Изобретение относится к техническим моющим средствам, в частности к моющим средствам для очистки коптильных камер и труб дымоходов от налета-нагара коптильного дыма в мясной, сыродельной и других отраслях пищевой промышленности.

Изобретение может быть также использовано для очистки варочных, обжарочных и комбинированных варочно-обжарочно-коптильных камер от характерных для данного оборудования загрязнений.

В состав загрязнений коптильных камер и труб дымоходов входит коптильный дым, представляющий собой сложную, многокомпонентную систему - смесь паро- и газообразных жидких и некоторого количества твердых (например, сажа органического происхождения) веществ. В состав дыма входит, мг/м3: формальдегид - 30-50; альдегиды 180-230; муравьиная кислота 600-650; смолистые вещества 1295; фенолы 25-30.

Загрязнения комбинированных варочно-обжарочно-коптильных камер содержат, кероме всего прочего, животные жиры с достаточно высокой температурой плавления (до 45оС) и белковые вещества.

Перечисленные загрязнения образуют налет-нагар на поверхностях и частях оборудования, входящих в конструкцию варочных, обжарочных, коптильных и комбинированных камер: металлических поверхностях и деталях из нержавеющей стали, поверхностях из других коррозионностойких металлов или их сплавов, деревянных решеток, покрытиях из полимерных материалов типа резины и поливинилхлорида (изоляция токопроводящих элементов), поверхностях из кирпича, бетона и других силикатных материалов.

Обязательным элементом оборудования варочных, обжарочных, коптильных и комбинированных камер являются термические агрегаты и другие поверхности нагрева.

Известны технические моющие средства, представляющие собой смесь традиционных щелочных неорганических веществ, таких как кальционированная сода (карбонат натрия), силикат натрия, простых и полимерных солей фосфорной кислоты, с небольшим количеством поверхностно-активных веществ (1).

Это - "Лобомид", МС, МЛ, "Вимол", "Триас", порошки типа А, В, С и другие аналогичные по составу средства аналогичного назначения. Указанные средства разработаны для конкретного применения в определенных технологических процессах очистки, промывки, обезжиривания сельскохозяйственных машин от горюче-смазочных материалов, гербицидов, консервационных покрытий, масляно-грязевых загрязнений, тары, технологического оборудования и цехов мясомолочной и масложировой промышленности (1-4).

Перечисленные моющие составы практически взаимозаменяемы при работе с различной техникой и оборудованием, однако, как показала практика, непригодны для эффективной очистки коптильных и комбинированных варочно-обжарочно-коптильных камер и труб дымоходов от налета-нагара коптильного дыма и не обеспечивают нужную санитарную обработку поверхностей.

Ранее (3) очистку коптильных камер и труб дымоходов от налета-нагара коптильного дыма осуществляли моющим средством на водной основе, содержащем следующие компоненты, мас. % :

Тринатрийфосфат 5-7

Триполифосфат 0,4-0,6

Метасиликат натрия 10-14

Жидкое стекло 4-6

Вода до 100.

Средство приведенного состава обладает существенными недостатками.

Выпускная форма моющего средства (водный раствор) требует специальной упаковки и специальных контейнеров для транспортирования, а главное нестабильна в процессе хранения. При хранении моющего состава при нормальных условиях более суток в результате гидролиза силикатов образуется хлопьевидный осадок балластного геля кремниевой кислоты. При этом сам раствор моющего средства становится фактором вторичного загрязнения очищаемых поверхностей. То же происходит и с фосфатами.

Нестабильность в хранении вызывает необходимость приготовления моющего средства (оно же является моющим раствором) непосредственно перед использованием. Однако процесс приготовления моющего раствора длителен, поскольку включает операции обязательного растворения каждого с отдельности компонента: тринатрийфосфата, триполифосфата натрия, метасиликата натрия, жидкого стекла в небольших количествах воды; фильтрации полученных растворов; объединения растворов; разделения полученной смеси водой в соотношении 1: 2 с получением целевого моющего средства.

Только приготовленный указанным способом моющий раствор обладает приемлемыми моющими действиями.

Недостатком является и высокий расход моющего средства: 100 л состава, требующегося для мойки одной стандартной камеры с дымо- и воздуховодами, содержит 19-27 кг моющей основы.

Недостатком является также и то, что после применения данного моющего средства на вымытой поверхности остается белый налет, обусловленный по-видимому, высоким содержанием в растворе жидкого стекла.

По технической сущности близко к предлагаемому решению моющая композиция для обезжиривания металлических деталей (4). Указанное средство содержит следующие компоненты, мас. % :

Триполифосфат натрия 30-40

Тринатрийфосфат 20-33

Кальцинированная сода 17-20

Азотсодержащий блоксополимер окиси этилена и окиси пропилена 7-8

Полиоксиэтилированный синтетический жирный спирт С10-С18 7-8

КМ-Целлюлозы 2-3

Нитрит натрия До 100. Однако указанное средство не имеет разрешения Минздрава для использования на предприятиях пищевой промышленности и не очищает поверхность от загрязнений типа "пригара или налета-нагара", а только хорошо обезжиривает металлическую поверхность.

В силу изложенного средство не может применяться для эффективной очистки коптильных, обжарочных и варочно-обжарочных камер, а также лотков и противней и другого оборудования мясоперерабатывающих, сыродельных и других пищевых предприятий, имеющих характерные загрязнения типа "пригара или налета-нагара".

Изобретение решает следующие задачи: повышение эффективности мойки коптильных и комбинированных варочно-обжарочно-коптильных камер и труб дымоходов от налета-нагара коптильного дыма и других загрязнений путем уменьшения расхода моющего средства, усиления моющего действия, ускорения и удешевления моющего процесса. Для этого используют моющее средство для очистки коптильных камер и труб дымоходов от налета-нагара коптильного дыма, содержащее карбонат натрия, тринатрийфосфат и ионогенное поверхностно-активное вещество, включающее дополнительно гидроксид натрия и метасиликат натрия при следующем соотношении компонентов, мас. % :

Гидроксид натрия 12-14

Карбонат натрия 19-23

Метасиликат натрия 39-42

Тринатрийфосфат 14-16

Поверхностно-активное вещество 2-5

Вода в составе компонентов До 100

Отличием является то, что для повышения моющего действия и придания дезинфицирующих свойств, состав может содержать дополнительно катионноактивное поверхностно-активное вещество типа алкиламмоний- или пиридинийгалогенидов в количестве 0,2-0,8% .

Предлагаемый состав представляет собой белый или слегка желтый товарный порошок. Величина рН насыщенного раствора 14; для 1-2% -ных растворов величина рН составляет 12,5. Растворимость моющего средства в воде при 20оС составляет 50-60 г/дм3, при 60оС -200250 г/дм3. Водные растворы с концентрацией более 5% мутные и при охлаждении образуют мелкую гелеобразную взвесь. Краевой угол смачивания гидрофильной поверхности 1% -ным раствором - 10о, гидрофобной поверхности - 54о. Объем пены 1-5% -ного раствора составляет 100 см3 пены на 100 см3 раствора. Период полураспада пены - более 10 мин. Значение средней скорости мойки 1% -ным раствором моющего средства Rv = 0,72, что характерно для эффективных моющих средств.

Для проведения процесса мойки готовят 1% -ный раствор моющего средства в воде путем растворения 1 кг состава в 100 л воды с температурой 50-60оС с последующим перемешиванием в течение 10-15 мин. Моющий раствор наносят на поверхность стенок камеры или разобранных секций дымоходов с помощью устройства типа "Жерни" (через форсунку под давлением) с расстояния 20-50 см под углом 45о к очищаемой поверхности. По истечении 30-45 мин после нанесения моющего состава очищаемую поверхность ополаскивают водой с температурой 50-60оС.

Для внутренней очистки дымовоздуховодов в собранном виде в моющую систему коптильной или комбинированной камеры закачивают 200 л моющего раствора с содержанием в нем моющего средства 1% , выдерживают камеру с моющим раствором в течение 30-45 мин, ополаскивают раствор, после чего ополаскивают систему водой.

Для очистки сильно загрязненных поверхностей используют 2% -ный раствор моющего средства с последующим трехфазовым ополаскиванием.

Сопоставительный анализ заявленного моющего средства по сравнению с предложенным прототипом позволяет считать, что оно соответствует критерию "новизна", так как содержит упомянутые выше отличительные признаки.

Отличительные признаки проявляют в заявленном решении следующие свойства.

Порошкообразное моющее средство как выпускная форма наилучшим образом отвечает требованиям транспортирования, хранения и использования. Эффективность моющего действия такого средства не снижается в процессе хранения по сравнению с водным раствором.

Неорганические компоненты моющего состава: гидроксид натрия, карбонат натрия и метасиликат натрия обеспечивают требуемое значение рН моющего раствора 12,5, нейтрализуют кислотные загрязнения (значительную по величине компоненту нагара коптильного дыма). Значительно облегчается процесс омыления жиров и белков, расщепление углеводов.

Экспериментально установлено, что суммарное содержание гидроксида и карбоната натрия 12-14% , к массе моющего состава обеспечивает требуемое значение рН моющего раствора, гарантирующее очистку поверхности, загрязненной в обычной степени. Превышение указанного содержания гидроксида и карбоната натрия при отсутствии значительного увеличения моющего эффекта с экономической точки зрения неоправданно. С учетом того, что карбонат и гидроксид натрия способствует снижению жесткости воды, уменьшению их содержания в моющем средстве влечет за собой необходимость повышать содержание фосфатов, что ухудшает показатели состава с экологическом плане.

Тринатрийфосфат, содержащийся в предложенном моющем средстве, связывает поливалентные ионы металлов, устраняя временную жесткость воды, и обладает (наряду с поверхностно-активными веществами и метасиликатом натрия) антикоррозионным и эмульгирующим действием.

Отсутствие триполифосфата натрия и более низкое, по сравнению с известным моющим средством, содержание в рабочем растворе триполифосфата позволяет значительно уменьшить токсичность сточных вод.

Такой компонент моющей композиции, как поверхностно-активное вещество (ПАВ), повышает смачивающую способность состава, придает ему эмульгирующие свойства. Благодаря введению ПАВ облегчается контакт компонентов неорганического происхождения с загрязнениями, отделение загрязнений от поверхности отрабатываемого объекта мойки.

Из поверхностно-активных веществ, разрешенных Минздравом СССР в составах для мойки оборудования пищевой технологии, предложенное моющее средство содержит неионогенное ПАВ типа синтанол ДС-10, синтанол АЛМ-10 или неонол АФ 9-10.

Указанные ПАВ наиболее приемлемы по сочетанию двух важнейших критериев: поверхностно-активных характеристик применительно к данному составу и биологической разлагаемости, - по сравнению с такими ПАВ как синтанол ДТ-7, ПГ-400, стеарат натрия.

Неонол АФ 9-10 - более дешевое сырье по сравнению с синтанолами ДС-10 и АМЛ-10, но обладает близкими поверхностно-активными характеристиками.

Неонол АФ 9-10 - этоксилированные нонилфенолы, синтанолы ДС-10 и АЛМ-10 - моноалкиловые эфиры полиэтиленгликоля на основе первичных высших жирных спиртов С10-С16 (ДС-10), С12-С14 (АЛМ-10).

В состав средства может входить и катионное поверхностно-активное вещество, являющееся производным аммониевых или пиридиниевых оснований. ПАВ этого типа обладает дезинфицирующим действием и фунгицидной активностью, что является существенным для моющих средств, применяемых в пищевой промышленности.

Выбор вида и количества ПАВ обусловлен оптимальными показателями краевого угла смачивания на различных поверхностях: гидрофильной, гидрофобной, поверхности из нержавеющей стали как очищенной, так и покрытой нагаром коптильного дыма, жировыми, белковыми и углеводными загрязнениями; пенообразующей способности и стабильности пены (периоду полураспада пены); средней скорости мойки; моющим действием.

П р и м е р 1. Моющее средство содержит гидроксид натрия 12% , карбонат натрия 23% , метасиликат натрия 40% , тринатрийфосфат 15% , поверхностно-активное вещество (синтанол ДС-10) 3% , вода (в составе компонентов) 7% .

Средняя скорость мойки  = 0,71.

= 0,71.

Количество моющей основы на 100 л моющего раствора составляет 0,93 кг.

П р и м е р 2. Моющее средство содержит гидроксид натрия 14% , карбонат натрия 19% , метасиликат натрия 39% , тринатрийфосфат 14% , поверхностно-активное вещество (неопол АФ 9-10) 2% , вода (в составе компонентов) 12% .

1% -ный моющий раствор содержит на 100 л 0,88 кг собственно моющей основы.

При сильных загрязнениях мойку осуществляют 2% -ным моющим раствором.

Средняя скорость мойки  = 0,72.

= 0,72.

П р и м е р 3. Моющее средство содержит гидроксид натрия 13% , карбонат натрия 21% , метасиликат натрия 42% , тринатрийфосфат 16% , поверхностно-активное вещество (синтанол АЛМ-10) 5% , вода (в составе компонентов) 3% .

На 100 л моющего раствора приходится при нормальной мойке 0,97 кг моющей основы.

Средняя скорость мойки  = 0,75.

= 0,75.

Использование предлагаемого моющего средства по сравнению с прототипом позволит повысить эффективность мойки за счет, эффективного удаления загрязнений, образующихся вследствие пригорания органических компонентов типа "налета-нагара и пригара"; сокращения времени мойки; исключения возможности появления на вымытых поверхностях белого налета.

Повышение эффективности процесса мойки при использовании нового моющего средства (под условным названием "РИК") подтверждено испытаниями указанного средства в опытно-промышленных условиях.

Применение предлагаемого технического решения позволит значительно удешевить процесс мойки одной коптильной камеры с дымо- и воздуховодами за счет снижения расхода на моющее средство, а также уменьшить энерго- и трудозатраты процесса мойки.

Для оценки моющего действия предлагаемой композиции, а также сравнения с эффективностью других моющих составов была использована методика, предложенная для лабораторных условий У. Шмидтом (5) по следующей схеме:

Проводились проверки качества мойки путем простого вращения контрольных пластинок из нержавеющей стали размером 3 4 см2 со скоростью 60 об/мин в стеклянном термостатируемом в выбранном температурном режиме (  2oС) сосуде, заполненном 250 мл моющего раствора определенной концентрации. Пластинки загрязняли свиным жиром и копотью органического происхождения, а также конденсатором коптильного дыма; на пластинке оставляли для сравнения верхнюю кромку шириной 1 см чистой; она также служила для крепления пластинки к мешалке путем зажима ее середины с помощью держателя, соединенного с двигателем переменного тока (ранее было показано, что данный тип загрязнения без механического вмешательства не очищается, поэтому применяется равномерное перемешивание). Проверка пластинок проводилась через 5 и 10 мин мойки. Как показали сравнительные исследования, прерывание процесса мойки и необходимые выемки и повторные погружения пластинок не оказывали заметного влияния на сам процесс мойки. Для каждой концентрации использовались по 5 контрольных пластинок, содержащих 150-160 мг загрязнений, причем проводились параллельные определения для опытной композиции и сравнительных рецептур. Пластинки медленно вращались в моющих препаратах разной концентрации и при разных температурах до получения оптической чистоты. При этом определялась скорость мойки

2oС) сосуде, заполненном 250 мл моющего раствора определенной концентрации. Пластинки загрязняли свиным жиром и копотью органического происхождения, а также конденсатором коптильного дыма; на пластинке оставляли для сравнения верхнюю кромку шириной 1 см чистой; она также служила для крепления пластинки к мешалке путем зажима ее середины с помощью держателя, соединенного с двигателем переменного тока (ранее было показано, что данный тип загрязнения без механического вмешательства не очищается, поэтому применяется равномерное перемешивание). Проверка пластинок проводилась через 5 и 10 мин мойки. Как показали сравнительные исследования, прерывание процесса мойки и необходимые выемки и повторные погружения пластинок не оказывали заметного влияния на сам процесс мойки. Для каждой концентрации использовались по 5 контрольных пластинок, содержащих 150-160 мг загрязнений, причем проводились параллельные определения для опытной композиции и сравнительных рецептур. Пластинки медленно вращались в моющих препаратах разной концентрации и при разных температурах до получения оптической чистоты. При этом определялась скорость мойки  , эмульгируемость и смачиваемость (пластинки вращались в растворе моющих средств до получения оптической чистоты или не более 2 ч, затраченное время усреднялось и из его выводились значения средней расчетной скорости мойки

, эмульгируемость и смачиваемость (пластинки вращались в растворе моющих средств до получения оптической чистоты или не более 2 ч, затраченное время усреднялось и из его выводились значения средней расчетной скорости мойки  ). Для определения оптической чистоты использовались следующие методы.

). Для определения оптической чистоты использовались следующие методы.

Испытание на стираемость путем смыва. Контрольные пластинки вынимались из раствора моющего средства и в течение короткого времени ополаскивались проточной теплой водой с целью удаления капелек жира, оставшихся на поверхности после выемки пластинок. Наличие и отсутствие следов копоти хорошо видно визуально. Затем контрольные пластинки высушивались феном, а вызывающие подозрения участки поверхности протирались бумажной салфеткой с нажимом. Таким путем регистрируются даже мельчайшие остатки жира и копоти в виде капелек и отложений.

Смачиваемость часто используется для оценки чистоты поверхности (6). Сплошная пленка воды на поверхности свидетельствует о чистоте такой поверхности. Однако смачиваемость иногда можно определить только с большим трудом, т. к. пленка воды может быть безупречной при остаточном загрязнении, однако нами показано, что не относится к внешнему типу загрязнений.

Отложение загрязнений на очищенных поверхностях после остывания раствора свидетельствует о недостаточной эмульгирующей способности моющего средства. Этот критерий имеет значение при определении наиболее эффективного использования добавок к моющем у средству, когда процесс мойки осуществляется под давлением (7). Эффективность мойки определялась посредством средней скорости мойки  (8).

(8).

=

=  Считается, что если

Считается, что если  ≈ 0,2 - плохая эффективность,

≈ 0,2 - плохая эффективность, = 0,2-1, ) - хорошая эффективность,

= 0,2-1, ) - хорошая эффективность, > 1,0 - очень хорошая эффективность.

> 1,0 - очень хорошая эффективность.

(в расчете на 1% -ные моющие растворы). Сравнение моющей способности нашей композиции (состав, см. стр. 5) и используемой ранее на мясокомбинате для очистки от нагрева коптильного дыма (см. стр. 2), что оптическая чистота и смачиваемость поверхностей достигается лишь только в случае применения предложенной моющей композиции при 1% -ной рабочей концентрации.

Используя предлагаемую композицию можно добиться отсутствия отложений жира и копоти на очищенных поверхностях после застывания моющих растворов и выдержки в течение ночи. Это свидетельствует о высокой эмульгирующей способности данного состава. Прототип обладает значительно более низкой эмульгирующей способностью, недостаточной для применения на предприятиях мясоперерабатывающей промышленности, поскольку при охлаждении раствора на поверхностях, подвергавшихся очистке вторично осаждается значительная часть загрязнений. При этом копоть не удаляется вообще.

Предложенное моющее средство превосходит прототип по значению средней скорости мойки  , полученной при использовании обеих композиций при одинаковых условиях (1% -ные растворы, 50оС): 0,72-0,75 и 0,3-0,4 соответственно, причем учитывались скорость удаления только жировых и белковых загрязнений.

, полученной при использовании обеих композиций при одинаковых условиях (1% -ные растворы, 50оС): 0,72-0,75 и 0,3-0,4 соответственно, причем учитывались скорость удаления только жировых и белковых загрязнений.

Таким образом, предложенная рецептура имеет очевидные преимущества перед прототипом.

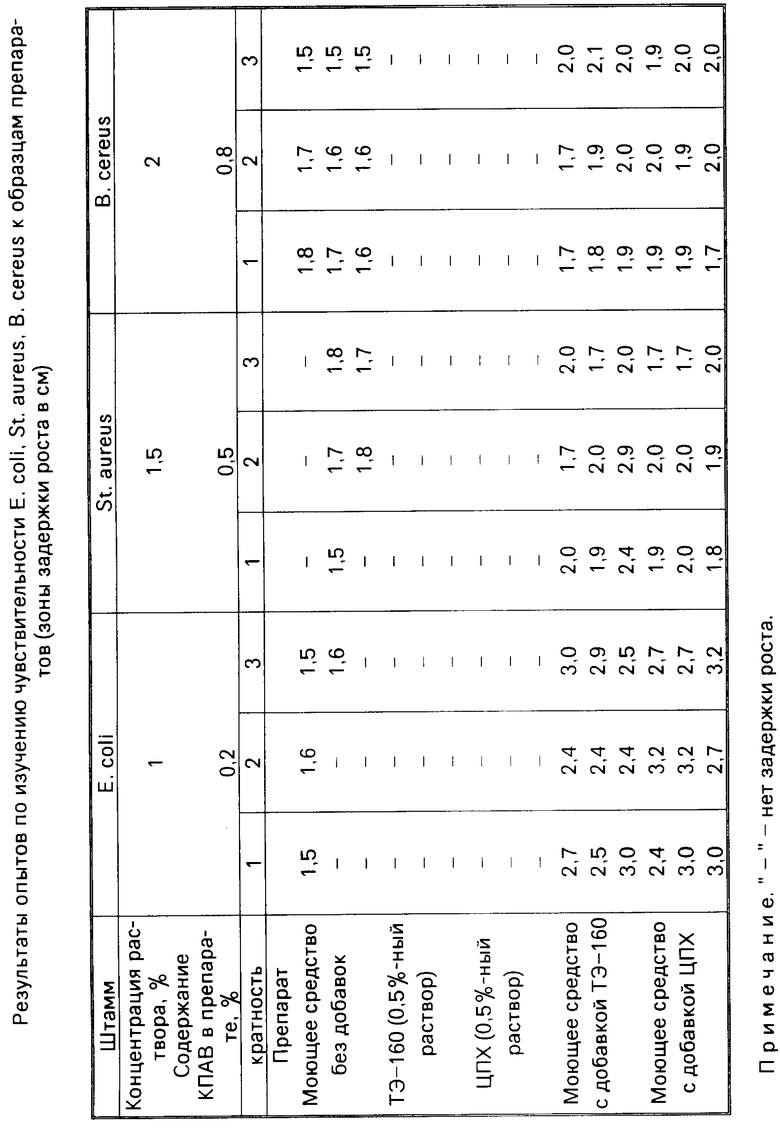

При исследовании растворов предлагаемого моющего средства в комбинации с катионным ПАВ выявлен сверхсуммарный эффект по отношению к штаммам: а) Еshericua coli; б) Staрhilococcus aureus; в) Васillus cеreus.

Для испытаний было использовано моющее средство содержащее, % : гидроксид натрия 13; углекислый натрий 20; метасиликат натрия 40; тринатрийфосфат 15; синтанол ДС-10 4; вода (в составе компонентов) до 100, которое дополнителльно содержало от 0,2-0,8% катионного ПАВ. В качестве катионного ПАВ исполльзовался цетилпиридинийхлорид (ЦПХ) или цетилтриэтиламмонийбромид (ТЭ-160).

При выборе штаммов культур были изучены морфологические, культуральные и биохимические свойства, а также устойчивость Е. соli и Staрhilococcus aureus к действию фенола и хлорамина, споровую культуру В. сereus проверяли на устойчивость к пару и хлорамину в соответствии с инструкцией по определению бактерицидных свойств новых дезинфицирующих средств, утвержденной Минздравом СССР (1968) и соответственно методических рекомендаций о порядке и испытания новых дезинфицирующих средств для ветеринарной практики, утвержденной ГУВ Госагробанка (1987 г. ).

Бактерицидную активность различных концентраций моющих средств с добавками ПАВ катионного типа, индивидуальные катионные ПАВ, и образцы предлагаемого моющего средства без добавки катионного ПАВ изучались методом диффузии и агар (Вешков В. И. , 1977 г. ). Согласно данной методике на подсушенный агар Хоттингера наносили 0,1 мл 500 тыс. микробных тел, равномерно распределяли по поверхности штапелем. Затем стерильным пробойником (диаметр 10 мм) делали 3 отверстия, которые заполняли дезинфицирующим средством с помощью Пастеровской пипетки точно на уровне поверхности агара. По истечении 30-40 мин чашки помещали в термостат при 37оС. В качестве контроля вместо дезинфицирующего средства использовали стерильную дистиллированную водопроводную воду. Активность дезсредства учитывали через 24 ч по феномену "зона задержки роста".

При изучении бактерицидности было установлено, что наиболее активными являются образцы моющего средства, содержащие катионные ПАВ (см. таблицу), причем эффект от моющего средства выше, чем у индивидуального ПАВ. Так, 1,0% -ные водные растворы препаратов, содержащие 0,2% катионных ПАВ, вызывали зоны задержки роста Е. соli 2,3-3,2 см.

Бактерицидность от отношению к St. aureus проявлялась у 1,5% -ных водных растворов моющих средств, содержащих 0,5% катионных ПАВ, которые вызывали зоны задержки роста 2,0-2,9 см. (см. таблицу).

Менее выражен сверхсуммарный эффект по отношению В. cereus. Так 2% -ные водные растворы моющего средства, содержащего 0,8% катионных ПАВ проявляли бактерицидное действие на В. cereus, вызывая зоны задержки роста 1,9-2,0 см (см. таблицу).

Согласно принятой методике выраженной бактерицидной активностью обладают препараты, вызывающие зоны задержки роста не менее 2 см.

Применение в исследуемых рецептурах в качестве катионных ПАВ катамина, а также алкил- или алкоксиметилпиридининийхлоридов, практически не приводит к снижению моющих и дезинфицирующих свойств препарата "РИК". (56) Пожаробезопасные технические моющие средства. Каталог Состав. Гетманский И. К. и др. М. : Машиностроение, 1983. Поверхностные явления и поверхностно-активные вещества. Справочник/Под ред. Абрамозона А. А. и Щукина Е. Д. - Л. : Химия, 1984. Инструкция по мойке и профилактической дезинфекции на предприятиях мясной и птицеперерабатывающей промышленности, М, ВНИИМП, 1976.

Авторское свидетельство СССР N 667589, кл. С 11 D 1/66, 1979.

Schmidt U. , Fleischwirtschaft, 1984, 64, N 10, S 1231-1236. .

Schlisser Н-I, Мilchwissenschaft, 1970, 25, S 133-145.

Schmidt U. , Fleischwirtschaft, 1979, 59, S 1355-1358.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ МЕТАЛЛОВ | 2022 |

|

RU2794717C1 |

| МОЮЩЕ-ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 1997 |

|

RU2129590C1 |

| ТЕХНИЧЕСКОЕ МОЮЩЕ-ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 2003 |

|

RU2230103C1 |

| УНИВЕРСАЛЬНОЕ САНИТАРНО-ГИГИЕНИЧЕСКОЕ ЧИСТЯЩЕЕ СРЕДСТВО ДЛЯ УДАЛЕНИЯ ТАБАЧНЫХ СМОЛ С ГЛАДКИХ И ВОРСИСТЫХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2517577C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2243255C1 |

| МОЮЩЕЕ СРЕДСТВО | 2010 |

|

RU2422499C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2005 |

|

RU2280070C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2259393C2 |

| ЩЕЛОЧНОЙ ПРЕПАРАТ ДЛЯ УДАЛЕНИЯ НАКИПИ И ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕПЛОЭНЕРГЕТИЧЕСКОГО И ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2023 |

|

RU2791778C1 |

| СРЕДСТВО ДЛЯ МОЙКИ ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ | 2021 |

|

RU2777442C1 |

Моющее средство для очистки коптильных камер и труб дымоходов от налета - нагара коптильного дыма содержит, мас. % : карбонат натрия 19-23; трипатрийфосфат 14-16; гидроксид натрия 12 - 14; метасиликат натрия 39 - 42; неионогенное поверхностно-активное вещество 2 - 5; вода до 100. Дополнительно содержит алкиламмоний- или алкилпиридинийгалогенид в количестве 0,2 - 0,8 мас. % . 1 з. п. ф-лы, 1 табл.

Карбонат натрия 19 - 23

Тринатрийфосфат 14 - 16

Гидроксид натрия 12 - 14

Метасиликат натрия 39 - 42

Неионогенное поверхностно-активное вещество 2 - 5

Вода До 100

2. Средство по п. 1, отличающееся тем, что оно дополнительно содержит катионоактивное поверхностно-активное вещество типа алкиламмоний- или алкилпиридинийгалогенидов в количестве 0,2 - 0,8 мас. % .

Авторы

Даты

1994-04-15—Публикация

1992-02-04—Подача