Изобретение относится к конструкциям сейсмостойких дымовых труб с рекуператорами тепловой энергии отходящих газов и может быть использовано на транспортных средствах, работающих при больших вибрационных и ударных ускорениях.

Известна дымовая труба, включающая железобетонный несущий ствол, футеровку из установленных с зазорами между собой и относительно ствола штучных теплоизоляционных элементов, элементы крепления футеровки к стволу и гибкое теплоизоляционное покрытие с внутренней стороны футеровки (1).

Недостатками таких труб является потеря тепловой энергии дымовых газов, большая масса трубы, низкая сейсмостойкость, а высокая температура газов в устье трубы усложняет газоочистные установки для нейтрализации газов и их очистки от механических включений.

Известна также дымовая труба, включающая установленный на железобетонном фундаменте ствол из коаксиально размещенных тонкостенных оболочек из тепло-коррозионностойкого материала (2).

Недостатками таких труб являются потери тепловой энергии дымовых газов (при отсутствии рекуператора) большая материалоемкость.

Целью изобретения является расширение функциональных возможностей за счет рекуперации тепловой энергии дымовых газов и снижение материалоемкости.

Для достижения этих целей известная дымовая труба, включающая установленный на железобетонном фундаменте ствол из двух коаксиально размещенных тонкостенных оболочек из тепло- и коррозионностойкого материала снабжена, по крайней мере одной, дополнительной коаксиальной оболочкой из тепло- и коррозионностойкого материала, при этом все внутренние оболочки выполнены гофрированными с ортогональным направлением гофр в смежных оболочках, соединены между собой в местах контактирования гофр с образованием между внутренними оболочками полости (канала) для теплоносителя, а между наружными оболочками с торцевыми заглушками-теплового экрана, причем внутренняя поверхность ствола покрыта гибким тепло- и коррозионностойким теплоизоляционным материалом, толщина которого меньше толщины внутренней гофрированной оболочки.

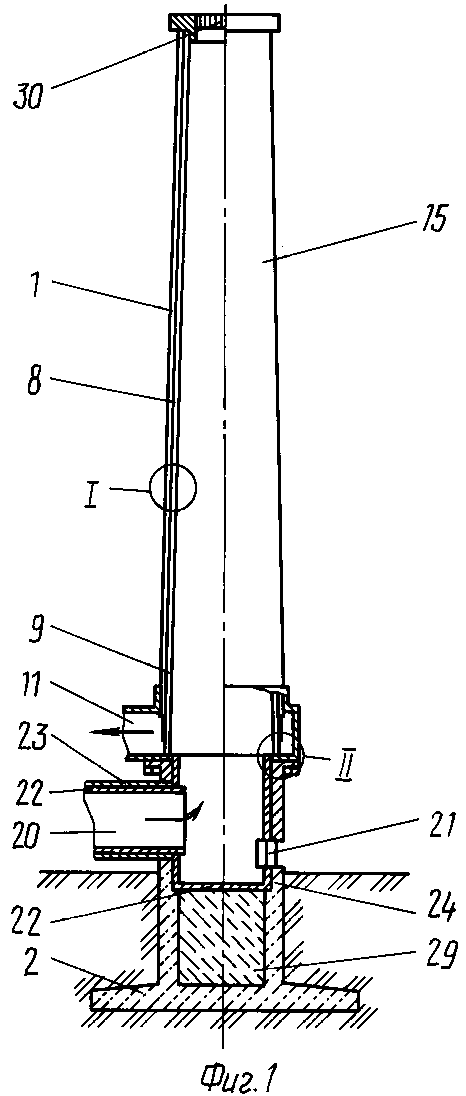

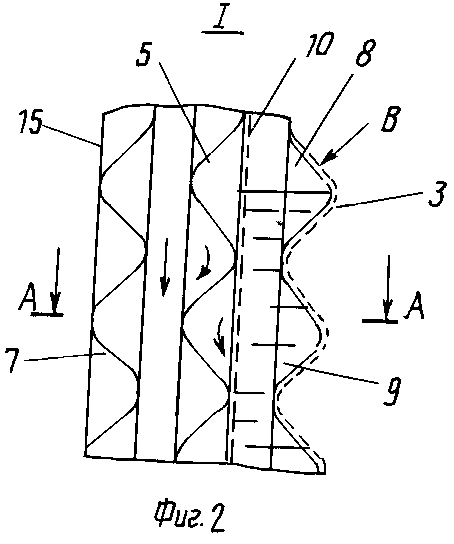

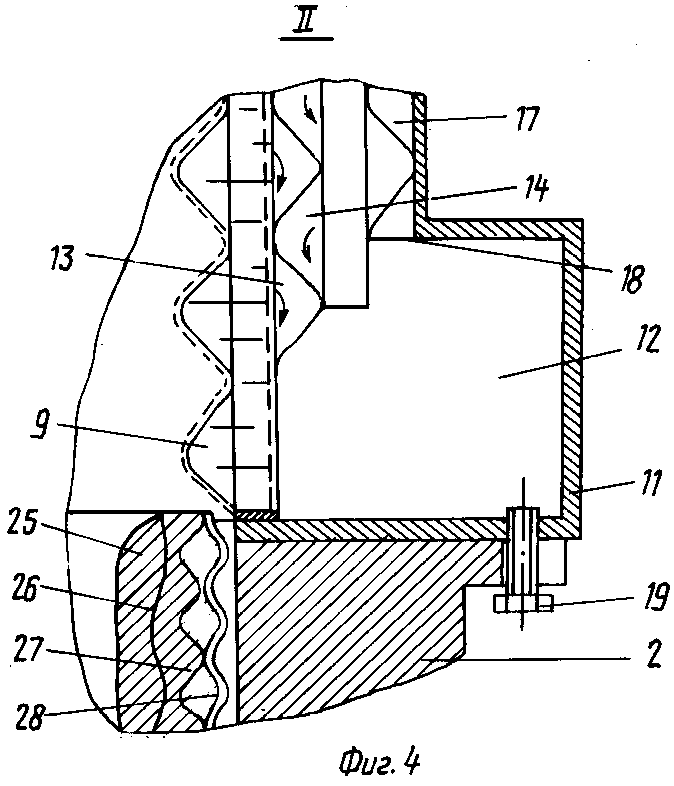

На фиг. 1 изображен один из вариантов дымовой трубы с рекуператором в виде тепловой трубы, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - узел II на фиг. 1.

Дымовая труба содержит несущий ствол 1, установленный на железобетонном фундаменте 2, выполненный из соединенных между собой в местах контактирования гофр коаксиальных гофрированных оболочек 3, 4, 5, 6 и 7 из тепло- и коррозионностойкого материала с ортогональным направлением смежных оболочек, две смежные из которых 3 и 4, расположенные с внутренней стороны ствола 1, соединены с образованием герметичной полости 8, частично заполненной теплоносителем 9, внутренняя поверхность С которой покрыта капиллярно-пористым материалом 10, которые образуют тепловую трубу, а с внутренней стороны ствола на поверхность В нанесен тонкий слой гибкого тепло- и коррозионностойкого теплоизоляционного материала с низкой газопроницаемостью, например, корундового покрытия на алюмофосфатной связке или огнеупорной обмазки для металлов.

Нижняя часть ствола 1 соединена с воздухозаборником 11 горячей воздуходувки (на чертежах не показана), внутренняя полость которого 12 соединена с воздушными каналами 13 и 14, образованными тонкостенными гофрированными оболочками 4, 5 и 6 с наружной стороны тепловой трубы 8 с теплоносителем 9. С внешней стороны несущего ствола 1 установлена оболочка 15, соединенная в местах контактирования гофр с тонкостенной гофрированной оболочкой 7, предназначенная для установки ходовой лестницы, светофорных площадок (на чертежах не показаны). Полости 16 и 17 между оболочками 6 и 15 закрыты с торцов крышками 18 и являются внешним тепловым экраном для теплообменника 8, уменьшающим потери тепловой энергии из теплообменника 8 в окружающую среду. Тепловая труба 8 имеет наливной и сливной патрубки и предохранительный клапан на случай отказа воздуходувки (на чертежах не показаны).

Предлагаемая конструкция ствола 1 дымовой трубы будет выполнять функции рекуператора тепловой энергии дымовых газов и при отсутствии тепловой трубы 8. В этом случае полости тепловой трубы используются в качестве каналов воздушного теплообменника. Однако при аварийном отключении воздуходувки температура внутренней оболочки 3 ствола 1 резко возрастает, что приведет к повышенному износу трубы. Крепление несущего ствола 1 к железобетонному фундаменту 2 производится болтами 19. Подвод дымовых газов к трубе производится через ввод борова 20, а для выемки золы предусмотрено окно 21. Футеровку 22 вода борова 20, корпус которого 23 может быть выполнен из стали, и внутренней поверхности стакана 24 железобетонного фундамента 2 может быть выполнена огнеупорным бетоном на фосфатной связке 25 с армирующей сеткой 26, закрепленной на соединенных между собой в местах контактирования гофр гофрированных в окружном и осевом направлениях тонкостенных коаксиальных оболочек 27 и 28, последняя из которых установлена с зазором относительно корпуса 23 ввода борова 20 и стакана 24 фундамента 2. Для повышения ветровой устойчивости трубы нижняя часть стакана 24 фундамента 2 заполнена боем кирпича 29, а фундамент 2 может быть установлен на винтовых сваях. В верхней части несущего ствола 1 установлена газоочистка 30, которая может включать озонатор Емельянова, электродинамическую сирену, электроциклон, ротоклон "Урал" или каталитический фильтр Егина "Фактор - Г2". Наличие гофр на внутренней тонкостенной гофрированной оболочке 3 ствола 1 увеличивает теплопередачу от дымовых газов к тепловой трубе 8 за счет турбулизации потока дымовых газов. В качестве теплоносителя 9 можно использовать воду, а тепловая труба 8 может также использоваться для получения и подачи пара в фильтр Егина.

Труба работает следующим образом.

Движущийся поток горячих дымовых газов в стволе 1, поступающих из ввода борова 20, завихряется у внутренней гофрированной оболочки 3 ствола 1 и большая его часть тепловой энергии в силу малости теплового сопротивления между потоком газов и тепловой трубой 8 будет передаваться теплоносителю 9 и воздуху в каналах 13 и 14 теплообменника. При этом градиент температур дымовых газов по высоте трубы возрастает и в устье ствола 1 трубы дымовые газы будут иметь температуру 50-80оС, где они проходят газоочистку 30, а очищенные от механических примесей и вредных составляющих газов поступают в атмосферу. Поток воздуха, проходя через фильтр воздухозаборника и воздушные каналы 13 и 14 ствола 1, расположенные с наружной стороны тепловой трубы 8, нагревается и из воздухозаборника 11 поступает в воздуходувку (на чертежах не показаны) для вторичного использования, например, подается в зону горения топлива в печи или энергетической установки. Механические примеси дымовых газов частично оседают на дне стакана 24, откуда периодически удаляются через окно 21, а частично собираются газоочисткой 30.

Градиент температур между теплоносителем 9 и горячими дымовыми газами распределяется прямо пропорционально толщинам гофрированной оболочки 3 и теплоизоляционного покрытия и обратно пропорционально теплопроводностям материалов оболочки 3 и ее теплоизоляционного покрытия. В случае выполнения гофрированной оболочки 3 из нержавеющей стали типа 12Х18Н10Т с теплопроводностью λcт = 14,5 Вт/м. К, а покрытия из корунда, теплопроводность которого λcт = = 7. -10 Вт/м. К при средней температуре покрытия 600-800оС и максимальной температуре дымовых газов 1000оС и толщине теплоизоляционного покрытия равной 0,7 от толщины оболочки 3 максимальные градиенты температур на оболочке 3 и теплоизоляционном покрытии будут равны, а максимальная температура материала оболочки 3 даже при отсутствии тепловой трубы и открюченной воздуходувке не превысит 500оС, что вполне допустимо для стали 12Х18Н10Т.

При наличии же тепловой трубы с водой и работе воздуходувки теплообменника максимальная температура материала оболочки 3 не превысит 105оС, что резко повысит ресурс работы ствола 1 дымовой трубы.

При толщине гофрированных оболочек 3-6 ствола 1 равной 0,3-1,0 мм, высоте гофр 40-70 мм и длине волны гофр 120-160 мм жесткость ствола 1 к изгибным колебаниям будет близка к жесткости железобетонной трубы такого же диаметра, длины и толщины, а масса ствола 1 будет значительно меньше массы ствола известных дымовых труб. Ствол 1 трубы может быть выполнен в виде отдельных царг, длиной 8-15 м, что значительно упростит сборку дымовой трубы на объекте.

Рекуперация большей части тепловой энергии дымовых газов при в несколько раз меньшей высоте ствола дымовой трубы и его материалоемкости делают предлагаемую дымовую трубу конкурентноспособной по отношению к лучшим известным дымовым трубам. (56) Патент США N 3730073, кл. Е 04 Н 12/28, публ. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ КОНСТРУКЦИИ УВАКИНЫХ | 1990 |

|

RU2036287C1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ | 1989 |

|

SU1702884A3 |

| СЕЙСМОСТОЙКАЯ ОПОРА | 1989 |

|

RU2085804C1 |

| ЭЛЕКТРОВОДОНАГРЕВАТЕЛЬ | 1991 |

|

RU2030125C1 |

| ГОФРИРОВАННАЯ ОБОЛОЧКА | 2000 |

|

RU2200807C2 |

| ЭЛЕКТРОВОДОНАГРЕВАТЕЛЬ | 1993 |

|

RU2037274C1 |

| ВЕТРОЭЛЕКТРОСТАНЦИЯ | 1994 |

|

RU2131995C1 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ | 1991 |

|

RU2024117C1 |

| Комплексный термоэлектрический венец для дымовой трубы | 2019 |

|

RU2723100C1 |

| Способ ремонта железобетонной дымовой трубы и устройство для его осуществления | 2017 |

|

RU2651871C1 |

Использование: сейсмостойкие дымовые трубы с рекуператором тепловой энергии отходящих газов. Сущность изобретения: труба выполнена из коаксиально размещенных гофрированных оболочек. В смежных оболочках гофры размещены ортогонально и соединены между собой в местах контакта с образованием между внутренними оболочками герметичной полости, частично заполненной теплоносителем. Между наружными оболочками образован тепловой экран, перекрытый заглушками. 4 ил.

ДЫМОВАЯ ТРУБА, включающая установленный на железобетонном фундаменте ствол из двух коаксиально размещенных тонкостенных оболочек из тепло- и коррозионностойкого материала, отличающаяся тем, что, с целью расширения функциональных возможностей за счет рекуперации тепловой энергии дымовых газов и снижения материалоемкости, она снабжена по крайней мере одной дополнительной оболочкой, внутренним покрытием из гибкого тепло- и коррозионного материала и торцевыми заглушками, при этом оболочки выполнены гофрированными, а в смежных оболочках гофры размещены ортогонально и соединены между собой в местах контактирования гофров с образованием между внутренними оболочками герметичной полости, частично заполненной теплоносителем, а между наружными - теплового экрана, перекрытого торцевыми заглушками, при этом толщина внутреннего покрытия меньше толщины внутренней гофрированной оболочки.

Авторы

Даты

1994-04-15—Публикация

1989-12-22—Подача