Изобретение относится к области строительства, а именно к способам ремонта дымовых железобетонных или кирпичных труб, но может быть также использовано при ремонте несущих и ограждающих железобетонных конструкций различного назначения, остановка которых на длительный срок невозможна без потери производства либо без ущерба техническому состоянию агрегата.

Известен способ ремонта дымовой трубы, при котором на время ремонта основной трубы устанавливают временный ствол, который выполнен в виде стыкуемых неразъемно и непроницаемо по вертикали гибких и жестких полых элементов, закрепляемых на наружной поверхности основной трубы на стяжных кольцах или закладных деталях, причем гибкие полые элементы имеют длину вдоль ствола, на порядок и более превосходящую жесткие полые элементы (Патент РФ №2171879, МПК Е04Н 12/28, E04G 23/00, опубл. 10.08.2001 г.).

Такой способ применяется для частичной или полной замены футеровки трубы. Недостатком данного способа является необходимость монтажа временной «фальш»-трубы, что связано с остановкой производственного процесса и потерей в связи с этим производительности работающего оборудования или агрегата. Для постоянно действующих производственных объектов такой способ ремонта дымовой трубы неприемлем.

Известна дымовая труба, содержащая несущую оболочку, закрепленную с зазором на ее внутренней поверхности кирпичную футеровку и установленную в зазор между оболочкой и футеровкой теплоизоляцию, которая выполнена из заливочного пенобетона плотностью 200…500 кг/м3 (Полезная модель №146803, МПК Е04Н 12/28, опубл. 19.05.2014 г.). В случае реконструкции, технического перевооружения, капитального или текущего ремонта, зазор, который может быть изначально воздушным или заполненным осевшим утеплителем (например, разрушившимися минераловатными плитами), заполняется заливочным пенобетоном через образованные, например, бурением отверстия в несущей оболочке или в кирпичной футеровке, в первом случае снаружи дымовой трубы, во втором случае изнутри трубы. Расположение отверстий и расстояния между ними выбираются из условия полного без пропусков заполнения заливочным пенобетоном зазора. При этом восстанавливается теплоизоляция и обеспечивается сплошность закрепления футеровки за счет сцепления ее и несущей оболочки посредством установленного путем заливки в зазор пенобетона.

Недостатком такого способа ремонта является невозможность обеспечения полной защиты внутренней поверхности трубы от агрессивной газовой среды, невозможность восстановления вертикальной плоскости футеровки и закрепления верхнего ряда кирпичей, что приведет к дальнейшему разрушению футеровки. Сверление изнутри трубы во время текущего ремонта невозможно без полной остановки работающего агрегата, что приведет к потере его производительности, а в некоторых случаях и к ухудшению технического состояния самого агрегата, например, коксовой батареи.

Известна дымовая труба, состоящая из фундамента, ствола и оголовка, при этом оголовок и прилегающая к нему верхняя часть ствола трубы выполнены из полимерного композиционного материала, а нижняя часть ствола снабжена закрепленным на ней наружным бандажом из полимерного композиционного материала. Верхняя и нижняя части ствола трубы содержат дополнительную усиленную антикоррозионную защиту, например, на основе армированных кремнийорганических составов (Полезная модель №147888, МПК Е04Н 12/28, опубл. 20.11.2014 г.). Техническое решение может применяться при ремонте преимущественно металлических дымовых труб, при этом бандаж наформовывается после подготовки наружной поверхности нижней части ствола и кроме антикоррозионной функции служит усиливающим элементом нижней части ствола.

Заявляемая дымовая труба имеет повышенный срок службы за счет усиления нижней части ствола бандажом, выполненным из полимерного композиционного материала, и его высокой химстойкости. Повышает срок службы и усиленное антикоррозионное покрытие наиболее уязвимых нижней и верхней частей трубы. При этом наформовка бандажа упрощает ремонт нижней части трубы.

Недостатком данной конструкции является то, что она применяется только для металлических труб и не может быть использована для железобетонных и кирпичных дымовых труб, защита трубы применяется только в ее верхней и нижней частях, в то время как повреждение может быть в любой по высоте части трубы. Применение наружного бандажа не защищает внутреннюю поверхность трубы от воздействия агрессивной газовой среды.

Известен наиболее близкий к предложенному способ усиления и ремонта железобетонной дымовой трубы с помощью усиливающей железобетонной обоймы (гильзы), устанавливаемой на поврежденной внутренней или внешней поверхности ствола трубы, и включающий предварительную зачистку поверхности от разрушенного бетона и следов коррозии. Поврежденную и предварительно зачищенную поверхность ствола трубы поочередно и по отдельным участкам покрывают синтетической смолой с армирующими термостойкими волокнами, а в состав бетона обоймы также включают армирующие термостойкие волокна, при этом уплотнение бетона до отверждения смолы производят вибропрессованием, а внешнюю поверхность обоймы формируют оставляемой опалубкой, фиксируемой синтетической смолой с термостойкими волокнами и болтами, которые предварительно закреплены в бетоне ствола трубы (Патент РФ №2443838, МПК Е04Н 12/28, опубл. 27.02.2012 г.).

Недостатком данного способа является то, что применение гильзы не снимает проблему воздействия агрессивных газов, идущих по внутреннему стволу трубы, на несущий железобетонный или кирпичный ствол трубы изнутри. Газы продолжают воздействовать на несущую оболочку (ствол) трубы, вызывая ее интенсивное разрушение и дополнительный нагрев, в результате которого в ней увеличиваются температурные напряжения, что повышает общую нагруженность несущей оболочки и ускоряет ее износ. Возможно возникновение сквозного прогара. Все это приводит к значительному снижению срока службы дымовой трубы. При установке обоймы требуется снижение производительности агрегата, чтобы уменьшить объем и снизить температуру газов, проходящих через трубу во время ремонта, а в некоторых случаях и остановка агрегата, если образуется прогар. Все это приводит к потере производительности объекта или агрегата. Кроме того, монтаж гильзы на несущем стволе значительно увеличивает массу всей конструкции дымовой трубы, увеличивает нагрузки на существующий фундамент, несущий ствол и стены дымового борова в границах конструктива трубы, что также является недостатком данного способа ремонта.

Цель изобретения - создать способ ремонта железобетонной или кирпичной дымовой трубы, который позволяет устранять прямое воздействие агрессивных газов на несущий ствол, восстанавливать выгоревший теплоизолирующий слой, исключать локальный перегрев ствола, восстанавливать вертикальную плоскость внутренней футеровки с закреплением неразрушенных кирпичей быстротвердеющим материалом, не увеличивающим объемы при нагревании, с минимальными трудозатратами, без остановки агрегата и исключения потери производства.

Цель достигается тем, что в способе ремонта железобетонной дымовой трубы, включающем выявление зоны аварийного участка несущего ствола трубы, ремонт этого участка с помощью устанавливаемого на него защитного приспособления, в центре зоны аварийного участка выполняют сквозное отверстие диаметром, позволяющим ввести сквозь него защитное приспособление в ствол трубы, устанавливают в него защитное приспособление, выполненное в виде «зонта» с плоским куполом, который раскрывают после его ввода, обеспечивая плотное прилегание поверхности купола к плоскости футеровки во внутреннем пространстве ствола трубы в месте его разрушения, перекрывая зону аварийного участка, фиксируют «зонт» с помощью крепления на наружной поверхности ствола трубы, затем в сквозное отверстие вводят быстротвердеющий материал, заполняя полость между плоским куполом «зонта» и внутренней поверхностью ствола трубы, включая сквозное отверстие. При выявлении аварийных участков, соприкасающихся между собой по высоте трубы, ремонт участков производят последовательно в направлении снизу вверх, при этом ремонт последующего участка начинают производить после полного затвердения быстротвердеющего материала предыдущего участка. Цель также достигается тем, что устройство для ремонта железобетонной дымовой трубы, содержащее защитное приспособление, устанавливаемое в зоне аварийного участка несущего ствола трубы, выполнено в виде «зонта» с плоским куполом при раскрытии, прикрепленным скрепляющей арматурой к несущему стержню с возможностью перемещения по нему для обеспечения раскрытия купола, при этом длина несущего стержня определяется по формуле:

Lcm=Hнcm+Нmисm+Нmсф+Варм+(0,3-0,7)Dcm, мм, где

Ннсm - толщина несущего ствола трубы, мм;

Нmисm - толщина теплоизоляционного слоя трубы, мм;

Нmсф - толщина слоя футеровки, мм;

Варм - длина скрепляющей арматуры от места крепления купола к несущему стержню до внешней поверхности купола, мм;

Dcm - внутренний диаметр ствола трубы, мм,

при этом купол выполнен из термостойкого материала, а скрепляющая арматура - из стали или стекловолокна, при этом количество скрепляющей арматуры составляет не менее 3, купол «зонта» выполнен в виде круга или многоугольника с числом углов не менее трех, а в виде термостойкого материала купола применяют жаропрочный материал типа тефлон.

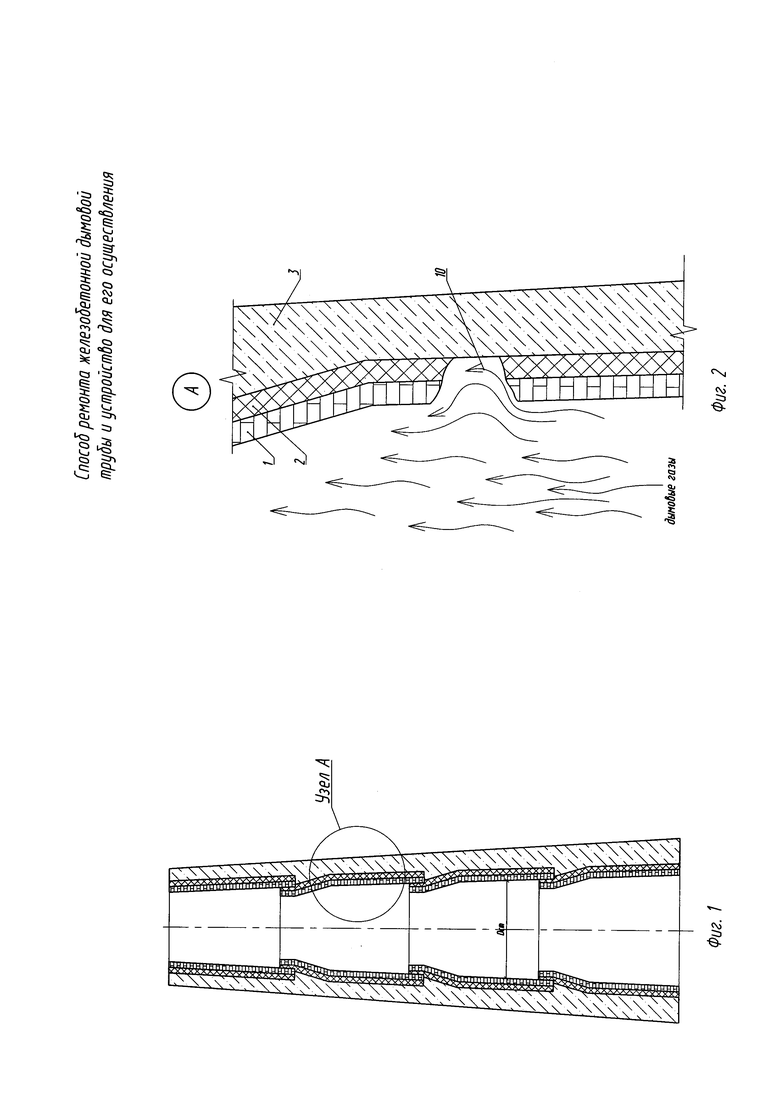

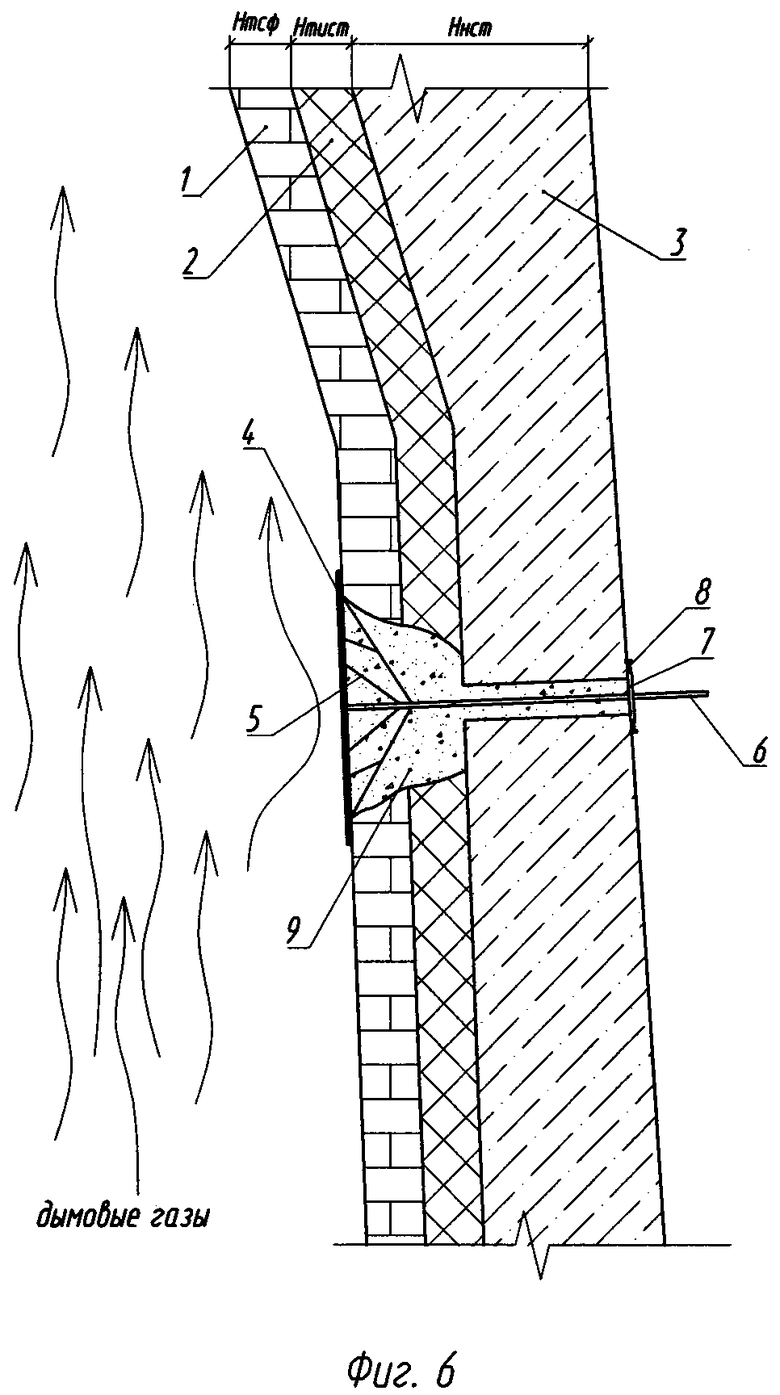

Предлагаемый способ ремонта железобетонной дымовой трубы поясняется чертежами, на которых изображено: фиг. 1 - вертикальный разрез ствола железобетонной дымовой трубы; фиг. 2 - вертикальный разрез ствола железобетонной дымовой трубы с зоной аварийного участка несущего ствола трубы; фиг. 3 - защитное приспособление в раскрытом состоянии, выполненное в виде «зонта» с плоским куполом, вид сбоку; фиг. 4 - плоский купол защитного приспособления, вид В; фиг. 5 - защитное приспособление в закрытом (сложенном) состоянии, вид сбоку; фиг. 6 - вертикальный разрез ствола железобетонной дымовой трубы с установленным защитным приспособлением в месте аварийного участка.

Ствол дымовой трубы состоит из огнеупорной футеровки 1, теплоизоляционного слоя 2 и несущей оболочки 3, выполненной из железобетона или кирпича. В зоне аварийного участка трубы 10 устанавливают защитное приспособление, выполненное в виде «зонта» с плоским куполом 4 при раскрытии, прикрепленным скрепляющей арматурой 5 к несущему стержню 6 с возможностью перемещения по нему. Защитное приспособление после установки его в просверленное сквозное отверстие 7 закрепляют на наружной поверхности ствола дымовой трубы с помощью крепления 8. В сквозное отверстие 7 вводят быстротвердеющий материал, заполняя им полость 9 между плоским куполом «зонта» 4 и внутренней поверхностью ствола трубы, включая сквозное отверстие 7. Скрепляющая арматура 5 выполнена из стали или стекловолокна, т.к. после затвердевания быстротвердеющего материала она выполняет роль арматуры для увеличения прочностных характеристик заполненной полости. В качестве стали для арматуры применяют жаропрочную нержавеющую сталь, которая при высоких температурах (до 600°C) на протяжении длительного времени противостоит газовой коррозии и не поддается пластической деформации и разрушению.

Количество скрепляющей арматуры 5 подобрано экспериментальным путем и должно составлять не менее 3 штук для обеспечения увеличения несущей способности конструкции в целом и исключения повторного разрушения в месте ремонта. При количестве арматуры менее 3 штук не обеспечивается жесткость крепления плоскости «зонта» при раскрытии.

Купол «зонта 4 выполнен в виде круга или многоугольника с числом углов не менее трех, потому что такая форма купола позволяет оптимально обеспечить полноту покрытия образовавшейся полости 9 в разрушенной футеровке 10.

Купол выполнен из термостойкого материала, в качестве которого применяют жаропрочный материал типа тефлон, т.к. необходимы определенные требования по его жаропрочности, позволяющие ему не сгореть либо деформироваться при воздействии горячих дымовых газов в течение времени, достаточного для затвердевания заполненного быстротвердеющего материала и получения вертикальной стенки (плоскости) футеровки.

Длина скрепляющей арматуры Варм зависит от размера дефекта, возникшего на стволе трубы, она выбирается таким образом, чтобы при раскрытии «зонта» дефект куполом был перекрыт. Чем больше дефект, тем больше длина скрепляющей арматуры.

Длина несущего стержня 6 выбрана опытным путем из условия беспрепятственного ввода защитного приспособления в сложенном виде через сквозное отверстие 7 во внутреннюю полость ствола трубы на расстояние, равное (0,3-0,7) от диаметра внутреннего ствола трубы Dcm. Такое расстояние обусловлено обеспечением раскрытия «зонта» за пределами плоскости футеровки во внутреннем пространстве ствола трубы и надежной его фиксации при выполнении крепления снаружи несущей оболочки 3. При расстоянии менее 0,3×Dcm возникает вероятность нераскрытия «зонта», т.к. часть его может находиться внутри просверленного канала. При расстоянии более 0,7×Dcm «зонт» может упереться в противоположную внутреннюю поверхность ствола трубы, при этом фиксация его будет затруднена.

Способ реализуется следующим образом.

С помощью тепловизионного прибора выявляют зону аварийного участка несущего ствола трубы 10. Это зона высоких температур несущего ствола, где имеет место частичное разрушение огнеупорной футеровки 1 и выгорание теплоизоляционного материала 2. В центре зоны аварийного участка перпендикулярно стволу выполняют путем сверления сквозное отверстие 7 с удалением полученного керна диаметром, позволяющим ввести сквозь него защитное приспособление. В отверстие вводят защитное приспособление, выполненное в виде «зонта» с плоским куполом 4 в сложенном виде, затем его раскрывают, несущий стержень 6 выдвигают назад, обеспечивая плотное прилегание купола 4 к плоскости огнеупорной футеровки 1. Раскрывшийся купол закрывает полость разрушенной части футеровки и создает единую плоскость с ней. После этого в отверстие подают быстротвердеющий материал, например огнеупорную смесь, которая заполняет полость 9 между плоским куполом 4, выполненным из термостойкого материала типа тефлон, и несущим стволом, включая высверленное отверстие 7 в стволе для исключения подсосов наружного воздуха внутрь трубы. Несущий стержень 6 защитного приспособления обрезают заподлицо ствола и фиксируют креплением 8 в виде шплинта. При выявлении аварийных участков, соприкасающихся между собой по высоте трубы, ремонт участков производят последовательно в направлении снизу вверх, при этом ремонт последующего участка начинают производить после полного затвердения быстротвердеющего материала предыдущего участка.

Пример конкретной реализации способа и применения устройства для ремонта железобетонной дымовой трубы.

Ремонт согласно предложенному способу осуществляли на дымовой трубе коксовой батареи №6 внутренним диаметром 5120 мм ПАО «Северсталь». Внутренний слой огнеупорной футеровки трубы толщиной 250 мм выполнен из огнеупорного кирпича марки «Кирпич огнеупорный КОРПо 1НФ/100/2.0/50/ГОСТ 530-2007», теплоизоляционный слой толщиной 200 мм выполнен минераловатными плитами М1-125 ГОСТ 21880-94, несущий слой толщиной 190 мм выполнен из бетона класса В25 ГОСТ 26633-85. По трубе проходят дымовые газы температурой 200-270°C. Размер разрушенного участка составил 600 мм по высоте трубы. Для осуществления ремонта в центре разрушения было выполнено сквозное отверстие диаметром 100 мм, в которое введено защитное приспособление в виде «зонта», купол которого выполнен в виде пятиугольника, который крепился к несущему стержню металлической скрепляющей арматурой длиной 450 мм в количестве 5 штук, выполненной из нержавеющей стали марки 20Х23Н18. При диаметре более 100 мм увеличивается подсос воздуха и снижается тяга в трубе, при диаметре менее 100 мм защитное приспособление не проходит сквозь сквозное отверстие, т.е. диаметр отверстия обусловлен размером защитного приспособления. Длина несущего стержня составляла 3200 мм. Купол зонта выполнили из тефлона. После введения защитного приспособления в сложенном виде в сквозное отверстие «зонт» раскрыли, обрезали несущий стержень заподлицо с наружной стенкой трубы и закрепили с помощью шплинта на наружной стенке трубы. В зону разрушения, включая сквозное отверстие, с помощью бетононасоса ввели смесь марки «Смесь строительная высокопрочная огнеупорная жаропрочная серии Новатор ТФ-3», которая в течение 250 минут затвердела. Ремонт производили без остановки и снижения производительности коксовой батареи. Время ремонта по сравнению с известной технологией сократилось на 70%. Экономия от снижения затрат на ремонт составила 2,3 млн рублей на одной дымовой трубе.

Предложенный способ ремонта железобетонной дымовой трубы позволяет устранять прямое воздействие агрессивных газов на несущий ствол трубы, восстанавливать выгоревший теплоизолирующий слой, исключать локальный перегрев ствола, восстанавливать вертикальную плоскость внутренней футеровки с закреплением неразрушенных кирпичей быстротвердеющим материалом, не увеличивающим объемы при нагревании. Ремонт проводится без потери производительности, без остановки «на тихий ход» агрегата, с минимальными подготовительными работами, временными и строительными трудозатратами и без увеличения нагрузки на строительные конструкции дымовой трубы. Экономия при ремонте предложенным способом достигается за счет меньшего количества материалов, снижения трудозатрат и количества подготовительных работ, а также исключения потери производительности агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЫМОВАЯ ТРУБА | 2007 |

|

RU2435918C2 |

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ДЫМОВЫХ ТРУБ | 2001 |

|

RU2181482C1 |

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ДЫМОВЫХ И ВЕНТИЛЯЦИОННЫХ ПРОМЫШЛЕННЫХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2254427C1 |

| Дымовая труба | 1979 |

|

SU910992A1 |

| Способ ремонта дымовых труб | 1992 |

|

SU1838554A3 |

| СПОСОБ ДЕМОНТАЖА ДЫМОВОЙ ТРУБЫ | 2011 |

|

RU2477777C1 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ДЫМОВЫХ ЖЕЛЕЗОБЕТОННЫХ ТРУБ | 2008 |

|

RU2385400C2 |

| МНОГОСТВОЛЬНАЯ ДЫМОВАЯ ТРУБА | 1994 |

|

RU2102572C1 |

| СТВОЛ КИРПИЧНОЙ ДЫМОВОЙ ТРУБЫ | 2003 |

|

RU2238382C1 |

| ФУТЕРОВКА ДЫМОВЫХ ТРУБ ИЗ ЛЕГКОГО ПОЛИМЕРСИЛИКАТБЕТОНА | 2000 |

|

RU2203375C2 |

Изобретение относится к области строительства, а точнее к способам ремонта дымовых железобетонных или кирпичных труб. Цель изобретения – создать устройство и способ ремонта железобетонной или кирпичной дымовой трубы, который позволяет устранять прямое воздействие агрессивных газов на несущий ствол, восстанавливать выгоревший теплоизолирующий слой, исключать локальный перегрев ствола, восстанавливать плоскость внутренней футеровки с закреплением неразрушенных кирпичей быстротвердеющим материалом с минимальными трудозатратами, без остановки агрегата и исключения потери производства. Способ ремонта железобетонной дымовой трубы включает выявление зоны аварийного участка несущего ствола трубы и ремонт этого участка с помощью устанавливаемого на него защитного приспособления. При этом в центре зоны аварийного участка выполняют сквозное отверстие диаметром, позволяющим ввести сквозь него защитное приспособление в ствол трубы, устанавливают в него защитное приспособление, выполненное в виде «зонта» с плоским куполом, который раскрывают после его ввода, обеспечивая плотное прилегание поверхности купола к плоскости футеровки во внутреннем пространстве ствола трубы в месте его разрушения, перекрывая зону аварийного участка. После этого фиксируют «зонт» с помощью крепления на наружной поверхности ствола трубы, затем в сквозное отверстие вводят быстротвердеющий материал, заполняя полость между плоским куполом «зонта» и внутренней поверхностью ствола трубы, включая сквозное отверстие. 2 н. и 4 з.п. ф-лы, 6 ил.

1. Способ ремонта железобетонной дымовой трубы, включающий выявление зоны аварийного участка несущего ствола трубы, ремонт этого участка с помощью устанавливаемого на него защитного приспособления, отличающийся тем, что в центре зоны аварийного участка выполняют сквозное отверстие диаметром, позволяющим ввести сквозь него защитное приспособление в ствол трубы, устанавливают в него защитное приспособление, выполненное в виде «зонта» с плоским куполом, который раскрывают после его ввода, обеспечивая плотное прилегание поверхности купола к плоскости футеровки во внутреннем пространстве ствола трубы в месте его разрушения, перекрывая зону аварийного участка, фиксируют «зонт» с помощью крепления на наружной поверхности ствола трубы, затем в сквозное отверстие вводят быстротвердеющий материал, заполняя полость между плоским куполом «зонта» и внутренней поверхностью ствола трубы, включая сквозное отверстие.

2. Способ ремонта железобетонной дымовой трубы по п. 1, отличающийся тем, что при выявлении аварийных участков, соприкасающихся между собой по высоте трубы, ремонт участков производят последовательно в направлении снизу вверх, при этом ремонт последующего участка начинают производить после полного затвердения быстротвердеющего материала предыдущего участка.

3. Устройство для ремонта железобетонной дымовой трубы, содержащее защитное приспособление, устанавливаемое в зоне аварийного участка несущего ствола трубы, отличающееся тем, что защитное приспособление выполнено в виде «зонта» с плоским куполом при раскрытии, прикрепленным скрепляющей арматурой к несущему стержню с возможностью перемещения по нему для обеспечения раскрытия купола, при этом длина несущего стержня определяется по формуле:

Lст=Hнст+Нтист+Нтсф+Варм+(0,3-0,7)Dст, мм, где

Ннст - толщина несущего ствола трубы, мм;

Нтист - толщина теплоизоляционного слоя трубы, мм;

Нтсф - толщина слоя футеровки, мм;

Варм - длина скрепляющей арматуры от места крепления купола к несущему стержню до внешней поверхности купола, мм;

Dст - внутренний диаметр ствола трубы, мм,

при этом купол выполнен из термостойкого материала, а скрепляющая арматура выполнена из стали или стекловолокна.

4. Устройство для ремонта железобетонной дымовой трубы по п. 3, отличающееся тем, что количество скрепляющей арматуры составляет не менее трех.

5. Устройство для ремонта железобетонной дымовой трубы по п. 3, отличающееся тем, что купол «зонта» выполнен в виде круга или многоугольника с числом углов не менее трех.

6. Устройство для ремонта железобетонной дымовой трубы по п. 3, отличающееся тем, что в качестве термостойкого материала купола применяют жаропрочный материал типа тефлон.

| СПОСОБ РЕМОНТА И РЕКОНСТРУКЦИИ ВЫСОТНЫХ ПРОМЫШЛЕННЫХ ТРУБ И ЧАСТИЧНОГО ДЕМОНТАЖА СТВОЛА ПРИ ИХ РЕКОНСТРУКЦИИ | 2001 |

|

RU2209282C1 |

| Способ синхронизирования двух или нескольких вращающихся механизмов с помощью переменного тока | 1927 |

|

SU9557A1 |

| Дымовая труба | 1988 |

|

SU1571186A1 |

| СПОСОБ РЕМОНТА И РЕКОНСТРУКЦИИ ВЫСОТНЫХ ЖЕЛЕЗОБЕТОННЫХ СООРУЖЕНИЙ С ИЗМЕНЯЮЩЕЙСЯ КОНУСНОСТЬЮ, НАПРИМЕР ГРАДИРЕН И ПРОМЫШЛЕННЫХ ТРУБ | 2006 |

|

RU2334068C2 |

| US 0006109257 A1, 29.08.2000 | |||

| US 0003303618 A1, 14.02.1967. | |||

Авторы

Даты

2018-04-24—Публикация

2017-07-06—Подача