Изобретение относится к машиностроению, в частности к механическим передачам вращательного движения с изменением предлагаемого числа оборотов в автомобилях.

Известен вариатор с дисковой (лобовой) передачей. Эта передача относится к категории устройств бесступенчатого регулирования скорости и применяется при взаимно перпендикулярном расположении валов.

Недостатком такого вариатора является малая мощность.

Цель изобретения - повышение мощности.

Это достигается тем, что вариатор, содержащий емкостный корпус, заполненный маслом и с деталями, обеспечивающими контактное зацепление колес, имеет одно зубчатое колесо, а второе колесо имеет обойму, заполненную сцепляющими элементами.

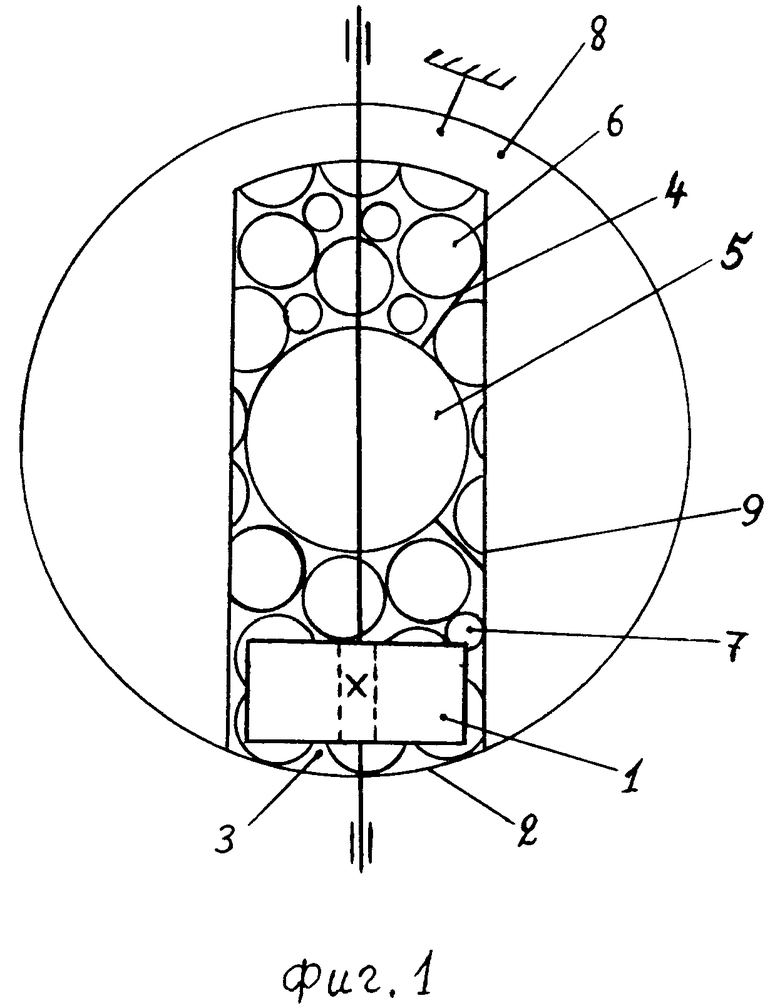

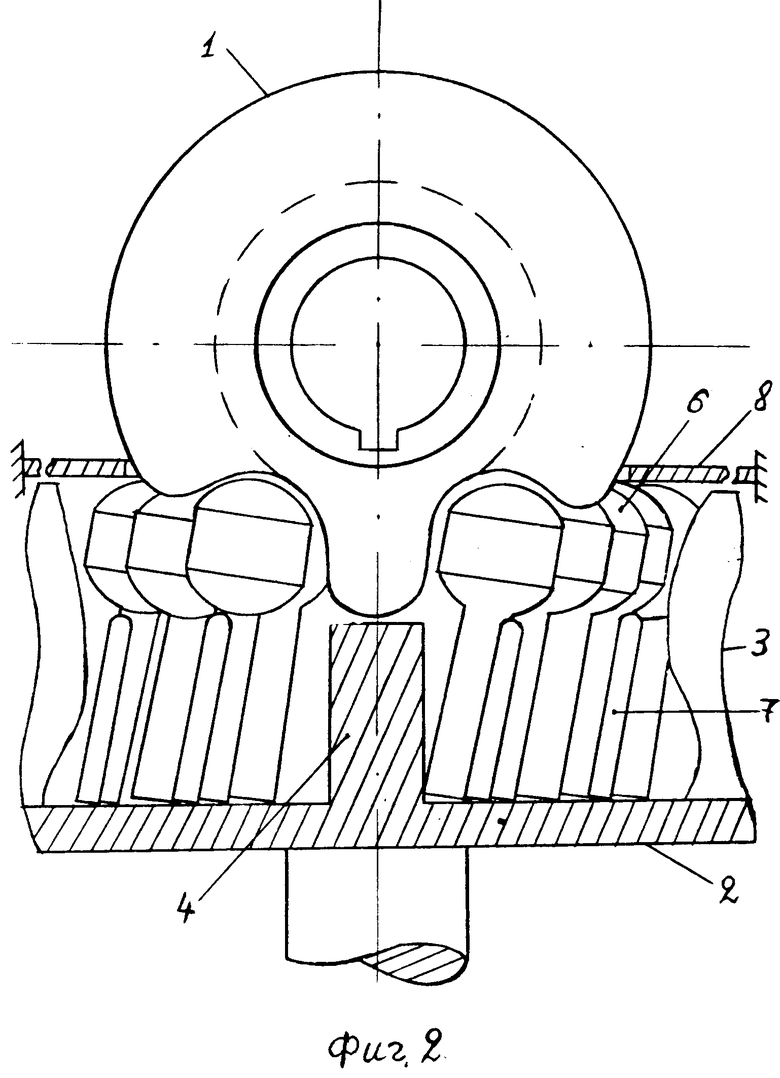

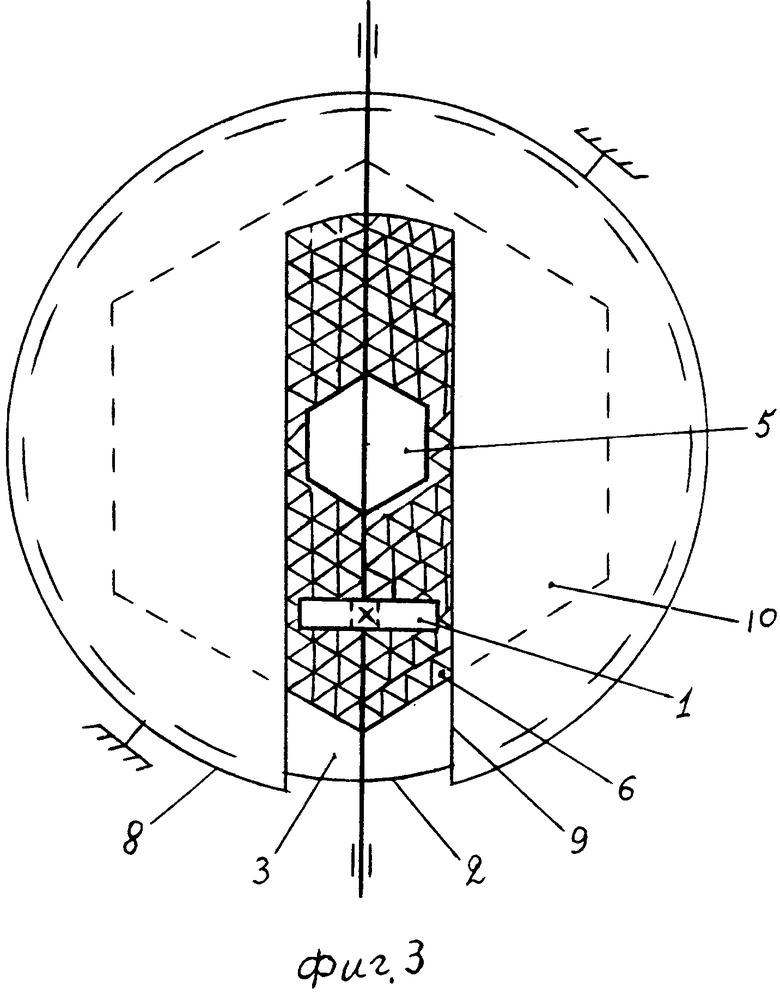

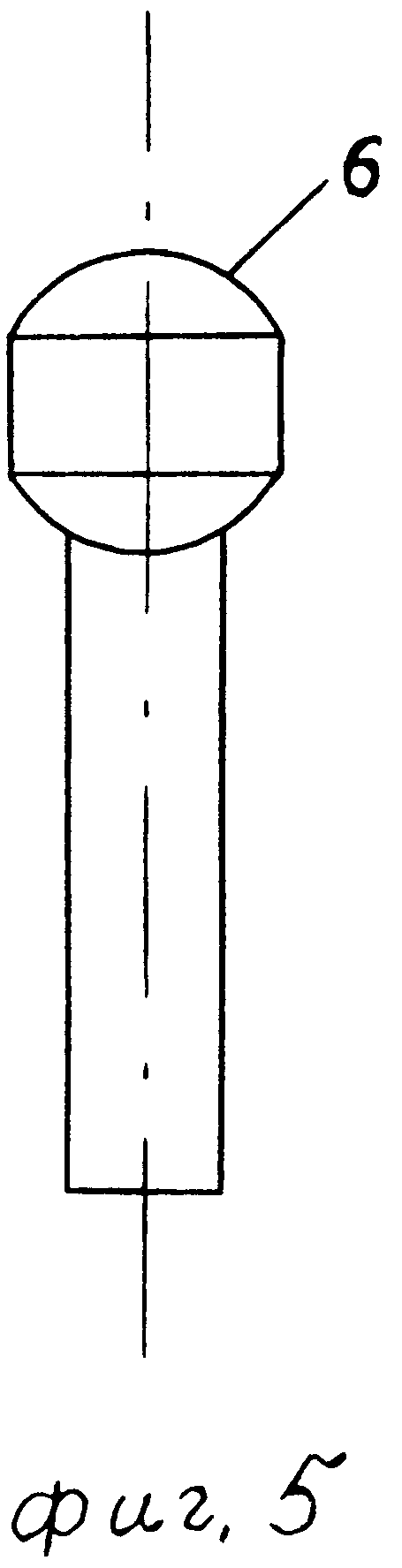

На фиг. 1 изображена принципиальная схема вариатора; на фиг. 2 - положение зубьев одного колеса и сцепляющих элементов второго колеса в момент зацепления; на фиг. 3 - вариатор второго вариатора; на фиг. 4 - положение упорных перегородок обоймы колеса вариатора; на фиг. 5 - сцепляющий элемент.

Вариатор состоит из зубчатого колеса с прямым расположением зубьев, закругленными торцами зубьев и конусной формой в профиле и скошенными торцами в плане.

Второе колесо 2 имеет цилиндрическую обойму 3 с упорными перегородками 4 фиг. 2, 4. Толщина перегородок равна наибольшей толщине зуба колеса. Высота перегородок меньше высоты обоймы на высоту зуба с допуском, чтобы при вращении колеса с обоймой и при некотором горизонтальном колебании зуб колеса не задевал перегородки. В центре обоймы колеса имеется ось 5, диаметр которой выбирается с учетом возможности вращения зубчатого колеса при приближении его к оси 5, когда передаточное число оборотов наибольшее. Обойма 3 плотно заполнена зацепляющими элементами 6. Зацепляющие элементы 6 металлические и выполнены в форме цилиндров с головкой, имеющей выпуклую поверхность как сверху, так и снизу, т. е. форму шара, имеющего цилиндрический срез по боковой поверхности. Размер головки по диаметру зацепляющего элемента 6 равен толщине упорной перегородки 4. В то же время высота головки равна расстоянию углубления между зубьями зубчатого колеса 1. Высота остальной цилиндрической части зацепляющего элемента 6 должна составлять не менее двух высот головки, чему также равняется и высота перегородки 4 до днища обоймы 3 колеса 2. Диаметр стержневой части зацепляющего элемента 6 должен составлять половину диаметра головки. Это необходимо, чтобы головки вплотную подходили друг к другу между упорными перегородками 4. Чтобы заполнить свободное пространство, образующееся между головками сцепляющих элементов в обойме колеса 3 и стержневых оснований зацепляющих элементов 6, вводятся дополнительные цилиндрические стержни 7 с закругленными вершинами. Диаметр дополнительных стержней 7 должен составлять не менее четвертой части диаметра головки зацепляющего элемента 6. Все элементы, находящиеся в обойме 3 колеса 2, должны быть расположены в обойме 3 с такой плотностью, чтобы зуб зубчатого колеса 1 мог входить в головки зацепляющих элементов 6 и в то же время, когда зуб зубчатого колеса 1 входит в головки зацепляющих элементов 6, происходит временное заклинивание остальных головок зацепляющих элементов 6 между упорными перегородками 4.

Для этого и должен производиться расчет ширины зубчатого колеса 1.

Для выравнивания при работе вариатора зацепляющих элементов 6 в обойме 3 сверху обоймы 3 расположена неподвижно закрепленная крышка 8 с прорезью 9 для перемещения зубчатого колеса 1 и с допуском для свободного вращения обоймы 3 колеса 2.

Возможен второй вариант (фиг. 3), когда внутренняя часть 10 обоймы 3 колеса 2 выполнена в виде многоугольника. В обойме колеса отсутствуют опорные перегородки 4. Зацепляющие элементы 6 в обойме колеса выполнены, например, в виде стержней, в поперечном сечении представляющих равнобедренный треугольник. Центральная ось 5 в обойме колеса также в поперечном сечении представляет многоугольник. Но в этом варианте возможен эффект проворачивания элементов в обойме колеса. Высота центральной оси 5 в обойме 3 колеса 2 должна быть ниже зацепляющих элементов 6 в обойме 3 на высоту зубчатого колеса 1 с допуском на колебания в горизонтальной плоскости при работе вариатора зубья зубчатого колеса 1 с закругленными торцами и конусной формой в профиле. Шаг зубьев зубчатого колеса 1 должен быть таким, чтобы при одном перпендикулярно погруженном зубе в зацепляющие элемент 6 последующий зуб находился уже в соприкосновении с зацепляющими элементами 6 в обойме 3 колеса 2 по ходу вращения зубчатого колеса 1. Высоту зуба колеса 1 (фиг. 2) можно брать равной высоте головки зацепляющего элемента 6 от вершины до начала закругления нижнего основания головки элемента 6 фиг. 5. Это возможно уменьшить вероятность выдергивания зубьями колеса 1 элементов 6 из обоймы 3 колеса 2 вариатора. Но это увеличит тенденцию к увеличению наклона элементов 6 в обойме 3 колеса 2, да и закругление конца зуба колеса 1 навряд ли позволит делать это.

С этой целью прорезь 9 в неподвижной крышке 8, предназначенная для перемещения зубчатого колеса 1, сверху может перекрываться роликами, свободно расположенными, вращающимися и перемещающимися совместно с зубчатым колесом 1 на оси зубчатого колеса 1 или прорезь 9 может закрываться передвижными дополнительными крышками, перемещающимися также совместно с зубчатым колесом 1 вариатора.

Перекрывающие прорезь 9 ролики или дополнительные крышки (заслонки) располагаются по обе стороны от зубчатого колеса 1 и по длине соответствуют величине хода в диаметральном направлении зубчатого колеса 1 в зацепляющих элементах 6 колеса 2 вариатора.

При вхождении зуба зубчатого колеса 1 в зацепляющие элементы 6 обоймы 3 второго колеса 2, из-за некоторого свободного расположения зацепляющих элементов 6 в обойме 3 колеса 2 происходит некоторый наклон зацепляющих элементов 6. Это способствует уменьшению биения зубьев с головки зацепляющих элементов 6. Зуб зубчатого колеса 1, раздвигая головки зацепляющихся элементов 6, производит тем самым некоторое заклинивание остальных головок зацепляющих элементов 6, чем обеспечивается надежное зацепление рабочих колес 1, 2 вариатора.

Перемещение одного из колес вариатора относительно другого, чем и изменяется передаточное число оборотов, производится любым известным способом.

Детали вариатора работают в масле. Если возможно внедрение зуба в зацепляющие элементы 6, то возможно и перемещение зубчатого колеса 1 по зацепляющим элементам 6.

(56) Вербовский Г. Г. Детали машин. Издательство Харьковского государственного университета им. А. М. Горького. Харьков, 1967, с. 119.

Изобретение относится к машиностроению, в частности к механическим передачам вращательного движения с изменением передаточного числа оборотов в автомобилях. Сущность изобретения: вариатор содержит масляную емкость и два колеса со взаимно перпендикулярным расположением осей вращения. Одно колесо выполнено зубчатым, а второе колесо выполнено с обоймой, жестко закрепленной по его диаметру, заполненной сцепляющими элементами, выполненными с возможностью свободного передвижения зубчатого колеса в элементах в диаметральном направлении и его нормального зацепления с элементами. Данная конструкция обеспечивает повышение мощности вариатора. 5 ил.

ВАРИАТОР, содержащий емкость, заполненную маслом и два колеса со взаимно перпендикулярным расположением осей вращения, отличающийся тем, что, с целью повышения мощности, он снабжен сцепляющими элементами, размещенными в емкости с возможностью взаимодействия с обоими колесами, при этом одно колесо выполнено зубчатым, а второе колесо выполнено с обоймой, жестко закрепленной по его диаметру, образуя указанную емкость.

Авторы

Даты

1994-04-15—Публикация

1991-05-12—Подача