Изобретение относится к машиностроению, в частности к передаточным механизмам.

Известны зубчатые коробки перемены передач, которые не обеспечивают плавное и автоматическое регулирование передаточного отношения, и различные типы регулируемых фрикционных передач, которые в пятнах контакта имеют геометрическое скольжение, создающее износ, нагрев, требующее смазки, что уменьшает на порядок коэффициент трения.

Наиболее близким к устройству по достигаемым результатам работы является трансформатор вращающего момента. (авт. св. N 1486671, кл. F 16 H 15/50, 1989). Он состоит из многопоточного фрикционного редуктора, соединенного выходным валом с многопоточным конусным вариатором, который преобразуется в дифференциальный механизм. На выходном валу этого механизма происходит сложение двух противоположных скоростей вращения, что при определенных условиях обеспечивает реверсивную работу трансформатора. На входном от двигателя валу установлены ведущий каток редуктора и два ведущих катка вариатора. Внутри полого ведущего (входного) вала расположен сервопривод и механизм изменения передаточного отношения. В редукторной части сила прижатия создается распорными роликами, а скольжение из-за допусков на размеры параллельно работающих кинематических звеньев компенсируется тангенциальной упругой деформацией обода одного из кинематических звеньев.

В вариаторной части сила прижатия осуществляется упругими элементами при передаче вращающего момента. Упругими элементами упругий обод прижимается к конусам, а через конусы сила прижатия передается во вторую ступень передачи вариаторной части. Геометрическое скольжение в контакте цилиндрических ведущих катков с конусами компенсируется работой колец обода с канавками и упругих элементов, установленных наклонно между ступицей и ободом.

Недостатками такого трансформатора являются:

1. Большие передаточные отношения крайних положений переднего и заднего ходов выходного вала. Это требует дополнительных устройств для уменьшения передаточных отношений.

2. Сложность устройства и управления механизмом регулирования передаточного отношения трансформатора. Кроме того, механизм не обеспечивает автоматическое регулирование вращающего момента.

3. Большое разнообразие устройств кинематических звеньев редукторной и вариаторной частей, что усложняет производство.

Задачей предлагаемого изобретения является уменьшение предельных передаточных отношений переднего и заднего хода выходного вала трансформатора, получение плавного ручного и автоматического регулирования передаточного отношения и упрощение изготовления и управления трансформатором.

Поставленная задача достигается кинематической связью двух многопоточных вариаторов со спаренными конусами, установленными в одной обойме на подшипниках и осях, подобных сторонам равнобедренного треугольника. Угол наклона осей спаренных конусов к оси ведущего вала равен половине угла при вершине конуса. В этом случае внутренние образующие одних групп спаренных конусов и наружные других становятся параллельными оси входного вала и между собой, что делает возможным осевое перемещение конусов с обоймой при работе трансформатора.

На входном валу установлены неподвижно два ведущих катка, контактирующих с группами конусов с внутренними параллельными образующими. Ведущие катки имеют упругие ободья, которые компенсируют геометрическое и другие виды скольжений в пятнах контакта с конусами. Группы конусов с параллельными наружными образующими контактируют с охватывающими ободьями упругофрикционной передачи. Охватывающий обод первого вариатора закреплен на корпусе неподвижно, а обод другого вариатора соединен с выходным валом трансформатора. Охватывающие ободья компенсируют геометрическое скольжение в пятнах контакта с конусами и создают силы прижатия, пропорциональные передаваемому вращающему моменту. Сила прижатия через спаренные конусы передается в первую ступень вариатора.

Для увеличения передаваемого вращающего момента и уменьшения веса трансформатора возможно применение керамических спаренных конусов, например, из карбида бора, который имеет коэффициент трения со сталью 0,6-0,8. Подшипники осей спаренных конусов могут быть установлены в корпусах конусов или в стенках корпуса обоймы. Стенки обоймы (водила) стянуты стержнями в жесткую конструкцию. В среднем диске обоймы закреплены оси или подшипники спаренных конусов обоих вариаторов.

Механизм ручного управления передаточным отношением трансформатора состоит из цилиндрической трубчатой рейки, одетой на входной вал с зазором и закрепленной к обойме со спаренными конусами. Рейка находится в зацеплении с зубчатым колесом, закрепленным на установленной в корпусе оси с рукояткой снаружи корпуса. При работе трансформатора вращается обойма и зубчатая рейка, а зубчатое колесо неподвижно. Для уменьшения сил трения надо колесо изготовить из антифрикционного материала. Изменение передаточного отношения производится при работе трансформатора вращением зубчатого колеса, что приводит к осевому перемещению рейки и обоймы с конусами.

Частота вращения выходного вала трансформатора определяется кинематическими связями трансформатора и положением обоймы со спаренными конусами.

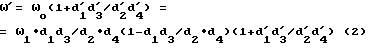

Вращение первого от двигателя ведущего катка передается обойме (водилу) по планетарной схеме с направлением в сторону вращения ведущего катка, а в относительном вращении при остановленном катке обойма вращается в противоположную сторону. В этом случае частота вращения обоймы выражается формулой:

ωo= ω1•d1d3/d2•d4(1-d1d3/d2•d4) (1)

где

ωo - частота вращения обоймы;

ω1 - частота вращения ведущего катка;

d1 - диаметр ведущего катка;

d2 - диаметр на конусе у полюса качения с катком;

d3 - диаметр на конусе у полюса качения с охватывающим ободом;

d4 - диаметр охватывающего обода.

Относительное вращение обоймы при остановленном втором ведущем катке передает вращение выходному валу в сторону вращения обоймы и катков. Это выражается формулой:

где

ω′ - частота вращения выходного вала от первого катка в сторону его вращения; - диаметры кинематических звеньев второго вариатора, аналогичные первому.

- диаметры кинематических звеньев второго вариатора, аналогичные первому.

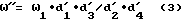

Вращение выходного вала от второго ведущего катка при остановленной обойме (водиле) выражается зависимостью:

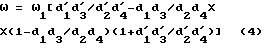

Суммарная частота вращения на выходном валу трансформатора составит:

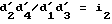

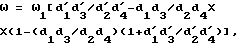

Если учесть, что d2d4/d1d3=i, а  , то получим передаточное отношение трансформатора, выраженное через передаточные отношения вариаторов по формуле:

, то получим передаточное отношение трансформатора, выраженное через передаточные отношения вариаторов по формуле:

i = i

Последняя формула наглядно указывает на реверсивную передачу. Знаменатель этой формулы может иметь положительную, нулевую и отрицательную величину, что соответствует переднему ходу, остановке и заднему ходу.

Определение на спаренных конусах диаметров у полюсов качения достигается приравниванием уравнения (4) к нулю и решения его с учетом циркуляции вращающего момента.

Работа трансформатора определяется работой ведущих катков и охватывающих ободьев, которые компенсируют скольжение в пятнах контакта и обеспечивают автоматическое регулирование передаточного отношения в зависимости от передаваемого вращающего момента. Кроме того, охватывающие ободья создают силы прижатия для второй и первой ступеней передачи. Ведущие катки реверсивного трансформатора состоят из пакета тонких стальных дисков с центральным с мелкими шлицами отверстием для установки дисков на шлицы ступицы. Обод каждого диска разрезан на секции по числу контактирующих конусов. Секции соединены с центральной частью перемычками в виде консолей равного сопротивления изгибу касательными силами. На ободе каждого диска выполнены равномерно расположенные канавки глубиной 1-2 мм и шириной 2-4 мм. Число канавок обязательно кратно числу контактирующих конусов. Канавки и перемычки обеспечивают компенсацию скольжений в пятнах контакта. При ведущем цилиндрическом катке в контакте с конусом поверхность катка имеет окружную скорость больше скорости поверхности конуса. Это при жестких катках создает геометрическое скольжение. В упругофрикционной передаче скорости в пятне контакта равны, а полюс качения выходит за пятно контакта в сторону основания конуса. В пятне контакта геометрическое скольжение в направлении от полюса качения увеличивается. Первый диск имеет число канавок IK, совпадающих с разрезами обода (K - число конусов). Этот диск устанавливается на расстоянии X1 от полюса качения и определяется из отношения геометрического скольжения и стрелы прогиба перемычек. Величина скольжения, равная произведению относительного геометрического скольжения на длину дуги между канавками выражается формулой:

c = ε2•lg = 2X•sinα/2/d2•πd1/nK (6)

где

C - геометрическое скольжение на дуге между канавками;

X - расстояние от полюса качения до расчетного сечения;

α - угол при вершине конуса;

n - кратность канавок числу конусов;

K - число контактирующих конусов.

Каждый диск в катке работает самостоятельно. При ведущем катке и отсутствии скольжения в пятнах контакта секции обода отстают от ступицы катка, что проводит к изгибу перемычек и образованию касательных сил, передающих момент. Когда пятно контакта пройдет всю длину дуги без скольжения, касательная сила возрастет до расчетного максимума, все конусы окажутся над канавками диска, он теряет сцепление с конусами, и силами упругости перемычек секции возвращаются в свободное состояние. Затем пятно контакта входит на следующую секцию, постепенно возрастает касательная сила и процесс повторяется.

Анализ процесса работы диска показывает, что отношение геометрического скольжения к стреле прогиба перемычек равно отношению радиусов их приложения. Из этой пропорции получаем равенство:

2X sinα/2/d2•πd1/n•K = fn•d1/d (7)

где

fn - стрела перемычек;

d - диаметр примыкания вершин перемычек к секциям обода.

Из этого равенства определяется выход полюса качения X1 за обод катка при расчетном режиме работы. Это же расстояние будет и между расчетными дисками, которые имеют равные величины геометрического скольжения и упругой деформации секций обода

X1= fп•d2•K/2πdsinα/2

В промежутки между расчетными дисками устанавливают диски с одинаковым числом канавок. Число таких дисков для каждого промежутка определяется по формуле:

nд= X1/Bд= fп•d2•K/2πd•Bдsinα/2

где

Bд - толщина диска.

Первым от полюса качения устанавливается диск с числом канавок 1К, на расстоянии X1 от него диск с числом канавок 2К, а от него на расстоянии X1 диск 3К и т. д. Это расчетные диски, которые имеют расчетную касательную силу. Между этими дисками для быстроходных передач устанавливаются из упругого материала кольца с вентиляционными желобами для охлаждения дисков. Для передач с большим вращающим моментом устанавливаются диски с одинаковым числом канавок. Между дисками 1К и 2К устанавливают диски 2К, а между 2K и 3К - диски 3К и т.д. Промежуточные диски реализуют меньшую касательную силу. В этом случае средняя касательная сила катка определяется по формуле:

где

μo - коэффициент трения покоя;

q - сила прижатия диска к конусу на единицу длины контакта;

K - число контактирующих конусов;

nд - число дисков с одинаковым числом канавок;

n - кратность числа канавок конусам;

B - толщина диска.

Обод такого катка должен иметь одинаковую тангенциальную упругость для плавной работы. Это достигается установкой дисков на шлицах ступицы со смещением прорезей и канавок на соседних дисках. Сконструированный таким образом каток будет работать без проскальзывания дисков при всех перемещениях конусов с обоймой.

Такие же функции выполняет каток другой конструкции, которая подобна катку упругофрикционной передачи по авт. св. 937864, кл. F 16 H 55/32, 1982. Каток для трансформатора должен передавать реверсивный момент и обеспечивать нужный диапазон автоматического регулирования передаточного отношения. Для этого катки предлагаемого трансформатора имеют радиальные косые пластинчатые зубья-консоли расчетной переменной длины. Такие катки обеспечивают самовентиляцию и передачу больших вращающих моментов.

Другими важными для работы звеньями являются отхватывающие ободья, которые компенсируют скольжение в пятнах контакта с конусами, создают силы прижатия и обеспечивают автоматическое регулирование передаточного отношения. Охватывающий обод состоит из пакета плоских тонких стальных колец с одним разрезом. Разрезы располагаются равномерно по окружности пакета. На внутренней рабочей стороне каждого кольца выполнены канавки, аналогичные канавкам на дисках ведущих катков. Назначение канавок в том и другом случае одинаковы.

На наружной стороне каждого кольца может быть два конструктивных решения с одинаковыми функциями. На каждом кольце одинаковое число равномерно расположенных тупоугольных выступов. Большое колесо, куда вставляется охватывающий обод, имеет на внутренней стороне с тем же углом тупоугольные пазы. В зазорах между стенками пазов и выступов установлены пластины упругих элементов, например, из резины, которые при компенсации скольжений в пятках контакта деформируются выступами колец и создают силы прижатия, пропорциональные передаваемому моменту.

Второй вариант колец на наружной стороне имеет консольные выступы равного сопротивления изгибу силами вращающего момента при взаимодействии со стенками тупоугольного паза большого колеса. Вершины консольных выступов имеют закругления, которые при изгибе консолей перекатываются по стенке паза, предупреждая скольжение. Взаимодействие канавок и изгиб консолей компенсируют скольжение в пятнах контакта, а взаимодействие консоли со стенкой паза при передаче вращающего момента создает силу прижатия обода к конусам, пропорциональную передаваемому моменту. Сила прижатия определяется углом между стенкой паза и радиусом, проведенным в середину стенки паза или в точку касания. Этот угол определяется по формуле:

tgγ = d/μo•d4 (9)

где

γ - угол между стенкой паза и радиусом;

d4 - внутренний диаметр охватывающего обода;

d - диаметр расположения точек касания консолей со стенками.

Эта формула позволяет определить величину угла тупоугольного паза, который обеспечит оптимальные силы прижатия обода к конусам. Величина тупого угла составит 2γ-360/2n , где n - число пазов по окружности большого колеса.

Учитывая, что каждое кольцо работает самостоятельно с постепенным увеличением геометрического скольжения и касательной силы, применяем те же доводы, что и для расчета ведущих катков.

Связь между геометрическим скольжением на дуге между канавками и стрелой прогиба консолей или деформацией упругих элементов выражается формулой:

2X•sinα/2/d3•πd4/nK = fd4/d (10)

где

X - расстояние от полюса качения до расчетного кольца (сечения);

d3 - диаметр на конусе в полюсе качения с ободом.

Остальные символы расшифрованы в предыдущих формулах.

Из этого равенства, задаваясь стрелой прогиба консоли, можно определить расстояние от полюса качения до первого расчетного кольца (X2) или, наоборот, задаваясь величиной X2 определять стрелу прогиба и параметры консоли или деформацию упругих элементов и жесткость их материала.

При расчете силовых характеристик используют равенство моментов сил, касательных на ободе и деформирующих консоли или упругие элементы. При определении силы прижатия кольца к конусу надо учитывать выпукло-вогнутый контакт точечного размера.

Из равенства моментов расчетных касательных сил и сил упругости элементов или консолей можно определить силы для расчета консолей и упругих элементов.

Конструкция охватывающего обода определяется характером его работы. Если обод является ведущим, то полюс качения смещается к основанию конуса, а при ведомом ободе - к вершине конуса. Первым от полюса качения устанавливается кольцо с минимальным числом канавок - IK. Расчетные кольца с числом канавок 2К, 3К, 4К и т.д. устанавливаются последовательно на расстоянии X2 друг от друга. Это расстояние определяется из равенства (10) и выражается формулой:

X2= f•d3•K/2πdsinα/2 (11)

где

f - тангенциальная деформация упругих частей обода;

d3 - диаметр на конусе у полюса качения;

K - число контактирующих конусов;

d - диаметр расположения центров сил упругости на элементах.

В промежутки между расчетными кольцами устанавливаются кольца с одинаковым числом канавок в том же порядке, что и диски и катке.

Устройство трансформатора показано на схемах и чертежах.

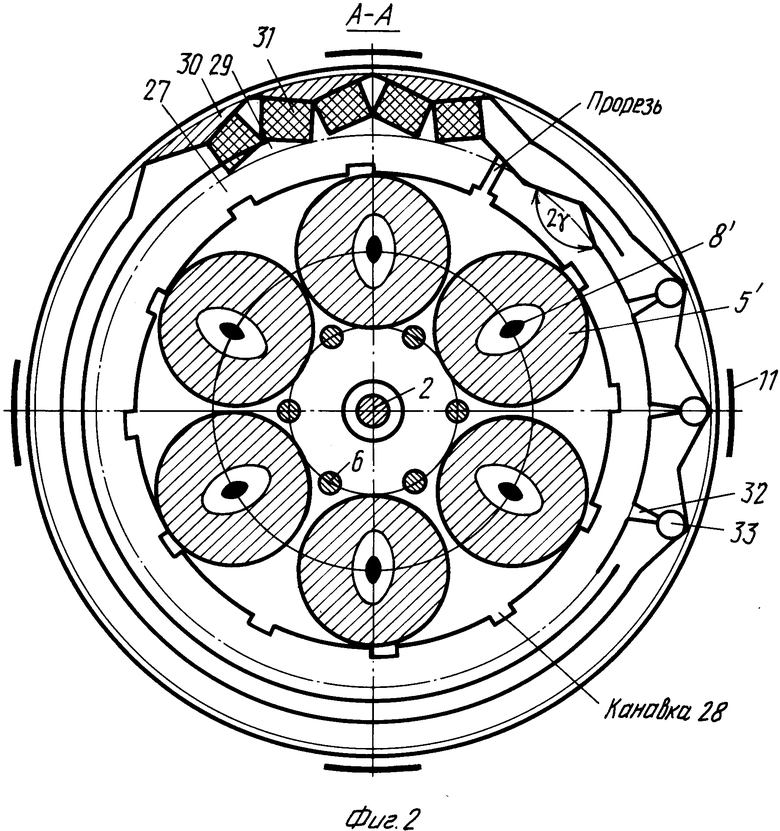

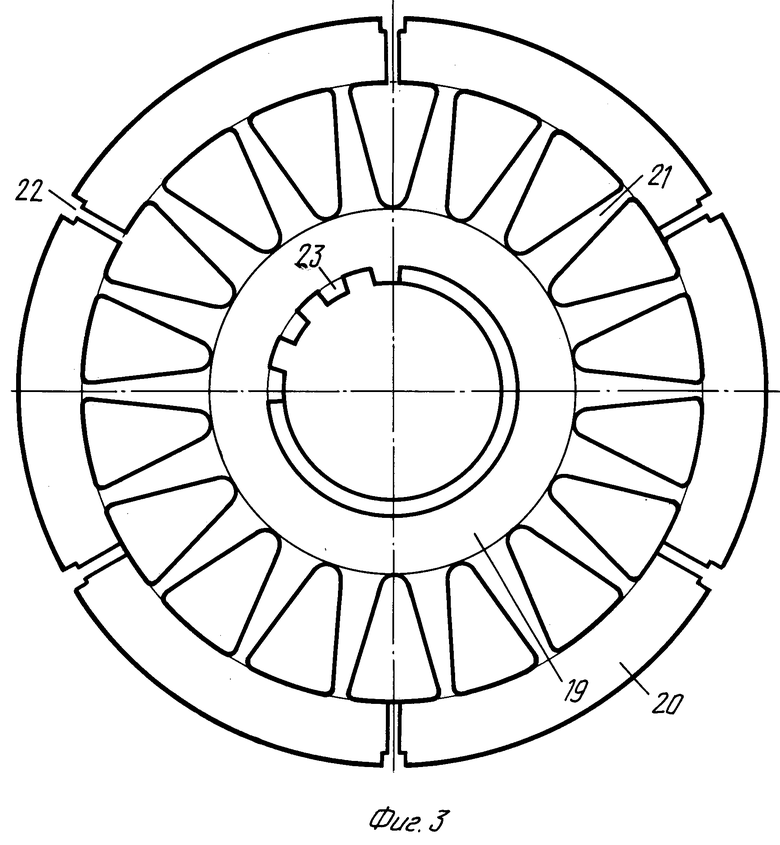

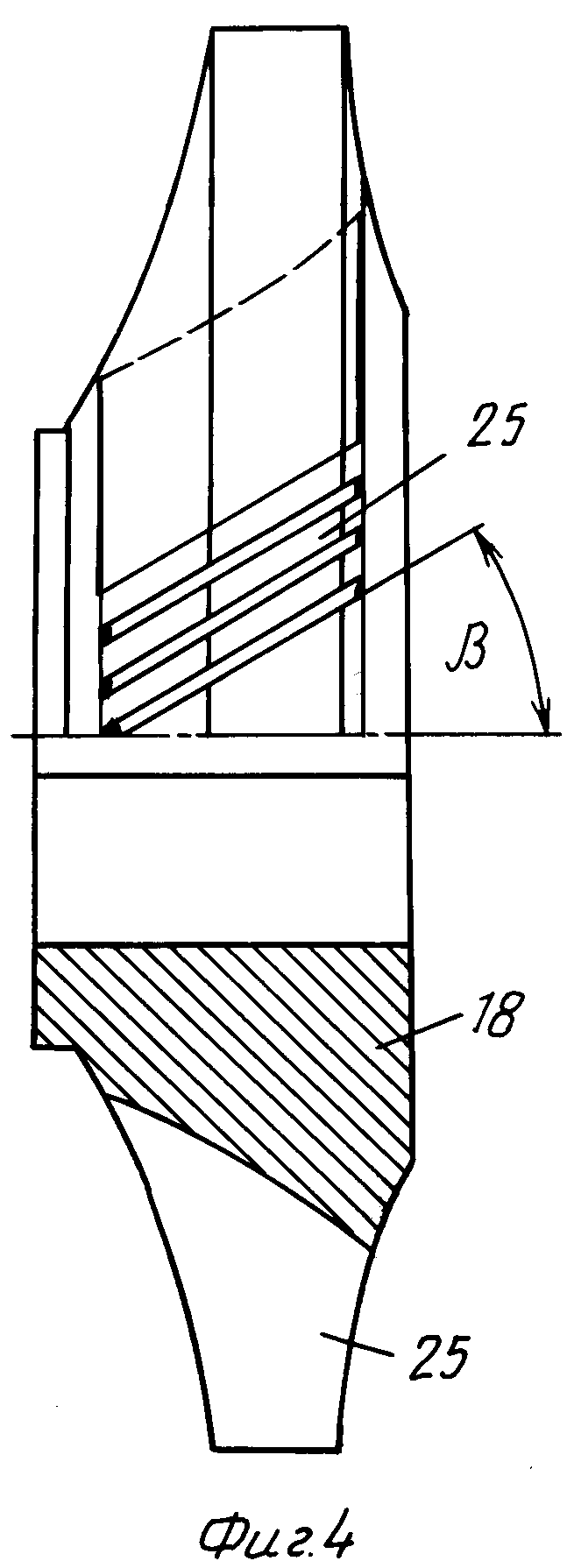

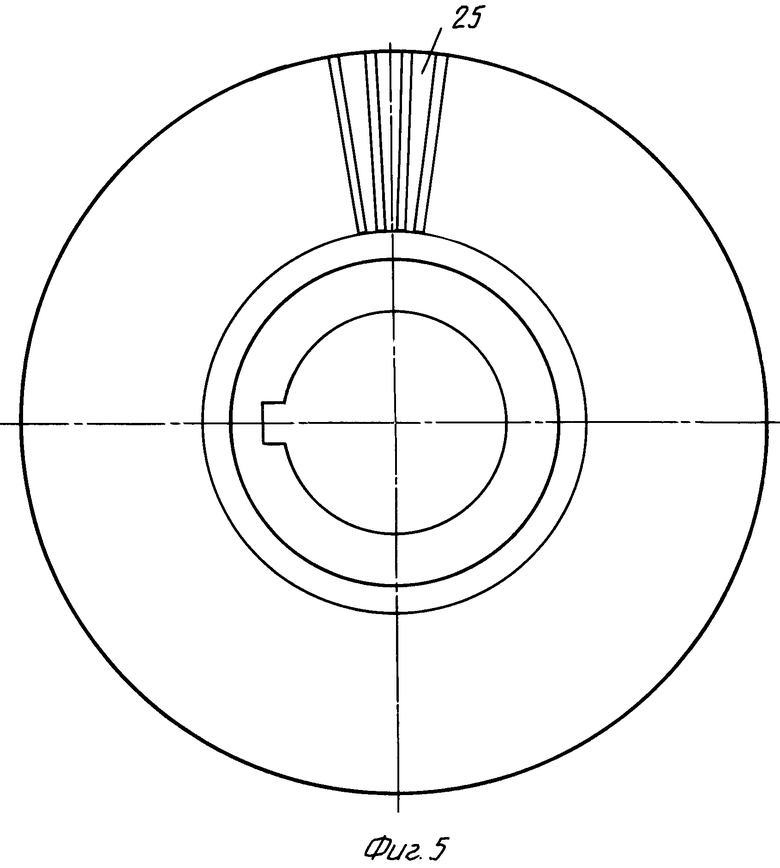

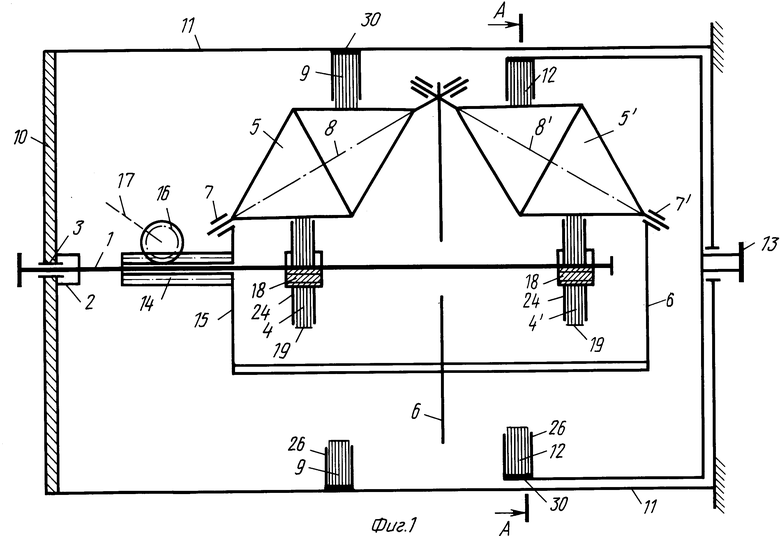

На фиг. 1 изображена кинематическая схема трансформатора. На фиг. 2 изображен поперечный разрез трансформатора по охватывающему ободу. На фиг. 3 показан диск ведущего катка. На фиг.4 дан боковой вид с разрезом ведущего катка с косыми пластинчатыми зубьями-консолями. На фиг.5 дан осевой вид ведущего катка с радиальными пластинчатыми зубьями-консолями.

На фиг. 1 и 2 входной вал 1 проходит через втулку 2 с подшипником 3. На валу установлены неподвижные ведущие катки 4 и 4'(одинаковые звенья второго вариатора имеют номера позиций со штрихами). Катки контактируют с группами спаренных конусов 5 и 5', установленных в обойме 6 на подшипниках 7 и 7' и осях 8 и 8', наклоненных к оси входного вала под углом, равным половине угла при вершине конусов. Подшипники могут быть установлены внутри спаренных конусов или в стенках обоймы. Конусы с наружными образующими, параллельными оси входного вала, контактируют с охватывающим ободом 9, закрепленным в корпусе 10 на лапах 11. Второй охватывающий обод 12 соединен с выходным валом 13.

Механизм плавного ручного регулирования передаточного отношения и реверсирования состоит из круглой трубчатой зубчатой рейки 14, свободно одетой на входной вал и закрепленной к стенке 15 обоймы. Круглая рейка 14 находится в зацеплении с зубчатым колесом 16 из антифрикционного материала. Колесо 16 установлено на оси 17 с рукояткой, расположенной снаружи корпуса трансформатора. При работе трансформатора вращается обойма с конусами и зубчатая рейка 14 при неподвижном зубчатом колесе 16. Вращением зубчатого колеса 16 перемещается рейка и обойма с конусами, что приводит к изменению частоты вращения выходного вала в соответствии с формулой (4).

Ведущий каток 4 и 4' состоит из ступицы 18 с мелкими шлицами на наружной поверхности. На шлицы установлены диски 19 (фиг.3). Обод диска разрезан на секции 20 по числу контактирующих конусов. Каждая секция соединена с центром перемычки 21, имеющим форму консоли равного сопротивления изгибу. Одни канавки 22 совпадают с разрезами, а другие равномерно расположены по дугам секций. В центральном отверстии каждого диска нарезаны мелкие шлицы 23, которыми диски установлены на ступицу. Диски установлены в катке со смещением канавок и прорезей для создания равномерной тангенциальной упругости обода. Диски на ступице (фиг. 1) сжимают щеками 24, которые навинчены на концы ступицы.

Другой тип ведущего катка для больших крутящих моментов показан на фиг.4 и 5. Он изготовлен из стального диска путем нарезания радиальных косых пластинчатых переменной высоты зубьев-консолей 25 равного сопротивления изгибу касательными силами. Пятно контакта с конусами у такого катка находится одновременно на двух трех зубьях-консолях, что позволяет передавать большие моменты.

Устройство охватывающего обода изображено на фиг.1 и 2, где показан пакет 26, состоящий из плоских стальных колец 27, разрезанных в одном месте. На внутренней стороне каждого кольца выполнены равномерно расположенные канавки 28, число которых кратно числу конусов. На наружной стороне колец (фиг. 2) показаны два типа упругих частей. Первый тип - кольца с равномерно расположенными по окружности тупоугольными выступами 29, которые входят в такие же пазы большого колеса 30. Между стенками выступа и паза установлены плоские упругие элементы 31, которые при взаимодействии с каждым кольцом создают силу прижатия и компенсируют скольжения в пятнах контакта за счет упругой деформации элементов.

Другой тип колец обода имеет на наружной стороне консоли 32 с закруглениями 33 на конце. Консоль, взаимодействуя со стенками паза большого колеса, создает силы прижатия и компенсирует скольжение в пятнах контакта с конусами за счет изгиба консолей. В том и другом случае сила прижатия определяется углом паза.

При конструировании обода из колец с различным числом канавок надо учитывать, является обод ведущим или ведомым и циркуляцию момента.

Установка расчетных колец в ободе производится на основании расчетов по формуле (10), откуда определяется X2 - расстояние от полюса качения до первого кольца (IK), равное расстояние между расчетными кольцами. Отсюда, число колец в ободе с одинаковым числом канавок будет равно:

nk= X2/B = f•d3•K/2πdBsinα/2 (12)

где

nK - число колец с одинаковым числом канавок;

X2 - расстояние между расчетными кольцами;

B - толщина кольца;

f - тангенциальная деформация упругой части;

d3 - диаметр на конусе у полюса качения;

d - диаметр точек приложения сил к упругим частям;

α - угол при вершине конуса.

Кольца с меньшим числом канавок расположены ближе к полюсу качения.

Из принципа работы упругофрикционной передачи видно, что полюс качения может иметь значительные перемещения по образующей конуса. Такие перемещения вызывают изменение передаточного отношения без изменения положения обоймы с конусами. Положение полюса качения зависит от передаваемого момента и влияет на передаточное отношение трансформатора. При уменьшении момента на ведомом конусе диаметр у полюса качения уменьшается на величину 2Xsinα/2 , а у ведущего конуса увеличивается на такую же величину. За счет этого достигается автоматическое регулирование передаточного отношения трансформатора. Диапазон регулирования за счет ободьев определяется отношением частоты вращения выходного вала при положении полюсов качения у кромок ободьев ведущих катков и охватывающих ободьев к расчетной частоте вращения выходного вала. Расчеты показывают, что при таком отношении D = 1,5.

Увеличить диапазон автоматического регулирования передаточного отношения можно установкой в катках и ободьях дисков и колец со стороны полюса качения с увеличенным числом канавок 2K или 3K вместо дисков и колец с числом канавок 1K и 2K. Это увеличит перемещения полюсов качения и, следовательно, увеличит диапазон автоматического регулирования передаточного отношения.

Основными достоинствами предлагаемого трансформатора являются:

1. Компенсация скольжений в пятнах контакта цилиндрических ободьев с конусами позволяет работу без смазки фрикционных поверхностей, что на порядок повышает коэффициент трения. Применение спаренных конусов из карбида бора увеличит передаваемую мощность и коэффициент трения в 2-3 раза.

2. Упругофрикционная передача обеспечивает нормальную работу всех силовых потоков многопоточной передачи трансформатора. Многопоточность делает возможной передачу больших вращающих моментов.

3. Оси, валы и подшипники разгружены от сил прижатия, что снижает массу подшипниковых узлов и потери энергии в них.

4. Большой диапазон ручного и автоматического плавного регулирования передаточного отношения с реверсированием обеспечат широкое применение в различных областях машиностроения, например, в транспортных и сельскохозяйственных машинах заменит муфту сцепления и коробку перемены передач.

5. Сравнительно малый циркулирующий момент на предпочтительных режимах работы трансформатора. Циркулирующий момент на входном валу определяется по формуле:

Mц = Mд(iт/iв - 1)

где

Mц - циркулирующий момент на входном валу;

Mд - момент на входном валу от двигателя;

iт - передаточное отношение трансформатора;

iв - передаточное отношение второго вариатора.

6. Простота форм основных кинематических звеньев упрощает изготовление и снижает его стоимость.

7. Бесшумность работы, которая обеспечивается упругофрикционной передачей.

8. Возможность изготовления спаренных конусов из карбида бора позволяет в 2-3 раза увеличить передаваемую мощность и снизить массу трансформатора.

9. Компенсация скольжений в пятнах контакта снижает требования к точности изготовления параллельно работающих звеньев.

10. Простота устройства механизма управления трансформатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСФОРМАТОР ВРАЩАЮЩЕГО МОМЕНТА | 1999 |

|

RU2188973C2 |

| ДВУХРОТОРНЫЙ ЭЛЕКТРОПРИВОД | 1994 |

|

RU2096892C1 |

| ТРАНСФОРМАТОР МОМЕНТА | 1998 |

|

RU2160400C2 |

| ЭЛЕКТРОПРИВОД | 1994 |

|

RU2104606C1 |

| ВАРИАТОР | 1997 |

|

RU2131545C1 |

| Каток упругофрикционной передачи | 1991 |

|

SU1816920A1 |

| Ведущий каток фрикционного вариатора | 1986 |

|

SU1411541A1 |

| Многопоточный фрикционный редуктор | 1988 |

|

SU1714257A1 |

| Многопоточный конусный вариатор | 1976 |

|

SU696218A1 |

| Ведущий каток упруго фрикционной передачи | 1980 |

|

SU937864A1 |

Изобретение предназначено для регулирования передаточного отношения и используется в передаточных механизмах. Два, имеющих упругие ободья ведущих катка неподвижно установлены на входном валу. Группа спаренных основаниями конусов установлена в одной обойме и наклонена к оси входного вала под углом, равным половине угла при вершинах конусов так, что внутренние образующие одних групп и наружние образующие других групп конусов становятся параллельными оси входного вала. Группа конусов контактирует с двумя ведущими катками и с охватывающими ободьями упругофрикционной передачи. Охватывающие ободья установлены в больших колесах. Одно из колес неподвижно закреплено в корпусе трансформатора. Другое колесо соединено с выходным валом. Круглая трубчатая зубчатая рейка свободно надета на входной вал и закреплена на обойме с конусами. Рейка находится в зацеплении с зубчатым колесом, установленным на оси с рукояткой, расположенной снаружи корпуса. Трансформатор позволяет уменьшать предельные передаточные отношения переднего и заднего хода выходного вала и автоматически регулировать передаточное отношение. Разработана методика расчета некоторых параметров передачи. 3 з.п.ф-лы, 5 ил.

где ω - частота вращения выходного вала;

ω1 - частота вращения входного вала; диаметры левого и правого ведущих катков;

диаметры левого и правого ведущих катков; диаметры у полюсов качения на левом и правом конусах в контакте с ведущими катками;

диаметры у полюсов качения на левом и правом конусах в контакте с ведущими катками; диаметры у полюсов качения на левом и правом конусах в контакте с охватывающими ободьями;

диаметры у полюсов качения на левом и правом конусах в контакте с охватывающими ободьями; внутренние диаметры левого и правого охватывающих ободьев,

внутренние диаметры левого и правого охватывающих ободьев,

эта формула показывает реверсивность механизма.

nк= fd3k/2πdBsinα/2,

где nк - количество колец в ободе с одинаковым числом канавок;

f - тангенциальная деформация упругих частей;

d3 - диаметр на конусе у полюса качения;

k - число контактирующих конусов;

d - диаметр точек приложения сил к упругим частям кольца;

B - толщина кольца;

α - угол при вершинах конусов,

для увеличения диапазона автоматического регулирования передаточного отношения надо первым от полюса качения установить кольцо с числом канавок 2К или 3К, а дальше в обычном порядке.

| SU, 1486671 А1, 15.06.89. |

Авторы

Даты

1998-07-20—Публикация

1995-12-01—Подача