Изобретение относится к трубопроводной арматуре.

Целью изобретения является повышение экономичности и надежности устройства, что достигнуто за счет специальной компановки каналов подвода к поршню привода.

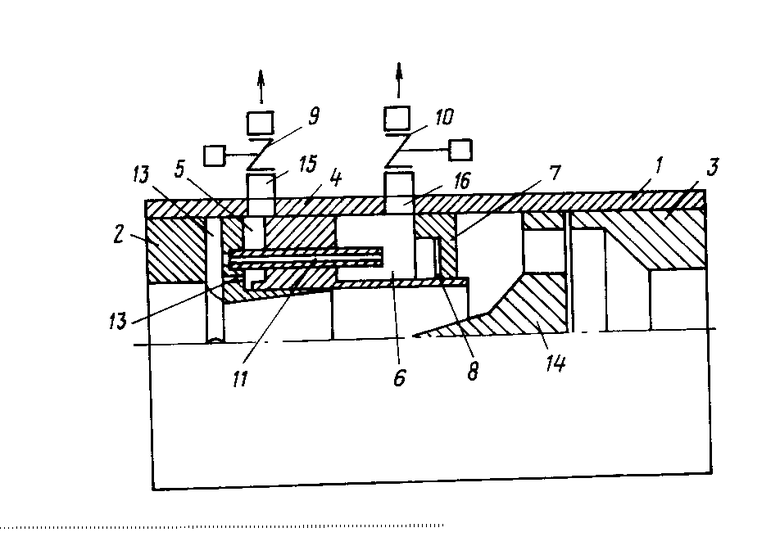

На чертеже приведено устройство в разрезе, где 1 - корпус с центральными каналами входа и выхода, снабженный левым и правым переходниками 2 и 3, внутри корпуса установлен поршень с выступом 4, являющийся запорным органом, который делит внутреннюю полость корпуса на две камеры управления 5 и 6. Поршень 4 установлен с возможностью перемещения в гайке 7, жестко укрепленной в корпусе 1. Уплотнение 8 служит для фиксации поршня 4, а также для герметизации устройства. Камеры управления 5 и 6, образованные поршнем, соединены с кранами управления 9 и 10, которые выполнены электромагнитными. В корпусе между каналом входа и камерами управления 5 и 6 расположены каналы загрузки 11 и 13 для подвода рабочей среды к камерам управления 5 и 6, один из которых 11 выполнен в виде трубок, жестко установленных в отверстии поршня 4, а другие 12 расположены в левом переходнике 2, выполненном с отсекателем (хвостовиком). Правый переходник 3 выполнен со скосом. Седло 14 выполнено конической формы с отверстиями для прохода рабочей среды. В камерах управления 5 и 6 выполнены выходные отверстия 15 и 16.

Устройство работает следующим образом.

I. В исходном положении краны управления 9 и 10 закрыты. Открывается кран управления 10. Кран управления 9 закрыт. Давление в камере управления 6 падает. Рабочая среда через каналы загрузки 11 поступает в камеру управления 6. Через выходное отверстие 16 рабочая среда поступает в дренаж. За счет разницы давления в камерах управления 5 и 6 поршень 4 движется вправо до упора. Подача рабочей среды прекращается. Длина выступа поршня 4 подобрана таким образом, что в крайнем положении поршня (закрыто) он перекрывает выходное отверстие 16 камеры управления 6. Это устраняет удар поршня о седло 14 за счет выравнивания в камерах управления 5 и 6. За счет силы трения уплотнения 8 поршень может находиться в нужном положении такое время, которое необходимо для работы.

II. Поршень 4 прижат к седлу 14. Давление в камерах управления 5 и 6 равны. Сила трения уплотнения 8 удерживает поршень 4 в исходном положении. Открывается кран управления 9. Давление в камере управления 5 падает. Рабочая среда поступает по каналу загрузки 13 в камеру управления 5, а из нее через выходное отверстие 15 клапана управления 9 вытекает в дренаж. Так как площадь выходного отверстия 15 больше площади входного, давление в камере управления 5 падает. Поршень 4 движется влево за счет разницы давления в камерах управления 5 и 6. Ход поршня зависит от времени срабатывания клапана управления 9. Выступ поршня перекрывает выходное отверстие 15 камеры управления 5. Положение поршня крайнее левое. За счет уравновешивания давления в камерах управления 5 и 6 предотвращается удар поршня о переходник 2. Открывается окно между поршнем 4 и седлом 14. Рабочая среда движется через отверстие в седле, через переходник 3 к каналу выхода.

Регулированием диаметров отверстий системы можно увеличивать скорость движения поршня и, таким образом, повысить быстродействие устройства. (56) Авторское свидетельство СССР N 769169, кл. F 16 K 31/122, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2193098C2 |

| Клапан и узел управления, применяемый в нем | 2016 |

|

RU2631844C1 |

| КЛАПАН-ОТСЕКАТЕЛЬ ГИДРАВЛИЧЕСКИЙ | 2015 |

|

RU2612665C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2029122C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2193097C2 |

| БЛОК КЛАПАНОВ | 1986 |

|

RU2188353C2 |

| Клапан | 2016 |

|

RU2634165C1 |

| Электромагнитный клапан | 1978 |

|

SU848846A1 |

| Тормозной привод прицепа | 1990 |

|

SU1781108A1 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ | 2010 |

|

RU2470164C2 |

Изобретение относится к трубопроводной арматуре. Целью изобретения является повышение экономичности и надежности устройства, что достигнуто за счет выполнения специальных каналов подвода к поршню привода. Устройство состоит из корпуса 1 с левым и правым переходниками 2 и 3, внутри корпуса установлен поршень с выступом 4, образующий внутри корпуса две камеры 5 и 6. Поршень 4 установлен с возможностью горизонтального перемещения в гайке 7, жестко укрепленной в корпусе 1. Камеры 5 и 6 связаны с электромагнитными клапанами 9 и 10. Внутри поршня выполнено отверстие, в котором установлены неподвижные трубки 11 для подвода рабочей среды. Левый переходник 2 выполнен с отсекателем /хвостовиком/ 12 и каналами для подвода рабочей среды в камеру 6, а правый переходник 3 - со скосом. Седло 14 выполнено конической формы с отверстием для прохода рабочей среды. В камерах 5 и 6 выполнены выходные отверстия 15 и 16. Устройство работает следующим образом. В исходном положении электромагнитные клапаны 9 и 10 закрыты. Открывается электромагнитный клапан 10. Клапан 9 закрыт. Давление в камере 6 падает. Рабочая среда через трубки 11 поступает в камеру 6. Через выходное отверстие 16 рабочая среда поступает в дренаж. За счет разницы давления в камерах 5 и 6 поршень 4 движется вправо до упора. Подача рабочей среды прекращается. 1 ил.

УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОТОКА ЖИДКОЙ И ГАЗООБРАЗНОЙ СРЕД, содержащее корпус с центральными каналами входа и выхода, седлом, полостью, разделенной поршнем, связанным с запорным органом, на две камеры управления, соединенные с кранами управления, отличающееся тем, что, с целью повышения надежности в работе, в корпусе между каналом входа и камерами управления выполнены каналы загрузки, поршень выполнен с отверстием, а один из каналов - в виде трубки, проходящей через отверстие поршня, причем краны управления выполнены электромагнитными и соединены с дренажом.

Авторы

Даты

1994-04-15—Публикация

1990-04-04—Подача