Изобретение относится к технологии обработки материалов, например древесины, канатов, картона защитными или окрашивающими проточными растворами, а также к оборудованию для ее осуществления.

Известен способ пропитки древесины, включающий ее укладку в камеру, герметизацию камеры, постепенное создание "сухого" вакуума, последующее заполнение камеры пропиточной жидкостью и пропитывание древесины при избыточном или равном атмосферному давлении [1] .

Постепенное создание "сухого" вакуума мало эффективно, т. к. , во-первых, ввиду большой сжимаемости газов требуется значительное время для их откачки, а перепады давления на наружной поверхности и в толще древесины недостаточны для глубокого удаления воздуха из пор и последующего проникновения в них пропиточного раствора, во-вторых, ввиду малой скорости разряжения клеточные мембраны не разрушаются, что также препятствует удалению воздуха и проникновению пропиточного раствора. Последующее создание повышенного давления увеличивает это поглощение, но из-за малой глубины слоя древесины, откуда удален воздух, это в то же время способствует возникновению послепропиточной компрессии, что вызывает высаливание раствора из древесины после пропитки, уменьшает количество поглощенного раствора и загрязняет окружающую среду. Для устранения этих недостатков требуется повторное послепропиточное "сухое" вакуумирование, которое дополнительно уменьшает количество поглощенного древесиной раствора.

Известен также способ пропитки древесины, включающий загрузку материала в камеру, заполнение ее пропиточной жидкостью с последующей герметизацией, создание в камере разряжения, подачу проточной жидкости под давлением, выдержку материала, снижение давления до атмосферного, откачку жидкости и извлечение материала [2] .

Создание "мокрого" вакуума несколько сокращает время откачки, однако монотонное разрежение не увеличивает проницаемость древесины и глубину слоя, из которого удален воздух и котороый может быть пропитан раствором. А последующее нагнетание раствора и выдержка древесины при избыточном давлении также приводит к возникновению послепропиточной компрессии, высаливанию раствора на поверхность древесины, требует повторного сухого вакуумирования, снижает количество поглощенного древесиной раствора и эффективность пропитки. Откачка всего необходимого объема воздуха для создания вакуума на каждом цикле пропитки и повтоорное вакуумирование увеличивает энергозатраты и время на пропитку.

Известно устройство, включающее герметично закрывающуюся пропиточную камеру, ванну для пропиточной жидкости и жидкостной насос, соединенные между собой системой трубопроводов и кранов [2] .

Установка обеспечивает только постепенное снижение атмосферного давления до глубокого вакуума и не пригодна для скачкообразного изменения давления в пропиточной камере.

В способе пропитки пористых материалов, включающам загрузку материала в камеру, заполнение ее пропиточной жидкостью с последующей герметизацией, создание в камере разряжения, подачу пропиточной жидкости под давлением, выдержку материала, снижение давления до атмосферного, откачку жидкости и извлечение материала из камеры, согласно изобретению, создание в камере разряжения осуществляют скачкообразно до глубокого вакуума.

Устройство, включающее герметично закрывающуюся пропиточную камеру, ванну для пропиточной жидкости и жидкостной насос, соединенные между собой системой трубопроводов и кранов, согласно изобретению, снабжено соединенной с всасывающим патрубком вакуумного насоса емкостью, соединенной через вакуумный затвор со скоростным спусковым механизмом с пропиточной камерой.

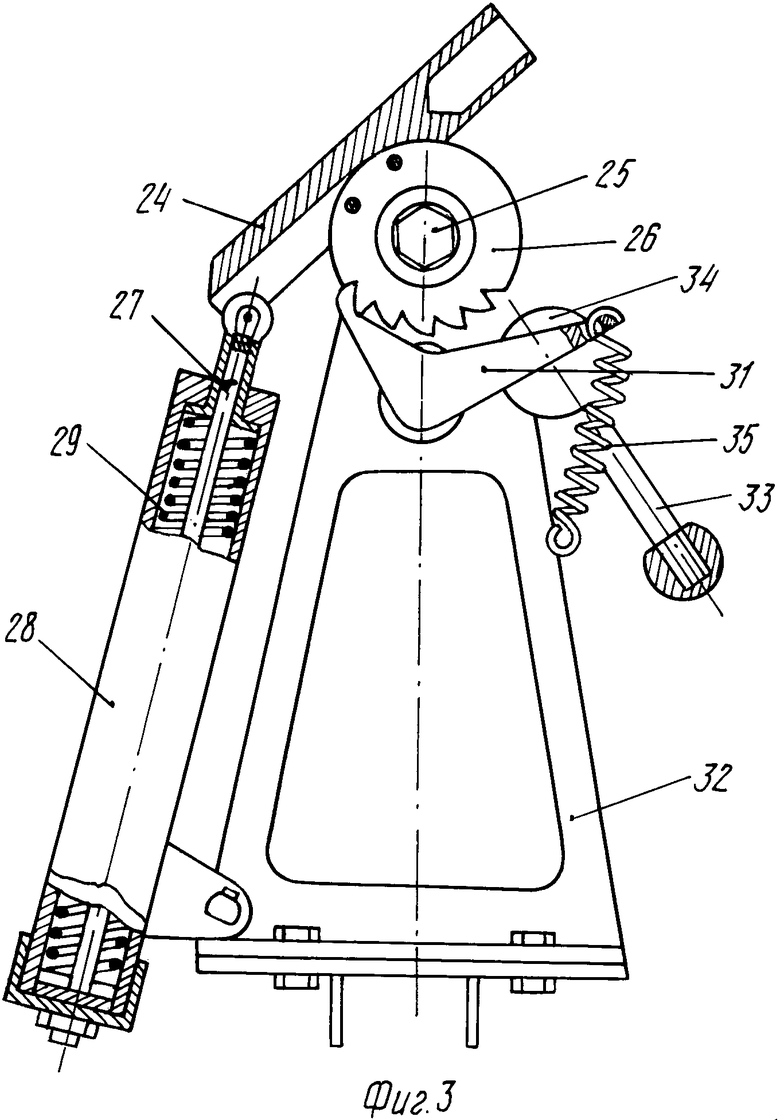

В устройстве скоростной спусковой механизм вакуумного затвора выполнен в виде смонтированного на кронштейне рычага, жестко соединенного при помощи храпового механизма с вакуумным затвором, конец которого шарнирно связан с силовой пружиной.

Устройство снабжено переливной емкостью, смонтированной над пропиточной камерой и соединенной с ванной для пропиточной жидкости. Кроме того, в устройстве между вакуумным затвором и емкостью смонтирован влагоотделитель.

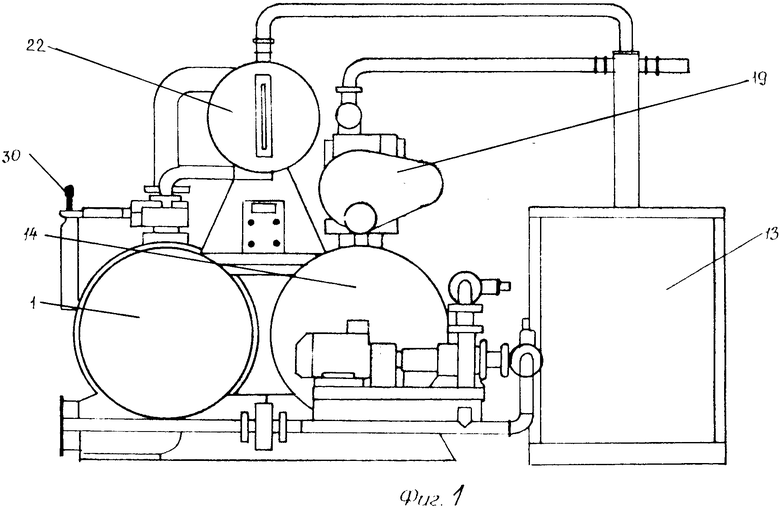

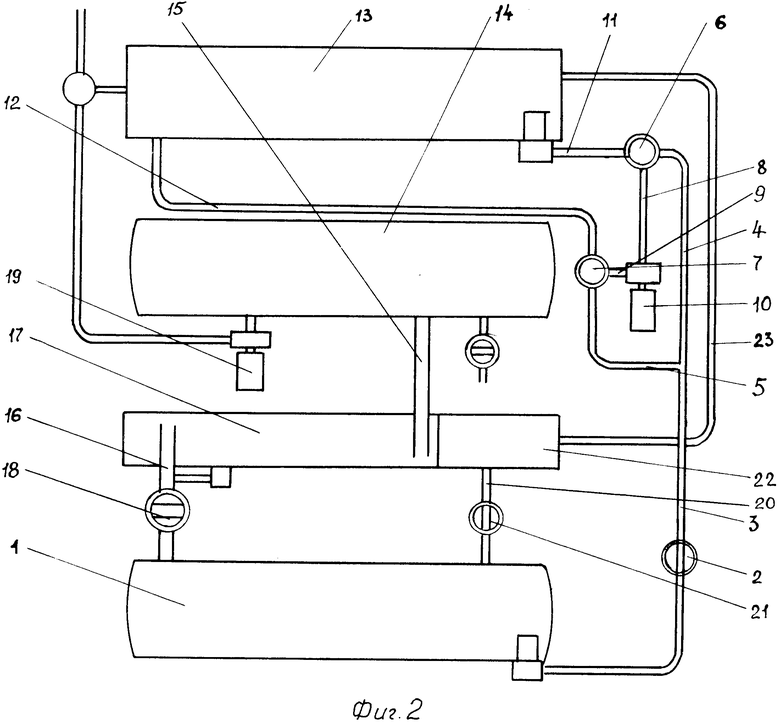

На фиг. 1 показана схема устройства; на фиг. 2 - гидропневматическая схема устройства; на фиг. 3 - спусковой механизм вакуумного затвора.

Устройство содержит пропиточную камеру 1, которая представляет собой горизонтально расположенный цилиндрический сосуд с герметично закрывающейся крышкой (на схеме не показана). Камера 1 через двухходовой кран 2 при помощи трубопроводов 3,4 и 5 и трехходовых кранов 6 и 7 соединена соответственно с всасывающим 8 и нагнетательным 9 патрубками центробежного водяного насоса 10 и с патрубками для подачи 11 и отвода 12 жидкости, которыми снабжена ванна 13 для пропиточного раствора. Камера 1 соединена с ресивером 14 трубопроводами 15 и 16 через влагоотделитель 17. Трубопровод 16 снабжен вакуумным затвором 18 со скоростным спусковым механизмом, а ресивер 14 соединен с всасывающим патрубком вакуумного насоса 19. Кроме того, в верхней части пропиточная камера 1 трубопроводом 20 соединена при помощи крана 21 с переливной емкостью 22. Емкость 22 трубопроводом 23 соединена с ванной 13.

Влагоотделитель 17 и переливная емкость 22 конструктивно выполнены в едином корпусе из трубы большого диаметра с перегородкой.

Спусковой механизм содержит рычаг 24, который жестко соединен с хвостовиком 25 вакуумного затвора 18 и с коленом 26 кранового механизма. Один конец рычага 24 шарнирно соединен со стержнем 27, на который насажена смонтированная в корпусе 27 силовая пружина 29, а в отверстие второго конца вставлена удлиняющая рукоятка 30. Колесо и собачка 31 храпового механизма установлены на кронштейне 32, закрепляемом на корпусе камеры 1. Один конец собачки 31 установлен с возможностью контакта с колесом 26, а другой связан с ручкой 33 при помощи шарнира 34 и пружины 35. Кронштейн 32 и корпус 28 силовой пружины связаны между собой шарнирно.

Устройство работает следующим образом.

Сначала включают двигатель вакуумного насоса 19 и откачивают воздух из ресивера 14, снижая давление в нем до вакуума 0,095-0,097 МПа. Вакуумный затвор 18 при этом закрыт. В этот период загружют пропиточную камеру 1 древесиной (или любым другим пористым материалом) и закрывают ее. Затем открывают кран 2 и поворачивают краны 6 и 7 таким образом, что пропиточная жидкость из ванны 13 через патрубок 11 и по трубопроводам 5 и 3 при работающем насосе 10 поступает в пропиточную камеру 1 до полного ее заполнения. Момент полного заполнения камеры жидкостью, т. е. отсутствие воздушных мешков, характеризуется поступлением ее в переливную емкость 22. После этого перекрывают краны 2 и 21, насос 10 отключают и резко открывают вакуумный затвор 18. Вакуумный насос при этом отключен. Для этого собачку 31 при помощи ручки 33 отводят от колеса 26. При этом предварительно взведенная (сжатая) пружина 29 резко разворачивает колесо 26 храпового механизма и жестко соединенные с ним хвостовик вакуумного затвора. Затвор открывается.

При резком открытии вакуумного затвора давление в обоих сосудах мгновенно выравнивается (при этом давление увеличивается на 10-20% , что допустимо технологией) и из древесины энергично удаляется воздух, поступая в ресивер и увлекая за собой поток жидкости, которая, поступая во влагоотделитель 17, скапливается в нижней его части, а после выравнивания давления стекает обратно в камеру 1. Затем вакуумный затвор 18 закрывают, а систему трубопроводов и кранов включают аналогичным, как при заполнении камеры жидкостью, образом, но не открывая при этом кран 21. В камере резко создается повышенное давление и материал, испытывая "гидроудар", быстро поглощает пропиточную жидкость. Создание при вакуумировании разрежения способствует этому, всасывая раствор.

При повышенном давлении материал выдерживают в жидкости столько, сколько это предусмотрено технологическим регламентом. Затем открывают краны 2, 7 и 21, включают насос 10 и жидкость по патрубкам 3,5 и 12 поступает из камеры 1 в ванну 13. Камеру 1 открывают и пропитанный материал выгружают. Цикл пропитки закончен. При повторном цикле пропитки оставшееся в ресивере разрежение используют многократно, каждый раз доводя его до максимума.

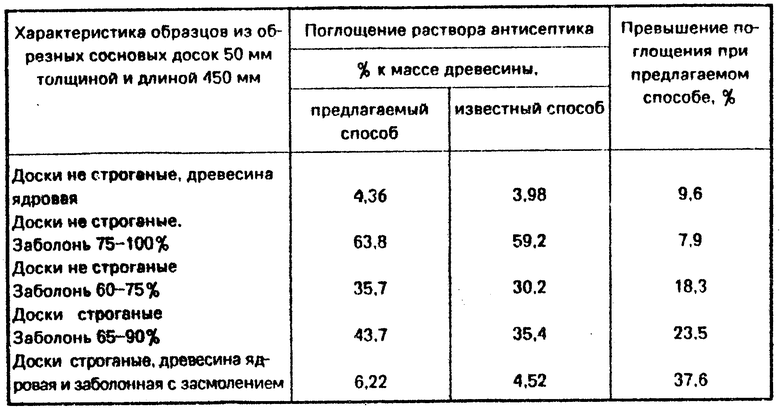

Для подтверждения возможности увеличения поглощения раствора при пропитке древесины были проведены лаборатонные испытания, приведенные в таблице.

Для этого были взяты образцы сосны толщиной 50 мм и длиной 450 мм, с нечетными номерами были пропитаны данным способом, а с четными - известным способом.

На основании эксперимента можно сделать вывод о том, что при осуществлении пропитки древесины данным способом поглощение раствора увеличивается. Кроме того, суточные визуальные наблюдения за образцами, находящимися в одинаковых условиях, показали, что на поверхности образцов, пропитанных по известному способу, происходит вытекание пропиточной жидкости, в то время, как поверхность образцов, пропитанных данным способом, остается без капель жидкости. Увеличение поглощения пропиточного раствора свидетельствует также от увеличении глубины пропитки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2561213C1 |

| СПОСОБ ГЛУБОКОЙ ПРОПИТКИ ДРЕВЕСИНЫ | 2011 |

|

RU2469842C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279024C1 |

| Способ локальной модификации древесины в строительных конструкциях | 2018 |

|

RU2713115C1 |

| СПОСОБ РЕМОНТА ДЕРЕВЯННЫХ ШПАЛ | 2016 |

|

RU2646035C2 |

| СПОСОБ ГЛУБОКОЙ ПРОПИТКИ ДРЕВЕСИНЫ | 2006 |

|

RU2339504C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279022C1 |

| СУШИЛЬНАЯ КАМЕРА | 2007 |

|

RU2341744C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

| СУШИЛЬНО-ПРОПИТОЧНЫЙ КОМПЛЕКС | 2006 |

|

RU2307026C1 |

Использование: изобретение относится к технологии и оборудованию по пропитке пористых материалов, например древесины, защитными и/или окрашивающими растворами. Сущность изобретения: при пропитке после заполнения пропиточной камеры материалом и пропиточной жидкостью ее герметично закрывают и резко соединяют с емкостью, в которой при помощи вакуумного насоса предварительно создан глубокий вакуум. Для обеспечения резкого соединения камеры и емкости вакуумный затвор снабжен спусковым механизмом. После вакуумирования затвор перекрывают, а камеру через систему трубопроводов и кранов соединяют с ванной, создавая при помощи жидкостного насоса избыточное давление, под которым выдерживают пропитываемый материал в течение времени, предусмотренного технологическим регламентом. Затем включают жидкостный насос и раствор откачивают из камеры, затем камеру открывают и материал выгружают. Цикл пропитки закончен. Благодаря скачкообразному перепаду давлений при создании разрежения и избыточного давления увеличивается поглощение пропиточной жидкости пористым материалом. 2 и 3 з. п. ф-лы, 3 ил. , 1 табл.

Авторы

Даты

1994-04-30—Публикация

1991-12-18—Подача