Изобретение относится к деревообрабатывающей промышленности, в частности к технологии сушки и пропитки древесины различных пород, и может быть использовано для получения древесины с различными свойствами, например антисептированной древесины, окрашенной на заданную глубину, или древесины повышенной огнестойкости.

Известен способ обработки древесины путем многоступенчатой камерной сушки пиломатериалов, заключающийся в том, что перед влаготермообработкой температуру в камере сушки устанавливают ниже «точки росы», затем подают в камеру взвесь водорастворимого антисептика, а затем досушивают поверхностные слои древесины. (См. патент РФ №2119426 С1, М. кл. 6 В27К 3/14, В27К 5/04, 1998 г.)

К недостаткам известного способа можно отнести низкую эффективность пропитки, которая получается поверхностной, и, как следствие, потеря антисептических свойств поверхности древесины после ее механической обработки.

Известен способ обработки древесины (см. патент РФ №2026777, М. кл. В27К 3/08, 1995 г.), заключающийся в том, что перед пропиткой древесину вакуумируют (подвергают воздействию вакуума) в течение 5-10 минут при 560-650 мм рт.ст., затем в рабочий объем подают пары антисептика под давлением 0,5-1,5 атм, после чего рабочий объем заполняют жидким антисептиком с температурой 50-65°С, повышая давление до 2,8-80 атм, которое поддерживают в течение 25-40 минут, или в два этапа по 10-20 минут с промежуточным сливом антисептика и созданием незначительного вакуума в автоклаве глубиной 560-650 мм рт.ст., т.е. на 14-26% ниже атмосферного.

Недостатком данного способа является низкая эффективность использования вакуума, ограниченность применения способа в основном для шпалопропитки креозотом.

Известен способ автоклавной пропитки древесины, обеспечивающий увеличение глубины пропитки древесины путем чередования статического и переменного давлений.( См. патент РФ №2124434, М. кл. В27К 3/08, 1999 г.) При этом производится начальное вакуумирование, затем автоклав наполняется пропиточной жидкостью и давление поднимается до рабочего уровня. Далее воздействуют переменным давлением с амплитудой 0,05-0,5 МПа и частотой 2-40 Гц, затем вновь выдерживается при статическом давлении и повторяется воздействие переменным давлением.

Недостатком известного способа пропитки древесины является использование большого количества раствора антисептика, высокая результирующая влажность древесины, неприемлемая к эксплуатации, и, как следствие этого, высокие удельные энергозатраты для получения сухой пропитанной антисептиком древесины.

Известен более совершенный способ сушки древесины в сушильной камере - прототип - заключающийся в многократном чередовании циклов нагрева древесины теплоносителем до среднеобъемной температуры 80-100°С отводом выделяющихся паров влаги, удаления свободной и связанной влаги, пропитки, создания вакуума (вакуумирования) в полости сушильной камеры, заполненной древесиной посредством ее соединения с ресивером за время 0,1-1,0 сек, выдержки в течение времени, достаточном для установления равновесного давления паров влаги в сушильно-пропиточной камере и ресивере, причем каждый цикл вакуумирования проводится скоростным вакуумированием при помощи ресивера, быстродействующих клапанов и трубопроводов с постоянным нагревом древесины в изолированной от атмосферы сушильной камере. (См. патент РФ №2228498, М. кл. 7 F26B 5/04, Опубл. 10.05.2004 г.)

Способ пропитки и сушки древесины, включающий выдержку древесины в сушильной камере, ведут до давления, равного равновесному давлению пара при данной температуре. Скоростное вакуумирование осуществляют про помощи ресивера, давление в котором перед каждым циклом вакуумирования создают 1-10 мм рт.ст. Объем ресивера выполнен таким образом, чтобы при его соединении с сушильной камерой в последней создавалось давление меньше равновесного давления пара при данной температуре при помощи быстродействующих клапанов, обеспечивающих соединение сушильной камеры с ресивером за время, равное 0,1-0,5 сек, и обеспечивающих сброс давления в сушильной камере за 0,5-5,0 сек. Диаметр трубопроводов, соединяющих сушильную камеру с ресивером, и диаметр проходного сечения быстродействующих клапанов рассчитывается по предложенной авторами математической формуле.

К недостаткам способа - прототипа - можно отнести невозможность осуществления качественной сушки толстых сортаментов древесины (сушка древесины на всю толщину толстых сортаментов, равномерная влажность высушенной древесины по сечению, отсутствие трещин, термических напряжений и короблений) для деревянного домостроения (бруса, оцилиндрованного бревна и др.) в сушильной камере и обеспечение при этом пропитки древесины на заданную глубину различными пропитывающими жидкостями нелетучих веществ (антисептиками, антипиринами, красителями и др.) с последующим удалением внесенной с пропитывающими и увлажняющими жидкостями влаги.

Технической задачей настоящего изобретения является расширение технологических возможностей способа и устройства путем обеспечения сушки толстых сортаментов древесины (бруса, оцилиндрованного бревна и др.) в сушильной камере и осуществление одновременно с удалением свободной и связанной влаги пропитки древесины различными пропитывающими жидкостями нелетучих веществ с последующим удалением из древесины внесенной пропитывающей жидкостью влаги, т.е. получение в конце технологического процесса сухой, пропитанной на заданную глубину древесины транспортной эксплуатационной влажности, используемой для изготовления конструкций деревянного домостроения.

Поставленная изобретением техническая задача достигается тем, что сушку древесины циклами проводят после достижения древесиной заданной температуры с увлажнением и пропиткой древесины пропитывающей жидкостью (водой, и/или паром, и/или антисептиком, и/или антипиреном, красителем и др.) с последующей выдержкой в каждом цикле в течение времени, необходимом для нагрева древесины до заданной температуры, при этом при удалении свободной влаги циклы нагрева древесины и вакуумирования повторяют до достижения равновесного давления паров влаги древесины в герметичной сушильно-пропиточной камере 90-40% первоначального значения равновесного давления паров при максимальной заданной температуре нагрева древесины, после чего вновь проводят выдержку во времени, необходимом для нагрева древесины до заданной температуры, при этом циклы нагрева древесины, вакуумирования, увлажнения и/или пропитки повторяют до достижения среднеобъемной влажности древесины 15-35%, затем при удалении связанной влаги циклы нагрева древесины и вакуумирования повторяют до достижения равновесного давления паров влаги древесины в герметичной сушильно-пропиточной камере 70-10% первоначального значения равновесного давления паров при максимальной заданной температуре нагрева, после чего циклы нагрева древесины, вакуумирования, увлажнения и пропитки повторяют до достижения заданной среднеобъемной влажности древесины с последующей выдержкой древесины при остаточном вакууме и/или атмосферном давлении в сушильно-пропиточной камере.

Скоростное вакуумирование в течение времени 0,1-1,0 сек осуществляют, по крайней мере, при помощи одного ресивера, состоящего, по крайне мере, из двух цилиндрических емкостей, соединенных между собой не менее чем одним трубопроводом с полусферическими, и/или плоскими, и/или усиленными ребрами жесткости торцевыми стенками с герметизирующими уплотнениями, при этом первая емкость ресивера расположена, например, вертикально, а вторая горизонтально или обе горизонтально, при этом емкости ресивера связаны со шлюзовой камерой, смонтированной ниже уровня нижнего ресивера, не менее чем одним трубопроводом, а вакуумный насос подсоединен к емкости ресивера в точке, расположенной выше возможного уровня накапливающейся в шлюзовой камере влаги, выделенной из древесины.

Удаление свободной влаги из древесины при скоростном соединении объема ресивера с объемом сушильно-пропиточной камеры, заполненной древесиной для сушки, осуществляется путем создания в них давления ниже и/или равное давлению паров жидкости древесины при данной температуре древесины.

Операцию скоростного соединения герметичной полости сушильно-пропиточной камеры, заполненной древесиной для сушки, с ресивером осуществляют при достижении в ресивере остаточного давления 11-100 мм рт.ст.

Выдержку при вакуумировании после скоростного соединения объема ресивера с объемом сушильно-пропиточной камеры, заполненной древесиной для сушки, осуществляют в течение 5-60 минут.

Нагрев древесины в сушильно-пропиточной камере при удалении свободной влаги осуществляют до температуры 70-90°С при удалении связанной влаги до температуры 80-100°С при помощи блоков нагревательных элементов, смонтированных в каждой торцевой полуцилиндрической стенке сушильно-пропиточной камеры, при этом при создании вакуума в сушильно-пропиточной камере нагрев древесины теплоносителем прекращают.

Увлажнение и пропитку древесины пропитывающей жидкостью (водой и/или паром и/или пропитку антисептиком и/или антипиреном, красителем) проводят с одновременным нагревом древесины до заданной температуры.

Увлажнение и пропитку древесины пропитывающей жидкостью в сушильно-пропиточной камере проводят с последующей выдержкой при остаточном вакууме и/или при атмосферном давлении в течение 10-120 минут.

Измерение влажности древесины в сушильно-пропиточной камере осуществляют при помощи кондуктометрических, и/или емкостных, и/или диелькометрических, и/или радиочастотных, и/или электромагнитных, и/или ультразвуковых, и/или тензометрических, и/или индуктивных приборов.

Измерение давления в сушильно-пропиточной камере и ресивере осуществляют при помощи тензометрических и/или индуктивных приборов.

Измерение температуры древесины и теплоносителя, контроль за показаниями приборов измерения давления, температуры, влажности, времени осуществляют визуально и/или при помощи программ компьютерной системы управления и компьютера.

Более полный контакт выделенных из древесины паров с внутренней поверхностью ресивера и более полная их конденсация осуществляются при помощи трубопроводов, соединяющих сушильно-пропиточную камеру с емкостью ресивера, установленных по отношению к наружной поверхности емкости ресивера тангенциально и с противоположных сторон.

Более полная конденсация выделенных из древесины паров осуществляется при помощи трубопровода, соединяющего сушильно-пропиточную камеру с емкостью ресивера со смонтированными внутри трубопровода спиралевидными направляющими.

Более полный контакт выделенных из древесины паров с внутренней поверхностью ресивера и более полная конденсация паров на выходе из трубопровода, соединяющего сушильно-пропиточную камеру с емкостью ресивера, осуществляются при помощи смонтированных на внутренней поверхности емкости ресивера спиралевидных направляющих, закручивающих и распределяющих парокапельный поток по внутренней поверхности емкости ресивера.

Более полный контакт паров с внутренней поверхностью нижнего ресивера и более полная конденсация паров в нижнем ресивере осуществляются при помощи трубопроводов, соединяющих верхнюю и нижнюю емкости ресивера входящими в нижнюю емкость ресивера на глубину не менее одного диаметра трубопроводами, смонтированными по касательной к нижней емкости ресивера.

Более полный контакт паров с внутренней поверхностью ресивера и более полная конденсация паров осуществляются, по крайней мере, одним трубопроводом для скоростного вакуумирования, соединяющим сушильно-пропиточную камеру с нижней емкостью ресивера, направленным по касательной к окружности сечения емкости ресивера в верхней точке его цилиндрической поверхности и выполненным с возможностью направления потоков парокапельной среды, выходящей из сушильно-пропиточной камеры через трубопровод скоростного вакуумирования в емкость ресивера, навстречу друг другу с возможностью закручивания парокапельного потока по спирали внутри емкости ресивера.

Более полный контакт паров с внутренней поверхностью ресивера и более полная конденсация паров осуществляются при помощи трубопроводов скоростного вакуумирования, соединяющих сушильно-пропиточную камеру с нижней емкостью ресивера, смонтированных по касательной к нижней цилиндрической поверхности емкости ресивера.

Соединение сушильно-пропиточной камеры с емкостью ресивера осуществляется при помощи трубопроводов, выполненных равными и/или различными по диаметру и оборудованными клапанами, и/или вентилями, и/или кранами, и/или задвижками.

Распределение потока теплоносителя в полости сушильно-пропиточной камеры, обеспечивающего воздействие на древесину, осуществляется при помощи направляющих, при этом, по крайней мере, одна из направляющих выполнена регулируемой.

Скоростное соединение сушильно-пропиточной камеры с нижней и верхней емкостями ресивера осуществляется при помощи трубопроводов, направленных по касательной к окружности сечения, например, в верхней, боковой или нижней цилиндрической поверхности емкостей ресивера, и смонтированных со смещением друг относительно друга по горизонтали.

Непрерывность работы ресивера без разгерметизации обеспечивается при помощи шлюзовой камеры, оборудованной трубопроводом с краном для соединения и разъединения с емкостью ресивера для слива сконденсировавшейся жидкости и краном для соединения внутренней полости шлюзовой камеры с атмосферой.

Равномерность нагрева древесины обеспечивается оборудованными в каждой секции сушильно-пропиточной камеры распределителями потока теплоносителя, по крайней мере, один из которых выполнен регулируемым.

Равномерное распределение воды, пара, антисептика или красителя и др. по всему объему сушильно-пропиточной камеры обеспечивается трубопроводами с форсунками, смонтированным для подачи воды, раствора антипирена, антисептика, красителя или пара внутри сушильно-пропиточной камеры, по крайней мере, в одной зоне и/или каждой зоне распределителей потока теплоносителя, по крайней мере, один из которых выполнен регулируемым.

Равномерное распределение воды, пара, антисептика или красителя по всему объему сушильно-пропиточной камеры обеспечивается при помощи, по крайней мере, одного вентилятора и трубопроводов с форсунками, смонтированными в полуцилиндрических боковых стенках сушильно-пропиточной камеры перед распределителями потока теплоносителя, по крайней мере, один из которых выполнен регулируемым.

Равномерное распределение теплоносителя, воды, пара, антисептика или красителя по всему объему сушильно-пропиточной камеры осуществляется, по крайней мере, при помощи одного вентилятора, ось крыльчатки которого по отношению к продольной оси сушильно-пропиточной камеры смонтирована внутри полуцилиндрической стенки под углом от 60 до 120 градусов, связана при помощи вала с электродвигателем, смонтированным с наружной стороны полуцилиндрической стенки при помощи герметичного вакуумного уплотнения.

Нагрев теплоносителя в сушильно-пропиточной камере осуществляется, по крайней мере, одним электрокалорифером с оребренными электрическими ТЭНами, и/или жидкостным трубчатым, и/или оребренным, и/или паровым трубчатым, и/или оребренным теплообменником.

Сушка, увлажнение, пропитка древесины пропитывающими жидкостями осуществляется при помощи сушильно-пропиточной камеры, в поперечном сечении выполненной в виде прямоугольника, квадрата, круга.

Загрузка древесины на сушку, увлажнение, пропитку и выгрузка осуществляются через шарнирно смонтированную полуцилиндрическую торцевую стенку, установленную с одной и/или с каждой из торцевых сторон сушильно-пропиточной камеры.

Соединение сушильно-пропиточной камеры с атмосферой при превышении давления пара выше атмосферного в процессе нагрева древесины осуществляется при помощи обратного клапана, смонтированного на боковой или потолочной части сушильно-пропиточной камеры.

Технологические признаки, характеризующие последовательность проведения операций предлагаемого способа и заключающиеся в том, что сушку древесины циклами проводят после достижения древесиной заданной температуры с увлажнением и пропиткой древесины пропитывающей жидкостью (водой, и/или паром, и/или антисептиком, и/или антипиреном, красителем и др.) с последующей выдержкой в каждом цикле в течение времени, необходимом для нагрева древесины до заданной температуры, при этом при удалении свободной влаги циклы нагрева древесины и вакуумирования повторяют до достижения равновесного давления паров влаги древесины в герметичной сушильно-пропиточной камере 90-40% первоначального значения равновесного давления паров при максимальной заданной температуре нагрева древесины, после чего вновь проводят выдержку во времени, необходимом для нагрева древесины до заданной температуры, при этом циклы нагрева древесины, вакуумирования и увлажнения и/или пропитки повторяют до достижения среднеобъемной влажности древесины 15-35%, затем при удалении связанной влаги циклы нагрева древесины и вакуумирования повторяют до достижения равновесного давления паров влаги древесины в герметичной сушильно-пропиточной камере 70-10% первоначального значения равновесного давления паров при максимальной заданной температуре нагрева, после чего циклы нагрева древесины, вакуумирования, увлажнения и пропитки повторяют до достижения заданной среднеобъемной влажности древесины с последующей выдержкой древесины при остаточном вакууме и/или атмосферном давлении в сушильно-пропиточной камере - являются признаками новыми, неочевидными, неожиданными, имеющими изобретательский уровень, промышленно осуществимыми и направленными на достижение поставленной изобретением технической задачи расширения технологических возможностей процесса, на обеспечение сушки и пропитки древесины различными пропитывающими жидкостями (растворами) и их сочетаниями при обеспечении заданной конечной влажности древесины, удовлетворяющей требованиям, предъявляемым к древесине, например, при изготовлении различных строительных конструкций деревянного домостроения и др.

Увеличение количества циклов сушки и пропитки древесины (бруса, оцилиндрованного бревна и др.) более одного позволяет осуществлять сушку до заданной влажности и пропитку древесины на заданную глубину, которая после поверхностной обработки сохраняет свойства сухой пропитанной древесины. Достигаемый сочетанием известных и вышеперечисленных отличительных признаков конечный результат предлагаемого способа является энергетически малозатратным, поскольку операции сушки и пропитки проводятся на подготовленной к этому древесине - создан необходимый уровень вакуума в сушильно-пропиточной камере, древесина нагрета до необходимой для качественной сушки и пропитки температуры, а распыление пропитывающей жидкости с температурой ниже температуры древесины, с последующим ее вдавливанием повышением давления в древесину позволяют регулировать влажность на поверхности древесины, снизить расход пропитывающей жидкости и обеспечить качественную равномерную сушку и пропитку по всему объему древесины.

Неожиданность получения технического результата проявляется в сочетании особенностей выполнения операций при удалении свободной влаги - вакуумирования, и увлажнения, и/или пропитки с повторением до достижения среднеобъемной влажности древесины 15-35%, затем при удалении связанной влаги за счет повторения циклов нагрева древесины и вакуумирования до достижения равновесного давления паров влаги древесины в герметичной сушильно-пропиточной камере 70-10% первоначального значения равновесного давления паров при максимальной заданной температуре нагрева. При этом операции увлажнения и пропитки для толстостенных брусов и бревен начинают осуществлять уже при удалении свободной влаги, сочетая пропитку (пропарку) древесины горячим паром и избегая этим самым в дальнейшем термических напряжений в древесине и достигая заданные параметры сушки и глубины пропитки.

Выполнение операций скоростного вакуумирования (быстрое соединение объемов сушильной камеры с объемом ресивера) за время 0,1-1,0 сек, осуществляемое при помощи ресивера, позволяет резко снизить давление в сушильно-пропиточной камере с находящейся в ней древесиной и этим самым за счет резкой смены давления (создание в полости сушильно-пропиточной камеры вакуума) обеспечить максимальную эффективность выполняемых операций, при этом эффективное удаление свободной влаги из древесины при скоростном соединении объема ресивера с объемом сушильно-пропиточной камеры, заполненной древесиной для сушки, осуществляется путем создания в них давления ниже и/или равное давлению паров жидкости древесины при данной температуре древесины. Оптимальный результат при резком воздействии на древесину вакуумом достигается тогда, когда в ресивере предварительно создано давление 11-100 мм рт.ст.

Выдержку при вакуумировании после скоростного соединения объема ресивера с объемом сушильно-пропиточной камеры, заполненной древесиной для сушки, осуществляют в течение 5-60 минут для обеспечения выравнивания вакуума в сушильно-пропиточной камере, ресивере и в древесине, находящейся в сушильно-пропиточной камере.

Поддержание заданных параметров выдержки и температуры при нагреве древесины в сушильно-пропиточной камере при удалении свободной влаги в 70-90°С и при удалении связанной влаги в 80-100°С позволяет наиболее эффективно осуществлять сушку древесины и увлажнять и пропитывать древесину пропитывающей жидкостью (водой, и/или паром, и/или пропитку антисептиком, и/или антипиреном, красителем).

Признаки увлажнения и пропитки древесины пропитывающей жидкостью в сушильно-пропиточной камере с последующей выдержкой при остаточном вакууме и/или при атмосферном давлении в течение 10-120 минут, измерение влажности древесины в сушильно-пропиточной камере, осуществляемое при помощи кондуктометрических, и/или емкостных, и/или диелькометрических, и/или радиочастотных, и/или электромагнитных, и/или ультразвуковых, и/или тензометрических, и/или индуктивных приборов, измерение давления в сушильно-пропиточной камере и ресивере осуществляют при помощи тензометрических и/или индуктивных приборов, измерение температуры древесины и теплоносителя, контроль за показаниями приборов измерения, давления, температуры, влажности, времени осуществляют визуально и/или при помощи программ компьютерной системы управления и компьютера - являются признаками дополнительными, направленными на достижение поставленной в изобретении технической задачи, позволяют оперативно отслеживать все параметры осуществляемого процесса.

Более полный контакт выделенных из древесины паров с внутренней поверхностью ресивера и трубопроводов со смонтированными внутри спиралевидными направляющими, особенности их соединения по касательной к окружности сечения емкости ресивера в верхней точке его цилиндрической поверхности и навстречу друг другу способствуют более полной конденсация паров влаги, повышая эффективность сушки и пропитки древесины.

Признаки соединения сушильно-пропиточной камеры с емкостью ресивера, осуществляемые при помощи трубопроводов, выполненных равными и/или различными по диаметру и оборудованных клапанами, и/или вентилями, и/или кранами, и/или задвижками, распределения потока теплоносителя в полости сушильно-пропиточной камеры, обеспечивающее их эффективное воздействие на древесину, при помощи в том числе регулируемых направляющих, непрерывность работы ресивера без разгерметизации, обеспечиваемая при помощи шлюзовой камеры, оборудованной трубопроводом с краном для соединения и разъединения с емкостью ресивера для слива сконденсировавшейся жидкости и краном для соединения внутренней полости шлюзовой камеры с атмосферой, равномерность нагрева древесины, обеспечиваемая оборудованными в каждой секции сушильно-пропиточной камеры распределителями потока теплоносителя, равномерное распределение воды, пара, антисептика или красителя и др. по всему объему сушильно-пропиточной камеры, обеспечиваемое при помощи вентилятора, компрессора, трубопроводов с форсунками для подачи воды раствора антипирена, антисептика, красителя, или пара внутри сушильно-пропиточной камеры - также являются признаками, раскрывающими конкретное выполнение основных признаков.

Конструктивные признаки, такие как наличие вентилятора, ось крыльчатки которого по отношению к продольной оси сушильно-пропиточной камеры смонтирована внутри полуцилиндрической стенки под углом от 60 до 120 градусов, связана при помощи вала с электродвигателем, смонтированным с наружной стороны полуцилиндрической стенки при помощи герметичного вакуумного уплотнения, нагрев теплоносителя в сушильно-пропиточной камере осуществляется, по крайней мере, одним электрокалорифером с оребренными электрическими ТЭНами, и/или жидкостным трубчатым, и/или оребренным, и/или паровым трубчатым, и/или оребренным теплообменником, осуществление сушки, увлажнения, пропитки древесины пропитывающими жидкостями при помощи сушильно-пропиточной камеры, в поперечном сечении выполненной в виде прямоугольника, квадрата, круга, обеспечение загрузки древесины на сушку, увлажнение, пропитку и выгрузка через шарнирно смонтированную полуцилиндрическую торцевую стенку, установленную с одной и/или с каждой из торцевых сторон сушильно-пропиточной камеры, соединение сушильно-пропиточной камеры с атмосферой при превышении давления пара выше атмосферного в процессе нагрева древесины осуществляется при помощи обратного клапана, смонтированного на боковой или потолочной части сушильно-пропиточной камеры - являются признаками подчиненными, обеспечивающими достижение поставленной изобретением технической задачи.

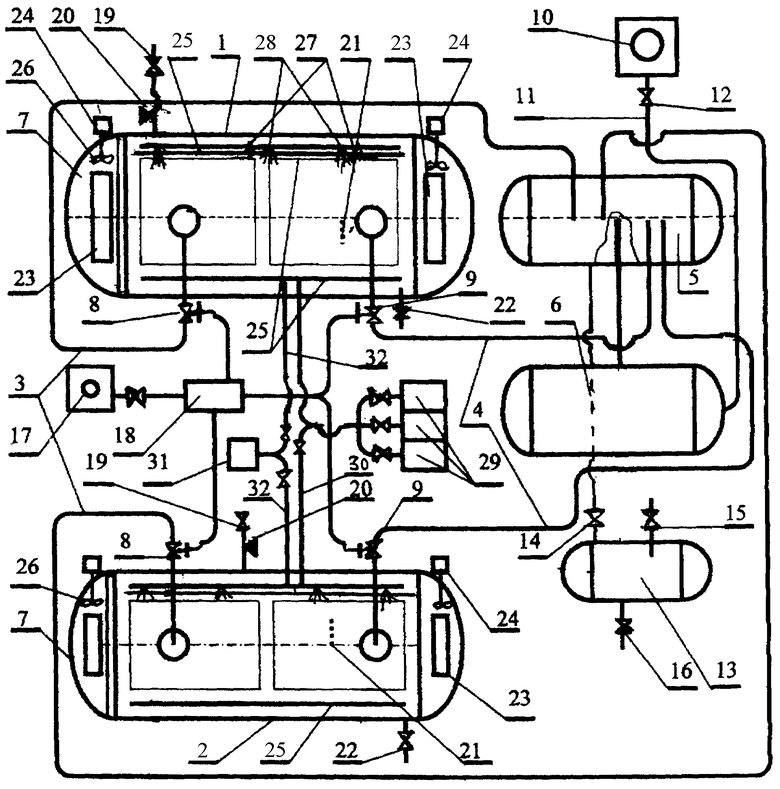

На чертеже схематично представлена установка сушки и пропитки древесины, при помощи которой осуществляется предлагаемый способ.

Установка для сушки и пропитки древесины состоит, как минимум, из одной сушильно-пропиточной камеры 1, выполненной в поперечном сечении прямоугольной формы, связанной трубопроводами 3 и 4 с ресивером, выполненным в виде двух емкостей 5 и 6, расположенных в горизонтальном положении друг над другом. Сушильная камера 1 может быть выполнена в поперечном сечении как в виде круга - цилиндрическая, так и в виде параллелепипеда с прямоугольным поперечным сечением, при этом ее торцевые стенки будут выполнены полусферическими. Каждая из полусферических торцевых стенок может быть выполнена в виде навесной на шарнирах двери 7. На внутреннюю поверхность сушильной камеры нанесено антикоррозионное покрытие. Сушильно-пропиточная камера 1 оборудована теплоизоляцией. На трубопроводах 3 и 4 сушильно-пропиточной камеры 1 установлены пневматические быстродействующие клапана 8 и 9. Вакуумный насос 10 при помощи трубопровода 11 с пневматическим клапаном 12 соединен с верхней 6 емкостью ресивера. Шлюзовая камера 13 соединена с нижней емкостью 5 ресивера при помощи, по крайней мере, одного трубопровода, смонтированного в нижней его точке, на котором установлен пневматический клапан 14. Шлюзовая камера 13 имеет кран 15 для соединения с атмосферой и кран 16 для слива жидкости. Компрессор 17 через пульт 18 обеспечивает систему управления установкой - сжатым воздухом. Сушильно-пропиточная камера 1 имеет кран 19, обратный клапан 20 для соединения внутреннего объема камеры с атмосферой и уровнемер 21 для контроля уровня и кран 22 для слива жидкости из сушильно-пропиточной камеры 1. В торцевых стенках сушильно-пропиточной камеры, выполненных полуцилиндрическими, смонтировано не менее одного блока нагревательных элементов - калориферов 23 и смонтировано не менее одного вентилятора 24 с системой распределения воздушного потока внутри камеры при помощи аэродинамических направляющих 25, причем, по крайней мере, одна из направляющих выполнена регулируемой, смонтированы на корпусе сушильно-пропиточной камеры 1. Корпус сушильно-пропиточной камеры 1 и ее торцевые стенки снабжены ребрами жесткости. Крыльчатка 26 вентилятора 24 может быть смонтирована к продольной оси сушильно-пропиточной камеры 1 под углом от 60 до 120 градусов, в частном случае - перпендикулярно, причем электродвигатель вентилятора 24 вынесен за пределы полости сушильно-пропиточной камеры 1 и смонтирован на внешней стороне полуцилиндрических торцевых стенок. Герметичное вакуумное уплотнение вала электродвигателя вентилятора 24 оборудовано сальниковыми манжетами, подшипниками, каналами для смазки и тавотницами. В потолочной прямоугольной части сушильно-пропиточной камеры 1 смонтировано не менее одного отвода для установки быстродействующих клапанов 8 и 9, а в боковой стенке сушильно-пропиточной камеры смонтирован отвод с запорным устройством и пневматическим клапаном. Трубопровод 27 с форсунками 28 для подачи воды, или красителя, или антисептика, или пара смонтирован в полости сушильно-пропиточной камеры 1, при этом форсунки 28 смонтированы в зоне аэродинамических стационарно смонтированных направляющих 25, так и в зоне регулируемых направляющих. Емкости 29 для воды, красителя, антисептика соединены при помощи трубопровода 30 с трубопроводом 27 с форсунками 28. Парогенератор 31 при помощи трубопровода 32 соединен с трубопроводом 27 с форсунками 28. Вторая сушильно-пропиточная камера может быть установлена симметрично по отношению к емкостям ресивера.

Предлагаемый способ сушки и пропитки древесины осуществляется следующим образом.

Сначала осуществляется подготовка установки к работе. Для этого пиломатериал - древесина, предназначенная для сушки, укладывается штабелем на выдвигаемые из сушильно-пропиточной камеры тележки, которые вместе с древесиной по рельсам после загрузки закатываются внутрь камеры 1. Камера 1 в загруженном состоянии холодная, полуцилиндрическая торцевая стенка-дверь 7, пневматические клапана 8, 9 и кран 22 для слива жидкости из сушильной камеры герметично закрыты. Включением вакуумного насоса 10 при открытом пневматическом клапане 12 в емкостях 5 и 6 ресивера начинает создаваться вакуум, который доходит до 11-100 мм рт.ст. Одновременно с вакуумным насосом 10 включаются компрессор 17, калориферы 23 и вентиляторы 24 сушильной камеры 1, производится набор давления в ресивере компрессора до 5-6 атм и осуществляется нагрев пиломатериала до температуры 70-90°С. В процессе нагрева в сушильно-пропиточной камере 1 повышается давление выделившихся из древесины паров влаги и при превышении давления выше атмосферного пары влаги через обратный клапан 20 автоматически удаляются в атмосферу.

После достижения заданной температуры пиломатериала - древесины в сушильно-пропиточной камере 1 через пульт управления 18 открывают быстродействующие пневмоклапаны 8 и 9, соединяющие емкости ресивера 5 и 6 с сушильно-пропиточной камерой 1. При воздействии вакуума на пиломатериал температура последнего снижается на 10-30°С. При этом свободная влага начинает выходить из древесины бруса или оцилиндрованного бревна, скапливается на дне сушильно-пропиточной камеры и в парокапельном состоянии удаляется в ресивер. Уровень влаги в камере сушки контролируется по уровнемеру 21. Выдержку древесины под создавшимся вакуумом делают в течение 5-60 минут, после чего пневмоклапаны 8 и 9 закрывают, отсоединив тем самым сушильно-пропиточную камеру от емкостей ресивера. После закрытия пневмоклапанов 8 и 9 в ресивере вновь начинают создавать прежний уровень вакуума в 11-100 мм рт.ст., а в сушильной камере древесину выдерживают при остаточном вакууме, постоянно подогревая древесину до температуры в 70-90°С. Внесение, например, раствора нелетучих антисептика, антипирена или красителя в поры древесины осуществляют в распыленном виде при температуре пропитывающей жидкости ниже температуры древесины при помощи форсунок 28 в момент, когда в полости сушильно-пропиточной камеры и ресивере создан максимально возможный равновесный вакуум. Пар или раствор антипирена, антисептика или красителя в зависимости от требуемой операции, поступая из емкостей 29, парогенератора 31 по трубопроводам 30 или 32 и 27, впрыскивается в полость сушильно-пропиточной камеры 1 при помощи форсунок 28, после чего древесину выдерживают при создавшемся давлении и нагревают до заданной температуры.

Затем вышеописанные операции с древесиной в сушильно-пропиточной камере 1 повторяют. Циклы нагрева древесины и вакуумирования повторяют до достижения равновесного давления паров влаги древесины в герметичной сушильно-пропиточной камере 90-40% первоначального значения равновесного давления паров при максимальной заданной температуре нагрева древесины, при этом проводят, по крайней мере, одно соединение за время 0,1-1,0 сек герметичной полости сушильно-пропиточной камеры, заполненной древесиной, с вакуумным ресивером, и делают выдержку в течение времени, достаточном для установления равновесного давления в сушильно-пропиточной камере и ресивере. В это же время, по крайней мере, один раз проводят увлажнение (пропитку) водой и/или паром(пропаривание) и/или пропитку антисептиком и/или антипиреном древесины с выдержкой во времени, необходимом для нагрева древесины до заданной температуры. Затем проводят последующее соединение за время 0,1-1,0 сек полости сушильно-пропиточной камеры, заполненной древесиной, с вакуумным ресивером, после чего при удалении свободной влаги циклы нагрева древесины, вакуумирования, увлажнения повторяют до достижения среднеобъемной влажности древесины 15-35%, после чего приступают к удалению связанной влаги и пропитке древесины.

При этом электродвигатель вентилятора 24, находящийся снаружи сушильной камеры, не претерпевает воздействий вакуума и сохраняет работоспособность более длительное время. Ребра жесткости, выполненные на корпусе и полуцилиндрических торцевых стенках сушильно-пропиточной камеры 1, обеспечивают надежную без разгерметизации работу установки.

Проведение операций сушки и пропитки древесины во второй сушильно-пропиточной камере осуществляют в той же последовательности, что и в первой камере.

После удаления свободной влаги приступают к дальнейшей пропитке и удалению связанной из древесины влаги. При этом следует сказать, что, чем толще брус или бревно и чем большая глубина пропитки древесины требуется, тем раньше начинают осуществлять операции пропитки - как на стадии удаления свободной влаги, так и на стадии удаления связанной влаги.

Для удаления связанной влаги вновь проводят нагрев древесины при закрытых кранах 15 и 16 шлюзовой камеры и закрытых быстродействующих клапанах 8 и 9 до среднеобъемной температуры 80-110°С.

Для обеспечения равномерности нагрева древесины по всему объему камеры в последней на боковых стенках предусмотрена система аэродинамических направляющих, в том числе часть из них - регулируемые. За время нагрева в емкостях 5 и 6 ресивера вновь создается вакуум в 11-100 мм рт.ст. После достижения указанных параметров температуры и вакуума приступают к импульсному вакуумному воздействию на древесину. Для этого за время 0,1-0,5 сек с помощью быстродействующих клапанов 8 и 9 производят соединение сушильно-пропиточной камеры 1 с емкостями 5 и 6 ресивера. Сброс давления и его выравнивание в ресивере и сушильной камере осуществляют за время 0,5-5 сек до давления ниже равновесного давления насыщенного пара для данной температуры при открытых клапанах 8 и 9 и делают выдержку в создавшемся вакууме в течение 5-60 минут. Внесение, например, раствора нелетучих антисептика, антипирена или красителя в поры древесины осуществляют в распыленном виде при температуре раствора ниже температуры древесины при помощи форсунок 28 в момент, когда в полости сушильно-пропиточной камеры 1 и емкостях 5 и 6 ресивера создан максимально возможный равновесный вакуум. Пар или раствор антипирена, антисептика или красителя в зависимости от требуемой операции поступает из емкостей 29, парогенератора 31 по трубопроводам 30 или 32 и 27, впрыскивается в полость сушильно-пропиточной камеры 1 при помощи форсунок 28, его выдерживают при создавшемся давлении, нагревают древесину до заданной температуры и под действием сохранившегося в объеме древесины вакуума пар или растворы антипирена, антисептика, красителя и т.п. внедряются в поры древесины. В зависимости от требуемой глубины пропитки древесины проводят соответствующее количество вакуум-импульсных операций пропитки. Таким же образом осуществляется пропитка древесины различными растворами, в том числе красящими или увлажняющими. Для дальнейшего удаления связанной влаги вновь проводят нагрев древесины при закрытых кранах 15 и 16 шлюзовой камеры и закрытых быстродействующих клапанах 8 и 9 до среднеобъемной температуры 80-110°С. В процессе каждого нагрева древесины в сушильно-пропиточной камере повышается давление паров влаги, выделенной из древесины, которые при превышении давления выше атмосферного через обратный клапан 20 автоматически удаляются в атмосферу.

За время нагрева в емкостях 5 и 6 ресивера вновь создается вакуум в 11-100 мм рт.ст. После достижения указанных параметров температуры и вакуума приступают к импульсному вакуумному воздействию на древесину. Для этого за время 0,1-0,5 сек с помощью быстродействующих клапанов 8 и 9 производят соединение сушильно-пропиточной камеры 1 с емкостями ресивера. Сброс давления и его выравнивание в ресивере и сушильной камере осуществляют за время 0,5-5 сек до давления ниже равновесного давления насыщенного пара для данной температуры при открытых клапанах 8 и 9 и делают выдержку в создавшемся вакууме в течение 5-60 минут. Затем для дальнейшего удаления связанной влаги вновь проводят нагрев древесины при закрытых кранах 15 и 16 шлюзовой камеры и закрытых быстродействующих клапанах 8 и 9 до среднеобъемной температуры 80-110°С. Далее за время нагрева в емкостях 5 и 6 ресивера вновь создается вакуум в 11-100 мм рт.ст. После достижения указанных параметров температуры и вакуума приступают к импульсному вакуумному воздействию на древесину. Для этого за время 0,1-0,5 сек с помощью быстродействующих клапанов 8 и 9 производят соединение сушильно-пропиточной камеры 1 с емкостями ресивера - вакуумируют. Указанные операции сушки повторяют до достижения заданной влажности древесины. После этого повторяют операции пропитки до достижения необходимой концентрации антисептика, антипирена, красителя в древесине, при этом для достижения необходимой глубины пропитки пропитка раствором чередуется с пропиткой водой. Вода, внесенная с пропитывающей жидкостью, удаляется в процессе последующих операций вакуумирования древесины.

При удалении связанной влаги циклы нагрева древесины и вакуумирования повторяют до достижения равновесного давления паров влаги древесины в герметичной сушильно-пропиточной камере 50-10% первоначального значения равновесного давления паров при максимальной заданной температуре нагрева древесины, затем проводят, по крайней мере, одно соединение герметичной полости сушильно-пропиточной камеры 1, заполненной древесиной, с емкостями 5 и 6 вакуумного ресивера, в течение времени, достаточном для установления равновесного давления в сушильно-пропиточной камере и ресивере, по крайней мере, один раз проводят увлажнение и пропитку пропитывающей жидкостью (водой и/или паром и/или пропитку антисептиком и/или антипиреном) древесины с выдержкой в течение времени, необходимого для нагрева древесины до заданной температуры, после чего вновь проводят соединение за время 0,1-1,0 сек полости сушильно-пропиточной камеры, заполненной древесиной, с вакуумным ресивером, после чего циклы нагрева древесины и вакуумирования, увлажнения и пропитки пропитывающей жидкостью (водой и/или паром и/или пропитку антисептиком и/или антипиреном) повторяют до достижения заданной среднеобъемной влажности древесины и, по крайней мере, один раз проводят увлажнение водой и/или паром и/или пропитку антисептиком и/или антипиреном древесины с выдержкой при остаточном вакууме и/или атмосферном давлении в сушильно-пропиточной камере.

Время выдержки под вакуумом определяется толщиной древесины, причем это время для различных пород древесины различно. Время в 10 минут определено для сушки и в 30 минут для пропитки древесины из сосны, в частности - бруса размером 100×100×6000 мм, 15 минут сушки и 30 минут пропитки для бруса размером 150×150×6000 мм. Пропитку осуществляли антипиреном Диафос-50Р до 2-го класса огнестойкости. Глубина пропитки и количество расходуемого пропитывающего раствора определяется количеством циклов пропитки. Опытная промышленная установка для сушки и пропитки древесины была изготовлена с объемом загрузки в одну камеру сушки 7,5 м. куб. древесины, на которой и были опробованы указанные режим.

Древесина (брус размером 100×100×6000, или 100×150×6000, или 150×150×6000, или 150×200×6000, или 150×300×6000, или 200×200×6000 мм или оцилиндрованное бревно длиной 6000 мм и диаметром 100, или 150, или 180, или 200, или 220 мм), предназначенная для сушки и пропитки, укладывается штабелем на выдвигаемые из сушильно-пропиточных камер тележки, которые вместе с древесиной закатываются во внутреннюю полость каждой сушильно-пропиточной камеры 1 и 2. Сушильно-пропиточные камеры 1 и 2 в загруженном состоянии холодные, двери и быстродействующие клапаны 8, 9, 11 и краны 7, 21, 26 герметично закрыты. В емкость 25 залита пропиточная жидкость.

Включением вакуумного насоса 12 при открытом клапане 14 в ресивере 5 начинает создаваться вакуум до 11-100 мм рт.ст. Одновременно с вакуумным насосом 12 включаются компрессор 17 и вентиляторы 28 в каждой дверце, а также калориферы 27 одной из сушильно-пропиточных камер, например сушильно-пропиточной камеры 1, и производится набор давления в ресивере компрессора до 5-6 атм, и равномерный нагрев древесины по всей длине штабеля до температуры 80-95°С в зависимости от вида и породы древесины. Нагрев древесины во второй сушильно-пропиточной камере и проведение последующих операций сушки и пропитки осуществляется с интервалом в 30 минут.

После достижения заданной температуры древесины в первой сушильно-пропиточной камере 1 через пульт управления 18 открывают быстродействующий пневмоклапан 8, соединяющий ресивер 5 с сушильно-пропиточной камерой 1. При резком воздействии вакуума на древесину температура последнего уменьшается на 15-30°С. При этом свободная влага начинает выходить из древесины в виде высокодисперсной жидкости и скапливаться в шлюзовой камере 15. Выдержку древесины под создавшимся вакуумом делают в течение 5-60 минут, после чего быстродействующий пневмоклапан 8 закрывают, отсоединив тем самым сушильно-пропиточную камеру от ресивера 5. После закрытия быстродействующего пневмоклапана 8 в ресивере вновь создают прежний уровень вакуума в 11-100 мм рт.ст., а древесину в сушильно-пропиточной камере выдерживают при остаточном вакууме в течение 5-60 минут, постоянно подогревая древесину до температуры в 80-95°С.

Циклы нагрева древесины и вакуумирования повторяют до достижения равновесного давления паров влаги древесины в герметичной сушильно-пропиточной камере 90-40% первоначального значения равновесного давления паров при максимальной заданной температуре нагрева древесины, проводят, по крайней мере, одно соединение герметичной полости сушильно-пропиточной камеры, заполненной древесиной, с вакуумным ресивером, в течение времени, достаточном для установления равновесного давления в сушильно-пропиточной камере и ресивере, по крайней мере, один раз проводят увлажнение водой и/или паром и/или пропитку антисептиком и/или антипиреном древесины с выдержкой времени, необходимого для нагрева древесины до заданной температуры, последующее соединение за время 0,1-1,0 сек полости сушильно-пропиточной камеры, заполненной древесиной, с вакуумным ресивером, после чего при удалении свободной влаги циклы нагрева древесины, вакуумирования, увлажнения повторяют до достижения среднеобъемной влажности древесины 15-35%.

После удаления свободной влаги приступают к удалению связанной. Для этого вновь проводят нагрев древесины при закрытых кранах 7, 22, 26 и закрытых быстродействующих клапанах 8, 9, 11 до температуры 80-110°С. За время нагрева в ресивере 5 создается вакуум в 11-100 мм рт.ст. После достижения указанного давления и температуры приступают к вакуумному воздействию на древесину. Для этого за время 0,1-0,5 сек с помощью быстродействующего клапана 8 производят соединение сушильно-пропиточной камеры 1 с ресивером 5, при этом за время 0,5-5 сек производится сброс давления в сушильно-пропиточной камере 1 до давления ниже равновесного давления насыщенного пара для данной температуры при открытом клапане 8, и делают выдержку в создавшемся вакууме в течение 15 минут. Время выдержки под вакуумом определяется скоростью понижения температуры древесины, временем диффузии. толщиной бруса или диаметром оцилиндрованного бревна. Указанное время в 15 минут определено для древесины из сосны, в частности - для бруса с размерами (150×150×6000) мм.

При удалении связанной влаги циклы нагрева древесины и вакуумирования повторяют до достижения равновесного давления паров влаги древесины в герметичной сушильно-пропиточной камере 50-10% первоначального значения равновесного давления паров при максимальной заданной температуре нагрева древесины, проводят, по крайней мере, одно соединение герметичной полости сушильно-пропиточной камеры, заполненной древесиной, с вакуумным ресивером, в течение времени, достаточного для установления равновесного давления в сушильно-пропиточной камере и ресивере, по крайней мере, один раз проводят увлажнение водой и/или паром и/или пропитку антисептиком и/или антипиреном древесины с выдержкой в течение времени, необходимого для нагрева древесины до заданной температуры, последующее соединение за время 0,1-1,0 сек полости сушильно-пропиточной камеры, заполненной древесиной, с вакуумным ресивером, после чего циклы нагрева древесины и вакуумирования, увлажнения водой и/или паром и/или пропитку антисептиком и/или антипиреном повторяют до достижения заданной среднеобъемной влажности древесины и, по крайней мере, один раз проводят увлажнение водой и/или паром и/или пропитку антисептиком и/или антипиреном древесины с выдержкой при остаточном вакууме и/или атмосферном давлении в сушильно-пропиточной камере.

Глубина пропитки и количество расходуемого пропитывающего раствора определяются количеством циклов пропитки.

После окончания полного цикла пропитки и последующей сушки открывают клапан 19, соединяющий сушильно-пропиточную камеру 1 с атмосферой, выравнивая тем самым давление в сушильно-пропиточной камере с атмосферным. Отключают калориферы 23 и вентиляторы 24.

Открывают полуцилиндрическую дверь 7 и выкатывают тележку с сухой и пропитанной древесиной.

Вторая сушильно-пропиточная камера работает со сдвигом по циклу. Если в сушильно-пропиточной камере 1 идет пропитка, то во второй сушильно-пропиточной камере - сушка, если в сушильно-пропиточной камере 1 идет послепропиточная вакуумная сушка, то в сушильно-пропиточной камере 2 - пропитка и т.д.

В зависимости от потребностей обе сушильно-пропиточные камеры могут работать либо в режиме сушки, или в режиме пропитки. Осуществление предлагаемого способа возможно и осуществимо при работе с одной сушильно-пропиточной камерой.

Для обеспечения равномерности нагрева, сушки и пропитки древесины по всему объему сушильно-пропиточной камеры на боковых стенках сушильных камер предусмотрена система распределения потока теплоносителя пара и распыленной пропиточной жидкости.

Конкретный пример осуществления предлагаемого способа.

В сушильно-пропиточную камеру 1 с объемом загрузки по 7,5 м. куб. загрузили предварительно уложенную штабелем древесину - с прокладыванием каждого ряда досок рейкой с размерами 30×30×1200 мм. Использовали сосновый брус толщиной 150 мм, шириной 150 мм и длиной 6000 мм. Исходная влажность древесины бруса - 70%. Требуемая конечная влажность 10%.

Сушильно-пропиточную камеру 1 герметично закрыли, включили калориферы 23 и вентиляторы 24. Нагретый воздух с температурой в 140°С при атмосферном давлении в сушильно-пропиточных камерах нагрел древесину до среднеобъемной температуры 80°С. Время нагрева древесины составило 240 минут. Все быстродействующие клапаны и краны, соединяющие камеру 1 с атмосферой, емкостью с пропитывающей жидкостью 29, парогенератором 31 и ресивером 5, при этом закрыты.

После достижения заданной температуры древесины в сушильно-пропиточной камере 1 через пульт управления 20 открыли быстродействующий пневмоклапан 8, соединяющий ресивер 5 с сушильно-пропиточной камерой 1. При резком воздействии вакуума на древесину температура последнего уменьшилась на 15°С. При этом свободная влага начала выходить из древесины в виде высокодисперсной жидкости, конденсироваться и скапливаться в шлюзовой камере 15. Выдержку древесины под создавшимся вакуумом делали в течение 15 минут, после чего быстродействующий пневмоклапан 8 закрыли, отсоединив тем самым сушильно-пропиточную камеру от ресивера 5. После закрытия быстродействующего пневмоклапана 8 в ресивере вновь создают прежний уровень вакуума в 11-100 мм рт.ст., а древесину в сушильно-пропиточной камере выдерживают при остаточном вакууме в течение 15 минут, затем нагревают древесину до температуры в 80°С.

Циклы нагрева древесины и вакуумирования повторяли до достижения равновесного давления паров влаги древесины в герметичной сушильно-пропиточной камере 50% (320 мм рт.ст.) первоначального значения равновесного давления паров при температуре нагрева древесины 80°С, провели четыре соединения герметичной полости сушильно-пропиточной камеры, заполненной древесиной (брусом), с вакуумным ресивером, в течение времени, достаточного для установления равновесного давления в сушильно-пропиточной камере и ресивере, один раз провели увлажнение паром из расчета 7 кг пара/кубометр древесины и три раза пропитку 50% раствором антипирена из расчета 7 кг/кубометр древесины с выдержкой по времени необходимом для нагрева древесины до температуры 80°С, последующее соединение за время 0,1-1,0 сек полости сушильно-пропиточной камеры, заполненной древесиной, с вакуумным ресивером, после чего при удалении свободной влаги циклы нагрева древесины, вакуумирования, увлажнения повторяли до достижения среднеобъемной влажности древесины 15-35%.

После удаления свободной влаги приступили к удалению связанной. Для этого вновь провели нагрев древесины при закрытых кранах 7, 21, 26 и закрытых быстродействующих клапанах 8, 9, 11 до температуры 90°С. За время нагрева в ресивере 5 создался вакуум в 11-100 мм рт.ст. После достижения указанного давления и температуры приступают к вакуумному воздействию на древесину. Для этого за время 0,1-0,5 сек с помощью быстродействующего клапана 8 производят соединение сушильно-пропиточной камеры 1 с ресивером 5, при этом за время 0,5-5 сек производится сброс давления в сушильно-пропиточной камере 1 до давления ниже равновесного давления насыщенного пара для данной температуры при открытом клапане 8 и делают выдержку в создавшемся вакууме в течение 15 минут. Время выдержки под вакуумом определяется скоростью понижения температуры древесины, временем диффузии, толщиной бруса или диаметром оцилиндрованного бревна. Указанное время в 15 минут определено для древесины из сосны, в частности - для бруса с размерами (150×150×6000) мм.

При удалении связанной влаги циклы нагрева древесины и вакуумирования повторяли до достижения равновесного давления паров влаги древесины в герметичной сушильно-пропиточной камере 15% первоначального значения равновесного давления паров при температуре древесины 90°С проводили четыре соединения герметичной полости сушильно-пропиточной камеры, заполненной древесиной, с вакуумным ресивером, в течение времени, достаточного для установления равновесного давления в сушильно-пропиточной камере и ресивере, один раз проводили увлажнение водой из расчета 7 л/кубометр древесины и три раза пропитку 50% раствором антипирена из расчета 7 кг/кубометр древесины с выдержкой в течение времени, необходимого для нагрева древесины до температуры 90°С, последующее соединение за время 0,1-1,0 сек полости сушильно-пропиточной камеры, заполненной древесиной, с вакуумным ресивером, после чего циклы нагрева древесины и вакуумирования повторяли до достижения 10-12% среднеобъемной влажности древесины.

Глубина пропитки и количество расходуемого пропитывающего раствора определяется количеством циклов пропитки и заданными параметрами сушки и пропитки древесины.

После окончания полного цикла пропитки и последующей сушки открыли клапан 19, соединяющий сушильно-пропиточную камеру 1 с атмосферой, выравнивая тем самым давление в сушильно-пропиточной камере с атмосферным. Отключили калориферы 23 и вентиляторы 24. Открыли полуцилиндрическую дверь 7 и выкатили тележку с сухой и пропитанной древесиной.

Вторая сушильно-пропиточная камера работала со сдвигом по циклу. Если в сушильно-пропиточной камере 1 шла пропитка, то во второй сушильно-пропиточной камере - сушка, если в сушильно-пропиточной камере 1 шла послепропиточная вакуумная сушка, то во второй сушильно-пропиточной камере - пропитка и т.д.

Один цикл операций позволил пропитать древесину сосны антисептиком на глубину 5-7 мм без увеличения конечной влажности древесины. Для более глубокой пропитки древесины указанные операции повторили шесть раз и пропитали древесину на глубину 15-17 мм поперек волокон и на глубину 20-22 мм - вдоль волокон без увеличения влажности древесины. После пропитки количество антипирена Диафос-50Р на один кубометр древесины составило 21 кг.

Общее время сушки и пропитки соснового бруса толщиной 150 мм, шириной 150 мм и длиной 6000 мм составило 48 часов, в том числе время пропитки древесины сосны на глубину 5 мм по периметру бруса за один цикл составило 30 минут. Конечная влажность бруса после сушки и пропитки составила 10-12%.

Для процесса сушки древесины (бруса, оцилиндрованного бревна) используется только пропарка или увлажнение водой.

Предложенный способ сушки и пропитки древесины (бруса, оцилиндрованного бревна) не вызывает трудностей при его реализации и при промышленном использовании. Входящие в устройство стандартные узлы и агрегаты серийно изготавливаются, не стандартные могут быть изготовлены промышленностью.

Качество сушки и пропитки древесины (бруса, оцилиндрованного бревна) обеспечивается предлагаемыми технологическими операциями. При этом древесина соответствует требованиям, предъявляемым к ней в деревообрабатывающей, мебельной, строительной и других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2336475C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279022C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279024C1 |

| Способ сушки древесины и устройство для его осуществления | 2017 |

|

RU2682471C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2228498C2 |

| Способ сушки материала растительного происхождения и установка для его осуществления | 2016 |

|

RU2624088C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2255276C2 |

| СПОСОБ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2238490C2 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302740C1 |

| СПОСОБ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2300893C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к технологии сушки и пропитки древесины различных пород, и может быть использовано для получения древесины с различными свойствами, например антисептированной древесины, окрашенной на заданную глубину, или древесины повышенной огнестойкости. Способ включает в себя процессы удаления свободной и связанной влаги и пропитку, осуществляемые путем чередования циклов создания вакуума (вакуумирования) в полости сушильной камеры, заполненной древесиной посредством ее соединения с ресивером за время 0,1-1,0 сек, выдержки в течение времени, достаточном для установления равновесного давления паров влаги в сушильно-пропиточной камере и ресивере, нагрева древесины теплоносителем до среднеобъемной температуры 80-100°С, при этом сушку древесины циклами проводят после достижения древесиной заданной температуры с, по крайней мере, одним увлажнением и пропиткой древесины пропитывающей жидкостью (водой, и/или паром, и/или антисептиком, и/или антипиреном и др.) с последующей выдержкой в каждом цикле в течение времени, необходимом для нагрева древесины до заданной температуры. В настоящее время по предлагаемому способу проведено более десятка процессов сушки бруса и бревен. Способ сушки и пропитки древесины (бруса, оцилиндрованного бревна) не вызывает трудностей при промышленном использовании и обеспечивает высокое качество сушки. 27 з.п. ф-лы, 1 ил.

1. Способ пропитки и сушки древесины, включающий удаление свободной и связанной влаги и пропитку, осуществляемые путем чередования циклов создания вакуума (вакуумирования) в полости сушильной камеры, заполненной древесиной, посредством ее соединения с ресивером за время 0,1-1,0 с, выдержки в течение времени, достаточного для установления равновесного давления паров влаги в сушильно-пропиточной камере и ресивере, нагрева древесины теплоносителем до среднеобъемной температуры 80-100°С, отличающийся тем, что сушку древесины циклами проводят после достижения древесиной заданной температуры с пропиткой древесины пропитывающей жидкостью (водой, и/или паром, и/или антисептиком, и/или антипиреном и др.) с последующей выдержкой в каждом цикле в течение времени, необходимого для нагрева древесины до заданной температуры, при этом при удалении свободной влаги циклы нагрева древесины и вакуумирования повторяют до достижения равновесного давления паров влаги древесины в герметичной сушильно-пропиточной камере и ресивере 90-40% от первоначального значения равновесного давления паров при максимальной заданной температуре нагрева древесины, после чего вновь проводят выдержку во времени, необходимом для нагрева древесины до заданной температуры, при этом циклы нагрева древесины, вакуумирования и пропитки повторяют до достижения среднеобъемной влажности древесины 15-35%, затем при удалении связанной влаги циклы нагрева древесины и вакуумирования повторяют до достижения равновесного давления паров влаги древесины в герметичной сушильно-пропиточной камере 70-10% от первоначального значения равновесного давления паров при максимальной заданной температуре нагрева, после чего циклы нагрева древесины, вакуумирования, пропитки повторяют до достижения заданной среднеобъемной влажности древесины с последующей выдержкой древесины при остаточном вакууме и/или атмосферном давлении в сушильно-пропиточной камере.

2. Способ по п.1, отличающийся тем, что скоростное вакуумирование осуществляют, по крайней мере, при помощи одного ресивера, состоящего, по крайней мере, из двух цилиндрических емкостей, соединенных между собой не менее чем одним трубопроводом с полусферическими, и/или плоскими, и/или усиленными ребрами жесткости торцевыми стенками с герметизирующими уплотнениями, при этом первая емкость ресивера расположена, например, вертикально, а вторая - горизонтально или обе -горизонтально, при этом емкости ресивера связаны со шлюзовой камерой, смонтированной ниже уровня нижнего ресивера, не менее чем одним трубопроводом, а вакуумный насос подсоединен к емкости ресивера в точке, расположенной выше возможного уровня накапливающейся в шлюзовой камере влаги, выделенной из древесины.

3. Способ по п.1, отличающийся тем, что операцию скоростного соединения герметичной полости сушильно-пропиточной камеры, заполненной древесиной для сушки, с ресивером осуществляют при достижении в ресивере остаточного давления 11-100 мм рт.ст.

4. Способ по п.1, отличающийся тем, что выдержку при вакуумировании после скоростного соединения объема ресивера с объемом сушильно-пропиточной камеры, заполненной древесиной для сушки, осуществляют в течение 5-60 мин.

5. Способ по п.1, отличающийся тем, что нагрев древесины в сушильно-пропиточной камере при удалении свободной влаги осуществляют до температуры 70-90°С, при удалении связанной влаги - до температуры 80-100°С при помощи блоков нагревательных элементов, смонтированных в каждой торцевой полуцилиндрической стенке сушильно-пропиточной камеры, при этом при создании вакуума в сушильно-пропиточной камере нагрев древесины теплоносителем прекращают.

6. Способ по п.1, отличающийся тем, что пропитку древесины пропитывающей жидкостью (водой, и/или паром, и/или пропитку антисептиком, и/или антипиреном, красителем) проводят с одновременным нагревом древесины до заданной температуры.

7. Способ по п.1, отличающийся тем, что пропитку древесины пропитывающей жидкостью в сушильно-пропиточной камере проводят с последующей выдержкой при остаточном вакууме и/или при атмосферном давлении в течение 10-120 мин.

8. Способ по п.1, отличающийся тем, что измерение влажности древесины в сушильно-пропиточной камере осуществляют при помощи кондуктометрических, и/или емкостных, и/или диелькометрических, и/или радиочастотных, и/или электромагнитных, и/или ультразвуковых, и/или тензометрических, и/или индуктивных приборов.

9. Способ по п.1, отличающийся тем, что измерение давления в сушильно-пропиточной камере и ресивере осуществляют при помощи тензометрических и/или индуктивных приборов.

10. Способ по п.1, отличающийся тем, что измерение температуры древесины и теплоносителя, контроль за показаниями приборов измерения, давления, температуры, влажности, времени осуществляют визуально и/или при помощи программ компьютерной системы управления и компьютера.

11. Способ по п.1, отличающийся тем, что более полный контакт выделенных из древесины паров с внутренней поверхностью ресивера и более полная их конденсация осуществляются при помощи трубопроводов, соединяющих сушильно-пропиточную камеру с емкостью ресивера, установленных по отношению к наружной поверхности емкости ресивера тангенциально и с противоположных сторон.

12. Способ по п.1, отличающийся тем, что более полная конденсация выделенных из древесины паров осуществляется при помощи трубопровода, соединяющего сушильно-пропиточную камеру с емкостью ресивера со смонтированными внутри трубопровода спиралевидными направляющими.

13. Способ по п.1, отличающийся тем, что более полный контакт выделенных из древесины паров с внутренней поверхностью ресивера и более полная конденсация паров на выходе из трубопровода, соединяющего сушильно-пропиточную камеру с емкостью ресивера, осуществляются при помощи смонтированных на внутренней поверхности емкости ресивера спиралевидных направляющих, закручивающих и распределяющих парокапельный поток по внутренней поверхности емкости ресивера.

14. Способ по п.1, отличающийся тем, что более полный контакт паров с внутренней поверхностью нижнего ресивера и более полная конденсация паров в нижнем ресивере осуществляются при помощи трубопроводов, соединяющих верхнюю и нижнюю емкости ресивера входящими в нижнюю емкость ресивера на глубину не менее одного диаметра трубопроводами, смонтированными по касательной к нижней емкости ресивера.

15. Способ по п.1, отличающийся тем, что более полный контакт паров с внутренней поверхностью ресивера и более полная конденсация паров осуществляются, по крайней мере, одним трубопроводом для скоростного вакуумирования, соединяющим сушильно-пропиточную камеру с нижней емкостью ресивера, направленным по касательной к окружности сечения емкости ресивера в верхней точке его цилиндрической поверхности и выполненным с возможностью направления потоков парокапельной среды, выходящей из сушильно-пропиточной камеры через трубопровод скоростного вакуумирования в емкость ресивера, навстречу друг другу с возможностью закручивания парокапельного потока по спирали внутри емкости ресивера.

16. Способ по п.1, отличающийся тем, что более полный контакт паров с внутренней поверхностью ресивера и более полная конденсация паров осуществляются при помощи трубопроводов скоростного вакуумирования, соединяющих сушильно-пропиточную камеру с нижней емкостью ресивера, смонтированных по касательной к нижней цилиндрической поверхности емкости ресивера.

17. Способ по п.1, отличающийся тем, что соединение сушильно-пропиточной камеры с емкостью ресивера осуществляется при помощи трубопроводов, выполненных равными и/или различными по диаметру и оборудованных клапанами, и/или вентилями, и/или кранами, и/или задвижками.

18. Способ по п.1, отличающийся тем, что распределение потока теплоносителя в полости сушильно-пропиточной камеры, обеспечивающего его воздействие на древесину, осуществляется при помощи направляющих, при этом, по крайней мере, одна из направляющих выполнена регулируемой.

19. Способ по п.1, отличающийся тем, что скоростное соединение сушильно-пропиточной камеры с нижней и верхней емкостями ресивера осуществляется трубопроводами, направленными по касательной к окружности сечения, например, в верхней, боковой или нижней цилиндрической поверхности емкости ресивера и смонтированными со смещением друг относительно друга по горизонтали.

20. Способ по п.1, отличающийся тем, что непрерывность работы ресивера без разгерметизации обеспечивается при помощи шлюзовой камеры, оборудованной трубопроводом с краном для соединения и разъединения с емкостью ресивера для слива сконденсировавшейся жидкости и краном для соединения внутренней полости шлюзовой камеры с атмосферой.

21. Способ по п.1, отличающийся тем, что равномерность нагрева древесины обеспечивается оборудованными в каждой секции сушильно-пропиточной камеры распределителями потока теплоносителя, по крайней мере, один из которых выполнен регулируемым.

22. Способ по п.1, отличающийся тем, что равномерное распределение воды, пара, антисептика или красителя и др. по всему объему сушильно-пропиточной камеры обеспечивается трубопроводами с форсунками, смонтированным для подачи воды, раствора антипирена, антисептика, красителя или пара внутри сушильно-пропиточной камере, по крайней мере, в одной зоне и/или каждой зоне распределителей потока теплоносителя, по крайней мере, один из которых выполнен регулируемым.

23. Способ по п.1, отличающийся тем, что равномерное распределение воды, пара, антисептика или красителя по всему объему сушильно-пропиточной камеры обеспечивается при помощи, по крайней мере, одного вентилятора и трубопроводов с форсунками, смонтированными в полуцилиндрических боковых стенках сушильно-пропиточной камеры перед распределителями потока теплоносителя, по крайней мере, один из которых выполнен регулируемым.

24. Способ по п.1, отличающийся тем, что равномерное распределение теплоносителя, воды, пара, антисептика или красителя по всему объему сушильно-пропиточной камеры осуществляется, по крайней мере, при помощи одного вентилятора, ось крыльчатки которого по отношению к продольной оси сушильно-пропиточной камеры смонтирована внутри полуцилиндрической стенки под углом от 60 до 120°, связана при помощи вала с электродвигателем, смонтированным с наружной стороны полуцилиндрической стенки при помощи герметичного вакуумного уплотнения.

25. Способ по п.1, отличающийся тем, что нагрев теплоносителя в сушильно-пропиточной камере осуществляется при помощи, по крайней мере, одного электрокалорифера с оребренными электрическими ТЭНами и/или жидкостным трубчатым, и/или оребренным, и/или паровым трубчатым и/или оребренным теплообменником.

26. Способ по п.1, отличающийся тем, что сушка, пропитка древесины пропитывающими жидкостями осуществляются в поперечном сечении сушильно-пропиточной камеры, выполненной в виде прямоугольника, квадрата, круга.

27. Способ по п.1, отличающийся тем, что загрузка древесины на сушку, пропитку и выгрузка осуществляются через шарнирно смонтированную полуцилиндрическую торцевую стенку, установленную с одной и/или с каждой из торцевых сторон сушильно-пропиточной камеры.

28. Способ по п.1, отличающийся тем, что соединение сушильно-пропиточной камеры с атмосферой при превышении давления пара выше атмосферного в процессе нагрева древесины осуществляется при помощи обратного клапана, смонтированного на боковой или потолочной части сушильно-пропиточной камеры.

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2228498C2 |

| ЭЛЕКТРОЛИЗЕР С ТРУБЧАТЫМИ ДИАФРАГМАМИ | 1935 |

|

SU48218A1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279024C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2213309C1 |

| US 4017980 A, 19.04.1977. | |||

Авторы

Даты

2009-04-10—Публикация

2007-04-03—Подача