Изобретение относится к деревообрабатывающей промышленности, преимущественно к изготовлению клееных деревянных изделий и древесных композитов.

Известен клей, содержащий карбамидоформальдегидную смолу, фосфат аммония для снижения выделения формальдегида из древесных плит на формальдегидсодержащем клее, хлорид аммония и воду. Недостатком является недостаточная прочность клеевых слоев [1] .

Наиболее близким к изобретению является клей, содержащий карбамидоформальдегидную смолу и отвердитель на основе водного раствора смеси хлорида аммония и фосфорной кислоты [2] . Вследствие высокой кислотности клея его недостатком является низкая жизнеспособность и неполная тримеризация при 100оС, обусловливающая токсичность отвержденного клея и низкую прочность изделий с его использованием.

Технической задачей изобретения является повышение жизнеспособности клея и снижение токсичности клеевых изделий без ухудшения их прочности.

Поставленная задача достигается тем, что клей, включающий карбамидоформальдегидную смолу, отвердитель и воду, содержит в качестве отвердителя состав, включающий, мас. % :

Хлорид аммония 15-20

Фосфорная кислота 0,5-3,0

Гипс 10-15

Карбамид 30-38

Вода Остальное и дополнительно модификатор, содержащий, мас. % :

Хлорид аммония 2-15

Фосфорная кислота 2-5

Аммиачная вода 18-30

Фосфат аммония 20-30

Вода Остальное при следующем соотношении компонентов в клее, мас. % :

Карбамидоформальдегидная смола 56-82

Отвердитель 0,4-15,0

Модификатор 5-30

Вода Остальное

В качестве гипса в клее возможно использование вяжущего гипсового (полуводного гипса) или фосфогипса (двуводного гипса), в качестве фосфата аммония: аммофоса (смеси моноаммоний- и диаммонийфосфатов), диаммонийфосфата или жидкого комплексного удобрения (например, ЖКУ 10-34). В качестве хлорида аммония как хлорида аммония, так и реагента ОХА - отхода производства полиэтиленполиаминов ТУ 6-05-930-78 (содержание хлорида аммония 95% , полиэтиленполиамина - 5% ). Лабораторной и промышленной практикой установлена эквивалентность химической активности этих двух ингредиентов по отношению к смоле при их равном массовом содержании в клее.

В клее используют следующие ингредиенты:

хлорид аммония ГОСТ 2210-73

ортофосфорную кислоту термическую техническую (73% -ную) ГОСТ 10678-76

вяжущее гипсовое, марки Г-25, ГОСТ 125-79

фосфогипс, ТУ 113-08-557-84

карбамид технический, марки Б, ГОСТ 2081-75

аммиачную воду техническую, 25% -ную, ГОСТ 9-72

аммофос, ТУ 6-08-27-66 (содержание азота 11,2% , фосфорного ангидрида 42,1% , рН насыщенного водного раствора 4)

диаммонийфосфат технический, ГОСТ 8515-75 (рН насыщенного водного раствора 6)

Жидкое комплексное удобрение ЖКУ 10-34, ТУ 6-08-414-78 (76% -ный водный раствор аммонийфосфатов следующего состава, по сухому веществу, мас. % : моноаммонийфосфат 18; диаммонийфосфат 19; диаммонийпирофосфат 46; диаммонийтриполифосфат 17, рН 9,2)

Карбамидоформальдегидная смола КФ МТ - 15, ТУ 6-06-12-88 (молярное соотношение карбамид-формальдегид 1: 1,17, массовая доля сухих веществ 65,7% , рН 7,3).

Цель изобретения достигается за счет буферного действия на клей смеси фосфатов аммония и аммонийгидрофосфатов кальция, обеспечивающего высокую жизнеспособность клея при 20оС и возможность путем варьирования соотношения компонентов клея изменять в широких пределах время отверждения клея при 100оС, что делает клей пригодным для применения при любых технологических режимах изготовления клееных изделий и древесных композитов.

Значительное содержание аминопроизводных в клее обеcпечивает cвязывание cвободного формальдегида при отверждении клея и тем самым - низкую токсичность клееных изделий, а также улучшение санитарно-гигиенических условий производства изделий. Наличие в клее химически активных по отношению к смоле ингредиентов обусловливает необходимую степень отверждения клея с вовлечением всех метилольных групп смолы, т. е. высокую прочность клеевого слоя. Клей не содержит дефицитных и дорогостоящих химических материалов.

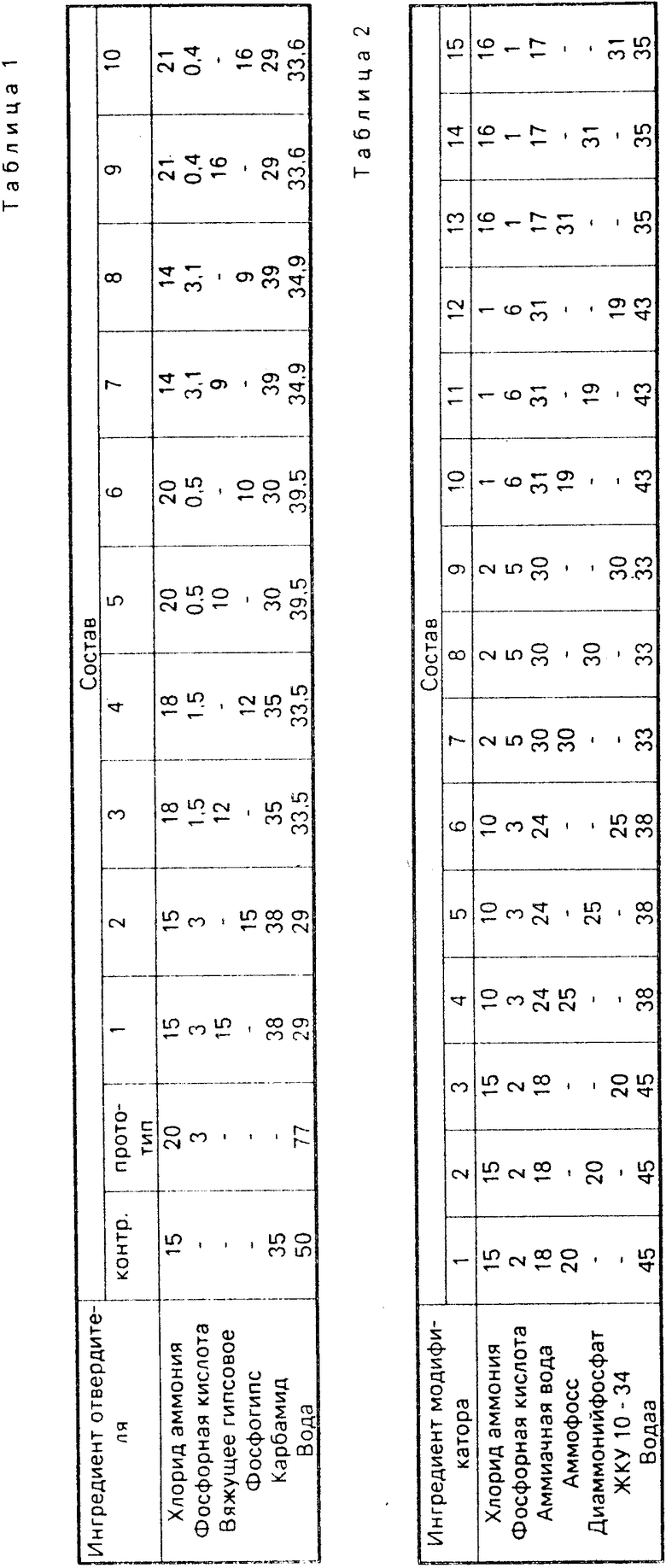

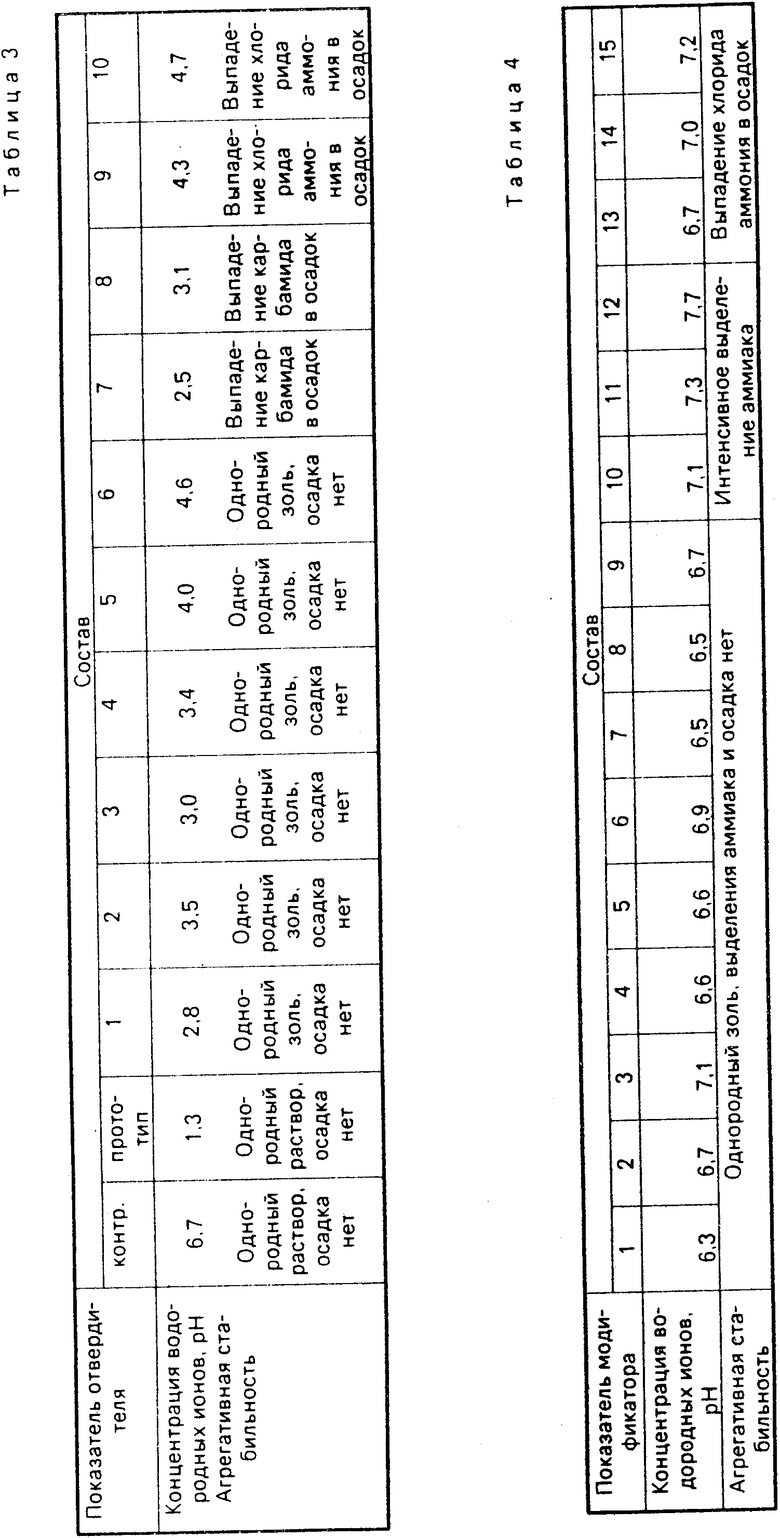

Отвердитель готовят в обогреваемой емкости с мешалкой при 55 ± 5оС растворением в воде его ингредиентов, модификатор - растворением в воде при 20оС ингредиентов модификатора до получения однородного золя. Клей готовят перемешиванием компонентов клея при 20оС со смолой. Примеры рецептур отвердителя приведены в табл. 1, модификатора - в табл. 2, их характеристики - соответственно в табл. 3 и 4. В табл. 5 приведены варианты состава клея. Поскольку предварительными опытами установлено, что показатели клея и клееных изделий в предлагаемых пределах содержания ингредиентов в отвердителе и модификаторе зависят главным образом от соотношения компонентов в клее, в табл. 5 варианты клея приняты по группам с одинаковым соотношением компонентов в клее.

Выделение формальдегида при отверждении клея определяют путем помещения 5 г клея в колбу с добавлением 5,8 г воды. К колбе присоединяют обратный холодильник и помещают колбу в кипящую водяную баню на 30 мин. После удаления колбы из бани в колбу через обратный холодильник заливают 150 г воды. Навеску отвержденного клея измельчают и промывают водой. Общий объем промывной воды доводят до 500 мл и иодометрически определяют количество формальдегида в промывной воде, которое выражают в процентах от навески клея. Значения показателей клея приведены в табл. 6.

П р и м е р 1: Склеивание деревянных заготовок по толщине. Расход клея на 1 м2 склеиваемой поверхности 300 г, удельное давление 1,0 МПа, выдержка под давлением 8,5 мин, температура прессования 145оС, выдержка образцов перед механическими испытаниями 8 ч.

Испытания выполняют согласно ГОСТ 15613-70. Результаты испытаний приведены в табл. 7.

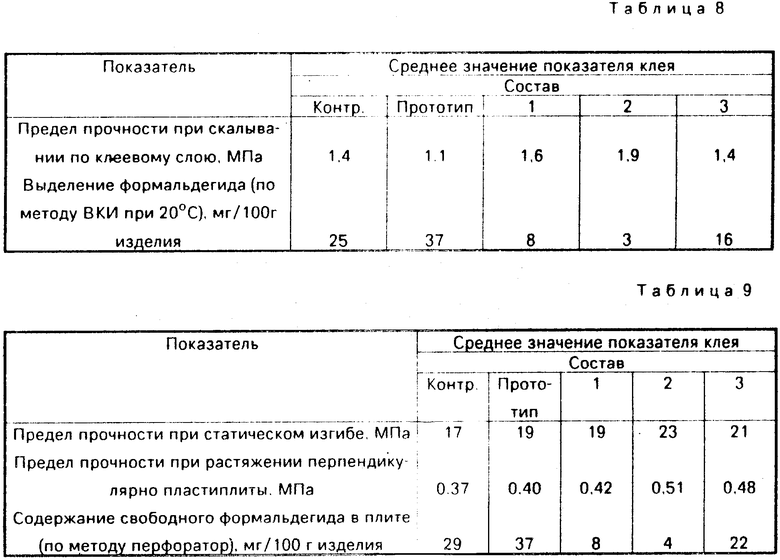

П р и м е р 2 (склеивание шпона в производстве фанеры): шпон из хвойной древесины толщиной 2 мм, расход клея 130 г/м2, время выдержки пакета до подпрессовки 10 мин при 25оС, продолжительность горячего прессования при 120оС и давлении 1,6 МПа 4,5 мин. Предел прочности при скалывании по клеевому слою определяют по ГОСТ 9624-72 через 24 ч после изготовления фанеры. Результаты испытаний приведены в табл. 8.

П р и м е р 3 (изготовление однослойных древесностружечных плит): сухую березовую стружку с влажностью 2,5% проклеивают клеем, после смешения клея со стружкой вводят расплав парафина - 1% от массы стружки, формируют ковер, подпрессовывают в брикет и прессуют при 170оС и максимальном давлении 2,7 МПа в течение 8,5 мин. Расход клея (по сухой смоле в клее) 12% от массы стружки. После горячего прессования плиты охлаждают с принудительным обдувом. Нешлифованные плиты с плотностью 720 кг/м3, толщиной 16 мм испытывают через 3 сут после изготовления. Испытания выполняют согласно ГОСТ 634-88, 10635-88, 10638-78. Содержание свободного формальдегида в плите определяют по ГОСТ 26678-88.

Результаты испытаний плит приведены в табл. 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПРОДУКЦИИ ИЗ ДРЕВЕСИНЫ | 2004 |

|

RU2281966C2 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ (ВАРИАНТЫ) | 2003 |

|

RU2258728C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140937C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ФАНЕРЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЛЯ НЕЕ НАПОЛНИТЕЛЯ | 2012 |

|

RU2495896C1 |

| НИЗКОТОКСИЧНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ФАНЕРЫ | 2010 |

|

RU2429267C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2068427C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОРОШКООБРАЗНЫХ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРОВ | 2016 |

|

RU2616924C1 |

| КОНСТРУКЦИОННЫЙ ПЛИТНЫЙ МАТЕРИАЛ, ВЫПОЛНЕННЫЙ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ЧАСТИЦ, ПРОПИТАННЫХ КЛЕЕМ | 2008 |

|

RU2398676C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ СЛОИСТЫХ МАТЕРИАЛОВ И СПОСОБ ПОЛУЧЕНИЯ ДЛЯ НЕЕ НАПОЛНИТЕЛЯ | 2004 |

|

RU2264426C1 |

| Клей | 1982 |

|

SU1121280A1 |

Использование: для изготовления клееных деревянных изделий и древесных композитов. Сущность изобретения: клей содержит карбамидоформальдегидную смолу 56 - 82% , отвердитель 0,4 - 15,0 % , который содержит хлорид аммония 15 - 20% , фосфорную кислоту 0,5 - 3,0% , гипс 10 - 15% , карбамид 30 - 38% , воду - остальное, модификатор 5 - 30% , который содержит хлорид аммония 2 - 15% , фосфорную кислоту 2 - 5% , аммиачную воду 18 - 30% , воду - остальное, фосфат аммония 20 - 30% , воду - остальное. Клей готовят смешением компонентов со смолой при 20С. Характеристика свойств: предел прочности при скалываний по клеевому слою 1,4 - 1,6 МПа, содержание свободного формальдегида в плите 4 - 22 мг/100 г изделия, жизнеспособность при 20С 9 - 18 ч. 9 табл.

КЛЕЙ, включающий карбамидоформальдегидную смолу, отвердитель и воду, отличающийся тем, что клей содержит в качестве отвердителя состав, включающий, мас. % :

Хлорид аммония 15 - 20

Фосфорную кислоту 0,5 - 3,0

Гипс 10 - 15

Карбамид 30 - 38

Воду Остальное

и дополнительно модификатор, содержащий, мас% :

Хлорид аммония 2 - 15

Фосфорную кислоту 2 - 5

Аммиачную воду 18 - 30

Фосфат аммония 20 - 30

Воду Остальное

при следующем соотношении компонентов в клее, мас. % :

Карбамидоформальдегидная смола 56 - 82

Отвердитель 0,4 - 15,0

Модификатор 5 - 30

Вода Остальное

Авторы

Даты

1994-04-30—Публикация

1992-06-30—Подача