Изобретение относится к области строительных материалов, в частности к способу получения теплоизоляционного материала многоцелевого назначения, используемого для теплоизоляции строительных конструкций и изделий, холодильных и рефрижераторных установок, в качестве упаковочного материала промышленного и бытового оборудования.

Известен состав для получения теплоизоляционного материала, включающий (мас. %): карбамидо-формальдегидную смолу 40,3-60,7, кислотный отвердитель 4-10, наполнитель 18-28, поверхностно-активное вещество 0,3-0,7, карбамид 12-14 и силикат натрия 5-7. Недостатком известной композиции является относительно высокое водопоглощение готовых изделий и высокое содержание вредных примесей [1].

Известен способ изготовления теплоизоляционных изделий на основе (мас. %): карбамидо-формальдегидной смолы 21-50, хлористого аммония 0,2-0,6, полуводного фосфогипса 10-16, пенополистирольные гранулы 10,8-14,4, сульфитный щелок 9-14, перлитовый песок 15-19 и вода - остальное, включающий процесс приготовления пен из водного раствора пенообразователя НП-1 в быстроходном смесителе с последовательным введением в пену гранул пенополистирола, карбамид-формальдегидной смолы, хлористого аммония, полуводного фосфогипса, сульфатного щелока, воды и перлитвого песка. Недостатком известного способа является относительно низкая прочность готовых изделий и повышенное содержание свободного формальдегида.

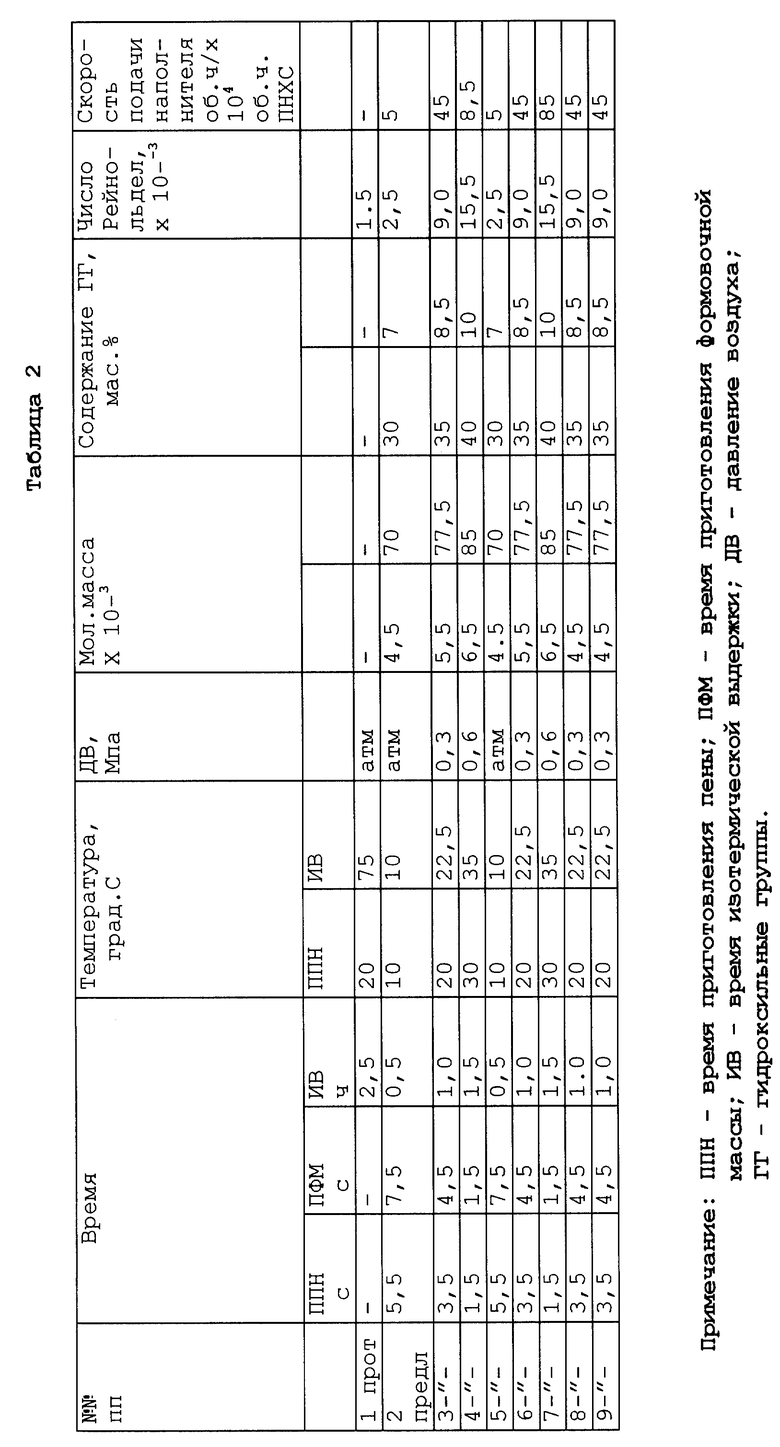

Технической задачей изобретения является повышение прочности готовых изделий и уменьшение содержания свободного формальдегида.

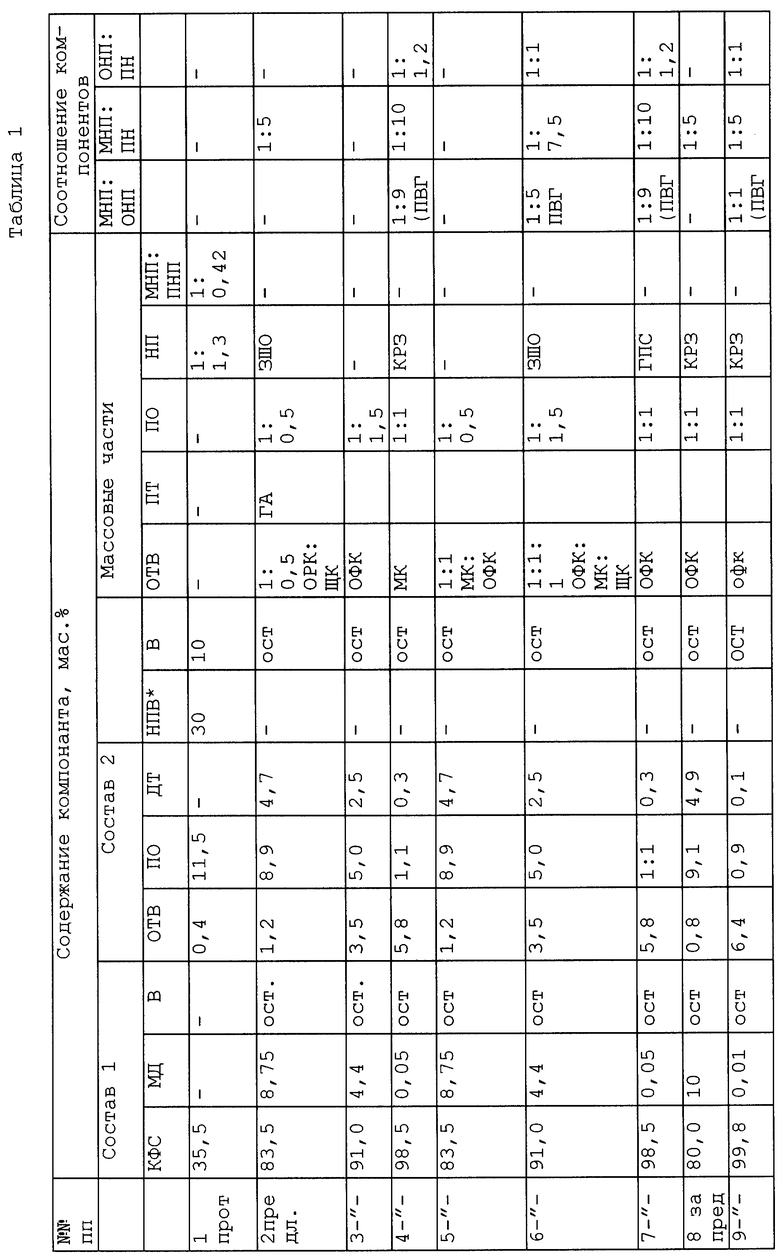

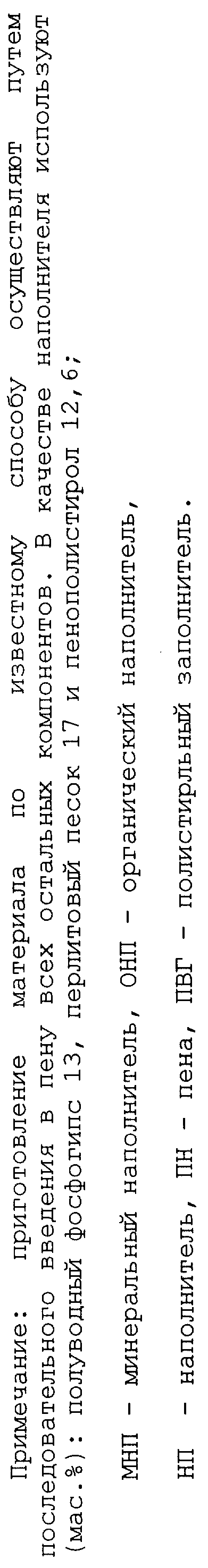

Решение технической задачи достигается тем, что способ изготовления теплоизоляционного материала, включает приготовление формовочной пеномассы, формовку изделий, изотермическую выдержку и расформовку готовых изделий, причем приготовление формовочной пеномассы осуществляют путем аэродинамического смешения двух жидких составов 1 и 2 при их массовом соотношении равном 1: (0,3-1,5) в присутствии сжатого воздуха при избыточном давлении 0-0,6 МПа в течение 1,5-5,5 с при t = 10-30oC до образования устойчивой пены плотностью 15-75 кг/м3 с последующим принудительным механическим перемешиванием пены до образования однородной гетерогенной формовочной пеномассы в течение 1,5-7,5 с, которую укладывают в формы и подвергают изотермической выдержке в течение 0,5-1,5 ч при температуре 10-35oC до достижения распалубочной прочности, жидкий состав 1 готовят на основе карбомидоформальдегидной смолы с добавлением модификатора и воды при следующем соотношении компонентов в мас. %:

Карбамидоформальдегидная смола - 83,5-98,5

Модификатор - 0,05-8,75

Вода - Остальное

причем в качестве модификатора используют карбамид или поливиниловый спирт молекулярной массой 4500-6500 с содержанием гидроксильных групп 30-40% по массе или карбоксиметилцеллюлозу молекулярной массой 70000-85000 с содержанием гидроксильных групп 7-10%, или натриевое, или калиевое жидкое стекло с модулем основности 0,95-1,2, или водную дисперсию полимеров на основе мономеров стирола, или винилхлорида, винилиденхлорида, винилацетата, метилакритала, метилметакрилата, акрилонитрила, винилакрила, или водную дисперсию сополимеров на их основе, или натриевую соль сульфированного продукта конденсации нафталина, или стирола, или фенола с формальдегидом, или натриевую соль сульфированного продукта конденсации отходов производства нафталина или стирола, или фенола с формальдегидом, жидкий состав 2 готовят на основе отвердителя, пенообразователя, детоксиканта и воды при их следующем соотношении мас.%:

Отвердитель - 1,2-5,8

Пенообразователь - 1,1-8,9

Детоксикант - 0,3-4,7

Вода - Остальное

после образования устойчивой пены плотностью 15-75 кг/м3 добавляют минеральный или органический заполнитель, в качестве отвердителя используют ортофосфорную кислоту или щавелевую кислоту, или борную кислоту, или муравьиную кислоту, или их калиевые или натриевые соли или их двойные или тройные смеси при их массовом соотношении компонентов 1:(0,5-1) или 1:(0,5-1): (0,5-1) соответственно, или гидроксид аммония и его соли, а в качестве пенообразователя используют смесь натриевых или триэтиламиновых солей алкилсерных кислот фракции C10-C16 и натриевых или триэтиламиновых солей сульфатов моноэтаноламидов синтетических жирных кислот фракции C15-C16 при их массовом соотношении 1: (0,5-1,5), или нейтрализованный очищенный контакт Петрова, или пасту ДС-РАС, или смесь триэтаноламиновых солей алкилсульфатов фракции C10-C13, или смесь вторсульфатов спиртов крекинг-дистиллатов фракции 140-180 и 240-320oC, или смесь вторалкилсульфатов натрия, или диметилалкилбензил аммоний хлорид, или их двойные или тройные смеси при массовом соотношении 1:(0,5-1,5), а в качестве детоксикантов используют карбамид, или солянокислый гидроксиламин, или поливиниловый спирт, или карбоксиметилцелюлозу, или их бинарные или тройные смеси при их массовом соотношении 1:1 или 1:1:1, в качестве минерального наполнителя используют тонкодисперсные или пористые сыпучие материалы на основе: кремнезема или золошлаковых отходов мусоросжигательных заводов или золошлаковых отходов металлургических производств, или керамзита, или гипса или силиката калия или натрия, или мрамора, или гранита, или технического углерода, или пород горных выработок; а в качестве органического заполнителя используют отходы производства или полимерную крошку фракции 0,01-5 мм, или гранулы вспененных полимеров: полистирола, или полиэтилена, или поливинилхлорида, или поливинилиденхлорида, или поливинилацетата, или полиакрилонитрила, или полиуретана фракции 0,01-10 мкм, или бинарные или тройные смеси при их массовом соотношении 1:(0,5-1,5) или 1: (0,5-1,5): (0,5-1,5) соответственно, или смесь минерального и органического наполнителя при их соотношении 1: (1-9) объемных частей, минеральный или органический наполнитель, или их сухую смесь вводят в сформировавшуюся устойчивую инициированную пену с кратностью вспенивания 3,5-55,5 при объемном соотношении минеральный наполнитель:пена, равном 1:(5-10) и органический наполнитель: пена, равном 1:(0,8-1,2) и непрерывном перемешивании формовочной пеномассы при числе Рейнольдса 2500-15000 со скоростью подачи 0,0005-0,0085 объемной части наполнителя на одну объемную часть пены в секунду.

Предлагаемый способ позволяет получать экологически чистый теплоизоляляционный материал с улучшенными прочностными характеристиками. Выделяющиеся в момент самопроизвольной каталитической полимеризации вредные примеси тут же вступают в химическое взаимодействие со специальными детоксикантами и нейтрализуются в теле материала с образованием твердых, нелетучих соединений, прочно удерживаемых матрицей полимера, что делает материал экологически безопасным в жилом и социально-культурном строительстве.

В работе были использованы следующие исходные материалы: карбамидоформальдегидная смола КФ-0,14 ГОСТ 14231-78, крепитель М-3 по ТУ 6-06-0203398-388-90, смола М-70 по ТУ 13-369-77, алкилбензосульфокислота по ТУ 2481-003-00209906-93, ортофосфорная кислота по ГОСТ 6552-80, модификатор ФОК-М по ТУ 2601-156-00284807-96, технический углерод по ВТУ-17-10-11-95, вода по ГОСТ 249202-81, жидкое стекло калиевое по ТУ 6-18-204-74, жидкое стекло натриевое по ГОСТ 13078-81, пенообразователь ПО-1 по ГОСТ 66948-80, ПО-6К по ТУ 38.10740-82, ТЭАС по ТУ 38.107127, ПО-ЗА по ТУ 38.10923-75, крепитель ВК-1 по ТУ 6-06-0803396-8890, алкилдиметилбензиаммоний хлорид по ТУ 9392-001041383450-96, модификатор С-3 по ТУ 6-36-0204229-625-90, полистирольный заполнитель по ТУ 5612-161-00284807-96, золошлаковые отходы мусоросжигательного завода N 3 (г. Москва), гипс, керамзитовая пыль, карбамид по ГОСТ 2081-92, стекловолокно по ТЦ 21-23-12-110-96.

Результаты практической реализации предлагаемого технического решения приведены в табл. 1-3. Как следует из данных табл. 3, применение предложенного технического решения (примеры 2-7) позволяют получать экологически чистый теплоизоляционный материал с высокими физико-механическими показателями. При неизменной плотности готового материала, его прочность выросла примерно в четыре раза (пример 3) по сравнению с прочностью известного материала (пример 1). При этом уровень водопоглощения понизился в три раза (примеры 1 и 3 соответственно). Применение предлагаемого технического решения за пределами заявленных условий не приводит к достижению желаемых результатов (примеры 8-9).

Источники информации:

1. RU 1834870 C1, 1993.

2. SU 1505909 A, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140943C1 |

| СПОСОБ ФИЗИКО-ХИМИЧЕСКОЙ ДЕТОКСИКАЦИИ И УТИЛИЗАЦИИ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 1997 |

|

RU2123989C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗАВТОКЛАВНОГО ОСОБО ЛЕГКОГО БЕТОНА НА ЦЕМЕНТНОМ ВЯЖУЩЕМ | 1997 |

|

RU2132835C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2120429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛЬНОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2100322C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 1997 |

|

RU2136635C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2078744C1 |

| ГИДРОФОБНЫЙ СЫПУЧИЙ МАТЕРИАЛ | 1995 |

|

RU2109706C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2109788C1 |

| ШЛАКОЩЕЛОЧНОЙ ЯЧЕИСТЫЙ БЕТОН | 1996 |

|

RU2123484C1 |

Изобретение относится к области строительных материалов, в частности к способу получения теплоизоляционного материала, используемого для теплоизоляции строительных конструкций и изделий, холодильных установок, кабин и кузовов автомобилей, железнодорожных вагонов и вагонов метро, судов, а также в качестве упаковочного материала промышленного и бытового оборудования. Способ включает приготовление формовочной пеномассы путем аэродинамического смешения жидкого состава на основе карбамидоформальдегидной смолы с добавлением модификатора и воды и жидкого состава на основе отвердителя в присутствии сжатого воздуха до образования устойчивой пены. После чего осуществляют формование изделий, изотермическую выдержку в течение 0,5 - 1,5 ч при 10 - 35oС и расформовку готовых изделий. Технический результат - повышение прочности готовых изделий с уменьшением содержания свободного формальдегида. 4 з.п. ф-лы, 3 табл.

Карбамидоформальдегидная смола - 83,5 - 98,5

Модификатор - 0,05 - 8,75

Вода - Остальное

причем в качестве модификатора используют карбамид или поливиниловый спирт мол. м. 4500 - 6500 с содержанием гидроксильных групп 30 - 40% по массе, или карбоксиметилцеллюлозу мол. м. 70000 - 85000 с содержанием гидроксильных групп 7 - 10%, или натриевое или калиевое жидкое стекло с модулем основности 0,95 - 1,2, или водную дисперсию полимеров на основе мономеров стирола или винилхлорида, винилиденхлорида, винилацетата, метилакрилата, метилметакрилата, акрилонитрила, винилакрила, или водную дисперсию сополимеров на их основе, или натриевую соль сульфированного продукта конденсации нафталина, или стирола, или фенола с формальдегидом, или натриевую соль сульфированного продукта конденсации отходов производства нафталина, или стирола, или фенола с формальдегидом, жидкий состав 2 готовят на основе отвердителя, пенообразователя, детоксиканта и воды при их следующем соотношении, мас.%:

Отвердитель - 1,2 - 5,8

Пенообразователь - 1,1 - 8,9

Детоксикант - 0,3 - 4,7

Вода - Остальное

2. Способ изготовления теплоизоляционного материала по п.1, отличающийся тем, что после образования устойчивой пены плотностью 15 - 75 кг/м3 добавляют минеральный или органический наполнитель.

| СИСТЕМА АВТОМАТИЧЕСКОЙ РЕГИСТРАЦИИ И СУММИРОВАНИЯ РАСХОДА МАТЕРИАЛОВ | 0 |

|

SU207426A1 |

| КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТОВ | 0 |

|

SU360778A1 |

| Состав для изготовления теплоизоляционного материала | 1991 |

|

SU1834870A3 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1987 |

|

SU1505909A1 |

Авторы

Даты

1999-11-10—Публикация

1997-05-22—Подача