Изобретение относится к строительству и может быть использовано при производстве черепицы и устройстве кровель из нее.

В строительстве известны черепицы различных форм (Государственный общесоюзный стандарт 1808-54. Глиняные черепицы; Топоркова А. А. Глиняная черепица. М. : Госстройиздат, 1968, с. 7, рис. 1-а, 1-б, 1-г). Черепица плоская ленточная имеет отверстие для гвоздевого крепления, пазовая ленточная - шипы для зацепа за черепной брусок или шипы с отверстиями для гвоздевого или привязного крепления, черепица штампованная пазовая - шипы и привязное ушко.

Недостатками указанных видов черепицы являются

повышенная трудоемкость монтажа кровли и (при необходимости) демонтажа в связи с гвоздевым или привязным креплением;

сложность технологии производства черепицы, зависящая от необходимости выполнения элементов крепления (отверстий, ушек, шипов и др. );

повышенная толщина, а следовательно, и вес при недостаточной эксплуатационной прочности, обусловленные тем, что каждая из указанных видов черепиц "подвешивается" верхней своей частью к черепному бруску, а нижний ее конец остается свободно висящим, противостоит подъемным ветровым силам лишь собственным весом и, кроме того, при снеговых и ветровых нагрузках испытывает только растяжение и изгиб (т. е. усилия, противодействующие самым слабым свойствам сопротивления керамики разрушению), вследствие чего подвергается сколу шипов, привязных элементов и поперечному излому с разрывом;

снижение срока службы кровли из-за коррозии металлических элементов крепления.

Известны также типы черепиц, укладываемых на кровлю без крепежных устройств, скрепляющихся с черепными брусками лишь за счет сил трения и собственного веса каждой черепицы (патент Франции N 2223529, кл. Е 04 D 1/16, 1974). Черепица по этому патенту является наиболее близкой по технической сущности и достигаемому результату, хотя и имеет продольные ребра жесткости, но обладает рядом существенных недостатков, а именно не обеспечивает плотности бокового продольного соединения со смежными черепицами;

слабо противостоит ветровым подъемным нагрузкам лишь за счет собственного веса и сил трения торцов ребер жесткости о черепной брусок;

возможна к изготовлению наименее технологичным способом - цикличным прессованием или штамповкой, а не непрерывно-поточным;

наличие ребер жесткости короче длины черепицы на ее рабочей (нечердачной) поверхности препятствует соскальзыванию снега с кровли, создавая долгодействующие нагрузки на кровлю.

Целью изобретения является снижение трудоемкости монтажа и (при необходимости) демонтажа за счет безгвоздевого и беспривязного крепления, упрощение технологии изготовления черепицы и монтажа кровли, повышение прочности черепицы и кровли и снижение веса ее удельной площади.

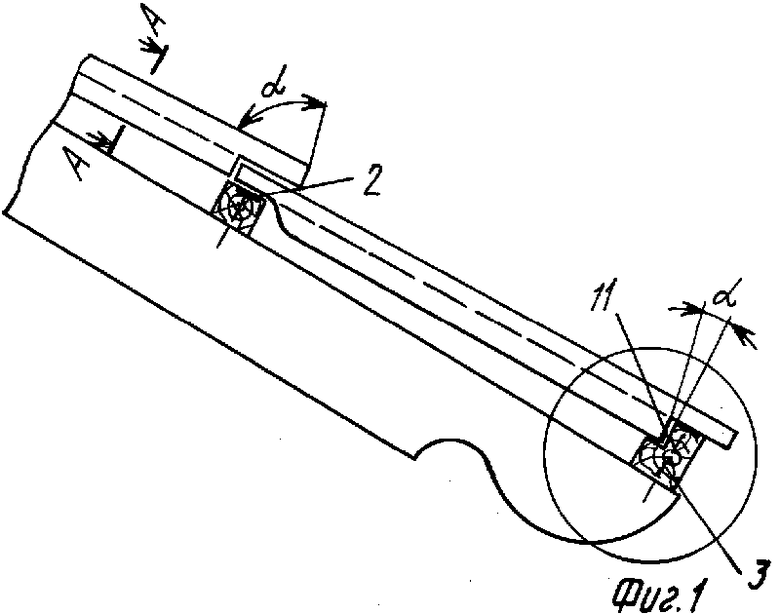

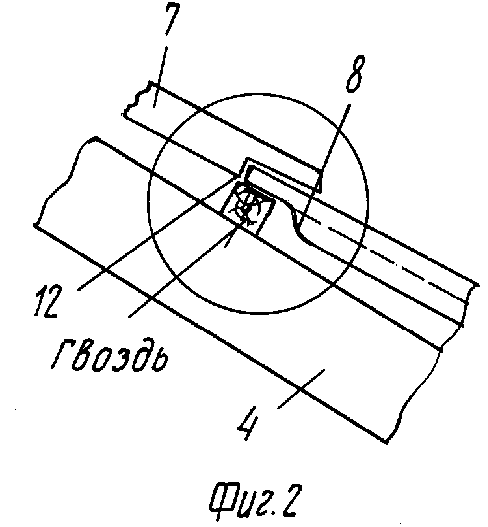

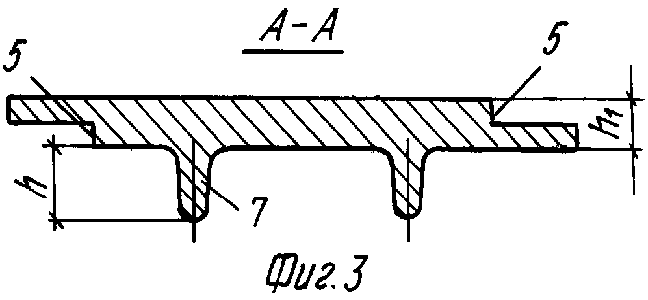

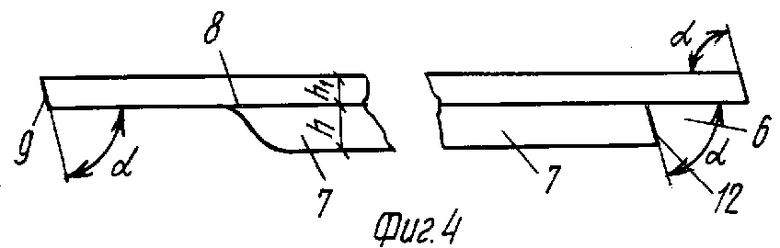

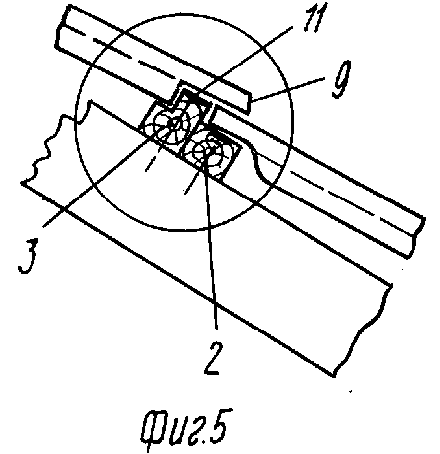

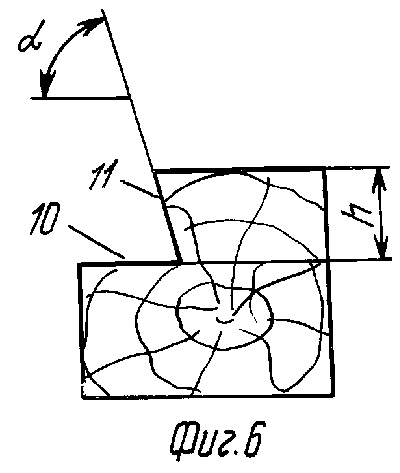

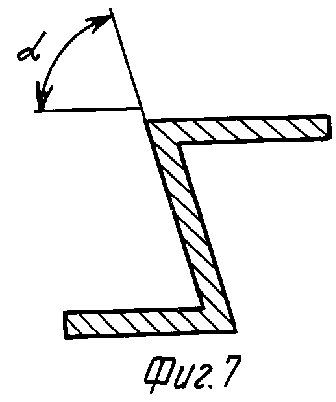

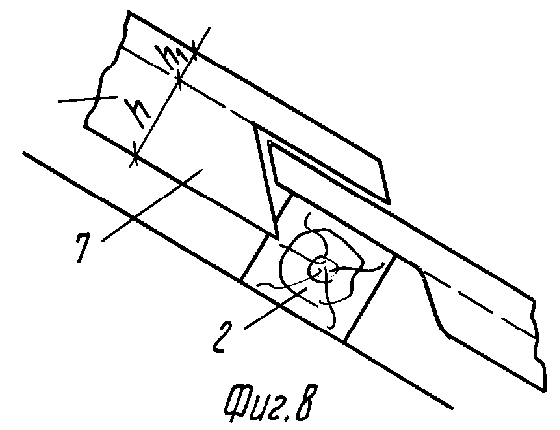

На фиг. 1 показан узел крепления черепицы к нижнему упорному черепному бруску специального поперечного сечения, упорный брусок является обязательным, самым нижним по скату (на свесе) элементом кровли из самозакрепляющейся черепицы; на фиг. 2 показан узел расположения черепиц на обычном промежуточном черепном бруске и крепление их между собой и бруском; на фиг. 3 - поперечное сечение черепицы, сечение А-А на фиг. 1; на фиг. 4 - продольный профиль черепицы; на фиг. 5 - узел установки дополнительного упорного бруска; на фиг. 6 - поперечный профиль упорного черепного бруска; на фиг. 7 - фигурная металлическая пластина; на фиг. 8 - узел крепления соединения черепиц в "шпунт" и к бруску.

Кровля выполняется из самозакрепляющейся черепицы, уложенной на обычные 2 и упорные 3 черепные бруски обрешетки, прикрепленные к стропилам 4.

Черепица имеет по всей длине на продольных гранях два паза 5 (на одной грани сверху, а на противоположной - снизу) для бокового соединения со смежными черепицами и поперечные элементы крепления в виде выемок 6 на передних частях ребер 7 жесткости. Ребра жесткости расположены снизу параллельно продольной оси черепицы, имеют высоту h, превышающую толщину черепицы h1, а с противоположной выемке стороны короче черепицы на ширину опорной поверхности обычного и упорного черепных брусков и выполнены со скосом 8.

Торцевые грани 9 черепицы и выемок на ребрах 12 расположены под углом α (фиг. 1,4) к плоскости черепицы, оптимальная величина которого находится в пределах 30-75о в зависимости от крутизны ската кровли.

В упорных брусках также выполнены сверху продольные пазы 10 с упорными гранями 11, имеющими тот же угол α и глубину, равную высоте ребра жесткости черепицы h. Упорные бруски по высоте превышают обычные черепные бруски на толщину черепицы h1 и кроме укладки на свесе кровли (кроме самого нижнего в кровле положения) могут укладываться выше по скату кровли через несколько рядов черепицы вплотную к обычным брускам со стороны конька (фиг. 5) в зависимости от крутизны ската кровли и его длины.

Самозакрепляющаяся черепица укладывается на кровлю не подвеской верхней части к вышерасположенному черепному бруску и несвободным наложением на нижний брусок или нижерасположенную черепицу "внахлест" своей нижней частью, а упором как бы "в шпунт" расположенными под углом α торцами выемок 6 в ребрах 7 в соответствующего профиля пазы 10 упорных черепных брусков, или в верхний скошенный под этим же углом α торец нижерасположенной черепицы и частично в обычный черепной брусок под ней (фиг. 8).

Предлагаемая черепица, уложенная в кровлю не "подвесом", а "упором", находится под постоянным сжатием от вышерасположенных рядов и снеговых нагрузок, работая таким образом как сжато-напряженная конструкция, причем с возрастанием снеговых и ветровых нагрузок возрастает усилие сжатия, вследствие чего возрастают прочность соединения между черепицами, черепицами и брусками и несущая способность самих черепиц.

Указанный метод монтажа самозакрепляющейся черепицы обеспечивает использование ее лучшего прочностного качества - сжатия, а не растяжения и излома, при сниженных толщине и веса.

Во избежание скола упорных брусков в местах возможных повреждений, трещин, ослаблений в их паз 10 может укладываться фигурная металлическая пластина (фиг. 7) соответствующего профиля.

Конструктивная форма самозакрепляющейся черепицы позволяет осуществлять ее изготовление наиболее экономичным экструзионным методом пластичного формования, сократить трудоемкость сооружения кровли, повысить прочность черепицы и кровли при снижении веса и улучшении эксплуатационных качеств.

Технико-экономический эффект определяется в каждом конкретном случае.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛИТКА ДЛЯ КРОВЕЛЬНОГО ПОКРЫТИЯ | 1992 |

|

RU2054102C1 |

| СТРОПИЛЬНАЯ СИСТЕМА | 2024 |

|

RU2841021C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛИСТОВОЙ КРОВЛИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260660C1 |

| КРОВЕЛЬНАЯ ЧЕРЕПИЦА | 2001 |

|

RU2184820C1 |

| КРОВЛЯ СО СРЕДСТВАМИ ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ НАЛЕДИ И СОСУЛЕК | 2021 |

|

RU2779365C1 |

| НАРУЖНЫЙ НЕСУЩИЙ КАРКАС ЗДАНИЯ НА ТРЕХ ОПОРАХ | 2019 |

|

RU2713054C1 |

| СПОСОБ СОЕДИНЕНИЯ ФАЛЬЦЕВОЙ КРОВЛИ СО СТРОПИЛАМИ И УТЕПЛИТЕЛЕМ | 2013 |

|

RU2533463C1 |

| КРОВЕЛЬНАЯ ПАНЕЛЬ И КОМПЛЕКТ ДЛЯ КРОВЛИ, ВКЛЮЧАЮЩИЙ КРОВЕЛЬНУЮ ПАНЕЛЬ | 2024 |

|

RU2833384C1 |

| МЕТАЛЛИЧЕСКАЯ КРОВЛЯ КРЫШИ И СПОСОБ ЕЕ ВОЗВЕДЕНИЯ | 2004 |

|

RU2273706C1 |

| ФОРМОВАННАЯ ПАНЕЛЬ ДЛЯ ПОКРЫТИЯ И ЧЕРЕПИЧНАЯ КРОВЛЯ | 1994 |

|

RU2119570C1 |

Использование: в строительстве при устройстве кровель. Кровля из гончарной черепицы с безгвоздевым и беспривязным креплением, имеет боковые элементы крепления в виде продольных пазов, контактирующих между собой способами соединения "в закрой", и поперечные элементы крепления в виде выемок в ребрах черепицы и упорных брусках обрешетки, контактирующих между собой и с брусками способом соединения "в шпунт". Ребра жесткости черепицы имеют высоту, превышающую толщину черепицы и имеют в верхней части скос, а упорные бруски обрешетки выполнены увеличенной высоты по сравнению с рядовыми брусками на толщину черепицы (без ребер) и укладываются обязательно в качестве нижнего элемента обрешетки на свесе кровли и при необходимости через несколько рядов по скату кровли. 3 з. п. ф-лы, 8 ил.

Авторы

Даты

1994-04-30—Публикация

1991-05-20—Подача