Изобретение относится к области строительства и может быть использовано для изготовления металлической листовой кровли крыш различных зданий.

Известен способ изготовления металлической листовой кровли различных зданий, описанный в книге Б.В.Белевич. "Технология кровельных работ". М.: Высшая школа, 1977, стр.134, 135, 173...180 и 307, который предусматривает сборку полос кровли на крыше здания путем сращивания подготовленных как одинарных, так и двойных картин в полосы кровли с помощью преимущественно двух молотков.

Такой способ малопроизводителен, небезопасен и утомителен для кровельщика.

Известный способ изготовления металлической листовой кровли заключается в изготовлении картин как одинарных, так и двойных на верстаках с последующим их сращиванием на скатах крыши. При изготовлении металлической листовой кровли, имеющей с боков фронтоны /в случае, например, 2-скатной крыши - незамкнутая кровля/, возникают значительные трудности в части крепления фронтонного края крайней полосы.

По чертежам, приведенным на стр.173 книги Б.В.Белевича. "Технология кровельных работ". М.: Высшая школа, крепление фронтального края крайней полосы кажется достаточно простым, но практически такое крепление не производится из-за значительных трудностей и заменяется креплением посредством гвоздей, забиваемых в металлический лист крайней полосы во фронтальный край примерно равномерно по длине.

Кроме этого, при обжиме стоячих и конькового фальцев с помощью двух молотков в обжатых местах перегиба сторон полок с двухгранными углами крайних полос возникают трещины при наклепах от ударов молотка с другим молотком.

Вся работа кровельщика на скатах крыши при изготовлении металлической листовой кровли небезопасна и черезвычайно утомительна.

Предлагаемый способ изготовления металлической листовой кровли предусматривает максимальное проведение операций по изготовлению металлической листовой кровли вне крыши: полностью готовых полос как промежуточных, так и крайних на раскладном настиле, на котором с помощью специальной рамки изготавливаются картины с кромками лежачих фальцев, и сращивание их в полосы с образованием в полосах различных обычных и двухгранных кромок как в промежуточных полосах, так и крайних. Изготовленная таким образом полоса с закрепленным блоком фиксации на торце переносится к основанию здания и затем с помощью блока подъема полосы поднимается посредством лебедки на скат крыши.

Все операции по изготовлению металлической листовой кровли на крыше производятся посредством использования конькового настила и различных брусков и блоков, при этом работа кровельщика неутомительна, с высокой степенью безопасности, значительно производительна с сокращением срока изготовления кровли и стоимости работ.

Такой способ изготовления удобен при наличии бригады кровельщиков из 2-х человек, автомашины "Газель" с тентом и необходимого инвентаря для механизированного изготовления металлической листовой кровли как на раскладном настиле, так и на скате крыши, при этом это возможно как в условиях города, так и в сельской местности.

Задачей настоящего изобретения является расширение функциональных возможностей предлагаемого способа изготовления металлической листовой кровли с обеспечением большей безопасности, срока службы кровли с уменьшенной стоимостью работ и срока изготовления, большей прочности крепления полос к обрешетке путем применения механизированных брусков и блоков для осуществления предлагаемого способа изготовления кровли с использованием конькового настила и различных кромкогибщиков, при этом полосы кровли собираются на раскладном настиле, установленном вне крыши.

Это достигается тем, что изготовление картин, их сращивание в полосы, включая и полосы с воротником трубы, производится на раскладном настиле, при этом в каждой полосе имеющая на продольных кромках разновысокие отгибы более высокая продольная кромка дополнительно отгибается до острого двухгранного порядка 15...20° угла с внешней стороны бруском отгиба совместно с прямоугольным уголком с клиновидной стенкой для изготовления острой двухгранной кромки промежуточной полосы.

В крайних полосах, например, двухскатной кровли более высокая кромка поочередно и равномерно по длине в сторону полосы загибается соответственно под углами 1...5° и 88...93° с плавными переходами между ними, один из которых с углом 88...93° шириной загиба, равной ширине крайнего кляммера, загибаются бруском загиба совместно с прямоугольным уголком для изготовления острой порядка 1...5° двухгранной кромки крайней полосы.

Соединение смежных полос и изготовление конькового и стоячих фальцев производятся на крыше посредством блоков обжима стоячих и конькового фальцев и блоков загиба и обжима крайних кляммеров и двухгранной под углом 88...93° кромки крайней полосы в месте контактирования с крайним кляммером.

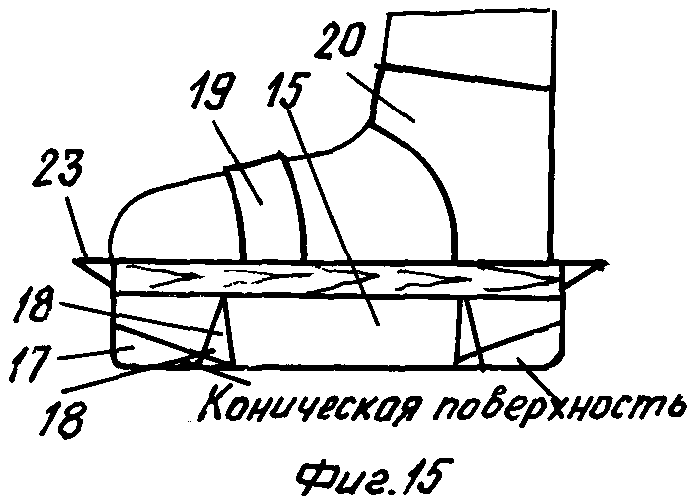

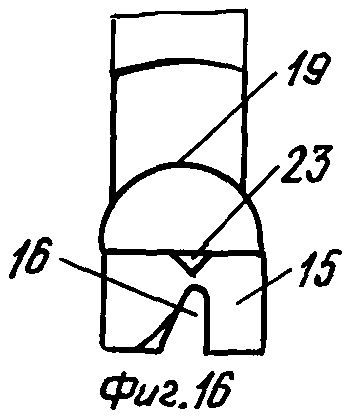

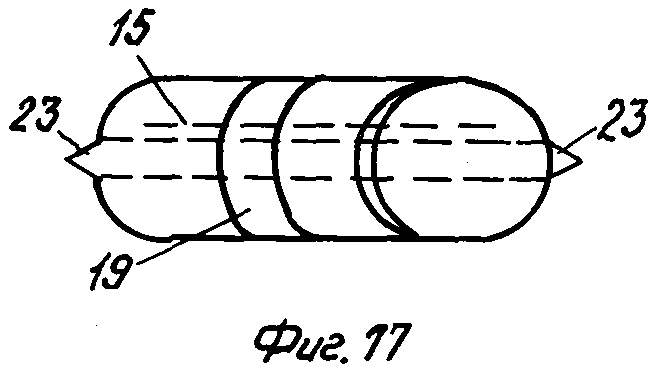

Брусок загиба для изготовления на раскладном настиле острой под углом 15...20° двухгранной кромки промежуточной полосы выполнен по форме подошвы обуви кровельщика с продольным в симметричной плоскости с нижней стороны пазом с боковыми вертикальной и наклонными стенками, образуя в поперечном сечении V-образный профиль глубиной, равной высоте острой под углом примерно 15...20° двухгранной кромки полосы.

С торцевых частей наклонная и горизонтальная стенки сопряжены с конической поверхностью вершинами навстречу друг другу, место перехода каждой конической поверхности с наклонной и горизонтальной поверхностями сопряжено криволинейной поверхностью, а сверху бруска закреплены элементы крепления обуви кровельщика.

Наклонная стенка бруска последовательно контактирует со стенкой двухгранной под углом примерно 15...20° кромкой полосы и клиновидной стенкой прямоугольного уголка, с торцов бруска в симметричной пазу плоскости образованы треугольные при виде сверху указатели.

Брусок загиба для изготовления на раскладном настиле острой под углом порядка 1...5° двухгранной кромки крайней полосы выполнен по форме подошвы обуви кровельщика с продольным в симметричной плоскости с нижней стороны пазом с боковыми вертикальными стенками, образуя в поперечном сечении П-образный профиль с глубиной, равной высоте острой двухгранной равной примерно 1...5° кромки, и ширине паза, равной расстоянию между гранями с внешних сторон.

С торцовых частей одна из вертикальных и горизонтальная стенки сопряжены с конической поверхностью вершинами навстречу друг другу, место перехода каждой конической поверхности с вертикальной и горизонтальной поверхностями сопряжено криволинейной поверхностью.

Сверху бруска закреплены элементы крепления обуви кровельщика, причем вертикальная стенка бруска с коническими поверхностями контактирует внутренней поверхностью последовательно со стенкой двухгранной под углом 1...5° кромкой крайней полосы и вертикальной стенкой прямоугольного уголка, с торцов бруска в симметричной пазу плоскости образованы треугольные при виде сверху указатели.

Блок фиксации положения полосы кровли относительно конька крыши выполнен в виде двух контактирующих между собой по плоскостям в плане с возможностью возвратно-поступательного относительно друг друга перемещения длиной примерно равных трем четвертям ширины полосы кровли пластин, например досок, в нижней из которых с нижней и передней стороны выполнен долевой скос.

С боков и посредине нижней доски поперечно и консольно смонтированы два болта с гайкой-барашком на каждом и штыри, отстоящие от передней продольной кромки доски на расстоянии, равном ширине выступающей за ребро ската крыши полосы, и в концевой части нижней доски закреплена выступающая консольно за продольный торец доски на величину ширины выступающей за ребра ската крыши полосы пластина, в которой в месте расположения ребра доски вмонтирован с возможностью поворачиваться одноплечий в виде пластины с установленным с возможностью возвратно-поступательно перемещаться П-образным захватом посредством прямоугольной рамки, образованной на одной его полке с винтом-барашком.

На планке в средней части смонтирована шарнирно одной концевой частью с возможностью поворачиваться тяга, выполненная с возможностью сцеплятся другой концевой частью с консольно закрепленной на нижней стороне доски шиной с гофрированным в линию профилем в продольном сечении и сбоку в верхней доске в ее плоскости консольно смонтирована П-образная скоба.

На концевых участках досок от их продольных торцов закреплены контактирующие между собой в сложенном положении зажима резиновые шириной, равной ширине выступающей за ребро ската крыши полосы, прокладки, с которыми взаимодействует выступающая за ребро ската крыши торцовая концевая часть полосы кровли.

Коньковый настил выполнен в виде системы двух связанных между собой и расположенных в одной плоскости расположения ребра скатов с зазором посредине и по линии ребра скатов, равным высоте конькового фальца щитов, длиной, равной 2,5...3-кратной ширине полосы, но не более 2,1 м, скрепленных с торцов горизонтальными боковой стороной с вырезом посредине и снизу брусьями.

С боков в концевых частях брусьев закреплены вертикальные прямоугольные трубы с установленными штангами, имеющие каждая в нижней концевой части на оси смонтированный с возможностью поворачиваться башмак, контактирующий с соответствующим скатом крыши, сверху и с боков щитов смонтировано складывающееся ограждение.

В вертикальных прямоугольных трубах и штангах равномерно по длине образованы сквозные отверстия с установленными невыпадающими стержнями, закрепленными одним концом посредством гибкой тяги, а вырезы в брусьях выполнены с размерами: по высоте равными двум высотам, по длине - четырем высотам конькового фальца с возможностью поступательного перемещения полос по скатам.

В штангах поперечно ребру скатов на расстоянии от настилов, равном ширине полосы, образованы бобышки со сквозным в каждой вертикальным окном, имеющим поперечное и посредине отверстие, в котором на цапфах ввернутых болтов смонтирована с возможностью поворачиваться квадратная трубка с боковой, образуя сбоку Г-образный профиль, втулкой, в которой винтовой валик с флажком на торце, контактирующий боковыми поверхностями с цапфой, консольно закрепленной планкой с возможностью возвратно-поступательно перемещаться в продольном Т-образном пазу, образованном сбоку втулки.

Концевая часть планки контактирует с поперечным углублением концевой квадратной части трубки блока подъема полосы на скат кровли, в которой параллельно и симметрично квадрату образован паз с поперечно смонтированной осью и установленной пружинящей в виде пластинчатой рамки длиной, равной двум толщинам, шириной - стороне квадрата отверстия квадратной трубки рамки боковыми поверхностями зигзагообразными посредине частями контактирует одной внутренней стороной с осью, другой наружной разнесенными местами с остроконечными торцевыми частями выреза паза квадрата трубки.

Блок подъема полосы кровли на скат крыши выполнен системой кинематически связанных лебедкой, состоящей из двух соосных барабанов, соединенных П-образным воротом между ними, тросов рамки, планки, складных трубок, одними концевыми квадратными частями с пружинящей прямоугольной рамкой в каждой, установленной со стопорением в квадратном с возможностью возвратно-поступательно перемещаться отверстии квадратной трубки, шарнирно смонтированной с возможностью поворачиваться в прямоугольном отверстии бобышек складных трубок конькового настила, другими шарнирно и соосно соединены с желобчатыми роликами, установленными в верхних углах рамки.

В желобах роликов установлены ограничители выхода из них троса, в концевых частях рамки закреплены карабины, сцепленные с проушинами, смонтированными на боковой стенке планки с закрепленной посредине и поперечно П-образной ручкой и установленной примерно на кромке полосы и флажкового устройства.

На валу лебедки смонтирован храповый механизм с реверсом, нижняя рейка прямоугольной рамки выполнена удлиненной, выступающей за боковые стороны рамки и контактирующей с установленными по обе стороны рамки кровельными лестницами, и ширина выступающих за боковые стороны рамки частей нижней рейки обеспечивает перескакивание через планки лестниц.

Расстояние между роликами, складными трубами и проушинами, закрепленными на планке, одинаковое, равное примерно двум ширинам полосы для обеспечения продольной устойчивости. В концевых частях складных трубок закреплены П-образные в поперечном сечении квадратные с размерами трубки бруски, оканчивающиеся проушинами, в которых на осях с возможностью поворачиваться установлены планки, длиной равные четырем диаметрам трубки. Расстояние между смежными осями проушин, равное диаметру трубки, и пазы П-образных брусьев всех складных трубок расположены в симметричной плоскости и полкой снизу.

Блок обжима на крыше стоячих фальцев выполнен системой кинематически связанных рамки с большим и малым окнами и перемычкой, подпружиненной педали в виде одноплечего рычага пластины устройства, состоящего из двух шарнирно соединенных тягами в линию пластин, одна из которых передняя в виде удлиненной скобы шарнирно соединена с педалью в ее нижней части и с боков посредством серег, другая - задняя цилиндрической поперечной концевой частью контактирует с ответной выемкой рамки.

Сбоку поперечно рамке смонтирована с возможностью поворачиваться стойка с шарниром, имеющая в концевой части рукоятку с возможностью взаимодействия с рукой кровельщика и с шарнирно установленной в основании рукоятки подпоркой, опирающейся о соответствующую полосу кровли.

В средней части снизу рамки поперечно выполнен сквозной вертикальный соседствующий с перемычкой рамки паз по ширине и глубине, равной размерам ширины и высоты острой двухгранной равной примерно 15...20° кромки стоячего фальца. Сбоку сквозного паза снизу большого окна рамки закреплена пластина с кольцевым выступом под пружину педали.

В боковой с внутренней стороны стенки большого окна рамки касательно ее пластины образован в виде цилиндрического углубления паз, с которым контактирует цилиндрическая концевая торцовая часть задней пластины, шарнирно установленной другой концевой частью на поперечной оси, расположенной в горизонтальном сквозном овальном окне задней части педали, на которой дополнительно шарнирно установлены концевыми частями с возможностью поворачиваться с боков тяги. В концевых передних частях последних шарнирно на оси смонтирована скоба, контактирующая удлиненной боковой частью с наклонной гранью острой двухгранной кромки стоячего фальца. С боков скобы на ее оси поворота и тягами смонтированы в вертикальной плоскости серьги другими концевыми частями через образованные продольные овальные окна шарнирно установлена на цапфах оси поперечно закрепленной в средней части педали.

Ось поворота педали расположена в малом окне рамки примерно в плоскости, расположенной поперечно и посредине сквозного паза под острую двухгранную кромку стоячего фальца полосы. В верхней передней концевой части педали образован выступ, контактирующий с углублением поперечной планки рамки.

Верхняя часть педали выполнена цилиндрической с протектором, контактирующая с подошвой обуви кровельщика, а между овальным сквозным отверстием и осью с монтированными серьгами с нижней стороны выполнено гнездо под пружину педали, и между бобышкой с осью вращения педали и осью с монтированными серьгами образовано сквозное поперечное углубление для размещения перемычки рамки и поперечной скобы, имеющей на ребрах и углах округления.

Блок загиба на крыше концевой части крайнего кляммера под прямым углом и горизонтальной плоскости прямоугольной двухгранной кромки крайней полосы выполнен системой кинематически связанных прямоугольного в виде утолщенной пластины корпуса с поперечно снизу вертикальным сквозным пазом и сверху над пазом цилиндрическое углубление, одноплечего в виде пластины рычага, имеющего в концевой части цилиндрическое утолщение, соединенное перемычкой с Z-образным участком, и поперечно в концевой части корпуса посредине шарнирно с возможностью поворачиваться установлена крепежная болтовая пара с закрепленными по концам Г-образным снизу вкладышем и флажком сверху.

Вертикальный сквозной паз выполнен глубиной, равной высоте кромки в виде острых порядка 1...5° с чередованием прямых порядка 88...93° двухгранными углами крайней полосы углами, и шириной, равной профилю при виде сверху кромки крайней полосы с острыми и прямыми двухгранными углами с переходными участками между ними, и горизонтального участка крайнего кляммера с расположением полки с двухгранным прямым углом посредине корпуса.

Углубления в корпусе выполнены концентрическими, расположенными в концевой рядом с крепежной парой части, и цилиндрическими вогнуто-выпуклыми дугами с центром, расположенным на торце горизонтальной части прямоугольной двухгранной кромки крайней полосы и цилиндрической вогнутой полосы съемного вкладыша с другой стороны центра, стенка сквозного паза со стороны вогнуто-выпуклого цилиндрического углубления выполнена сплошной.

Флажок и Г-образный вкладыш при виде сверху составляют между собой угол в 45°, цилиндрическое утолщение одноплечего рычага для загиба концевой выступающей за горизонтальную часть полки с двухгранным прямым углом крайней полосы части кляммера выполнено полуцилиндром и коническими вогнуто-выпуклыми участками дуги по размерам, ответным участкам вогнуто-выпуклых поверхностей корпуса, образуя с перемычкой, соединяющей полуцилиндрическое утолщение концевой части рычага, Z-образный профиль.

Блок загиба на крыше концевой части крайнего кляммера до горизонтального положения выполнен так, что цилиндрическое утолщение одноплечего рычага выполнено неполным примерно 270° цилиндром, образуя с перемычкой между цилиндрической дугой и цилиндрическим утолщением угол 90° для загиба концевой выступающей под углом 90° за горизонтальную часть полки крайней полосы с двухгранным прямым углом части кляммера до их соприкосновения.

Блок обжима на крыше горизонтальных концевых частей крайнего кляммера и прямой двухгранной кромки крайней полосы до вертикального положения выполнен системой кинематически связанных прямоугольного с поперечным снизу вертикальным сквозным пазом и сверху над пазом цилиндрическим углублением корпуса в виде утолщенной пластины, одноплечего в виде пластины рычага, имеющего в концевой части цилиндрическое в виде полуцилиндра утолщение, соединенное перемычкой с V-образным участком поперечно в концевой части посредине корпуса, шарнирно установленную с возможностью поворачиваться болтовую пару с закрепленными по концам Г-образного снизу вкладыша, контактирующего снизу с выступающей за торец обрешетки частью крайней полосы и с обрешеткой и флажком сверху.

Вертикальный сквозной паз выполнен глубиной, равной высоте острой с углом порядка 1...5° двухгранной кромки крайней полосы, шириной, равной профильной ширине кромки крайней полосы с острым порядка 1...5° и прямым порядка 88...93° двухгранными углами, с переходными участками между ними при виде сверху с расположением горизонтального участка двухгранного прямого угла кромки крайней полосы посредине корпуса.

Углубления в корпусе выполнены концентрически расположенными в концевой рядом с крепежной парой части цилиндрическими вогнуто-выпуклыми с центром, расположенным в месте пересечении горизонтальных частей крайнего кляммера и полки двухгранной с прямым углом кромки крайней полосы.

Стенка сквозного поперечного паза со стороны вогнуто-выпуклого цилиндрического углубления выполнена сплошной, причем флажок и Г-образный вкладыш при виде сверху образует угол в 45°, цилиндрическое утолщение одноплечего рычага для обжатия горизонтальных участков крайнего кляммера и кромки в виде двухгранного порядка 88...93° угла крайней полосы до вертикального положения выполнено полуцилиндрическим с центром в месте перегиба горизонтальных частей крайнего краммера и полки с двухгранной под прямым углом кромки крайней полосы.

V-образный профиль одноплечего рычага выполнен концентрическими вогнуто-выпуклыми участками по ответным размерам участков с вогнуто-выпуклыми цилиндрическими поверхностями углублений и перемычки корпуса.

Брусок на крыше для изготовления острой под углом примерно 15...20° двухгранной кромки конькового фальца на коньковом настиле выполнен по форме подошвы обуви кровельщика с продольным в симметричной плоскости и с нижней стороны пазом с боковыми вертикальной и наклонной стенками, образуя в поперечном сечении V-образный профиль глубиной, равной высоте острой под углом примерно 15...20° двухгранной кромки конькового фальца.

С торцовых частей наклонная и горизонтальная стенки сопряжены с конической поверхностью вершинами навстречу друг другу, место перехода каждой конической поверхности с наклонной и горизонтальной плоскостями сопряжено криволинейной поверхностью.

Сверху бруска закреплены элементы крепления обуви кровельщика, причем наклонная стенка бруска последовательно контактирует со стенкой двухгранной под углом примерно 15...20° кромки конькового фальца и клиновидной стенкой прямоугольного уголка, с торцов бруска в симметричной пазу плоскости образованы треугольные при виде сверху указатели.

Блок обжима на крыше конькового фальца на коньковом настиле выполнен системой кинематически связанных рамки с большим и малым окнами и перемычки, подпружиненной педали в виде одноплечего рычага пластины, устройства, состоящего из двух шарнирно соединенных тягами в линию пластин, одна из которых передняя в виде удлиненной скобы шарнирно соединена с педалью в ее нижней части и с боков посредством тяг, другая - задняя цилиндрической поперечной концевой частью контактирует с ответной выемкой рамки.

Сбоку поперечно рамки смонтирована с возможностью поворачиваться стойка с шарниром, имеющая в концевой части рукоятку с возможностью взаимодействия с рукой кровельщика и с шарнирно установленной в основании рукоятки подпоркой, опирающейся о соответствующую полосу кровли.

В средней части снизу рамки поперечно выполнен сквозной вертикальный соседствующий с перемычкой рамки паз по ширине и глубине, равной размерам ширины и высоты острой двухгранной равной примерно 15...20° кромки конькового фальца.

Сбоку сквозного паза снизу большого окна рамки закреплена пластина с гнездом под пружину педали, в боковой с внутренней стороны стенки большого окна рамки касательно ее пластины образован в виде цилиндрического углубления паз, с которым контактирует цилиндрическая концевая торцовая часть задней пластины, шарнирно установленной другой концевой частью на поперечной оси, расположенной в горизонтальном сквозном овальном окне задней части педали, на которой дополнительно шарнирно установлены концевыми частями с возможностью поворачиваться с боков тяги.

В концевых передних частях тяг шарнирно на оси смонтирована скоба, контактирующая удлиненной боковой частью с наклонной гранью острой двухгранной кромкой конькового фальца, и с боков скобы на ее оси поворота и тягами смонтированы в вертикальной плоскости серьги, другими концевыми частями через образованные продольные овальные окна шарнирно установлена на цапфах оси, поперечно закрепленной в средней части педали.

Ось поворота педали расположена в малом окне рамки примерно в плоскости, распложенной поперечно и посредине сквозного паза под острую двухгранную кромку полосы, в верхней передней концевой части педали образован выступ, контактирующий с углублением поперечной планки рамки.

Верхняя часть педали выполнена цилиндрической с протектором, контактирующей с подошвой обуви кровельщика, а между овальным свозным отверстием и осью с монтированными серьгами с нижней стороны выполнено гнездо под пружину педали, и между бобышкой с осью вращения педали с монтированными серьгами образовано сквозное поперечное углубление для размещения перемычки рамки и поперечной скобы, имеющей на ребрах и на углах скругления.

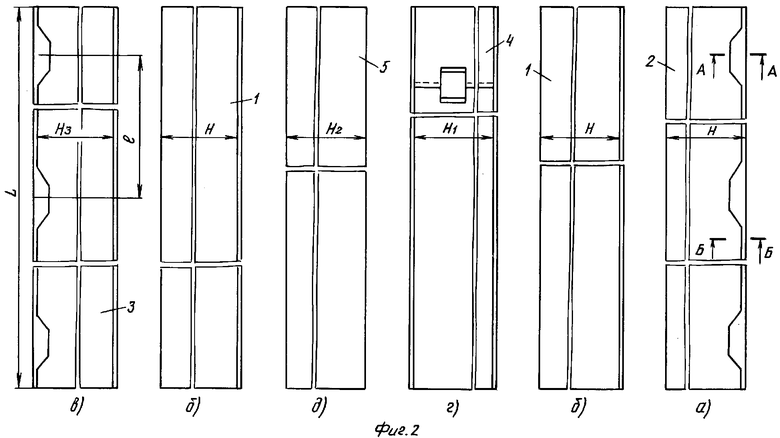

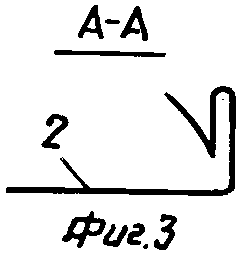

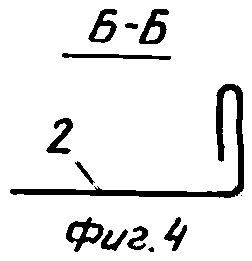

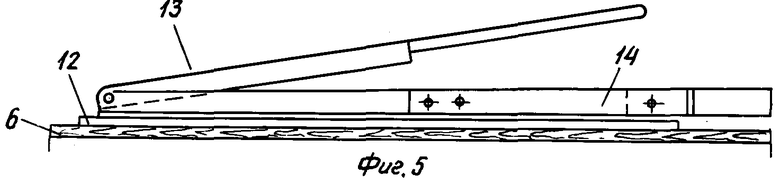

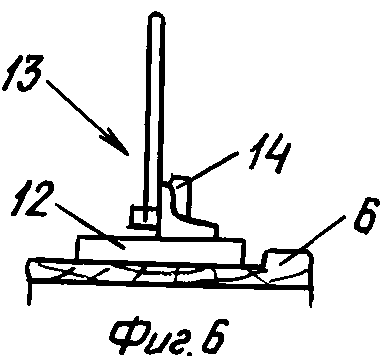

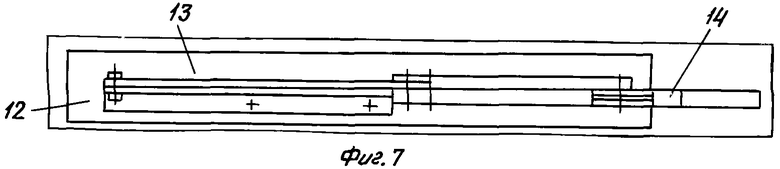

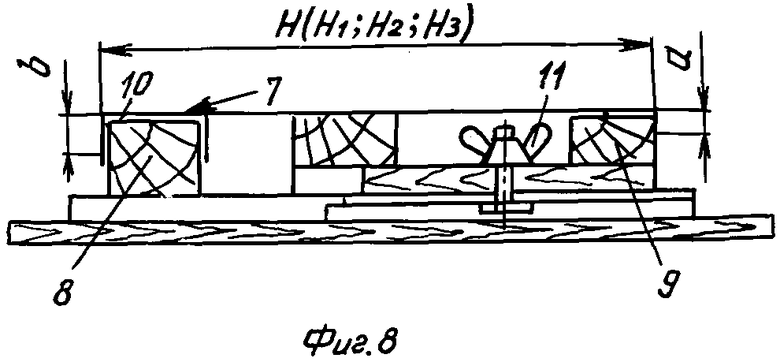

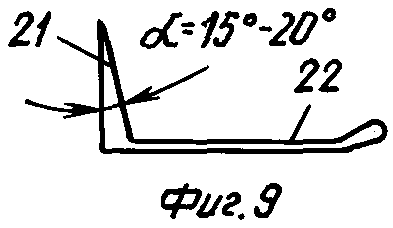

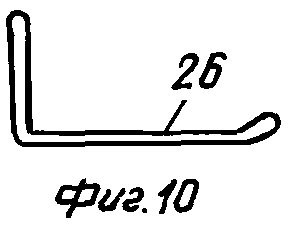

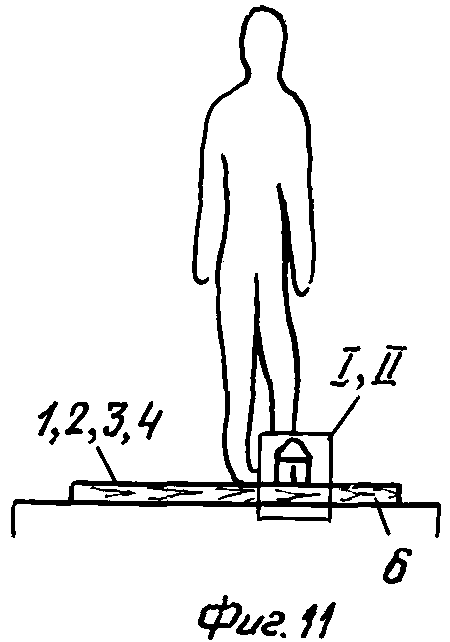

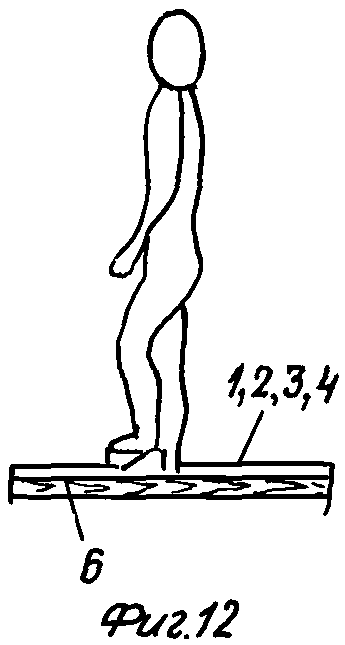

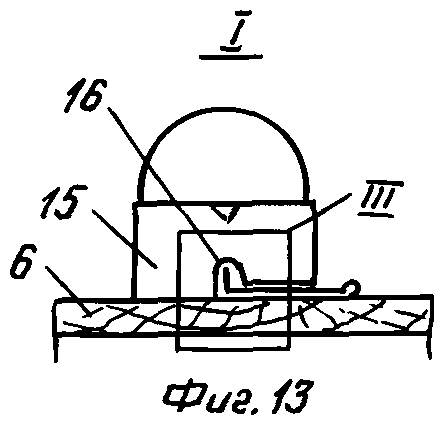

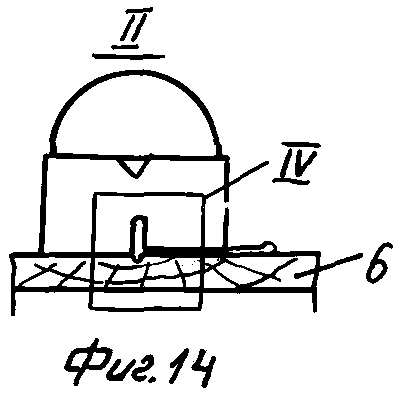

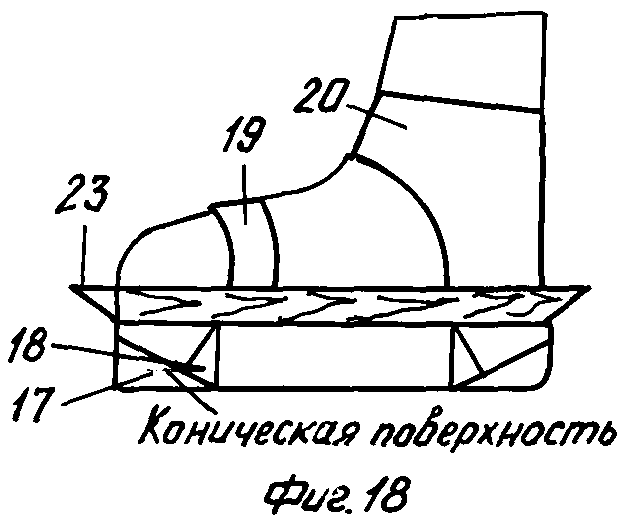

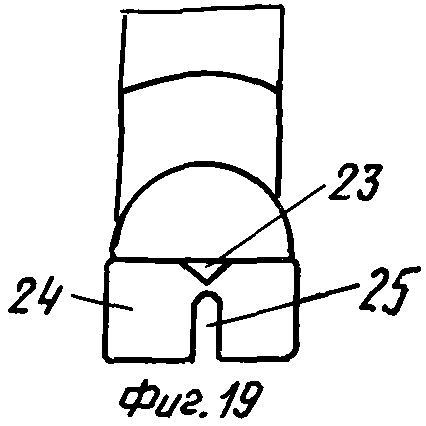

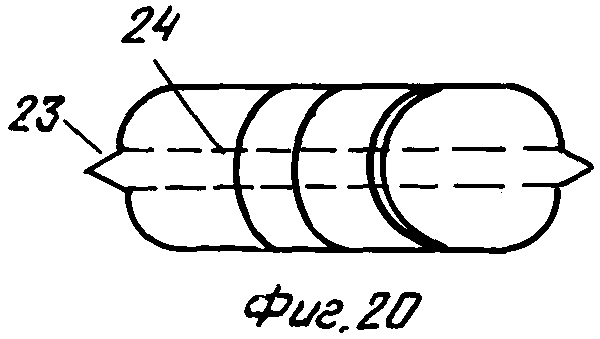

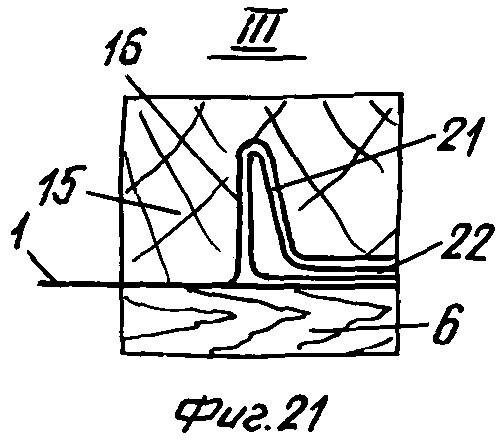

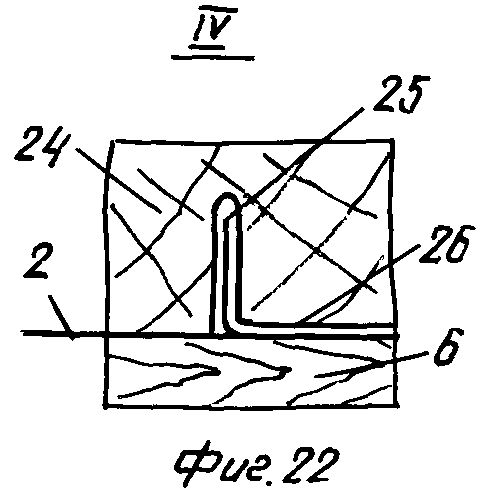

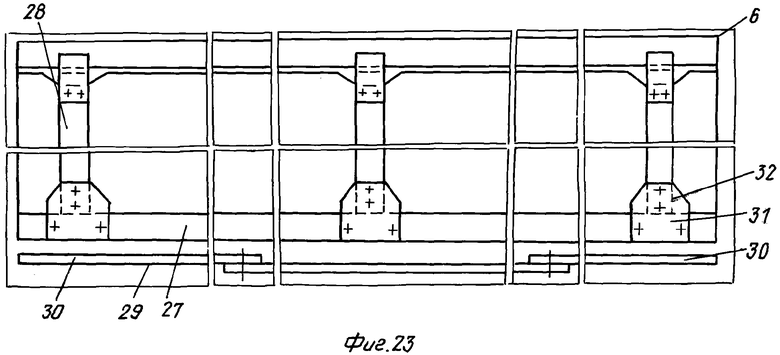

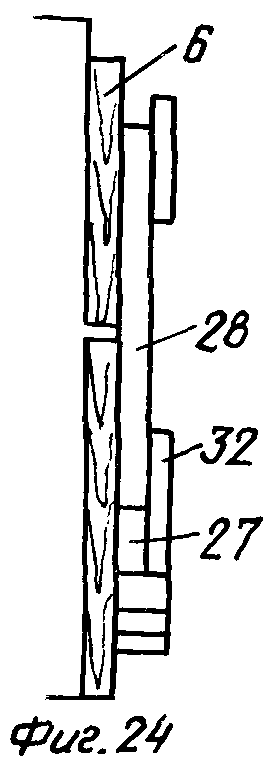

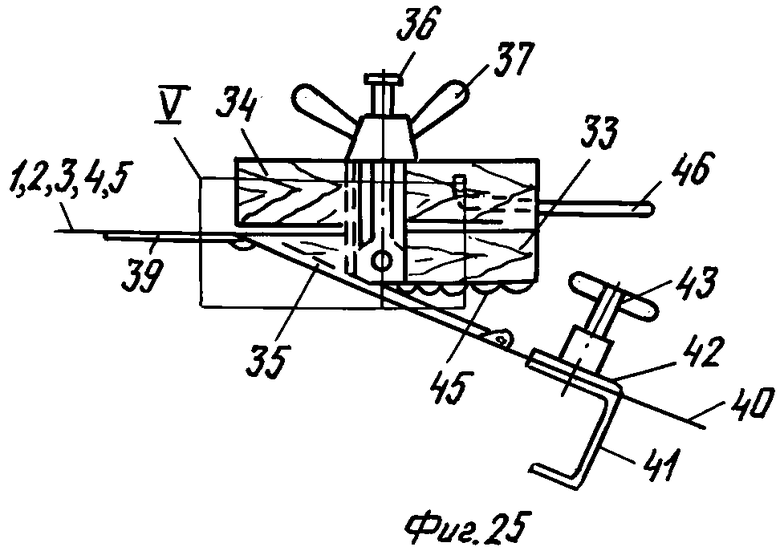

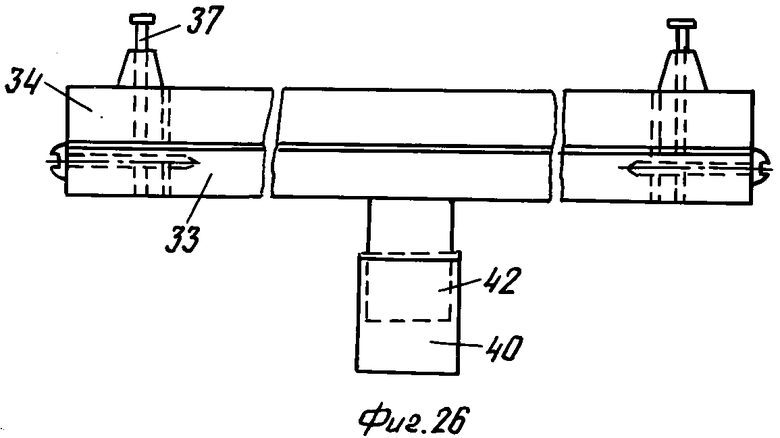

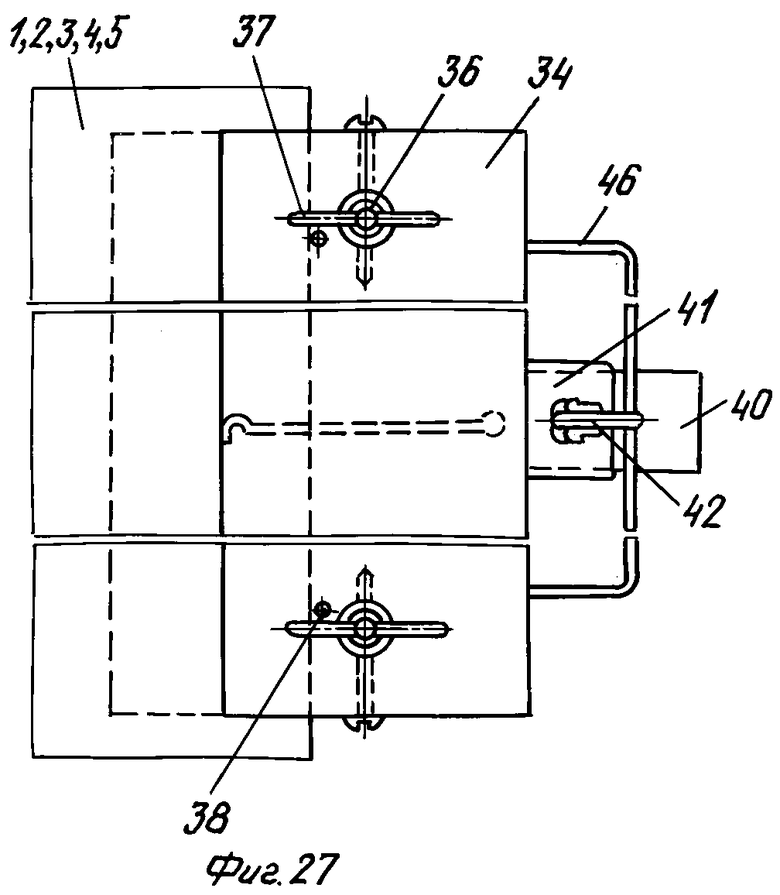

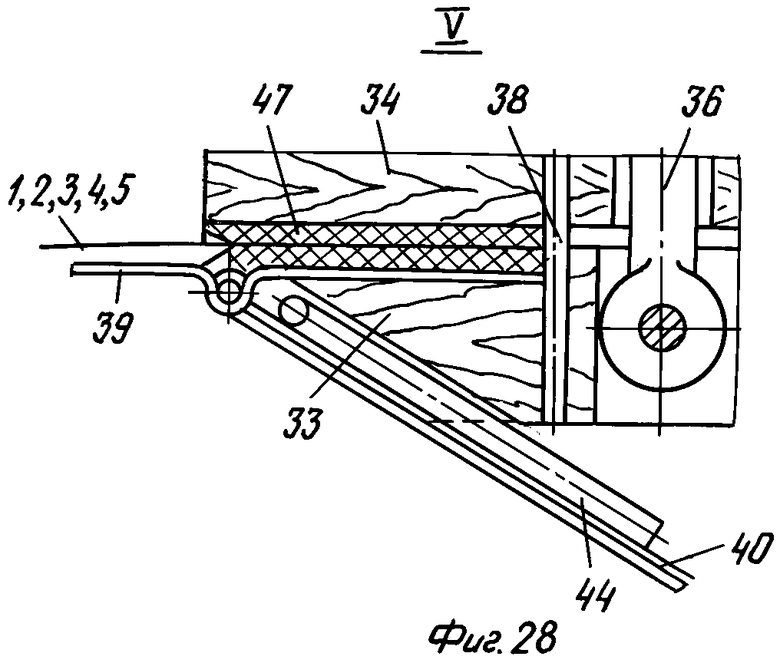

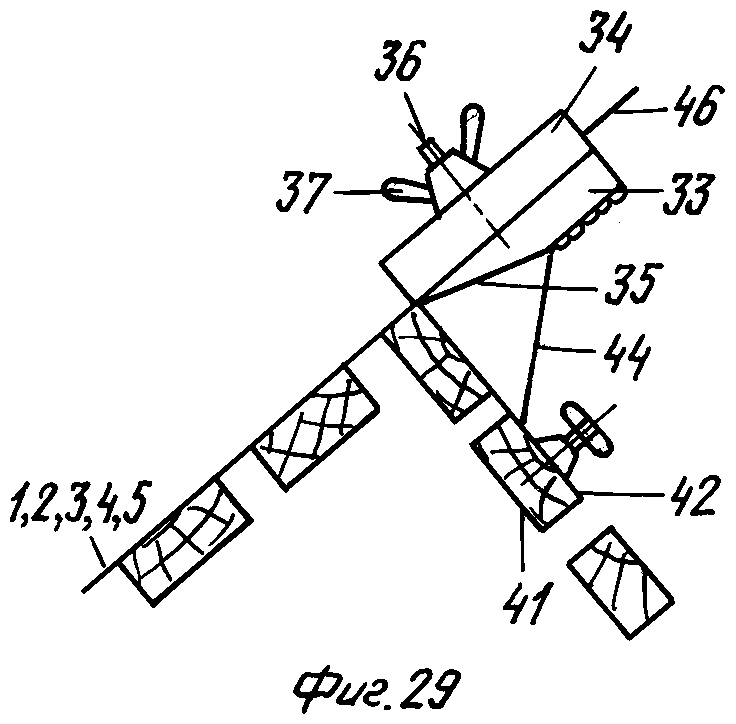

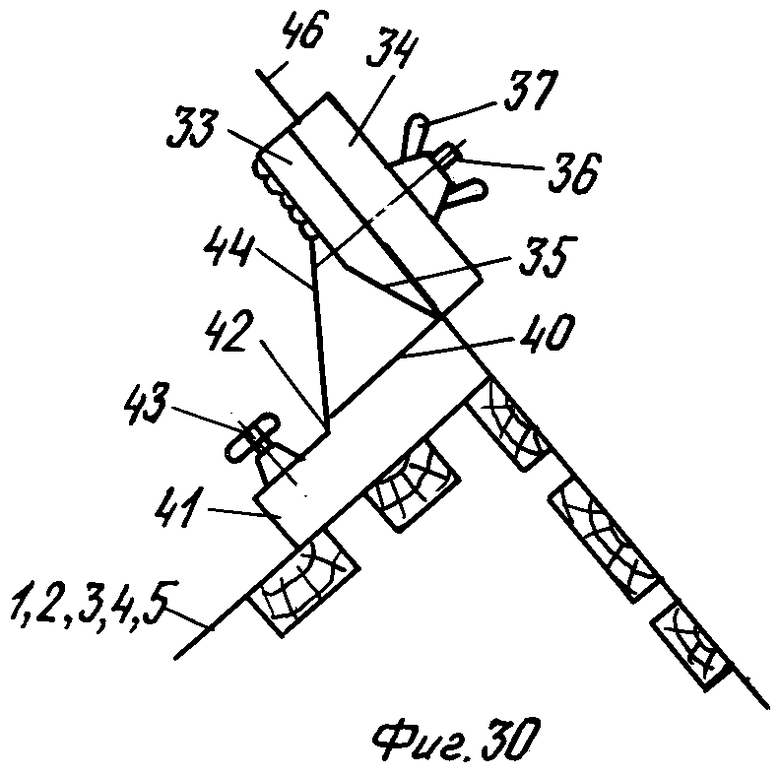

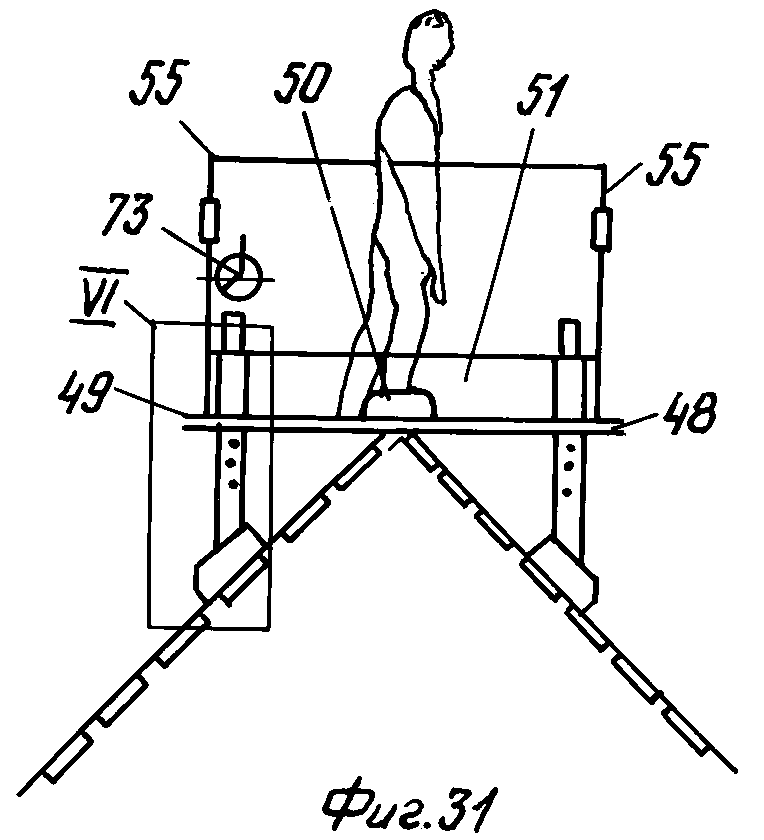

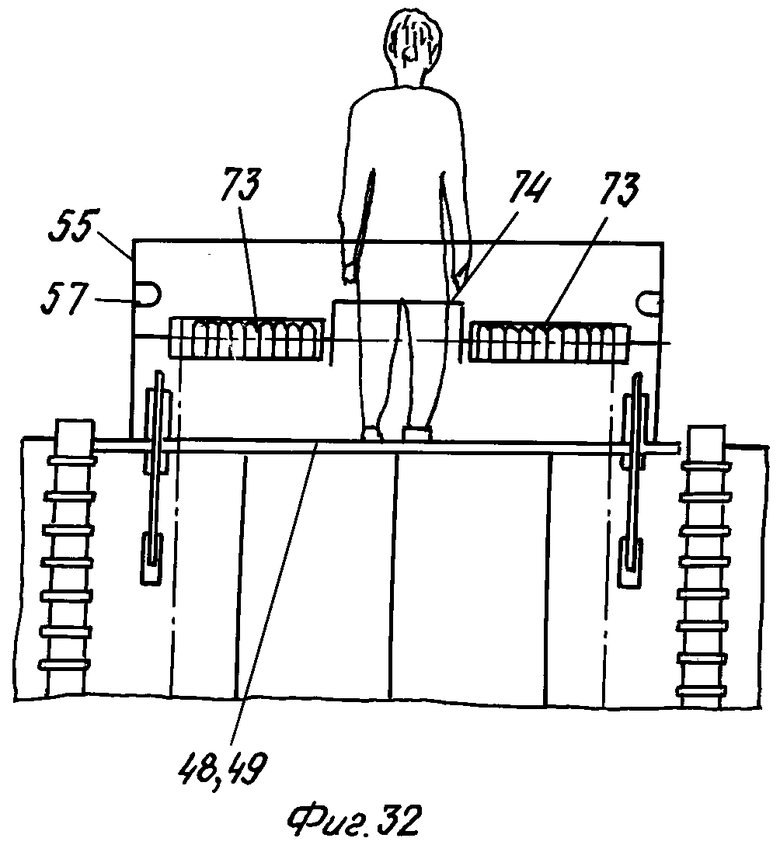

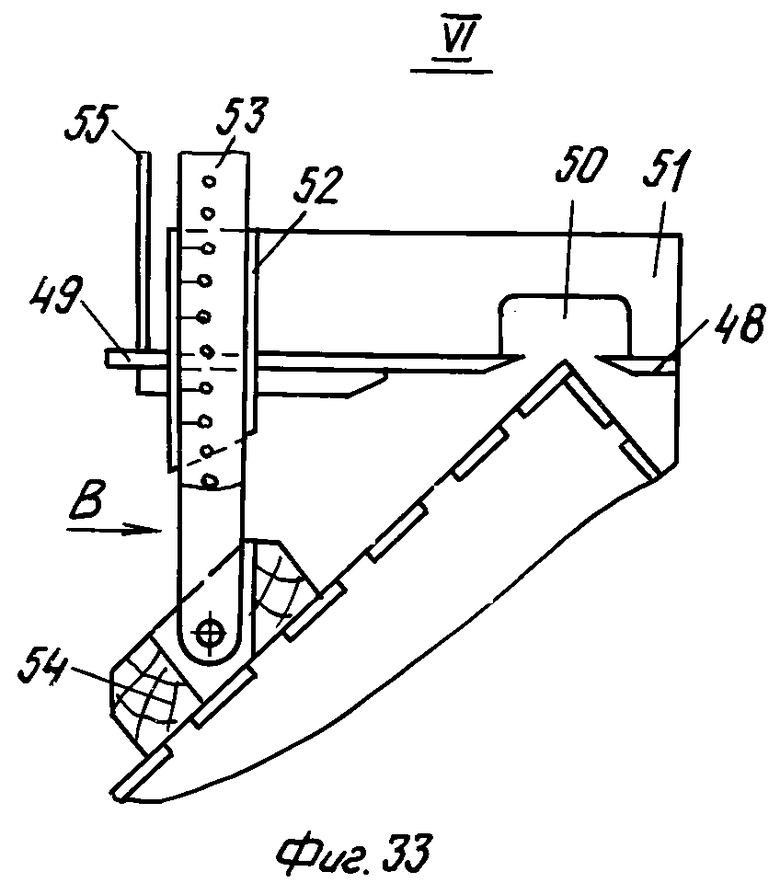

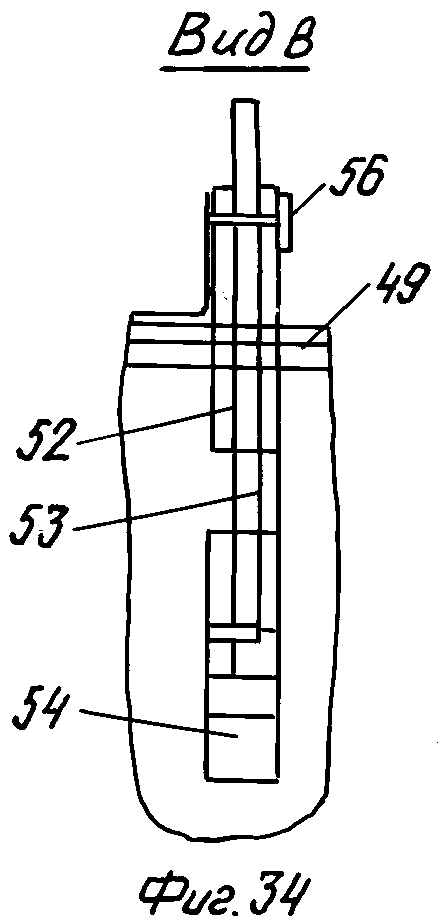

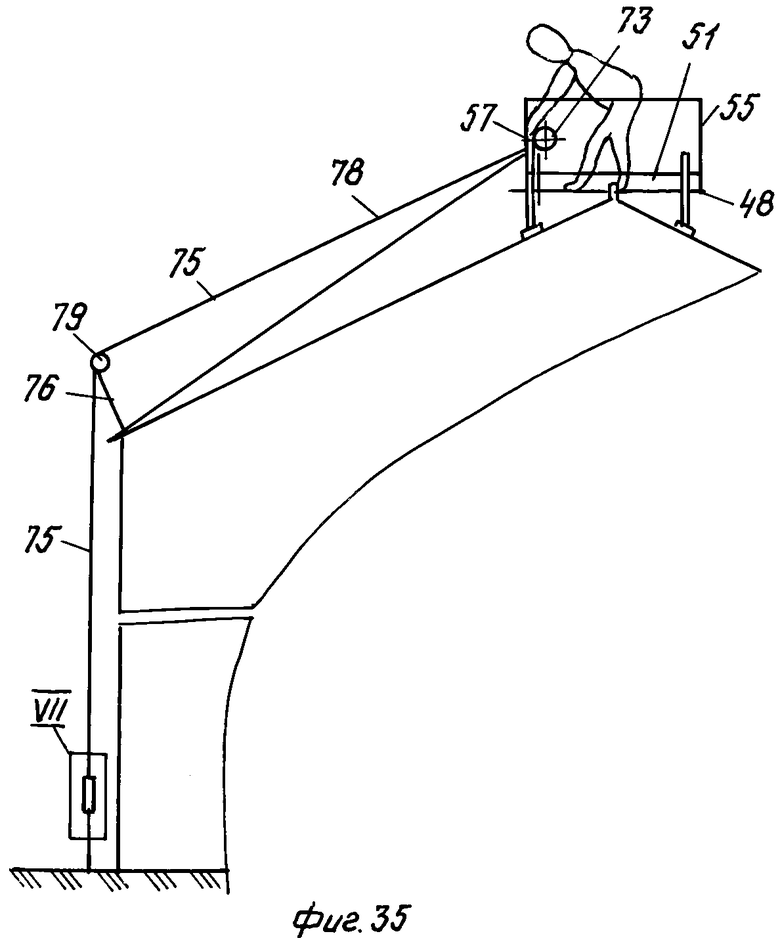

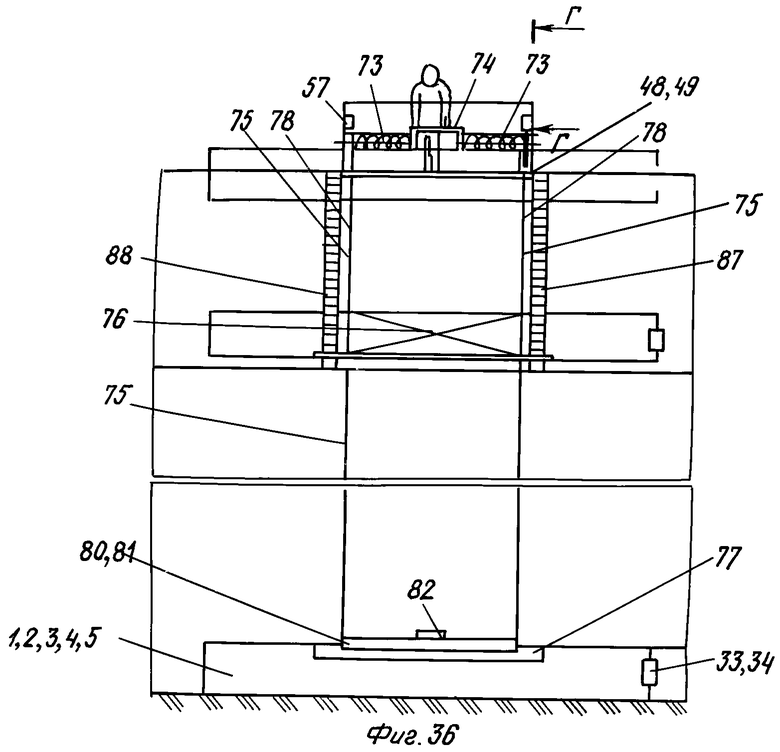

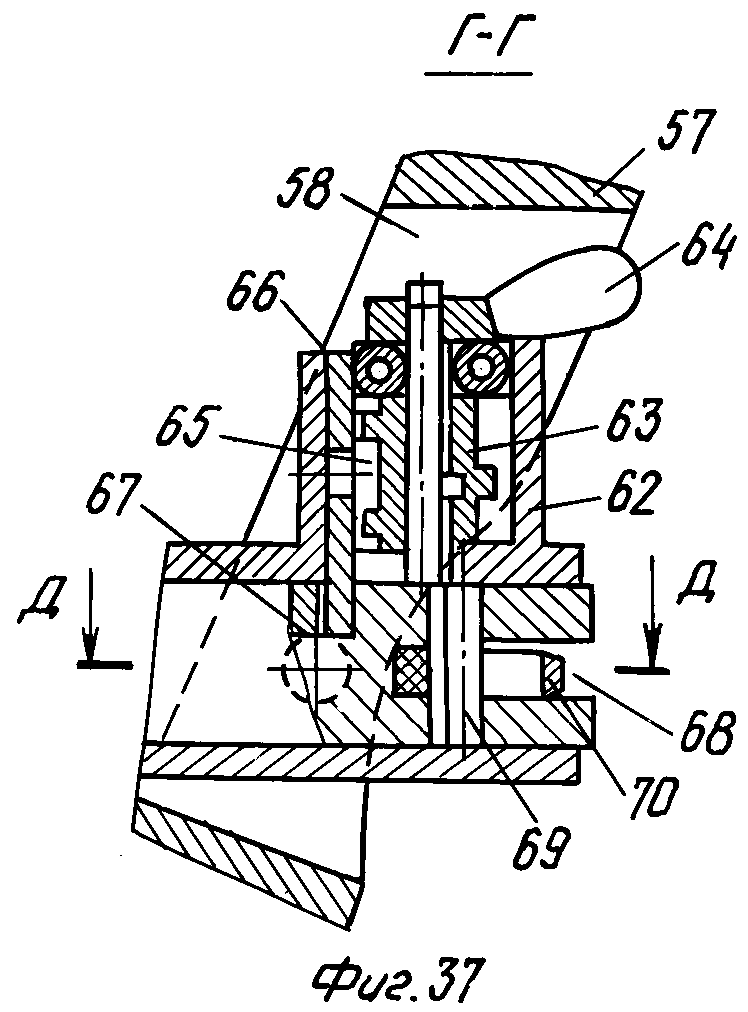

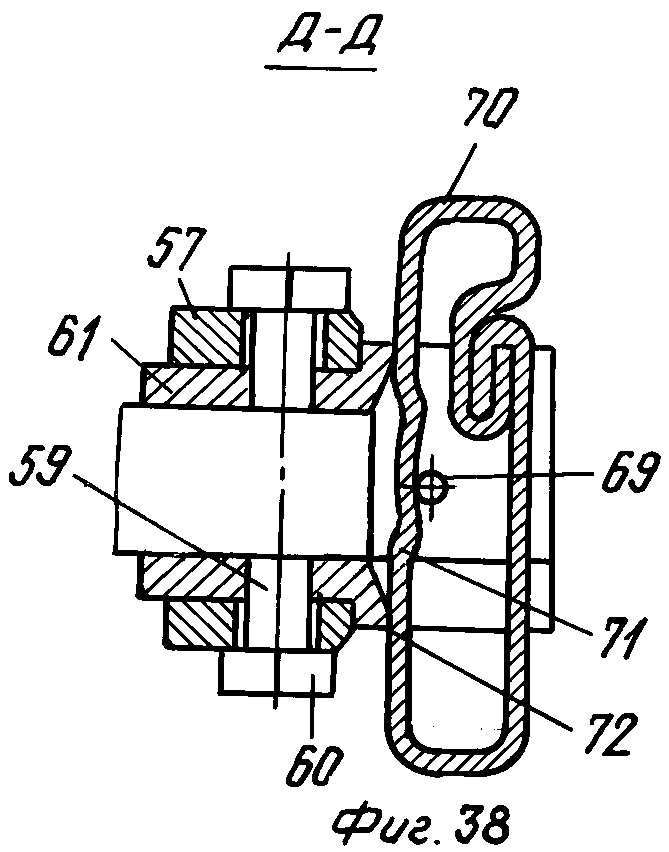

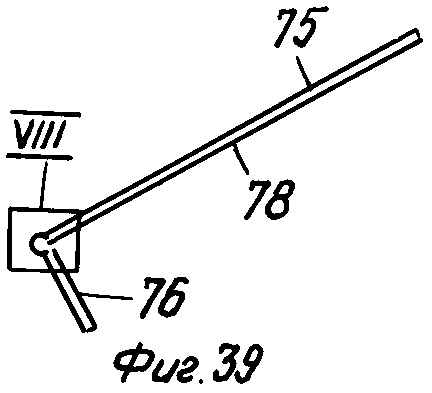

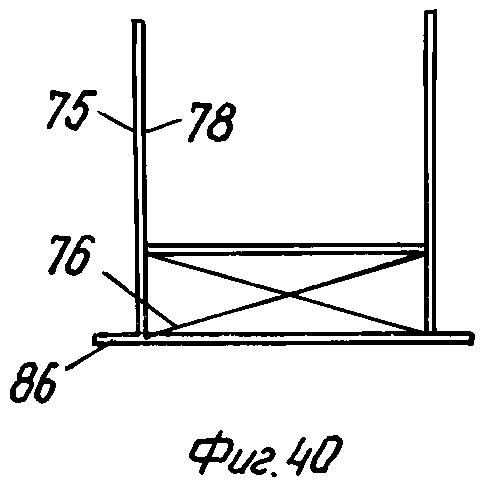

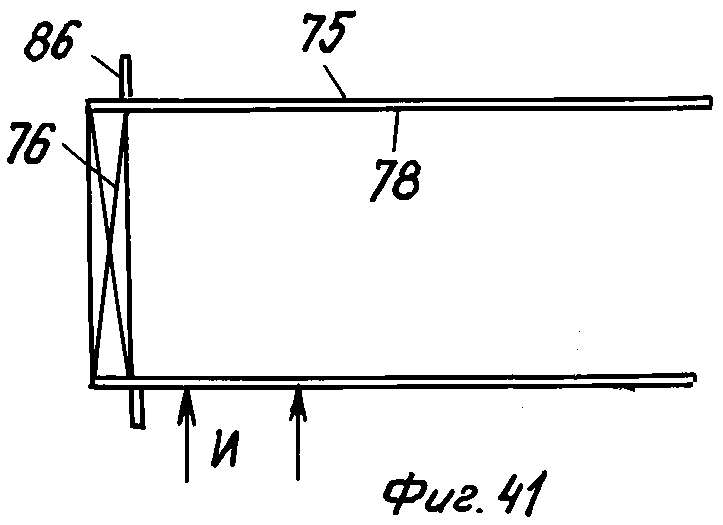

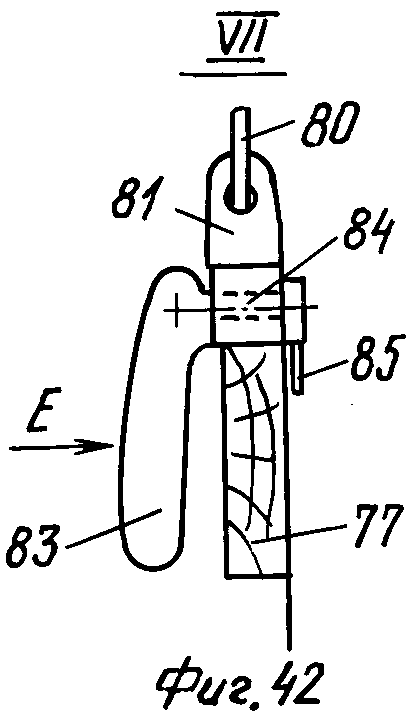

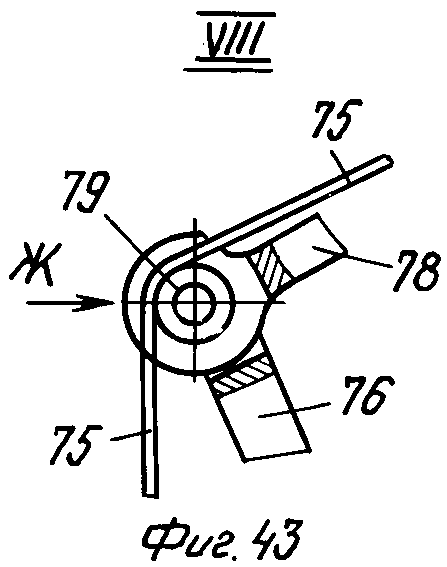

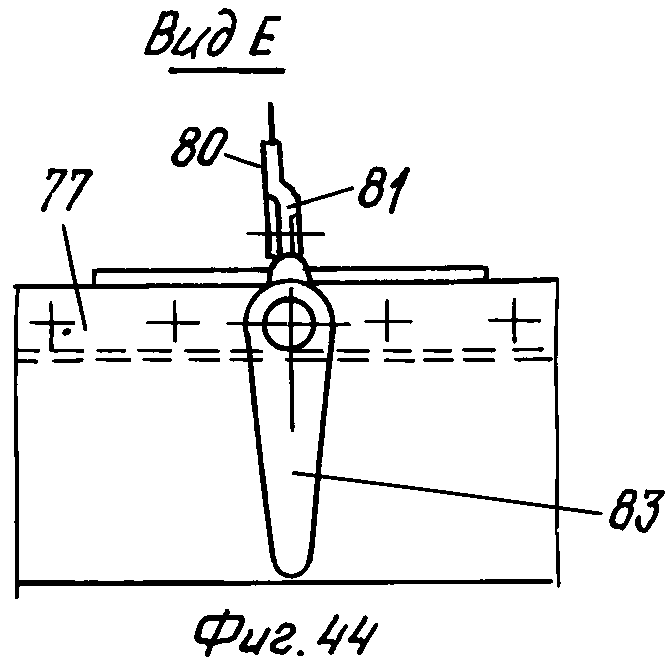

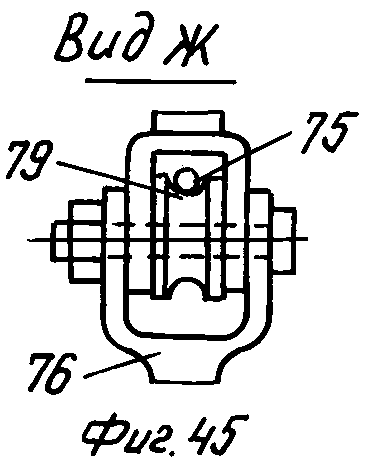

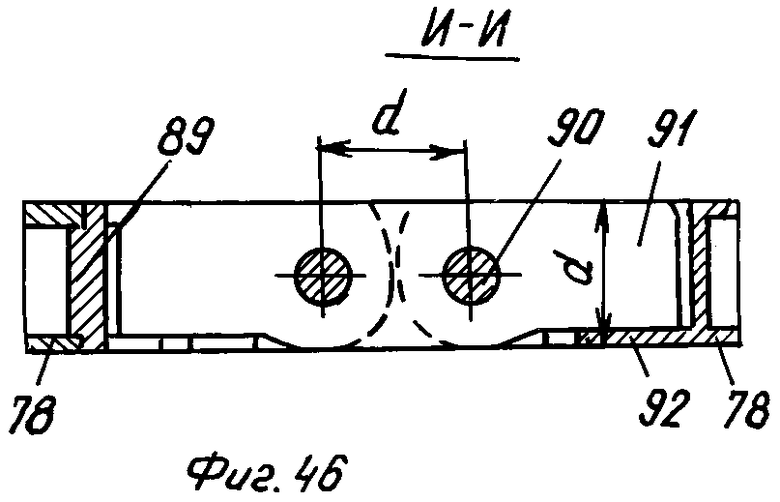

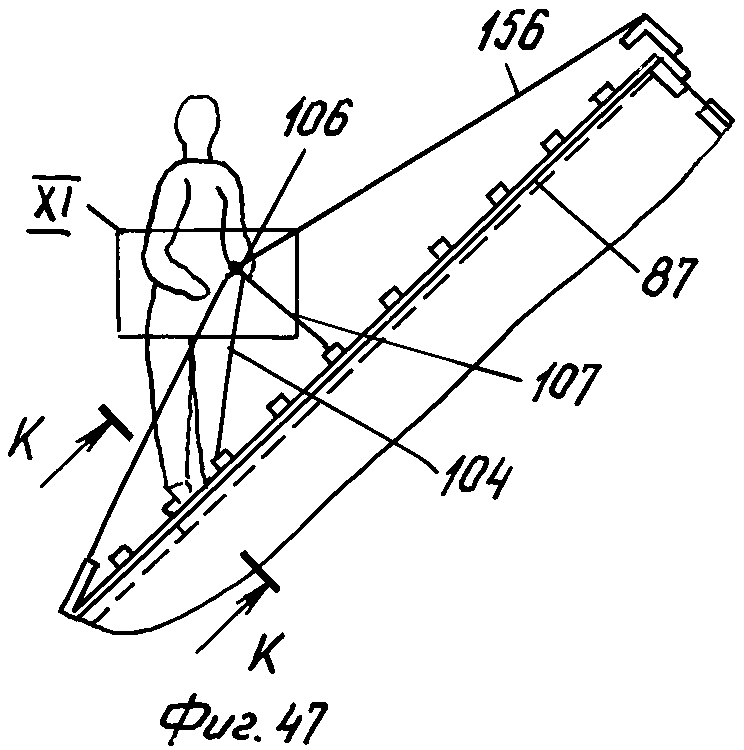

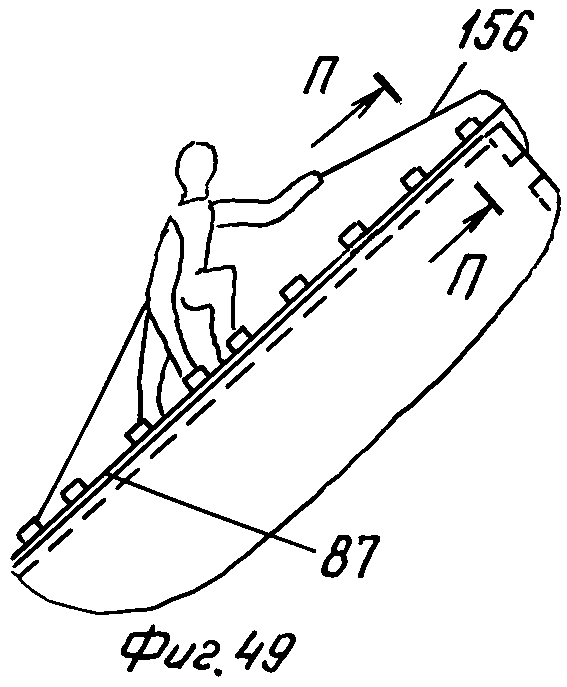

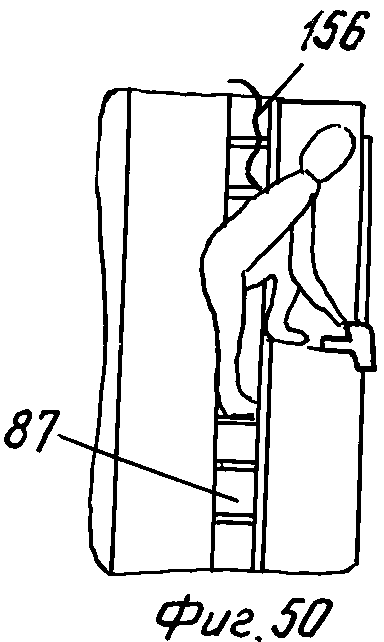

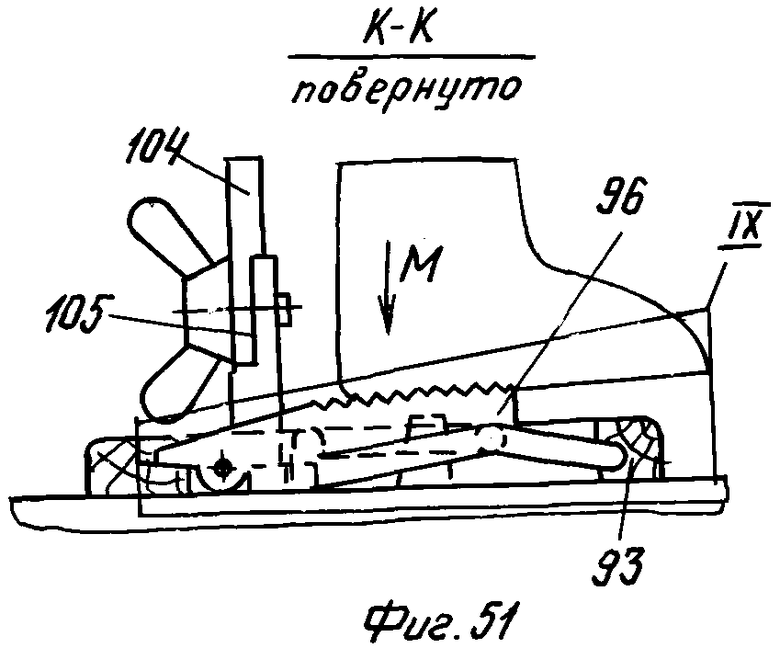

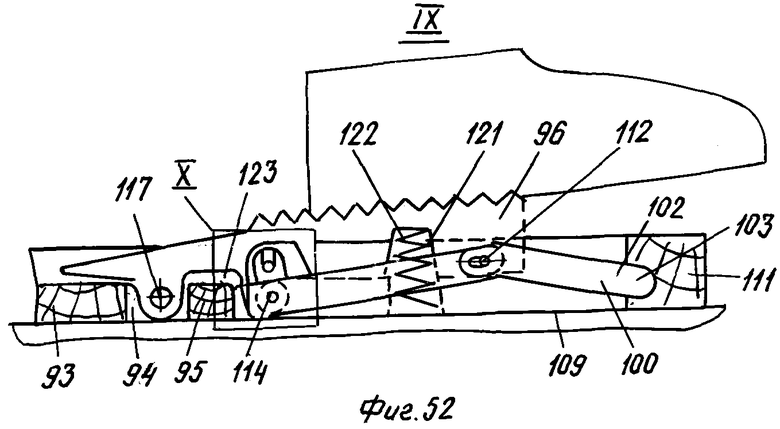

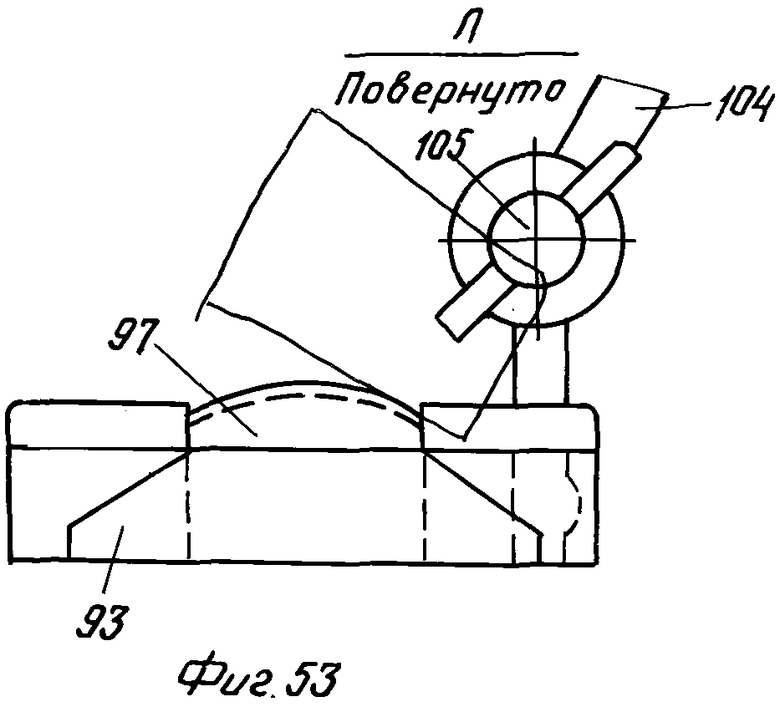

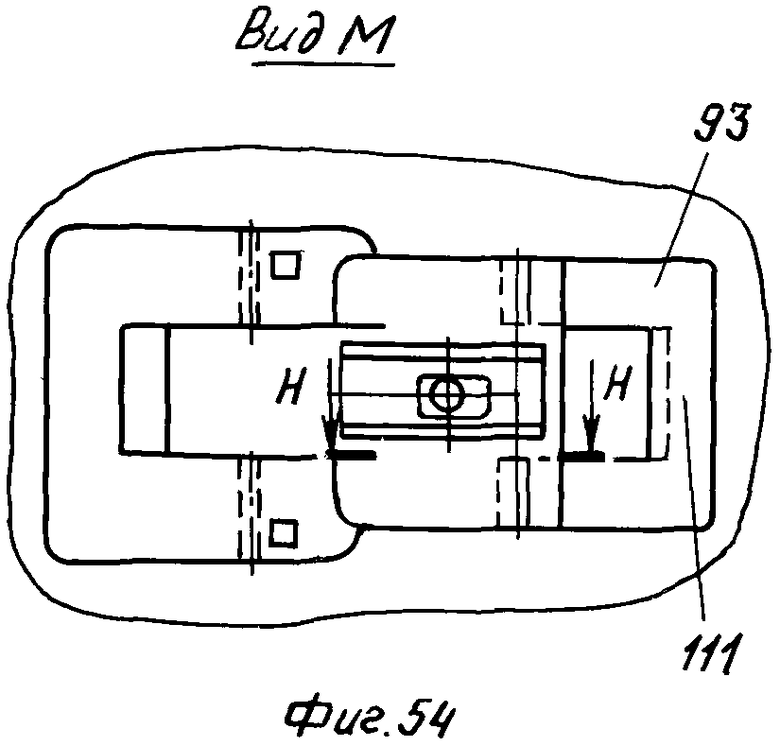

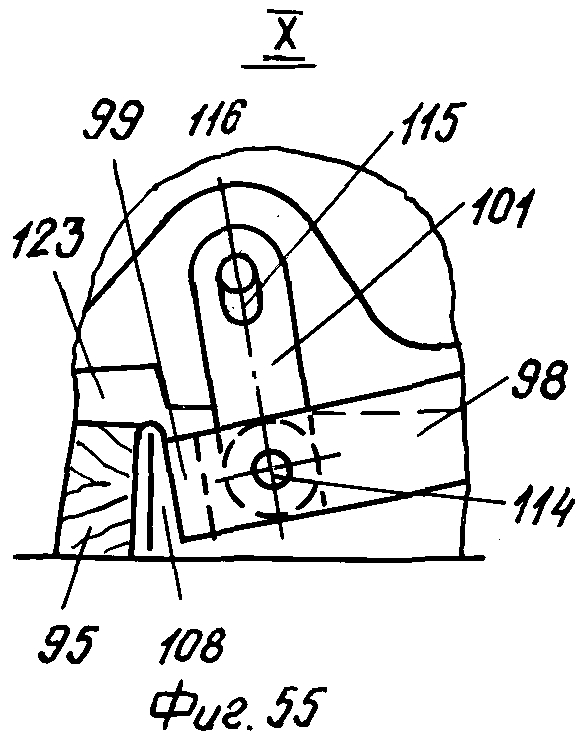

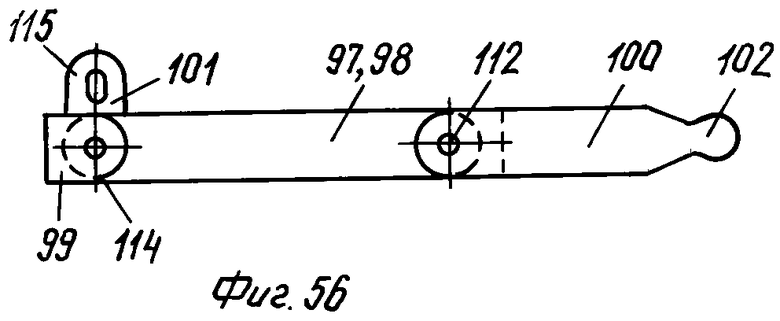

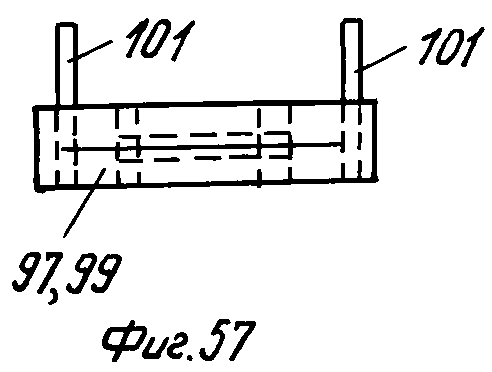

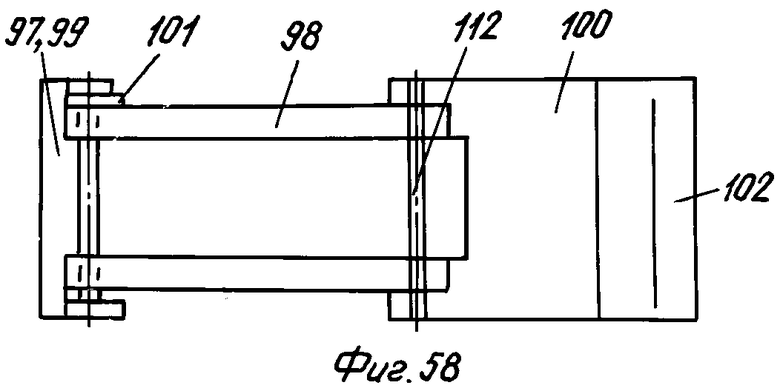

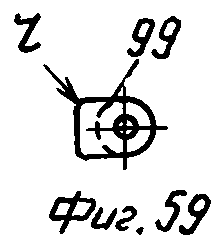

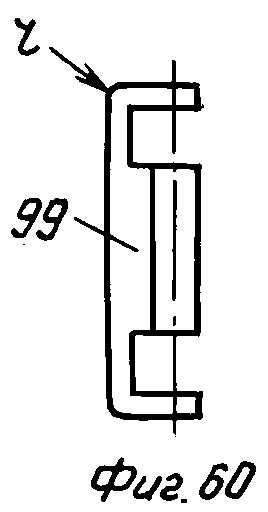

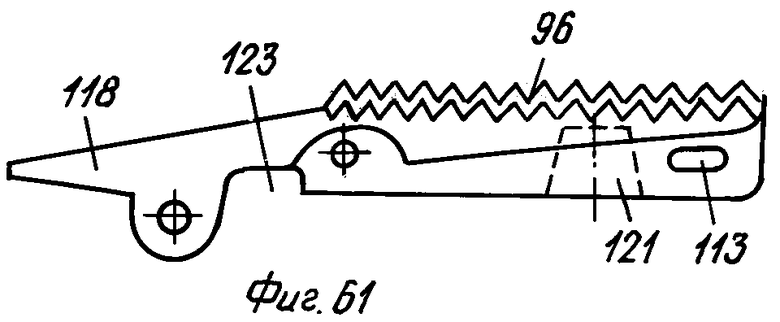

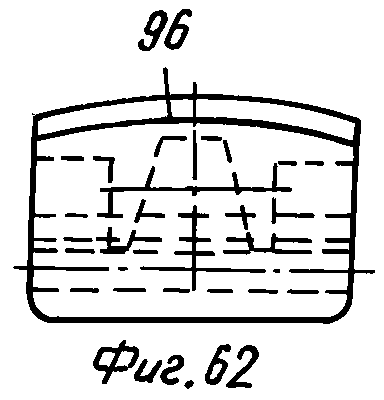

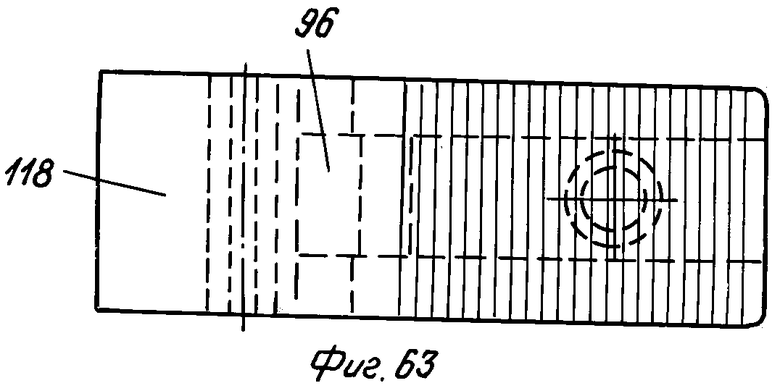

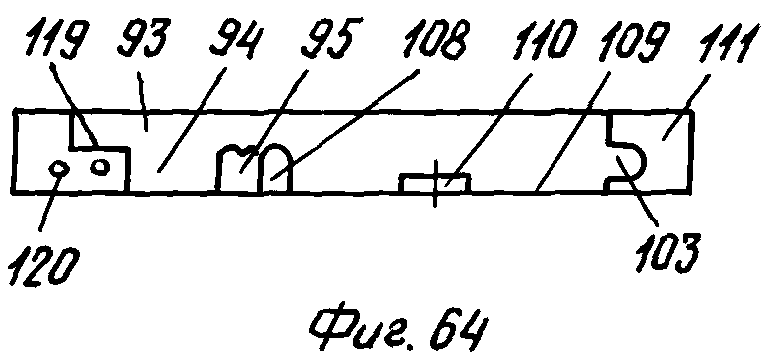

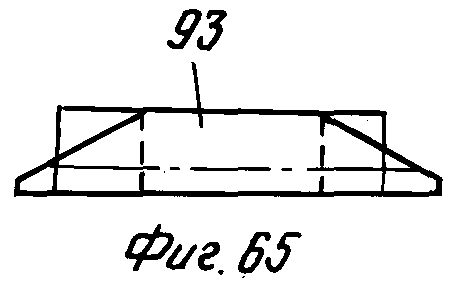

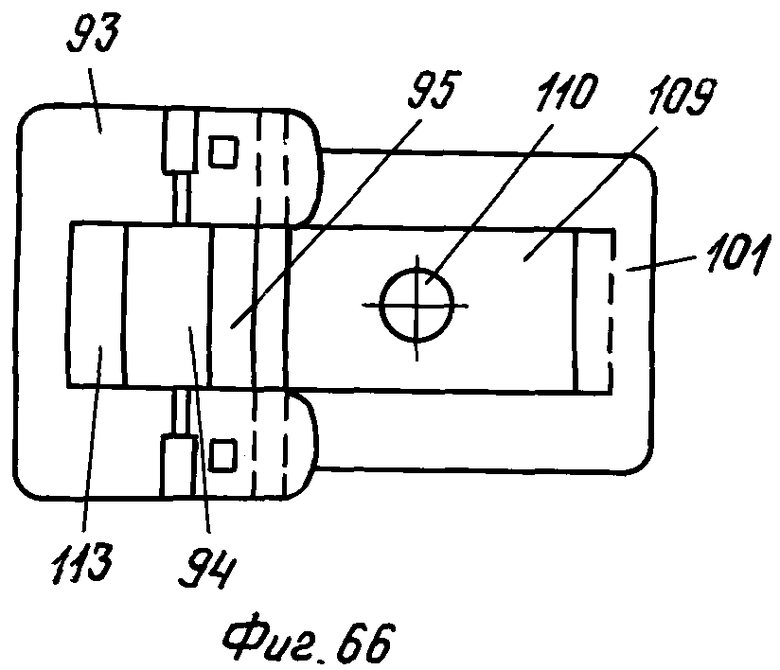

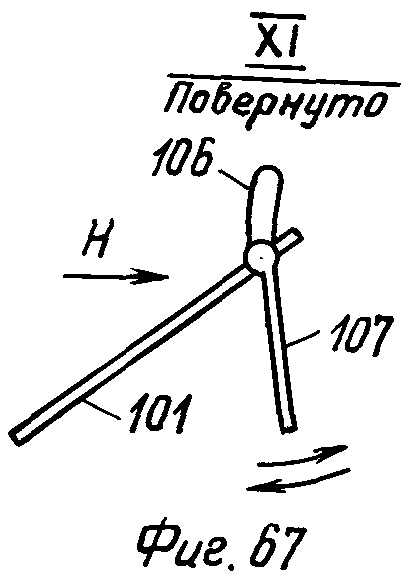

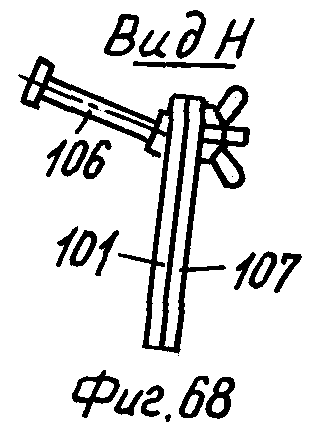

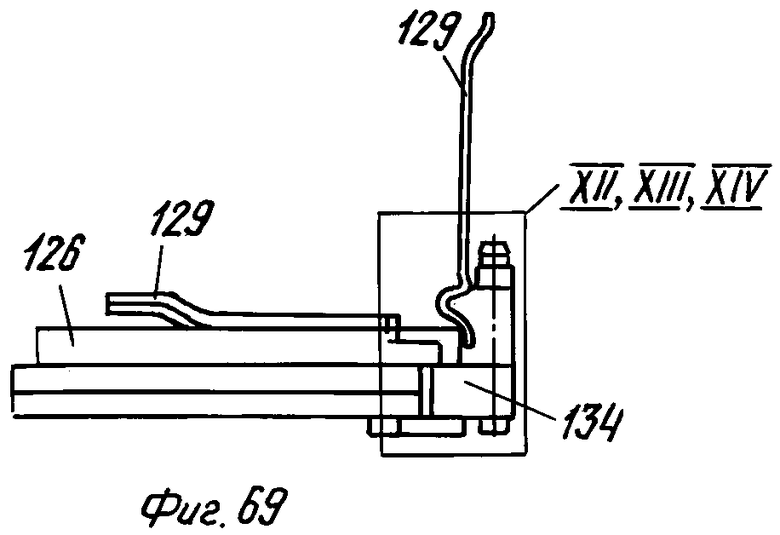

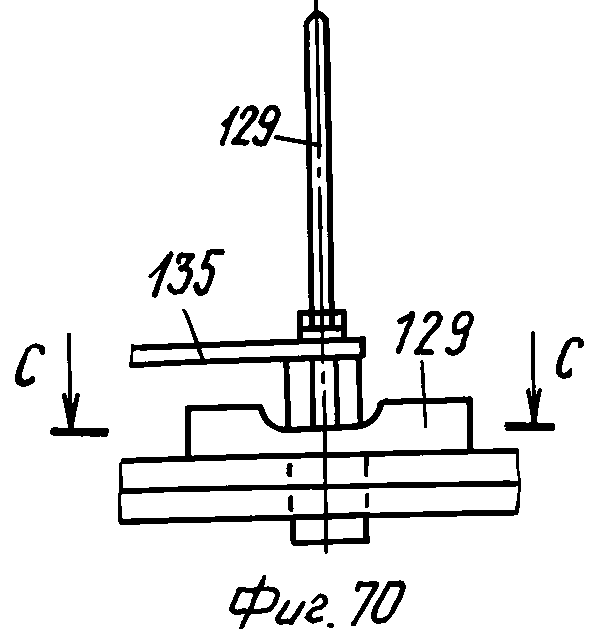

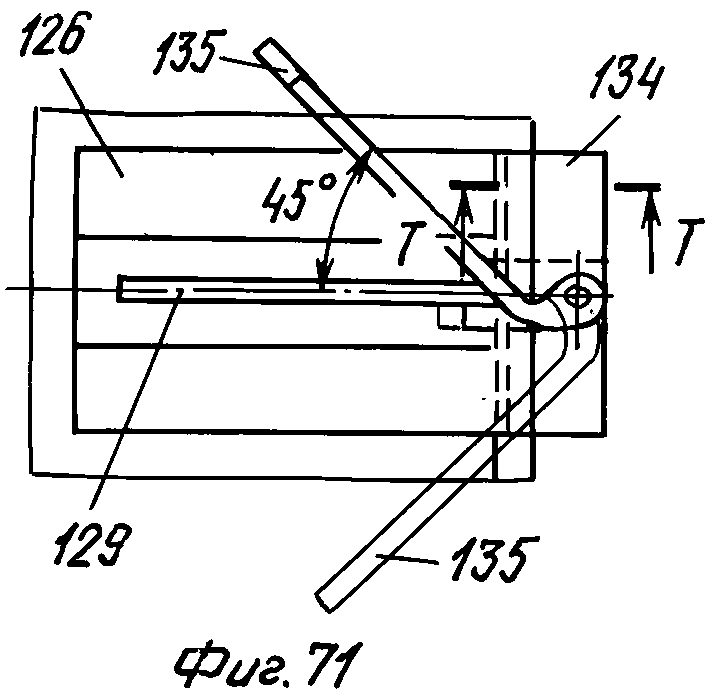

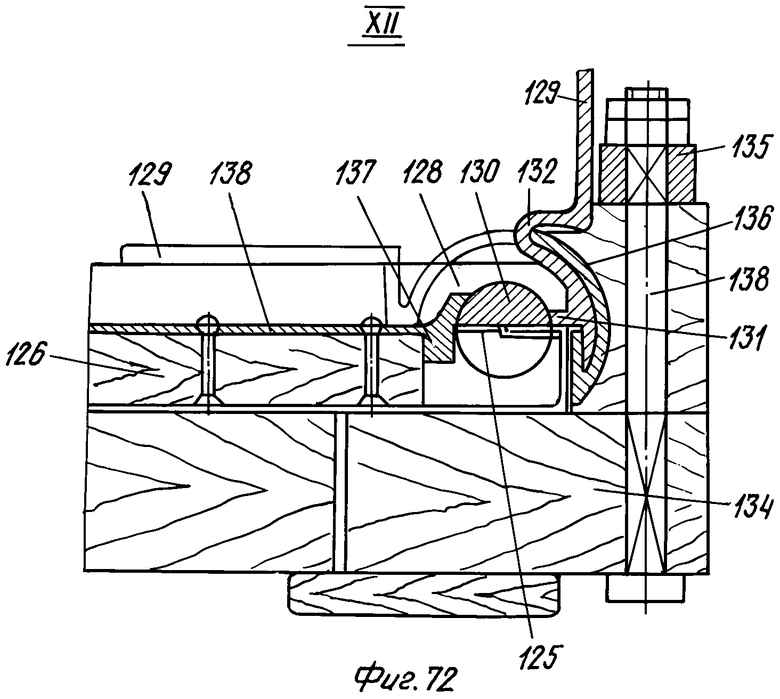

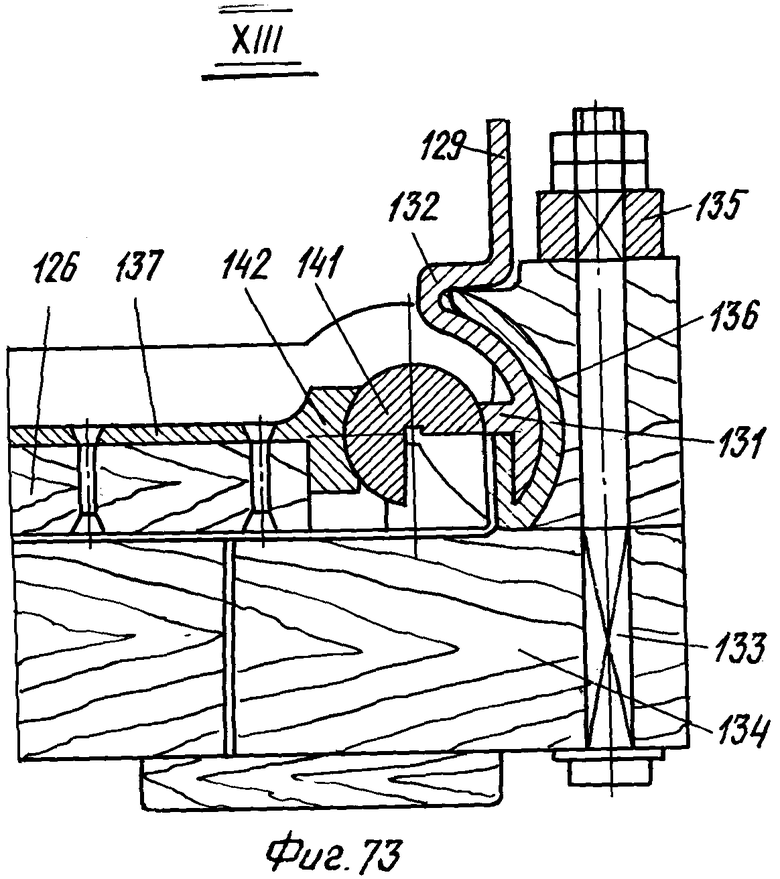

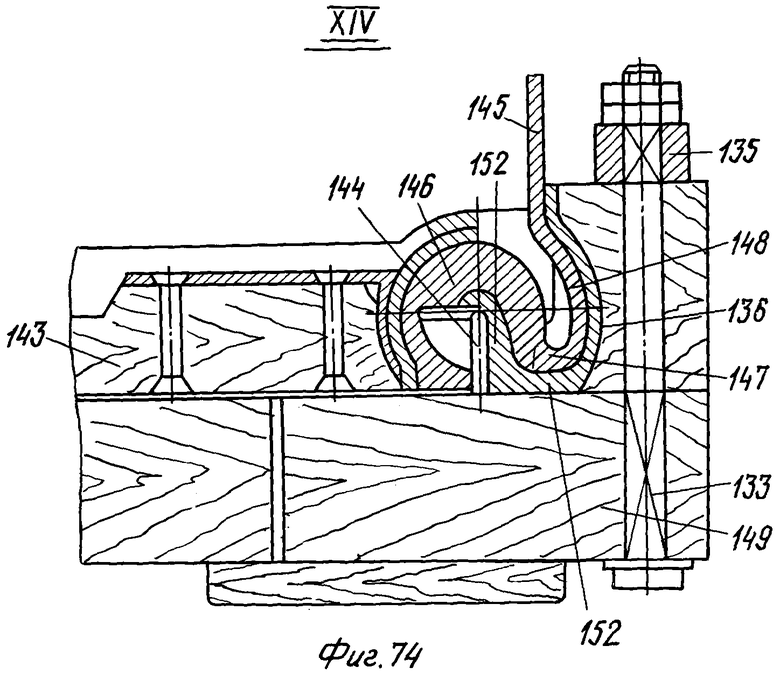

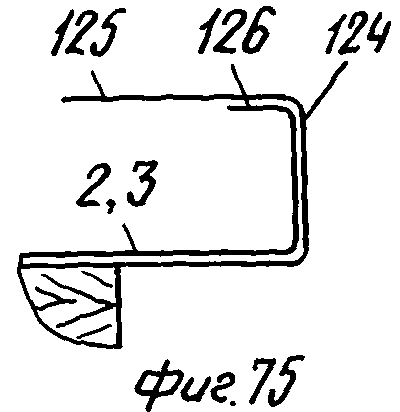

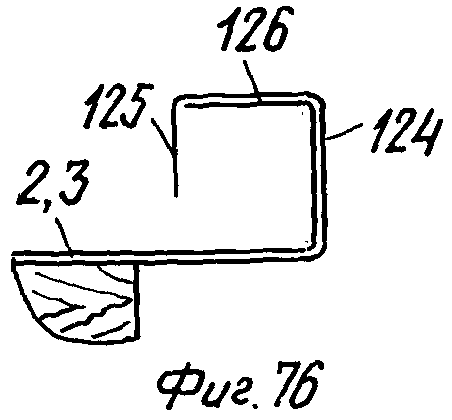

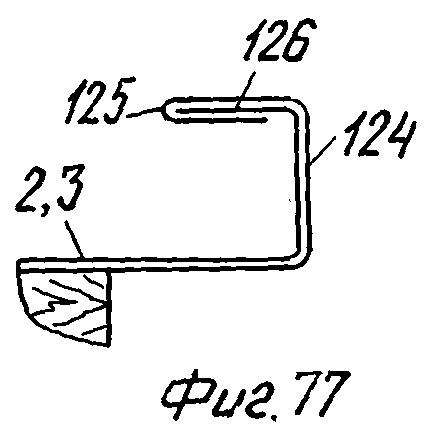

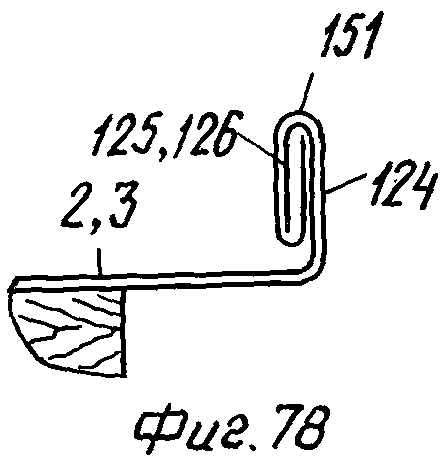

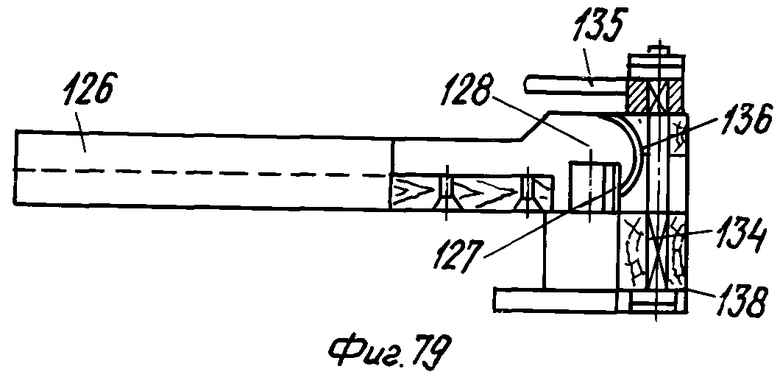

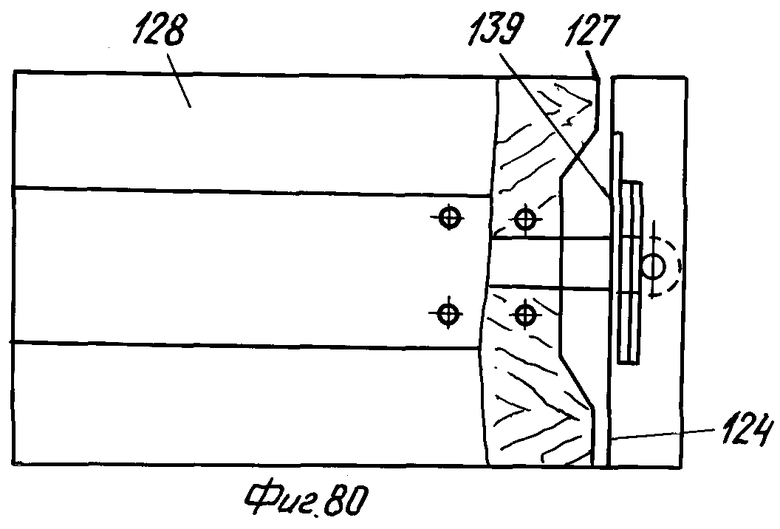

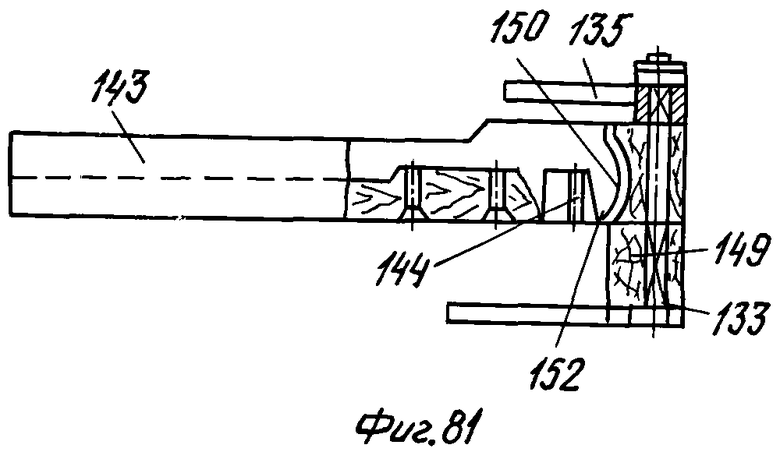

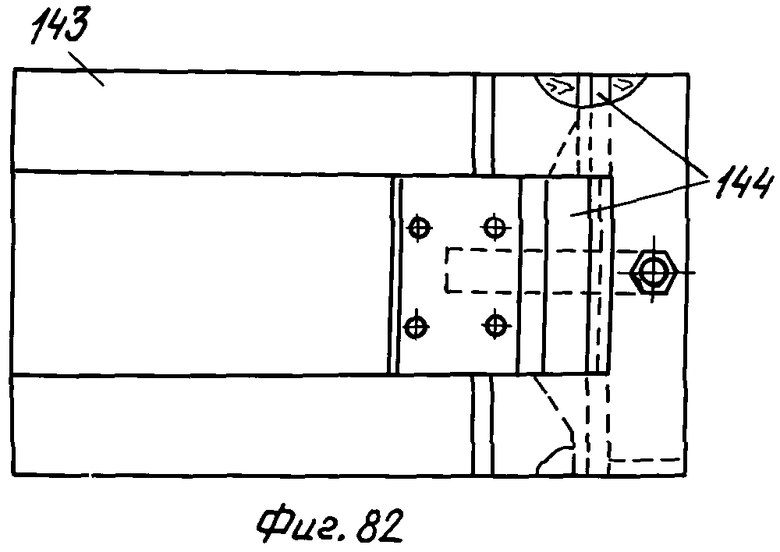

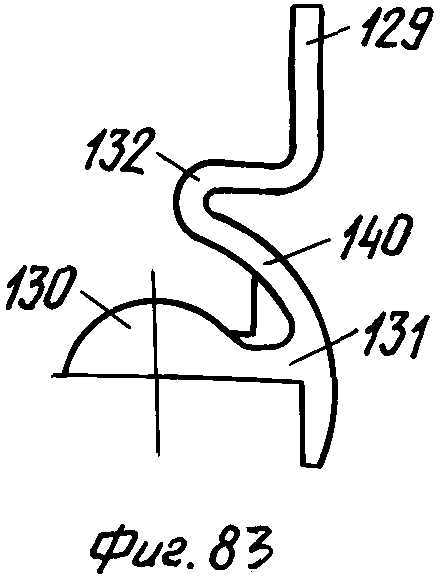

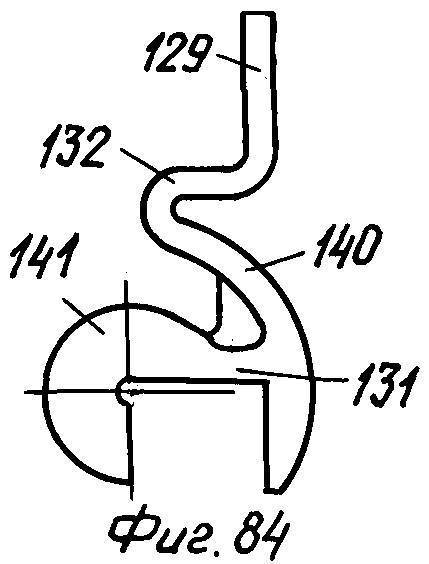

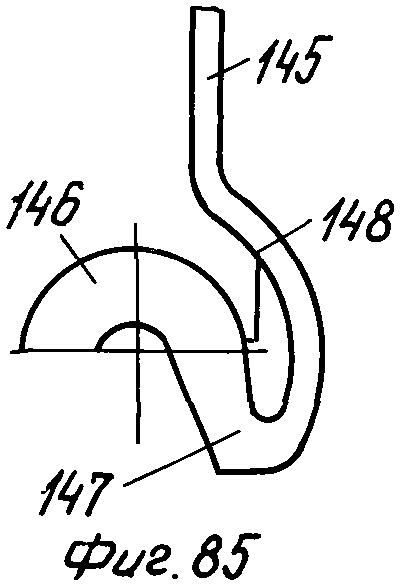

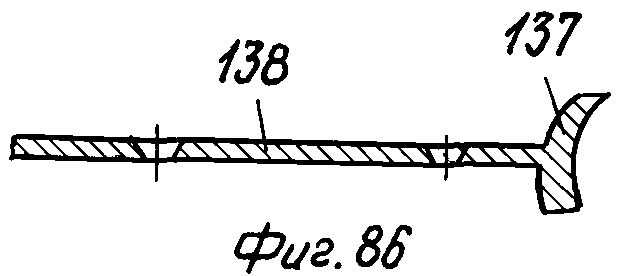

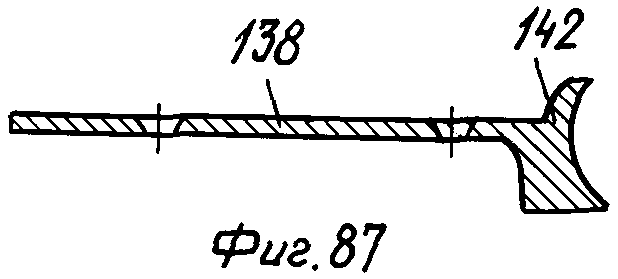

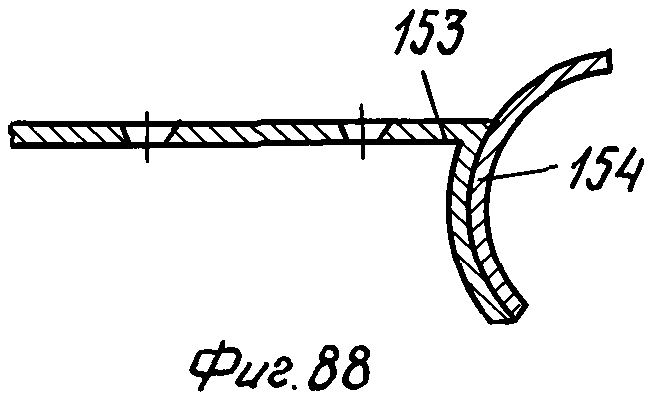

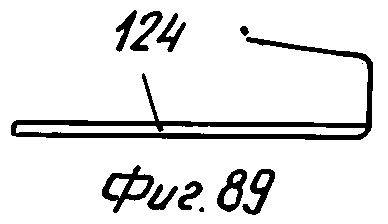

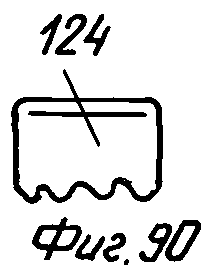

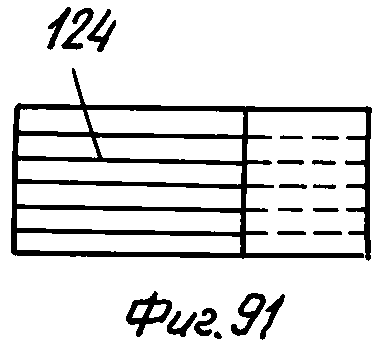

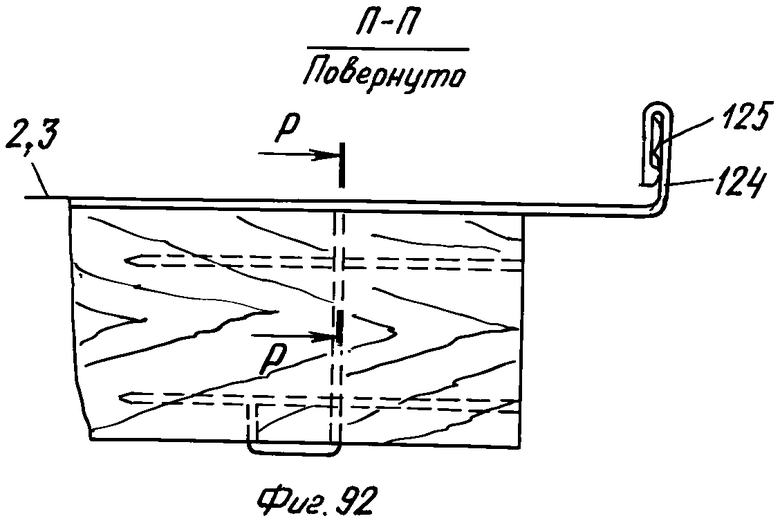

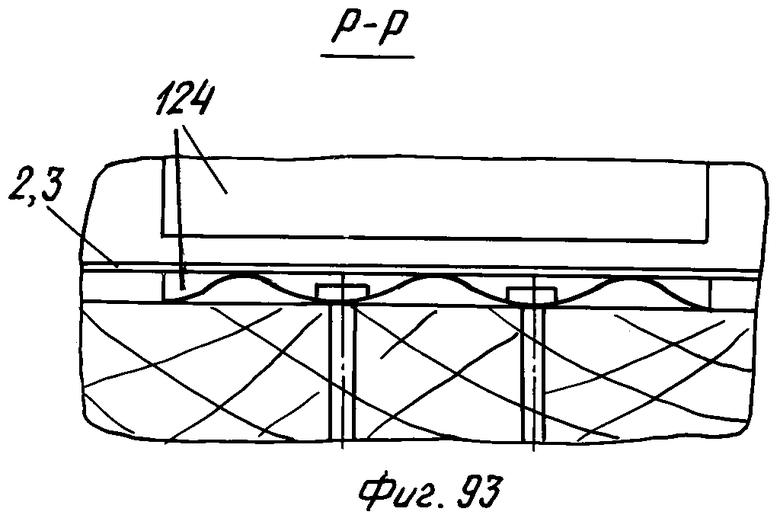

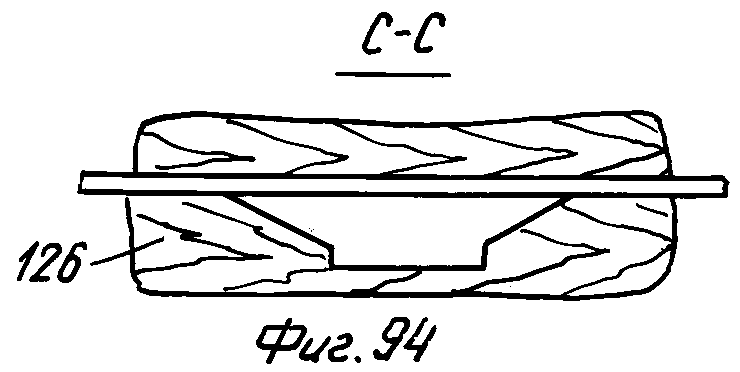

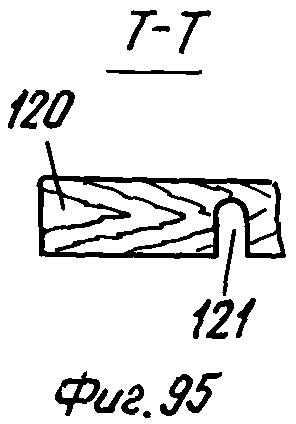

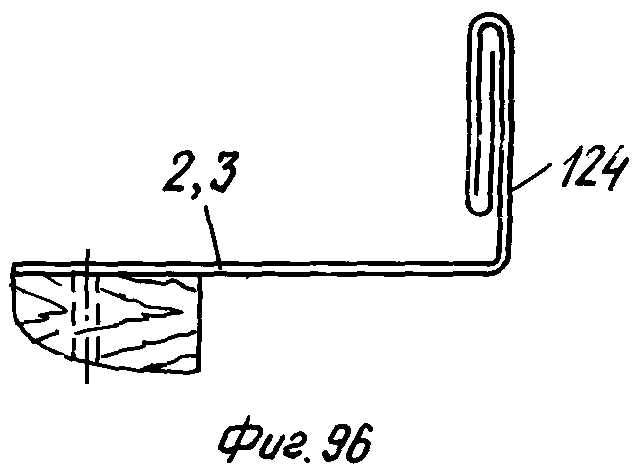

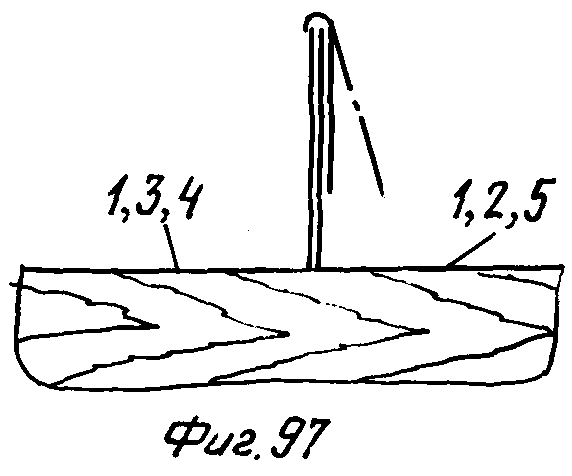

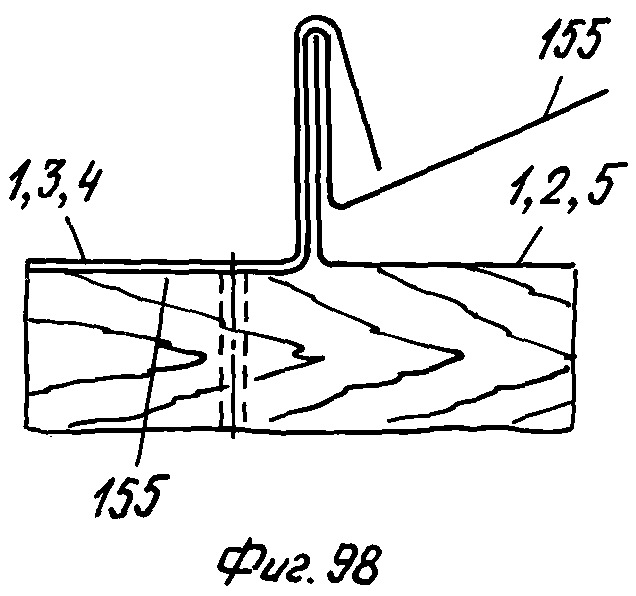

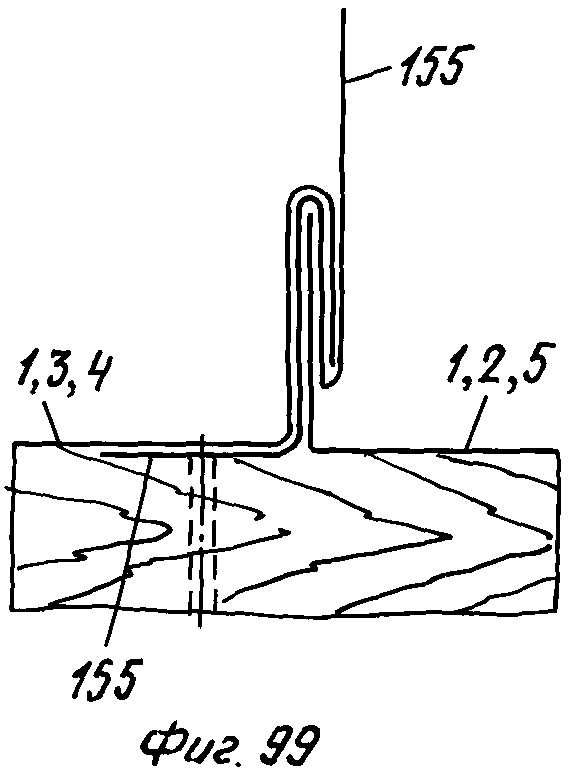

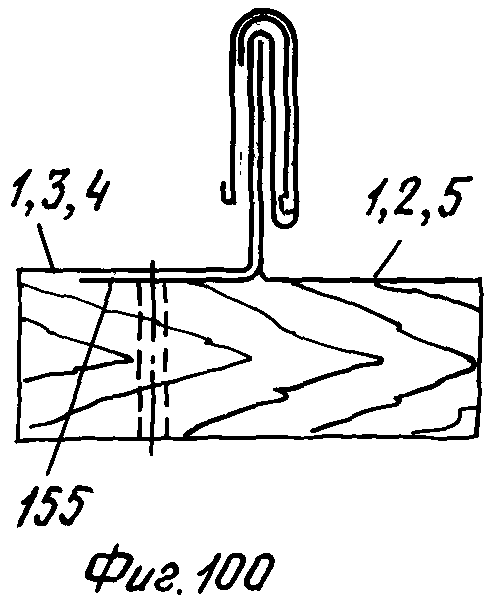

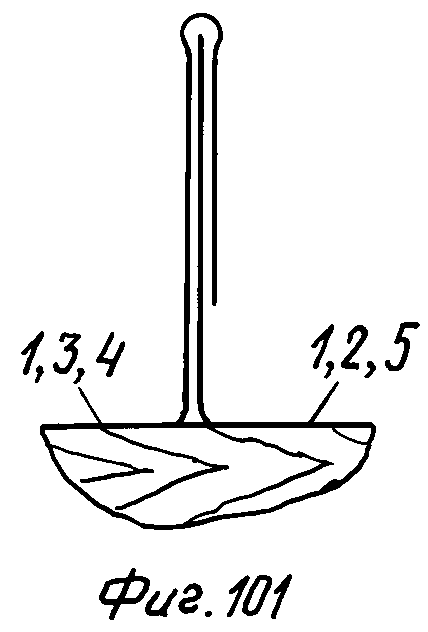

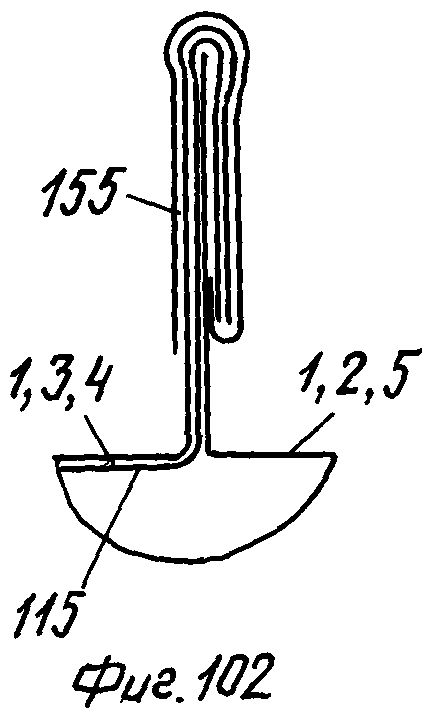

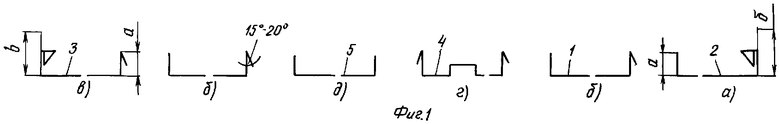

На фиг.1а, б, в, г и д изображены изготовленные полосы /промежуточные и крайние/ 2-скатной кровли в разрезе; на фиг.2а, б, в, г, и д - те же полосы при виде сверху; на фиг.3 - разрез по А-А на фиг.2а; на фиг.4 - разрез по Б-Б на фиг.2а; на фиг.5, 6 и 7 - ножницы в 3-х проекциях; на фиг.8 - складной настил с рамкой и уголками в разрезе; на фиг.9 - клиновидный вкладыш в разрезе; на фиг.10 - прямоугольный уголок в разрезе; на фиг.11 и 12 - процесс загиба высокой кромки полосы на раскладном настиле в разрезе; на фиг.13 - вид I на фиг.11; на фиг.14 - вид II на фиг.11; на фиг.15, 16 и 17 - брусок, закрепленный на ноге кровельщика, для загиба высокой кромки полосы в двухгранную с острым порядка 15...20° углом в 3-х проекциях; на фиг.18, 19 и 20 - брусок, закрепленный на ноге кровельщика, для загиба высокой кромки крайней полосы в двухгранную с углом порядка 1...5° кромку в 3-х проекциях; на фиг.21 - вид III на фиг.13; на фиг.22 - вид IV на фиг.14; на фиг.23 и 24 - устройство для изготовления крайней острой и прямой двухгранной кромки крайней полосы при видах сверху и сбоку; на фиг.25, 26 и 27 - блок фиксации положения полосы относительно ребра скатов /конька/ кровли в 3-х проекциях; на фиг.28 - вид V - на фиг.25; на фиг.29 - блок фиксации положения полосы кровли относительно ребра скатов кровли при не покрытом кровлей другом скате крыши в разрезе; на фиг.30 - тот же блок фиксации при покрытом кровлей другом скате крыши в разрезе; на фиг.31 и 32 - коньковый настил в 2-х видах; на фиг.33 - вид VI на фиг.31; на фиг.34 - вид В на фиг.33; на фиг.35 и 36 - коньковый настил на крыше в работе в 2-х проекциях; на фиг.37 - разрез по Г-Г на фиг.36; на фиг.38 - разрез по Д-Д на фиг.37; на фиг.39, 40 и 41 - рамка с тросами в 3-х проекциях; на фиг.42 - вид VII на фиг.35; на фиг.43 - вид VIII на фиг.39; на фиг.44 - вид E на фиг.42; на фиг.45 - вид Ж на фиг.43; на фиг.46 - разрез по И-И на фиг.44; на фиг.47 и 48 - блок обжима стоячего фальца покрытия смежных промежуточных полос на скате крыши, смонтированного на ноге кровельщика, в 3-х проекциях; на фиг.49 и 50 - блок обжима крайнего кляммера совместно с двухгранной под прямым углом кромкой крайней полосы, смонтированного на ноге кровельщика, в 2-х проекциях; на фиг.51 - разрез по К-К на фиг.47; на фиг.52 - вид IX на фиг.51; на фиг.53 - вид Л на фиг.48; на фиг.54 - вид М на фиг.51; на фиг.55 - вид Х на фиг.52; на фиг.56, 57 и 58 - распорное устройство в 3-х проекциях; на фиг.59 и 60 - планка в 2-х проекциях; на фиг.61, 62 и 63 - педаль в 3-x проекциях; на фиг.64, 65 и 66 - рамка в 3-х проекциях; на фиг.67 - вид XI на фиг.47; на фиг.68 - вид Н на фиг.67; на фиг.69, 70 и 71 - блок загиба и обжима кромок крайнего кляммера и крайней полосы в 3-х проекциях; на фиг.72 - вид XII на фиг.69; на фиг.73 - вид XIII на фиг.69; на фиг.75, 76, 77 и 78 - поэтапное положение концевых частей крайнего кляммера совместно с двухгранной под углом 88...93° кромкой крайней полосы; на фиг.79 и 80 - корпус блока загиба кромки крайнего кляммера до двухгранной под прямым углом кромки крайней полосы в 2-х проекциях; на фиг.81 и 82 - корпус блока обжима кромки крайнего кляммера к двухгранной под прямым утлом кромки крайней полосы в 2-х проекциях; на фиг.83 - одноплечий рычаг блока загиба горизонтально расположенной кромки крайнего кляммера до вертикального; на фиг.84 - одноплечий рычаг блока загиба вертикально расположенной кромки крайнего кляммера до горизонтального; на фиг.85 - одноплечий рычаг блока обжима крайнего кляммера к двухгранной под прямым углом кромке крайней полосы; на фиг.86 - опора для концевой части одноплечего рычага в блоке загиба с горизонтального до его вертикального положения; на фиг.87 - опора для концевой части одноплечего рычага в блоке загиба с вертикального до горизонтального его положения; на фиг.88 - опора для концевой части одноплечего рычага в блоке обжима крайнего кляммера с двухгранной кромкой крайней полосы; на фиг.89, 90 и 91 - крайний кляммер в 3-х проекциях; на фиг.92 - разрез по П-П на фиг.49; на фиг.93 - разрез по Р-Р на фиг.92; на фиг.94 - разрез по С-С на фиг.70; на фиг.95 - разрез по Т-Т на фиг.71; на фиг.96 - крепление крайнего кляммера с крайней кромкой крайней полосы в разрезе; на фиг.97 - крепление соседствующих кромок промежуточных полос; на фиг.98, 99 и 100 - поэтапное крепление рядового кляммера с соседствующими кромками промежуточных полос; на фиг.101 - крепление соседствующих кромок промежуточных полос с обжатием и на 102 - крепление рядового кляммера с соседствующими кромками промежуточных полос с обжатием.

Способ изготовления металлической листовой кровли включает изготовление картин, их сращивание в полосы кровли, изготовление воротника дымовой трубы как прямоугольной, так и криволинейной в поперечном сечении полосы на раскладном настиле вне крыши, а последовательное соединение соседствующих полос и изготовление конька производится на крыше.

Изготовленные на раскладном настиле полосы устанавливаются на крыше, крайние из которых, например, на двухскатной крыше закрепляются крайними кляммерами с одной стороны и обычными кляммерами с другой, при этом каждая полоса в верхней части выступает за ребро скатов крыши на 30 мм.

После укладки полос с закреплением каждой кляммерами выступающие за ребро скатов кромки в 30 мм отгибают до расположения их в плоскости другого ската крыши, предварительно стоячие фальцы верхних концевых частей полос на длине примерно 120...150 мм от их торца обжимают в сторону укладки полос до лежачих, предварительно до обжатия необходимо закрепить на верхней концевой части другого ската крыши коньковый кляммер примерно посредине ширины каждой полосы. В такой последовательности укладывают и закрепляют полосы до последней крайней полосы, но с другой стороны ската.

После укладки полос на другом скате с выпуском за ребро ската кромки полос в 60 мм производят поворот соприкасающихся кромок в 30 и 60 мм за ребро ската до вертикального положения с использованием конькового настила. Выступающую за кромку в 30 мм часть отгибают сначала на 90° кромкогибщиком и далее блоком обжима до острой порядка 15...20° двухгранной кромки и далее с использованием конькового настила и блоков обжима конькового фальца до соприкосновения, получая коньковый фальц.

При подготовке картин и сращивании их в полосы 1, 2, 3, 4 и 5 /см. фиг.1 и 2/ лежачими фальцами используют раскладной настил 6, складную рамку 7 с брусьями по краям 8 и 9 с закрепленными с внешних удлиненных сторон уголками 10, при этом один из брусьев, например 9, подвижный с винтом-барашком 11, набор кромкогибщиков с размерами 10, 15, 20 и 35, кианку и металлические планки для изготовления зигов лежачих фальцев.

Необходимые размеры картин и полос из листов, ранее использованных или разных по ширине и длине, выполняются посредством закрепленных на доске 12 ножниц 13 со складным брусом 14, ребро которого расположено по прямой линии расположения нижнего лезвия ножниц /см фиг.5 и 7/.

Брусок 15 загиба для изготовления на раскладном настиле 6 острой под углом примерно 15...20° двухгранной кромки полос 1, 3 и 4 /см фиг.1 и 2/ выполнен по форме подошвы обуви кровельщика с продольным в симметричной плоскости с нижней стороны пазом 16 с боковыми вертикальной и наклонной стенками, образуя в поперечном сечении V-образный профиль глубиной, равной высоте острой под углом примерно 15...20° двухгранной кромки полосы /см фиг.13/.

С торцовых частей наклонная и горизонтальная стенки сопряжены с конической поверхностью 17 /см фиг.15 и 17/ вершинами навстречу друг другу, место перехода каждой конической поверхности с наклонной и горизонтальной плоскостями сопряжено криволинейной поверхностью 18, а сверху бруска 15 закреплены элементы крепления обуви соответственно 19 и 20 ремней с пряжками /см фиг.15/ кровельщика.

Наклонная стенка бруска 15 последовательно контактирует со стенкой двухгранной под углом 15...20° кромки полосы и клиновидной стенкой 21 прямоугольного уголка 22, с торцов бруска 15 в симметричной пазу 16 плоскости образованы треугольные при виде сверху указатели /см фиг.15, 16 и 17/.

Брусок 24 загиба для изготовления на раскладном настиле 6 острой под углом 1...5° двухгранной кромки крайней полосы 2, 3 /см фиг.1, 2, 22 и 23/ выполнен по форме подошвы обуви кровельщика с продольным в симметричной плоскости с нижней стороны пазом 25 с боковыми вертикальными стенками, образуя в поперечном сечении П-образный профиль с глубиной, равной высоте острой двухгранной равной 1...5° кромки, и ширине паза, равной расстоянию между гранями с внешних сторон кромки.

С торцовых частей одна из вертикальных и горизонтальная стенки сопряжены с конической поверхностью вершинами навстречу друг другу. Место перехода каждой конической поверхности с вертикальной и горизонтальной поверхностями сопряжено криволинейной поверхностью /см фиг.18, 19 и 20/.

Сверху бруска 24 закреплены элементы крепления /см фиг.13 и 20/ обуви кровельщика, причем вертикальная стенка бруска с коническими поверхностями контактирует внутренней поверхностью последовательно со стенкой двухгранной под углом 1...5° кромкой крайней полосы и вертикальной стенкой прямоугольного уголка 26 /см фиг.10, 14 и 22/. С торцов бруска 24 в симметричном пазу плоскости образованы треугольные при виде сверху указатели 23.

В крайней с острой и под прямым углом двухгранной кромки полосе 2, 3 участки под прямым углом распределены по длине кромки /полосы/ примерно равномерно в зависимости от расположения досок обрешетки в районе карниза с использованием рамки, имеющей планку 27 /см фиг.23 и 24/, толщиной, равной высоте двухгранной с острой под прямым углом кромки полосы 2, 3.

Сбоку планки 27 закреплены бруски 28 на расстояниях, равных расстояниям расположения крайних кляммеров на фронтальном краю обрешетки, которые зафиксированы на складной рейке 29 посредством, например, шурупов 30, ввернутых в рейку /см фиг.23/ /из рейки выступают только головки шурупов/. Бруски 28 закреплены на планке 27 посредством гвоздей 31 через накладки 32 /см фиг.23 и 24/.

Блок фиксации положения полосы кровли относительно конька крыши выполнен в виде двух контактирующих между собой по плоскостям в плане с возможностью возвратно-поступательного относительно друг друга перемещения длиной, равной трем четвертям ширины полосы кровли, досок 33 и 34 соответственно нижней и верхней /см фиг.25, 28, 29 и 30/.

В нижней доске 33 с нижней передней стороны выполнен долевой скос 35 /см фиг.25 и 28/, с боков и посредине нижней доски поперечно и консольно смонтированы два болта 38 с гайкой-барашком 37 на каждом и штыри 38, отстоящие от передней продольной кромки доски 33 на расстояние, равное ширине выступающей за ребро скатов крыши полосы /см фиг.25, 27 и 28/.

В концевой части нижней доски 33 закреплена консольно выступающая за продольный торец доски на величину ширины выступающей за ребро ската крыши полосы пластина 39, в которой в месте расположения ребра доски 33 смонтирован с возможностью поворачиваться одноплечий в виде пластины рычаг 40 /см фиг.25, 26 и 27/ с установленным с возможностью возвратно поворачиваться П-образным захватом 41 посредством прямоугольной 42, образованной на одной его полке с винтом-барашком 43.

На планке 40 в средней части /см фиг.28/ смонтирована шарнирно одной концевой частью тяга 44 /см фиг.28/ с возможностью поворачиваться и сцеплятся другой концевой частью с консольно закрепленной на нижней стороне доски 33 шиной 45 с гофрированным профилем в линию в продольном сечении; в верхней доске 34 сбоку длинной стороны консольно смонтирована П-образная скоба 46 /см фиг.25, 26, 27, 29 и 30/.

На концевых соседствующих передних участках досок 33 и 34 от их торцов закреплены контактирующие между собой в сложенном положении зажима резиновые шириной равной выступающей за ребро ската крыши полосы, прокладки 47 /см фиг.28/, с которыми взаимодействует выступающая за ребро ската крыши торцевая концевая часть полосы 1 /2, 3, 4 и 5/ кровли /см. фиг.25 и 28/.

Коньковый настил выполнен в виде системы двух связанных между собой расположенных в одной плоскости расположения ребра скатов с зазором посередине и по линии ребра скатов равным высоте конькового фальца щитов соответственно 48 и 49 /см фиг.31, 32, 33 и 34/ длиной, равной 2,5...3-кратной ширине полосы, но не более 2,1 м, скрепленных с торцов горизонтальными боковой стороне с вырезом 50 посередине и снизу брусьями 51, с боков в консольных частях которых скреплены вертикальные прямоугольные трубы 52 с установленными штангами 53, имеющая каждая в нижней концевой части на оси смонтированный с возможностью поворачиваться башмак 54, контактирующий с соответствующим скатом или полосой крыши.

Сверху с боков щитов 48 и 49 смонтировано складывающееся ограждение 55, в вертикальных прямоугольных трубах 52 и штангах 51 равномерно по длине образованы сквозные отверстия /см фиг.33/ с установленными невыпадающими стержнями 56, закрепленными одним концом посредством гибкой тяги, вырезы 50 в брусьях 51 выполнены с размерами: по высоте равные двум высотам, по длине - четырем высотам конькового фальца с обеспечением возможности возвратно-поступательного перемещения полос по скатам.

В штангах 53 поперечно сбоку скатов на расстоянии от настилов, равном ширине полосы, образованы бобышки 57 /см фиг.36/ со сквозным в каждой вертикальным окном 58 /см фиг.37/, имеющим поперечное и посредине отверстие /см фиг.38/, в котором на цапфах 59 /см фиг.38/ ввернутых болтов 60 смонтирована с возможностью поворачиваться квадратная трубка 61, образуя сбоку Г-образный профиль с боковой втулкой 62 /см фиг.37/, в которой установлен винтовой валик 63 с флажком 64 на торце, контактирующий боковыми винтовыми поверхностями с цапфой 65 консольно закрепленной планкой 66 с возможностью возвратно-поступательно перемещаться в продольном Т-образном пазу, образованном сбоку втулки /см фиг.37/.

Концевая часть планки 66 контактирует с поперечным углублением /пазом/ концевой квадратной части трубки 67 блока подъема полосы на скат крыши, в которой параллельно и симметрично квадрату трубки образован паз 68 /см фиг.37/ с поперечно смонтированной осью 69 /см фиг.38/ и с установленной пружинящей в виде пластины рамки 70 длиной, равной двум толщинам трубки, шириной - стороне квадрата отверстия квадратной трубки 61; рамка 70 боковыми поверхностями зигзагообразными посредине частями 71 контактирует одной внутренней стороной с осью 69 /см фиг.37/, другой наружной - с разнесенными местами с остроконечными торцевыми частями 72 /см фиг.38/ выреза паза квадратной трубки 67 /см фиг.37/.

На настиле /щитах 44 и 45/ смонтированы крепежные элементы для крепления лебедки 73 и храпового механизма блока подъема полосы /см фиг.31 и 32/.

Блок подъема полосы кровли на скат крыши выполнен системой кинематически связанных лебедки 73 /см фиг.35 и 36/, состоящей их двух соосных барабанов, соединенных расположенным между ними П-образными воротом 74, тросов 75, рамки 76, планки 77 /см фиг.36/, складных трубок 73, одними концевыми квадратными частями с пружинящей прямоугольной рамкой 70 в каждой установленной одними со стопорением в квадратном с возможностью возвратно-поступательно перемещаться отверстии квадратной трубки 61 /см фиг.37 и 38/, шарнирно смонтированной с возможностью поворачиваться в прямоугольном отверстии бобышек 57 складных трубок конькового настила, другими шарнирно и соосно соединенными с желобчатыми роликами 79, установленными в верхних углах рамки /см фиг.35, 36, 39, 40, 41, 43 и 44/.

В желобах роликов 79 установлены ограничители выхода из них троса 75 /см фиг.43/, в концевых частях рамки закреплены карабины 80, сцепленные с проушинами 81, закрепленные на боковой стенке планки 77 /см фиг.42/ смонтированной посредине поперечно П-образной ручкой 82 /см фиг.36/, установленной примерно на кромке полосы 1, 2, 3, 4 и 5, и закрепленного флажкового устройства, состоящего из флажка 83, валика 84 и планки 58 /см фиг.42/ на валике без возможности их относительного поворота.

На валу лебедки 73 смонтирован храповой механизм с реверсом /не показано/. Нижняя рейка 86 прямоугольной рамки 76 выполнена удлиненной /см фиг.36, 40 и 41/, выступающей за боковые рамки 76 и контактирующей с установленными по обе стороны рамки 76 кровельными лестницами 87, и ширина выступающих за боковые стороны рамки 76 частей нижней рейки обеспечивает перескакивание их через планки 88 лестниц 87 /см фиг.36/.

Расстояние между роликами 79, складными трубками 78 и проушинами 81, закрепленными на полосе планки 77, одинаковое, равное примерно двум ширинам полосы 1, 2, 3, 4 и 5 для обеспечения ее продольной устойчивости.

В концевых частях складных трубок 78 закреплены П-образные в поперечном сечении квадратные в плане с размерами трубки бруски 89, оканчивающиеся проушинами, в которых на осях 90 с возможностью поворачиваться установлены планки 91 длиной, равной четырем диаметрам трубки, расстояние между смежными осями 90 проушин равно диаметру трубки, и пазы П-образных брусьев 89 всех складных трубок расположены в симметричной плоскости и полкой 92 снизу /см фиг.46/.

Блок обжима на крыше стоячих фальцев выполнен системой кинематически связанных рамки 93 с большим и малым 94 окнами /см фиг.51, 52, 53, 54, 55, 66, 67 и 68/ и перемычкой 95, подпружиненной педали 96 в виде одноплечего рычага-пластины, устройства 97, состоящего их двух шарнирно соединенных тягами 98 /см фиг.56, 57 и 58/ в линию пластин соответственно 99 и 100, одна их которых передняя в виде удлиненной /см фиг.59 и 60/ поперечно расположенной скобы 99 шарнирно соединена с педалью 96 и в ее нижней части и с боков посредством серег 101, другая задняя 100 цилиндрической поперечной концевой частью 102 контактирует с ответной выемкой 103 рамки 93, сбоку поперечно которой смонтирована с возможностью поворачиваться стойка 104 с шарниром 105, имеющая в концевой части рукоятку 106 с возможностью взаимодействия с рукой кровельщика, и с шарнирно установленной в основании рукоятки 106 подпоркой 107, опирающейся на соответствующую полосу кровли /см фиг.47, 67, и 68/.

В средней части снизу рамки 93 поперечно выполнен сквозной вертикальный соседствующий с перемычкой 95 рамки 93 паз 108, по ширине и глубине /см фиг.55 и 56/ равный размерами ширине и высоте острой двухгранной равной примерно 15...20° кромки стоячего фальца.

Сбоку сквозного паза 108 снизу большего окна рамки 93 закреплена пластина 109 с кольцевым выступом /гнездом/ 110 под пружину педали /см фиг.66/.

В боковой с внутренней стороны стенке 111 большого окна рамки 93 касательно ее пластины образован в виде цилиндрического углубления паз /выемка/ 103 /см. фиг.51, 52, 64 и 66/, с которым контактирует цилиндрическая концевая часть 102 задней пластины 100, шарнирно установленной другой концевой частью на поперечной оси 112, расположенной в горизонтальном сквозном овальной окне 113 задней части педали 96 /см. фиг.61/.

На педали 93 дополнительно установлены концевые части с возможностью поворачиваться промежуточные пластины 98, в концевых передних частях последних шарнирно на оси 114 смонтирована скоба 99 /см фиг.55, 56, 57 и 58/.

Скоба 99 удлиненной боковой частью контактирует с наклонной стенкой острого двухгранного угла кромки промежуточной или крайней полосы. С боков скобы на ее оси поворота и тягами смонтированы в вертикальной плоскости серьги 101, другими концевыми частями через образованные в них овальные окна 115 шарнирно установлена на цапфах ось 116 поперечно закрепленной в средней части педали 96 /55, 56, 57, 58 и 61/.

Ось 117 поворота педали 96 расположена в малом окне 94 рамки примерно в плоскости, расположенной поперечно и посредине сквозного паза 108 острого двухгранного угла кромки полосы, а верхней передней части педали 96 образован выступ 118, контактирующий с углублением 119 поперечной планки 120 рамки 96 /см фиг.64 и 66/.

Верхняя часть педали 96 выполнена цилиндрической с протектором /см фиг.53, 61 и 62/, контактирующая с подошвой обуви кровельщика, а между овальным сквозным отверстием и осью 112 с монтированными серьгами 101 с нижней стороны выполнено кольцевое углубление /гнездо/ 121 под пружину педали 122 /см. фиг.52, 61, 62 и 63/, и между бобышкой с осью вращения педали 96 и осью с монтированными серьгами 101 образованно сквозное поперечное углубление 123 /см фиг.52, 55 и 61/ для размещения перемычки 95 рамки 93 и поперечной скобы 99, имеющей на ребре и углах скругления /см. фиг.59 и 60/.

Блок загиба на крыше концевой части крайнего кляммера 124 под прямым углом /см. фиг.75 и 76/ к горизонтальной плоскости прямоугольной двухгранной кромки 125 боковой полосы 2 /3/ /см. фиг.69, 70, 71 и 72/ выполнен системой кинематически связанных прямоугольного корпуса 126 в виде утолщенной пластины с поперечно снизу вертикальным сквозным пазом 127 /см. фиг.79 и 80/ и сверху над пазом цилиндрическое углубление 128 /см. фиг.79/, одноплечего в виде пластины рычага 129, имеющего в концевой части цилиндрическое утолщение 130 /см. фиг.83/ и соединенное перемычкой 131 с Z-образным участком 132, и поперечно в концевой части корпуса 126 посредине шарнирно с возможностью поворачиваться установлена крепежная болтовая пара 133 с закрепленными по концам Г-образными снизу вкладышем 134 с флажком 135 сверху /см. фиг.69, 70, 71 и 72/.

Вертикальный сквозной паз 127 выполнен глубиной, равной высоте кромки в виде острых порядка 1...5° с чередованием прямых порядка 88...93° двухгранными углами крайней полосы, и шириной, равной профилю при виде сверху кромки крайней полосы с острыми и прямыми двухгранными углами с переходными участками между ними, и горизонтального участка крайнего кляммера с расположением полки с двухгранным прямым углом посредине корпуса 126.

Углубления в корпусе выполнены концентрическими расположенными в конусной рядом с крепежной парой 133 частью 136 /см. фиг.72, 73 и 79/ цилиндрическими вогнуто-выпуклыми дугами с центром, расположенным на торце горизонтальной части прямоугольной двухгранной кромки крайней полосы /см фиг.75 и 76/, и цилиндрической вогнутой полосы 137 съемного вкладыша 138 с другой стороны центра /см фиг.86/.

Стенка 139 сквозного паза 127 со стороны вогнуто-выпуклого цилиндрического углубления выполнена сплошной /см. фиг.80/.

Флажок 135 и Г-образный вкладыш 134 при виде сверху составляют между собой угол 45° /см. фиг.71/, цилиндрическое утолщение 130 одноплечего рычага 129 для загиба концевой выступающей за горизонтальную часть полки с двухгранным прямым углом крайней полосы кллямера 124 выполнено полуцилиндром /см фиг.83/ и концентрическими вогнуто-выпуклыми участками дуги 140 /см фиг.83/ по размерам, ответным участкам вогнуто-выпуклым поверхностям корпуса, образуя с перемычкой, соединяющей полуцилиндрическое утолщение концевой части рычага 131, Z-образной профиль 132.

Блок загиба на крыше концевой части крайнего кляммера до горизонтального положения /см фиг.77/ отличается от блока загиба концевой части крайнего кляммера к горизонтальной плоскости прямоугольной двухгранной кромки крайней полосы под прямым углом, тем, что цилиндрическое утолщение одноплечего рычага 129 для загиба концевой части кляммера до горизонтального положения выполнено неполным /в 270°/ цилиндром 141, образуя с перемычкой /см. фиг.73 и 84/ 131 между цилиндрической дугой 140 и цилиндрическим утолщением 141 угол 90° для загиба концевой выступающей под углом 90° за горизонтальную часть полки крайней полосы с двухгранным прямым углом части кляммера до их соприкосновения. Съемный вкладыш 132 имеет вогнутую полосу 142 /см. фиг.87/.

Блок обжима на крыше горизонтальных концевых частей крайнего кляммера 124 и прямой двухгранной кромки 125 крайней полосы 2 /3/ до вертикального положения /см. фиг.78/ выполнен системой кинематически связанных прямоугольного корпуса 143 в виде утолщенной пластины с поперечно снизу вертикальным сквозным пазом 144 /см фиг.41 и 42/ и сверху над пазом цилиндрическим углублением, одноплечего в виде пластины рычага 145, имеющего в концевой части цилиндрическое в виде полуцилиндра утолщение 146, соединенное перемычкой 147 с V-образным участком 148 /см фиг.74 и 85/, и поперечно в концевой части посредине корпуса 144 шарнирно установленную с возможностью поворачиваться крепежную болтовую пару 133 с закрепленным на конце Г-образного снизу вкладыша 149, контактирующего снизу с выступающей за торец обрешетки частью крайней полосы и с обрешеткой и флажком 135 сверху /см. фиг.71/.

Вертикальный сквозной паз выполнен глубиной, равной высоте острой с углом порядка 1...5° двухгранной кромки крайней полосы, и шириной, равной профильной ширине кромки крайней полосы с острым порядка 1...5° и прямым порядка 88...93° двухгранными углами, с переходными участками между ними при виде сверху с расположением горизонтального участка двухгранного прямого угла кромки крайней полосы посредине корпуса 143 /см. фиг.82/.

Углубления в корпусе 143 выполнены концентрическими расположенными в концевой рядом с крепежной парой части цилиндрическими вогнуто-выпуклыми участками паза 150 /см фиг.81/ с центром 151 /см фиг.78/, расположенным в месте пересечения горизонтальных частей крайнего кляммера и полки с двухгранным прямым углом крайней полосы /см. фиг.77 и 78/. Стенка сквозного поперечного паза 144 со стороны вогнуто-выпуклого углубления 150 выполнена сплошной.

Флажок 135 и Г-образной вкладыш 149 при виде сверху образует угол в 45°, цилиндрическое утолщение 146 одноплечего рычага 145 для обжатия горизонтальных участков крайнего кляммера и кромки в виде двухгранного порядка 88...93° угла крайней полосы до вертикального положения выполнено полуцилиндрическим с центром перегиба горизонтальных частей крайнего кляммера и полки с двухгранным прямым углом крайней полосы.

V-образный профиль одноплечего рычага 145 выполнен из концентрических вогнуто-выпуклых участков 147 и 148 /см. фиг.85/ по ответным размерам участков вогнуто-выпуклым цилиндрическим поверхностям углублений 150 и перемычкой 152 корпуса 143 /см. фиг.74/.

В корпусе 143 установлен съемный вкладыш 153 с вогнуто-цилиндрической крайней полосой 154.

Брусок загиба на крыше для изготовления острой под углом 15...20° двухгранной кромки конькового фальца на коньковом настиле выполнен аналогично бруску загиба для изготовления на раскладном настиле острой под углом 15...20° двухгранной кромки промежуточной полосы с той лишь разницей, что глубина продольного паза в симметричной плоскости равна высоте острой под углом 15...20° двухгранной кромки конькового фальца.

Блок обжима на крыше конькового фальца на коньковом настиле выполнен аналогично блоку обжима на крыше стоячих фальцев с той лишь разницей, что сквозной вертикальный соседствующий с перемычкой рамки паз по ширине и глубине равен размерам ширины и высоты острой двухгранной равной 15...20° кромки конькового фальца.

Изготовление кровли из металлического листа предлагаемым способом производится в следующей последовательности.

Для изготовления полос 1, 2, 3, 4 и 5 /см. фиг.1/ необходимо иметь:

1. Раскладной настил шириной 1,2 м и длиной равный длине ската ≈4,5...5 м.

2. Рамка с изменяющейся шириной /по ширине картины/ с боковыми уголками.

3. Ножницы со складным брусом.

4 Кромкогибщики размеров: 10, 15, 20 и 35 прямые и угловые по пат. РФ №2176571.

5. Линейка до 2-х м и прямизной 1:1000.

6. Доски толщиной 20 мм, длиной 2 м - 2 шт.

7. Блоки загиба острой двухгранной кромки полос 1, 2, 3 и 4 /см. фиг.1/.

8. Стальная полоса длиной 1,3 м и толщиной 1,5...2 мм - 2 шт.

9. Устройство для изготовления острых с чередованием прямых двухгранных кромок крайних полос.

10. Блок обжима острой порядка 1...5° двухгранной кромки крайних полос 2/3/ /см. фиг.1/.

11. Кианка.

12. Измерительная линейка.

13. Кровельные плоскогубцы.

14. Чертилка.

15. Молоток.

Для изготовления металлической листовой кровли на скатах крыши необходимо иметь:

1. Кромкогибщики размеров: 30 и 60 мм прямые и угловые по пат. РФ №2176571.

2. Страховочные пояса и стропы с карабином с одной стороны и тройным крючком с другой стороны в каждом тросе.

3. Блок фиксации полосы 1, 2, 3, 4 и 5 - 3 шт.

4. Коньковый настил.

5. Блок подъема полосы.

6. Блоки обжима стоячих и конькового фальцев.

7. Блок загиба концевой части крайнего кляммера до вертикального положения.

8. Блок загиба концевой части крайнего кляммера до горизонтального положения.

9. Блок обжима горизонтальных концевых частей крайнего кляммера и двух граней прямой двухгранной кромки крайней полосы.

10. Оправка для изготовления желобов в крайнем кляммере /см. фиг.93/.

11. Складная рейка длиной, равной длине ската или длиной полосы /см. фиг.16/.

А. Изготовление полосы.

1. Очистка просеки и ее выравнивание /в условиях сельской и поселковой местности/.

2. Установка складного настила с последующей укладкой рамки /см. фиг.5/.

3. Подготовка картин для сращивания их в полосы: изготовление кромок лежачих фальцев с применением кромкогибщика на 10 мм и кианки.

4. Сращивание картин, включая воротники дымовой трубы, в полосы путем изготовления на параллельных торцах картин лежачих фальцев с использованием 2-х стальных полос длиной 1,3 м и толщиной 1,5...2 мм и кианки.

5. Установка на рамку полосы, включая и полосу с воротником дымовой трубы, так, что боковые кромки на 20 /35/ и 35 мм предварительно настраивают рамку на ширину готовой полосы: полосы с кромками 20 и 35 мм для полос 1 и 2, по 35 мм с обеих сторон для полос 3 и 4 и по 20 мм с обеих сторон для полос 5 /см фиг.1/.

6. Изготовление кромок в полосе на длине рамки посредством кромкогибщиков путем загиба выступающих боковых частей на 20 мм или 35 мм за рамку полосы на 60...70° по местам, равномерно распределенных на длине рамки, с последующим прижимом сверху полосы доской и сплошного загиба по длине рамки с обеих сторон на 90° посредством кианки.

7. Перемещают полосу следующим без кромок участком на рамку на длину, равную примерно 9/10 ее длины, для дальнейшего изготовления кромок в 20 и 35 мм, и так до конца полосы, в результате чего получается готовая полоса с боковыми кромками в 20 и 35 мм для полос 1 и 2, по 35 мм с обеих сторон для полос 3 и 4 и по 20 мм для полос 5 /см. фиг.1/.

8. Переворачивают полосу на 180° посредством 2-х кровельщиков и укладывают ее на настил, предварительно убрав рамку с настила. Полосу 4 с воротником дымовой трубы не переворачивают, а изготовление кромок в 35 мм производится на рамке в сторону воротника с последующим изготовлением горизонтальной полки кромок полосы без рамки посредством кромкогибщика в 15 мм углового под прямым углом и 2-х досок толщиной 20 мм на раскладном настиле.

9. Устанавливают с 2-х сторон высокой /в 35 мм/ кромки доски толщиной 20 мм и загибают на доску выступающую кромку в 15 мм до образования двухгранной под прямым утлом кромки для полос 1, 3 и 4 на внешнюю сторону и для полос 2 и 3 /одна из кромок/ в другую сторону - на полосу /см фиг.1/.

10. Загибают двухгранную под прямым углом кромку полосы 1, 3 и 4 до получения острой порядка 15...2° двухгранной кромки посредством бруска загиба острой двухгранной кромки полос 1, 3 и 4, как показано на фиг.11, 12, 13, 15, 16, 17 и 21, с использованием клинового уголка 22 путем установки вертикальной стенки с клином уголка к кромке и движения ноги с закрепленным бруском 15 вниз до упора, при этом треугольные указатели 23 должны быть расположены в симметричной плоскости расположения паза 16 бруска 15.

Движения ногой должны быть последовательными вдоль кромки, чередуясь с перемещениями в вертикальной плоскости, т.е. вниз-вверх перемещение по кромке в сторону загиба на половину длины бруска, и так до конца полосы. В итоге получается одна сторона полос 1 и 3 и две стороны полос 4 с изготовленным воротником дымовой трубы /см. фиг.1/.

11. Загибают прерывисто примерно через 400...500 мм двухгранную под прямым углом кромку боковых полос 2 и 3 до получения острых порядка 1...5° двухгранной кромки полос 2 и 3 /см фиг.1а, 16/ посредством бруска загиба острой порядка 1...5° двухгранной кромки крайней полосы 2 /3/, как показано на фиг.6, 12, 13, 14 и 15, с использованием устройства для изготовления крайней кромки крайней полосы 2/3/, как показано на фиг.23 и 24.

Движения ноги кровельщика с закрепленным бруском 24 аналогичны движениям ноги кровельщика при изготовлении острой двухгранной порядка 15...20° кромки промежуточной полосы на участках между кромками с прямыми двухгранными углами /см фиг.22 и 23/ с использованием бруска загиба острой порядка 1...5° двухгранной кромки крайней полосы 2/3/ /см. фиг.1/ и устройства /см. фиг.23 и 24/ для изготовления острых и под прямыми углами двухгранных кромок крайних полос 2 и 3. Изготовление полос 1, 2, 3 и 4 на этом заканчивается, и дальнейшее изготовление металлической листовой кровли производится на крыше.

Б. Изготовление металлической листовой кровли.

1. Устанавливают блок фиксации полосы на торцовую посредине часть полосы 1/2/, как показано на фиг.35 и 36, для чего необходимо отвернуть гайки-барашки 37 до положения, когда крайнюю торцовую часть полосы можно вставить в зазор между /см. фиг.28/ резиновыми прокладками 47 до упора торцом полосы до штырей 38; завернуть гайки-барашки до упора /до возможного - в пределах разумного, чтобы не сорвать резьбу - определяется навыком/.

2. Очищают место установки полосы в основании здания. Если есть растения у здания, то необходимы наклонные к зданию брусья, по которым возможно перемещение полосы вверх.

3. Поднимают коньковый настил со сложенными стойками на скат крыши с использованием примитивного троса и доски с вырезом под трос на торце. Устанавливают коньковый настил на скаты крыши в удобное для работы место /примерно напротив подготовленного участка у здания для установки полосы/.

4. Устанавливают нижеследующие элементы блока подъема полосы на скат крыши:

- Установить лебедку 73 на коньковый настил, как показано на фиг.35 и 36.

- Установить рамку 76 выступающими за боковые стороны частями 86 за кровельную лестницу 68 с одновременной установкой складных труб 78 концевыми частями 67 /см. фиг.37 и 38/ так, чтобы пружинящая рамка 70 была бы установлена поперечно, а стопоры 66 удерживали трубы 78 в пазу их концевых частей 67 /см. фиг.37/.

- Спускают рамку с карабинами 80 вниз до касания установленной у основания здания полосы 2.

- Закрепляют рамку 76 /см. фиг.35, 36, 42 и 44/ на кромке посредине полосы 2 /крайней полосы/ и переносят ее к основанию здания на подготовленное место /площадку/.

- Провести подъем полосы 2 до положения, когда проушины 31 рамки 77 коснутся роликов 79 рамки 76 /см. фиг.35 и 36/.

- Поворачивают флажок 64 винтового валика 63, при этом торец стопора 66 выйдет из паза концевой части трубки 78, после чего трубка 73 сможет поступательно перемещаться вдоль оси трубки.

- Вращают П-образный ворот 73 лебедки так, что тросы 75 будут наматываться на барабан, а складные трубки 78 поступательно перемещаться в сторону конькового настила, при этом рамка 77 с полосой 2 повернется почти до касания лестниц.

- Сматывают тросы 75 до касания роликов 79 рамки 76 стоек 55 конькового настила.

- Отстыковывают карабины 80 тросов 75 от проушин 81 рейки 77 с полосой 2 и переносят вдвоем /двумя кровельщиками, /возможно и одним/ на фронтальную часть ската так, чтобы блок фиксации положения с полосой 2 расположились бы, как показано на фиг.29, при этом необходимо установить П-образный захват 41 за доску обрешетки с последующим закреплением захвата винтом-барашком 43 /см. фиг.25 и 29/, а крайняя полоса с прямоугольными и остроугольными двухгранными кромками вошла бы в Г-образные кромки крайних кляммеров /см. фиг.75 и 99/.

- Отстыковывают рейку 77 от полосы 2 путем поворота флажка 83 флажкового устройства /см. фиг.42 и 43/.

- Закрепляют крайнюю полосу 2 обычными кляммерами 155 по кромке в 20 мм /см. фиг.96, 97, 98, 99 и 101/.

- Пристыковывают рейку 77 проушинами 81 к карабинам 80 тросов 75.

Перемещают по кровельным лестницам 87 рамку 76 с рейкой 86 до края ската крыши до положения, изображенного на фиг.35 и 36, при этом складные трубки 78 выходят из бобышек 53 стоек 55 конькового настила, когда пружинящая рамка 70 коснется торца 72 квадратной трубки 61 /см. фиг.38/, с последующим поворотом флажка 64 застопорит трубки /см. фиг.37/, причем при выпрямлении складных трубок 78 по прямой линии планки 91 займут положение, изображенное на фиг.46.

- Опускают рейку 77 до основания здания с последующей пристыковкой очередной полосы 1.

В дальнейшем процесс подъема и установка полосы на скате крыши аналогичен предыдущему.

- Производят закрепление полосы 1 рядовыми кляммерами 155 по кромке в 20 мм.

Обжатие двухгранной кромки полосы 1 с кромкой высотой 20 мм полосы 2 производится блоком обжима острой двухгранной кромки полос 1, 3 и 4 стоячих и конькового фальцев, как показано на фиг.40 и 41, путем установки рамки 93 блока пазом 103 /см фиг.55/ на острую двухгранную кромку полосы 1. Установка рамки 93 обеспечивается рукой кровельщика, удерживающего за рукоятку 105 стойки 107 путем опускания рамки 93 на плоскости полос 1 и 2 /см. фиг.47, 48, 51 и 52/ и нажатия на педаль 96 ногой кровельщика до возможного в сторону полосы /обеспечивается навыком/, при этом производится обжатие стоячего фальца за счет перемещения поперечной скобы 99 к перемычке 95 рамки 93 путем распрямления пластин 98 /тяг/ и 100 и от воздействия на концевые части этих пластин цапф оси 112, установленной в овальном пазу 113 педали 96 /см. фиг.52, 56, 58 и 61/.

Цилиндрическая концевая часть 102 пластина 100 контактирует с цилиндрической выемкой 103 боковой пластины 111 рамки 93 /см. фиг.64 и 66/ - происходит "распор" пластин 99, 98 и 100 между перемычкой 95 через стоячий фальц /см. фиг.52 и 55/, который обжимается боковой стороной скобы 98 рамки 93. В результате перемещения педали 96 в полосе происходит обжатие стоячего фальца на участке, равном длине рамки, при этом ребро острой двухгранной кромки стоячего фальца не обжимается из-за наличия на верхнем ребре скобы 99 скругления. Для обжатия рядом в линию расположенного стоячего фальца необходимо произвести необходимое перемещение блока обжима в сторону необжатого стоячего фальца путем приподнятия рамки 93 блока и ее перемещения в сторону необжатого стоячего фальца, используя при этом подпорку 107 /является опорой при перемещении рамки блока, причем рука кровельщика ослабляет воздействие на трос 156 /см фиг.47, 48, 49 и 50/, после чего рука относительно троса переместится по дуге в сторону необжатой части стоячего фальца полосы с последующим в конце поворота прижатием троса 155 на рукоятке 156 пальцами руки кровельщика, после чего рамка 93 расположится над необжатым участком стоячего фальца.

Производят очередное нажатие ногой кровельщика на педаль с последующим взаимодействием элементов блока, аналогичным предыдущему. И так до конца полосы. В последующем производится обжатие двухгранной кромки полосы 2.

Обжатие двухгранной с прямой и острой кромкой крайней полосы 2 производится сначала блоком загиба кромки 125 крайнего кляммера 124 к двухгранной под прямым углом кромке крайней полосы 2 сначала под прямым углом на 90° /см. фиг.75 и 76/ так, как показано на фиг.49 и 50, при этом кровельщик укладывает /см. фиг.69, 70, 71 и 72/ корпус 126 блока так, чтобы Г-образный вкладыш 134 был бы параллелен двухгранной кромке крайней полосы и вертикальному сквозному пазу 127 с расположением в нем двухгранной под прямым углом кромки крайней полосы 2. Поворотом рычага 135 на 90° устанавливают Г-образный вкладыш 134 поперечно двухгранной кромке крайней полосы 2, как показано на фиг.71 и 72. В этом положении одноплечий рычаг 129 установлен в блоке вертикально, а полуцилиндрическое утолщение 130 рычага расположено на горизонтальной части 125 кляммера 124.

- Поворачивают рычаг 129 на 90°, загибая при этом горизонтальную часть кромки 125 крайнего кляммера 124 на 90° до вертикального /изображен в тонких линиях/ /см. фиг.72, 75 и 76/. Другим блоком с одноплечим рычагом 129, имеющим цилиндрическое утолщение в 3/4 цилиндра 141 /см. фиг.73 и 76/, загибают кромки 125 крайнего кляммера до соприкосновения его с горизонтальной частью двухгранной под прямым углом кромки крайней полосы 2 /см. фиг.73, 76 и 77/.

- Обжимают горизонтальные части крайнего кляммера и двухгранной кромки крайней полосы 2 до вертикального положения блоком обжима горизонтальных концевых частей крайнего кляммера и двухгранной кромки крайней полосы, имеющим утолщение одноплечего рычага 145 полуцилиндрическое 146 с центром 151 перегиба профилей кромок /см. фиг.78/. Установка блока обжима кромок крайнего кляммера 124 и крайней полосы 2 аналогична установке блока загиба кромки крайнего кляммера к горизонтальной части двухгранной кромки крайней полосы и производится поворотом рычага 145 на 90° аналогично повороту рычага 129.

Все три блока: два для загиба и один для обжатия, расположены до загиба кромки кляммера и его обжатия на полосе выше кровельщика и удерживаются на карабинах, закрепленных в одних концевых частях веревок для удобства работы.

После загибов и последующего обжатия одной из прямоугольных кромок крайней полосы и кляммера производят последовательные загибы и обжатия рядом расположенных по длине крайней полосы двухгранных кромок.

После обжатия всех крайних кляммеров и двухгранных под прямым углом кромок крайней полосы 2 производится обжим стоячих фальцев в последующих рядом расположенных промежуточных полосах до последней крайней полосы 3, но с другой стороны ската крыши. Крепление крайней полосы 3 производится аналогично креплению боковой полосы 2, описанному выше.

Полосу с воротником для уже сложенной прямоугольной дымовой трубы устанавливают снизу вверх, т.е. сначала устанавливают нижнюю часть полосы, затем верхнюю. Подробнее в патенте РФ №2097506.

Полосу с воротником для еще не сложенной прямоугольной или овальной /круглой/ дымовой трубы устанавливают, как обычную промежуточную полосу, предварительно установив рядом через полосу 4 полосу 5 с кромками с обеих сторон в 20 мм с закреплением ее с обеих сторон рядовыми кляммерами 155 /см. фиг.96/.

Концевые части полос, выступающие за ребро ската на 30 мм со стоячими фальцами, отгибают в лежачие на длине 100...120 мм от торца концевых частей полос посредством конькового настила, кромкогибщиком на 30 мм прямым и угловым, кианки и уголка, устанавливаемого на коньковом настиле.

- Перегибают выступающую за ребро скатов кромку в 30 мм соединенных полос на угол скатов крыши так, чтобы огибаемая кромка располагалась бы в плоскости другого ската крыши, как показано на фиг.30.

По длине ребра скатов закрепляют кляммеры для конькового фальца.

- Устанавливают полосы на другом скате крыши, как показано на фиг.30, так, чтобы выступающая концевая часть пластин 39 /см. фиг.25/ за торец 33 и 34 располагалась бы ниже плоскости полосы, а тяга 44 и планка 40 располагалась бы, как показано на фиг.30.

Отгибают кромки конька до вертикального положения с последующим загибом кромки длиной в 60 мм на кромку в 30 мм под углом 90° посредством кромкогибщиков в 60 и 30 мм. Изготовление конькового фальца аналогично изготовлению стоячего фальца в два этапа: изготавливается острая в 15...20° двухгранная кромка из кромки в 60 мм блоком загиба острой в 15...20° двухгранной кромки в 60 мм конька, затем блоком обжима острой порядка 1...5° двухгранной кромки полосы и стоячего фальца полосы.

Воротники прямоугольных и криволинейных дымовых труб изготавливаются на раскладном настиле.

Для большей безопасности кровельщика последний надевает страховочный пояс, соединенный через карабин с одним концом троса 153 /см. фиг.47, 48, 49 и 50/, другими или с верхней доской обрешетки, или с верхним концом лестницы 87, либо с карнизом другого ската через тройной крючок, при этом рукой кровельщик удерживается за трос.

Предлагаемым способом изготовлены кровли из металлической листовой кровли дачного дома и термоводолечебницы на даче по адресу: бывших дач Госкино СССР, неподалеку от поста "Трудовая" по Савеловской ж/дороге.

Предлагаемый способ изготовления металлической листовой кровли с использованием механизированных устройств и блоков обеспечивает ускоренное изготовление кровли с повышенным качеством и сроком службы, значительно меньшую утомляемость кровельщика с обеспечением меньшей себестоимости работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРОМКОГИБЩИК | 1999 |

|

RU2176571C2 |

| КАМИН-ПЕЧЬ | 2009 |

|

RU2392546C1 |

| ВОРОТНИК ДЫМОВОЙ ТРУБЫ | 2004 |

|

RU2252992C1 |

| МЕТАЛЛИЧЕСКАЯ КРОВЛЯ КРЫШИ И СПОСОБ ЕЕ ВОЗВЕДЕНИЯ | 2004 |

|

RU2273706C1 |

| МОЕЧНЫЙ КОМПЛЕКС СТЕКЛЯННЫХ КРЫШ ТЕПЛИЦ И.Г.МУХИНА | 1996 |

|

RU2109114C1 |

| МОЕЧНЫЙ КОМПЛЕКС СТЕКЛЯННЫХ КРЫШ ТЕПЛИЦ | 1999 |

|

RU2202170C2 |

| СПОСОБ УБОРКИ ЗЕРНОВЫХ КУЛЬТУР, ЗЕРНОУБОРОЧНЫЙ АГРЕГАТ И ТОК | 1999 |

|

RU2206199C2 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ СТОЯЧЕГО ФАЛЬЦЕВОГО СОЕДИНЕНИЯ | 2001 |

|

RU2178491C1 |

| СПОСОБ КРЕПЛЕНИЯ ЛИСТОВ ФАЛЬЦЕВОЙ КРОВЛИ | 2005 |

|

RU2284397C1 |

| РАНОРАСШИРИТЕЛЬ-СУЗИТЕЛЬ | 2007 |

|

RU2339322C1 |

Изобретение относится к области строительства, в частности к способу изготовления металлической листовой кровли. Технический результат изобретения заключается в расширении функциональных возможностей предлагаемого способа изготовления металлической кровли с обеспечением большей безопасности, срока ее службы с уменьшенной стоимостью работ и срока изготовления за счет применения механизированных устройств, брусков и блоков для осуществления предлагаемого способа изготовления кровли. Способ изготовления металлической листовой кровли включает в себя изготовление картин, их сращивание в полосы кровли, изготовление воротника дымовой трубы и конька кровли. Новым в способе изготовления металлической листовой кровли является изготовления картин, их сращивание в полосы кровли на всю длину скатов крыши, включая и полосу с воротником дымовой трубы, на раскладном настиле вне крыши посредством брусков загиба острой порядка 15-20° двухгранной кромки промежуточных и крайних полос и блоков их обжима, а соединение соседствующих полос по ширине и изготовление конькового фальца производится на крыше посредством: блока для фиксации положения полосы относительно ребра скатов крыши, блока обжима стоячих и конькового фальцев, блоков поэтапных загибов и обжима горизонтального участка крайнего кляммера и прямых под углом 90° участков двухгранных кромок крайней полосы конькового настила и блока для подъема полосы на скат крыши. 11 н. и 1 з.п.ф-лы, 102 ил.

| БЕЛЕВИЧ Б.В | |||

| Технология кровельных работ | |||

| - М.: Высшая школа, 1977, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

2005-09-20—Публикация

2004-06-16—Подача