Изобретение относится к технике бурения скважин, а именно к винтовым забойным двигателям, используемым для привода долота в процессе бурения и капитального ремонта скважин, в особенности горизонтальных.

Известен винтовой забойный двигатель, содержащий однозаходный металлический ротор и двухзаходный обрезиненный статор (Composite Catalog of Оil Field Equipment and Services, 1988-1989, pp. 1353-1354). Ротор имеет в поперечном сечении форму окружности, а поперечное сечение статора представляет собой фигуру, близкую к овалу и ограниченную двумя полуокружностями того же радиуса, соединенными отрезками прямых линий.

Недостатком этого забойного двигателя является малый рабочий орган и низкий крутящий момент при повышенной частоте вращения, что делает неэффективным использование двигателя в сочетании с современными шарочечными долотами с герметизированной маслонаполненной опорой, а также долотами режуще-истирающего типа (долота "Стратапакс"). Кроме того, двигатель имеет большую длину, что затрудняет его использование при горизонтальном бурении.

Известен также винтовой забойный двигатель с многозаходными рабочими органами, ротор которого имеет число зубьев (заходов), превышающее единицу (авт. св. СССР N 926209, кл. Е 21 В 4/02, 1982). Такой двигатель при уменьшенной длине имеет более выгодную энергетическую характеристику: повышенный крутящий момент при низкой частоте вращения. Двигатель содержит статор, выполненный в виде стального трубчатого корпуса, к внутренней поверхности которого привулканизована обкладка из упругоэластичного материала, например из резины. На обкладке выполнены внутренние винтовые зубья. Металлический ротор имеет наружные винтовые зубья, число которых на одно меньше, чем у статора. Двигатель содержит также опорный узел, включающий корпус, вал, осевые и радиальные подшипники. Узел фиксации наружных элементов подшипников в корпусе выполнен в виде резьбовых соединений, обеспечивающих осевую затяжку деталей. Статор соединен с корпусом опорного узла при помощи резьбового соединения, а ротор связан с валом опорного узла посредством шарнирного соединения или гибкого вала.

Недостатком указанного винтового забойного двигателя является то, что для размещения резьбовых соединений и обеспечения их прочности приходится увеличивать толщину стенок корпуса статора и корпуса опорного узла, что при заданном наружном диаметре двигателя приводит к уменьшению диаметра рабочих органов и опор и, следовательно, к снижению нагрузочной способности двигателя и его надежности. В серийно выпускаемых в настоящее время забойных двигателях отношение толщины стенки корпуса δ к наружному диаметру D двигателя составляет 0,07-0,1. Известно, что крутящий момент и мощность винтового двигателя пропорциональны третьей степени диаметра статора. Для радиально-упорных шарикоподшипников коэффициент динамической грузоподъемности пропорционален второй степени среднего диаметра, а номинальная долговечность подшипника при неизменной осевой нагрузке определяется третьей степенью коэффициента динамической грузоподъемности, т. е. зависимость номинальной долговечности от диаметра близка к шестой степени.

Еще одним недостатком известного двигателя является то, что для создания необходимых осевых усилий затяжки пакета опор в корпусе опорного узла, обеспечивающих гарантированное отсутствие проворота пакета под действием момента трения, приходится применять большие по величине крутящие моменты свинчивания резьб, в результате резьбовые соединения и тело корпуса опорного узла подвергаются значительным напряжениям, что также снижает надежность двигателя. Кроме того, как показывает практика, надежность двигателя снижается также из-за того, что под действием интенсивных поперечных вибраций двигателя (от планетарного движения ротора) и момента трения в опорном узле возможен самопроизвольный отворот резьбового соединения статора с корпусом опорного узла, что приводит к необходимости проведения аварийно-ловильных работ в скважине. Вероятность отворота увеличивается для многозаходных двигателей, тормозной крутящий момент которых близок к величине крутящего момента развинчивания резьбы. При заклинивании подшипников опорного узла крутящий момент от ротора двигателя передается непосредственно на корпус опорного узла и работает на отвинчивание резьбы.

Еще одним недостатком известного винтового двигателя является то, что его корпус и остов статора вследствие относительно большой толщины стенки, необходимой для размещения резьбы и восприятия значительных осевых усилий затяжки деталей резьбами, обладают большой жесткостью на изгиб, что вызывает существенные сложности при прохождении двигателя через радиусную часть ствола в процессе спускоподъемных операций в горизонтальных скважинах.

Целью изобретения является устранение указанных недостатков известного винтового забойного двигателя, повышение его надежности и гибкости при прохождении через радиусные участки ствола скважины при горизонтальном бурении.

Указанная цель достигается тем, что в известном винтовом забойном двигателе, содержащем статор и ротор с винтовыми зубьями, разница в числах которых равна единице, опорный узел, включающий корпус, вал, радиальные и осевые подшипники с наружными и внутренними элементами и узел фиксации наружных элементов подшипников в корпусе, статор и корпус опорного узла выполнены в виде единой трубчатой оболочки, винтовые зубья статора спрофилированы на трубчатой оболочке, а узел фиксации наружных элементов подшипников в корпусе выполнен в виде выступов на внутренней поверхности корпуса для взаимодействия с выемками на наружной поверхности наружных элементов подшипников.

Кроме того, отношение толщины стенки δ оболочки к ее наружному диаметру D выполнено в пределах 0,04-0,065.

Выполнение статора и корпуса опорного узла в виде единой трубчатой оболочки позволяет устранить необходимость в резьбовом соединении между статором и опорным узлом, за счет чего обеспечивается замыкание на общем корпусе момента трения в опорах двигателя и исключаются аварийные ситуации с резьбами (отвороты), что приводит к повышению надежности двигателя.

Исключение затяжки подшипников резьбовым соединением в результате выполнения узла фиксации подшипников в корпусе в виде выступов на внутренней поверхности корпуса для взаимодействия с выемками на наружной поверхности наружных элементов подшипников позволяет уменьшить толщину стенки единой трубчатой оболочки до величины, минимально необходимой для передачи рабочих нагрузок (крутящий момент и осевая нагрузка на долоте), за счет чего при неизменном наружном диаметре двигателя увеличивается диаметр его рабочих органов и средний диаметр подшипников. В условиях жестко ограниченного диаметрального размера скважины такое увеличение диаметра рабочих органов и подшипников двигателя позволяет повысить нагрузочную способность двигателя, т. е. развиваемый им крутящий момент и воспринимаемые забойные нагрузки, и надежность двигателя.

Выполнение винтовых зубьев статора непосредственно на трубчатой оболочке за счет ее профилирования позволяет увеличить диаметр рабочих органов, что приводит к увеличению рабочего объема двигателя и развиваемого им крутящего момента, его нагрузочной способности и надежности.

Выполнение корпуса и статора в виде единой трубчатой оболочки обеспечивает повышение гибкости двигателя в случае прохождения радиусных участков ствола скважины при горизонтальном бурении при сохранении прочностных характеристик корпуса, необходимых для передачи крутящего момента и осевой нагрузки. Кроме того, такое выполнение корпуса придает ему функции амортизатора продольных, поперечных и крутильных колебаний, возникающих при работе двигателя на забое, что способствует повышению показателей бурения.

Наиболее оптимальным является отношение толщины стенки δ корпуса к его наружному диаметру D в пределах 0,04-0,065. При значениях отношения δ/D менее 0,04 не обеспечиваются необходимые прочностные характеристики корпуса для передачи крутящего момента и осевой нагрузки. Выполнение отношения δ/D более 0,065 приводит к повышению изгибной жесткости корпуса, что затрудняет прохождение двигателя через радиусные участки ствола скважины.

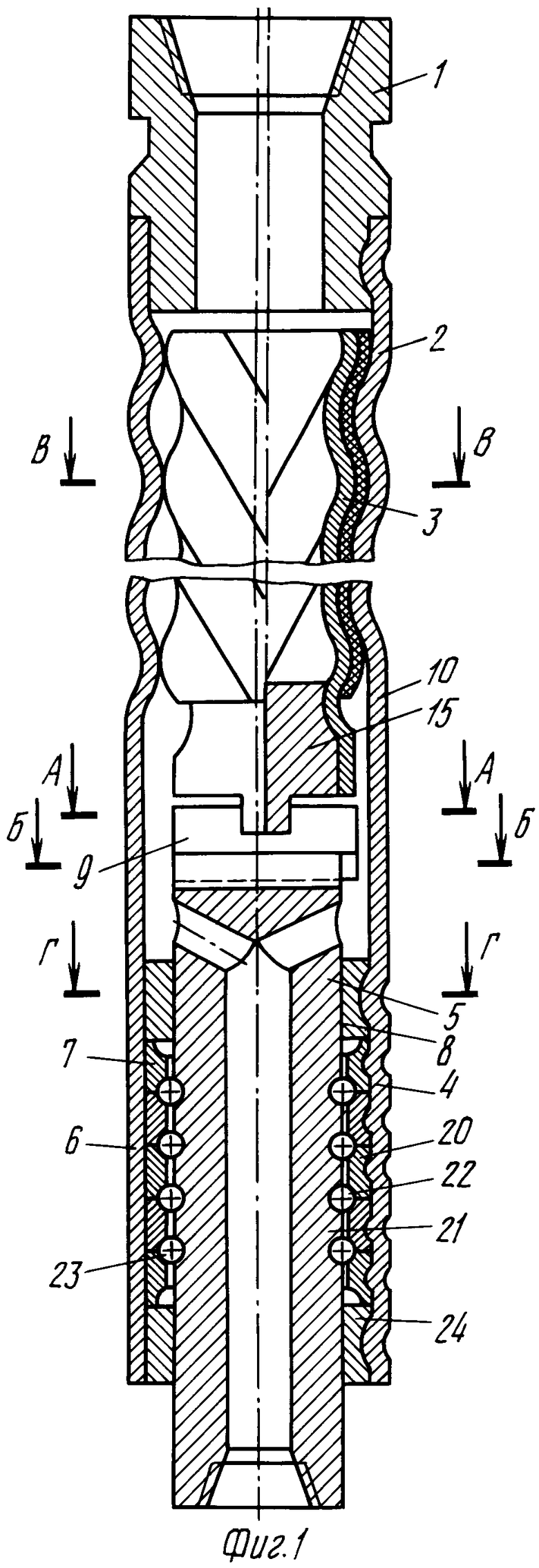

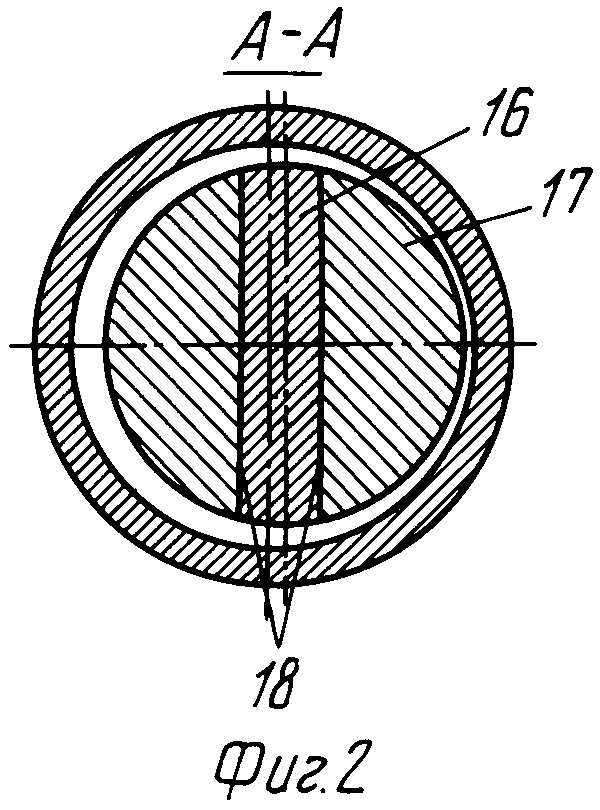

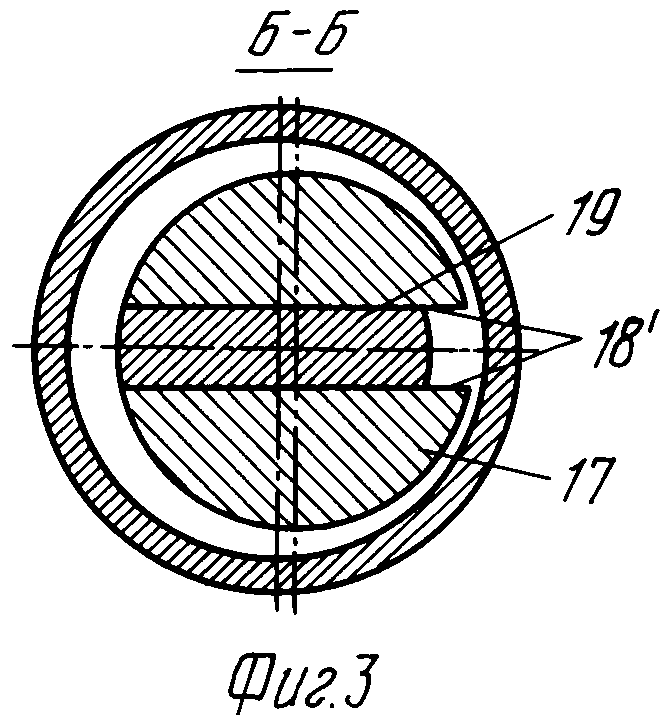

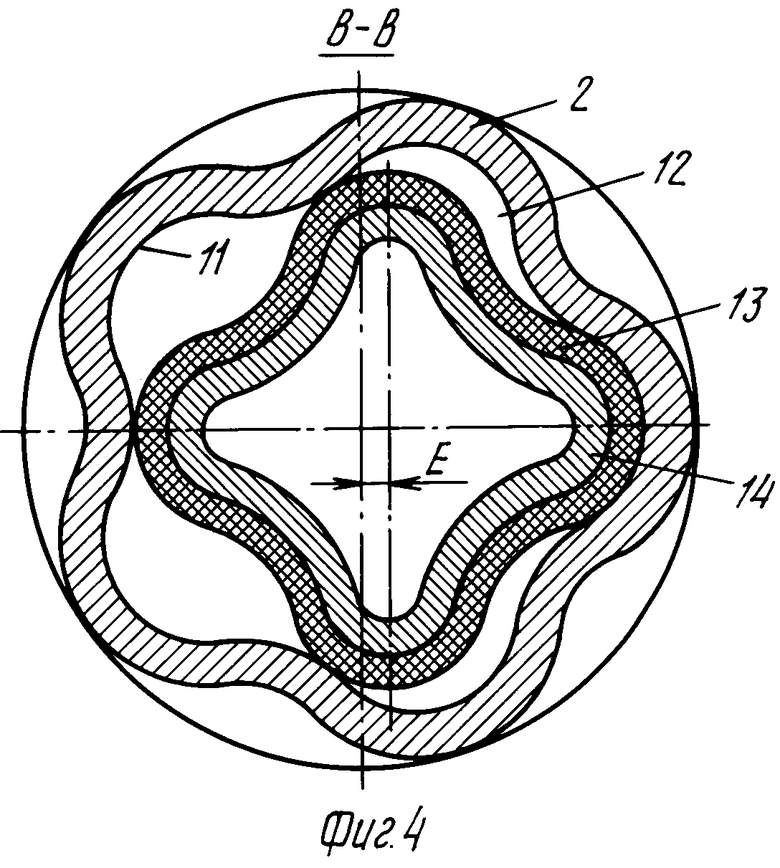

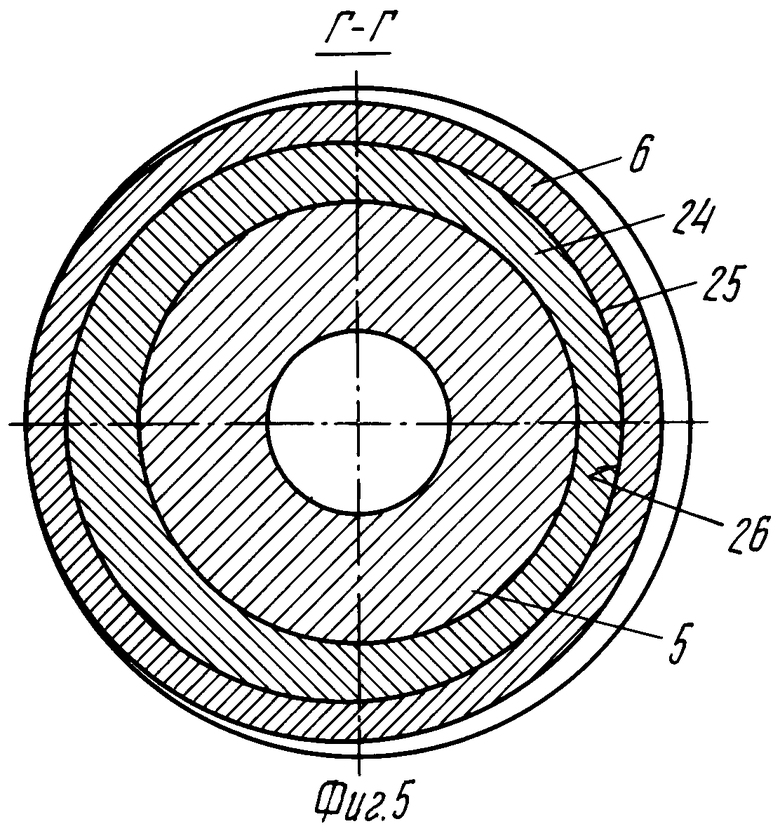

На фиг. 1 показан общий вид двигателя, продольный разрез; на фиг. 2-5 - соответственно сечения А-А, Б-Б, В-В, Г-Г на фиг. 1.

Винтовой забойный двигатель содержит переводник 1 для присоединения к бурильной колонне (не показана), рабочие органы в виде статора 2 и ротора 3, опорный узел 4, включающий вал 5, корпус 6, осевой шариковый многорядный подшипник 7 и радиальные подшипники 8. Ротор 3 и вал 5 опорного узла 4 соединены посредством крестово-кулисной муфты 9.

Статор 2 и корпус 6 опорного узла выполнены в виде единой трубчатой оболочки 10, верхняя часть которой имеет профильную форму, образующую внутренние винтовые зубья 11 статора 2.

Ротор 3 имеет наружные винтовые зубья 12, имеющие покрытие 13 из эластомера, например из резины, нанесенное на металлический остов 14 ротора, который для уменьшения массы ротора также выполнен в виде профилированной трубчатой оболочки со стенкой постоянной толщины. Число зубьев ротора 3 на единицу меньше, чем у статора 2, а ось ротора 3 смещена относительно оси статора 2 на величину эксцентриситета Е, равную половине высоты зубьев рабочих органов.

В нижней части ротора 3 закреплен переходник 15, являющийся одновременно частью крестово-кулисной муфты 9. На переходнике 15 выполнен шип 16 перпендикулярно оси переходника. Муфта 9 включает крестовину 17, на торцах которой выполнены два взаимно перпендикулярных паза 18 и 18', в которые входят шип 16 переходника 15 ротора 3 и шип 19 вала 5 опорного узла 4.

Осевой подшипник 7 имеет наружные элементы 20 с беговыми дорожками 21 и шары 22, а внутренние элементы 23 подшипника выполнены на валу 5. Радиальные подшипники 8 установлены по концам вала 5 и включают наружные элементы (втулки) 24 для взаимодействия с поверхностями вала 5. Узел фиксации наружных элементов 20 и 24 подшипников в корпусе 6 выполнен в виде выступов 26 на внутренней поверхности корпуса 6 для взаимодействия с выемками 25 на наружной поверхности наружных элементов 20 и 24 подшипников. Выемки 25 могут иметь различную форму: продольных или поперечных пазов, канавок, сверлений и т. д. , а выступы 26 на внутренней поверхности корпуса 6 должны иметь соответствующую выемкам форму.

На фиг. 5 показан вариант выполнения выемки 25 в виде эксцентричной кольцевой канавки на наружной поверхности наружных элементов 20 и 24 подшипников, которые взаимодействуют с выступами 26, фиксируя подшипники в корпусе 6 от действия осевой нагрузки и крутящего момента.

К нижней части вала 5 присоединяется породоразрушающий инструмент (не показан).

Двигатель работает следующим образом.

При подаче промывочной жидкости с поверхности по колонне бурильных труб ротор 3 двигателя совершает планетарное движение, обкатываясь по зубьям 11 статора 2. Крутящий момент и осевая гидравлическая нагрузка передаются от ротора 3 на вал 5 опорного узла 4 при помощи крестово-кулисной муфты 9, преобразующей планетарное движение ротора 3 в осевое вращение вала 5. Гидравлическая нагрузка и осевое усилие от долота (не показано) передаются от вала 5 на корпус 6 опорного узла 4 при помощи осевого шарикового многорядного подшипника 7, а радиальные усилия - при помощи радиальных подшипников 8. Наружные элементы 20 и 24 подшипников передают эти нагрузки на корпус 6 опорного узла 4 через узел фиксации.

Момент трения в подшипниках 7 и 8 двигателя и реактивный крутящий момент на его статоре 2 замыкаются на единой трубчатой оболочке 10 двигателя.

За счет повышенной гибкости двигатель свободно проходит через радиусные участки ствола скважины при горизонтальном бурении.

Технико-экономические преимущества изобретения по сравнению с прототипом определяются следующим:

повышением надежности и нагрузочной способности двигателя за счет увеличения диаметра рабочих органов и подшипников двигателя, а также за счет устранения возможности самоотворота корпуса опорного узла;

повышением гибкости двигателя при прохождении через радиусные участки ствола скважины при горизонтальном бурении;

повышением показателей бурения за счет амортизирующей способности корпуса при воздействии продольных, поперечных и крутильных колебаний, возникающих в процессе бурения;

упрощением конструкции двигателя, сокращением его длины и снижением трудоемкости изготовления за счет устранения резьбовых соединений в опорном узле.

В винтовом забойном двигателе с наружным диаметром 88 мм применение изобретения позволяет:

увеличить диаметр статора по впадинам зубьев на 23% (с 62 до 80 мм), что позволяет при том же шаге винтовых зубьев рабочих органов увеличить рабочий объем и крутящий момент двигателя на 66% ;

увеличить средний диаметр осевых шарико-подшипников на 13% (с 56 до 64 мм), что обеспечивает повышение их динамической осевой грузоподъемности на 27% ;

уменьшить длину двигателя с 3200 до 1860 мм, т. е. в 1,7 раза, а массу двигателя с 100 до 68 кг, т. е. на 32% .

В силу обратимости гидравлических машин объемного типа изобретение может быть использовано также в качестве насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО НАПРАВЛЕННОГО БУРЕНИЯ | 1993 |

|

RU2081986C1 |

| ОТКЛОНИТЕЛЬ С РЕГУЛИРУЕМЫМ УГЛОМ ИСКРИВЛЕНИЯ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 1995 |

|

RU2103474C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2035582C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ОПОРЫ И ВООРУЖЕНИЯ ДОЛОТА В ПРОЦЕССЕ БУРЕНИЯ СКВАЖИНЫ ВИНТОВЫМ ДВИГАТЕЛЕМ | 1991 |

|

RU2036301C1 |

| РАБОЧИЙ ОРГАН ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ ДЛЯ БУРЕНИЯ СКВАЖИН | 1987 |

|

SU1529809A3 |

| Винтовой забойный двигатель | 1977 |

|

SU698336A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ ОБОЛОЧКИ РОТОРА ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 1992 |

|

RU2038459C1 |

| ВИНТОВОЙ КЕРНООТБОРНЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2087661C1 |

| ОТКЛОНИТЕЛЬ С РЕГУЛИРУЕМЫМ УГЛОМ ИСКРИВЛЕНИЯ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 1993 |

|

RU2061829C1 |

| КЕРНООТБОРНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2046177C1 |

Использование: бурение скважин. Сущность изобретения: двигатель содержит статор, ротор и опорный узел, включающий корпус, вал, осевую и радиальные опоры. Статор и корпус опорного узла выполнены в виде единой трубчатой оболочки. Верхняя часть оболочки имеет винтовые зубья статора. Наружные втулки радиальных опор и наружные обоймы осевой опоры соединены с оболочкой неразъемно при помощи выступов на внутренней поверхности корпуса и выемок на наружной поверхности обойм. Отношение толщины стенки корпуса к наружному диаметру находится в пределах 0,04 - 0,065. 1 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-04-30—Публикация

1989-09-21—Подача