Изобретение относится к горной промышленности, когда месторождение обрабатывается подземным способом на больших глубинах при высокой температуре окружающих горных пород, и предназначено для кондиционирования воздуха в горных выработках.

Известен способ кондиционирования воздуха в горных выработках глубоких шахт, когда функционирует три контура рабочих тел для производства и транспорта холода с окончательной его передачей вентиляционному потоку воздуха в четвертом контуре. В качестве хладагента чаще используют фреон.

Недостатками указанного способа являются сложность производственных операций с рабочим телом, высокие капитальные затраты и низкая эффективность холода.

Наиболее близким к изобретению по технической сущности является способ кондиционирования воздуха в шахтах, согласно которому вентиляционный воздух, поступающий в шахту, используется в качестве прямого носителя холода. Способ заключается в том, что вентиляционный воздух подвергают компрессии, охлаждению и декомпрессии, причем компрессию воздуха производят по меньшей мере в две ступени.

Недостатком указанного способа являются низкая эффективность кондиционирования воздуха и низкий холодильный коэффициент всей системы.

Целью изобретения является повышение эффективности кондиционирования воздуха за счет устранения потерь холода при его транспортировке и повышение холодильного коэффициента всей системы.

Поставленная цель достигается тем, что по способу, включающему использование в качестве хладагента и хладоносителя вентиляционного воздуха, который подвергают компрессии, охлаждению и декомпрессии, компрессорно-детандерную установку располагают на поверхности возле ствола шахты, а компрессии в одну стадию подвергают часть вентиляционного воздуха, поступающего в шахту, с последующим ее охлаждением в три стадии: вначале в концевом холодильнике турбокомпрессора до температуры атмосферного воздуха, затем в регенеративном теплообменнике t до температуры ниже атмосферного воздуха, но выше 0ос, а после этого одновременно с конденсацией влаги при декомпрессии вентиляционного воздуха до нулевой температуры, после чего осуществляют подогрев вентиляционного воздуха в регенеративном теплообменнике, а декомпрессию вентиляционного воздуха в расширительном цикле осуществляют частично до промежуточного давления и за счет избыточного давления транспортируют хладагент по трубопроводу в зону кондиционирования, при этом перед выходом из трубопровода его увлажняют до полного насыщения.

Такая последовательность действий позволяет сократить количество технологических операций, устранить потери холода при его транспортировке, повысить холодильный коэффициент всей системы при экологической чистоте производства и транспорта холода.

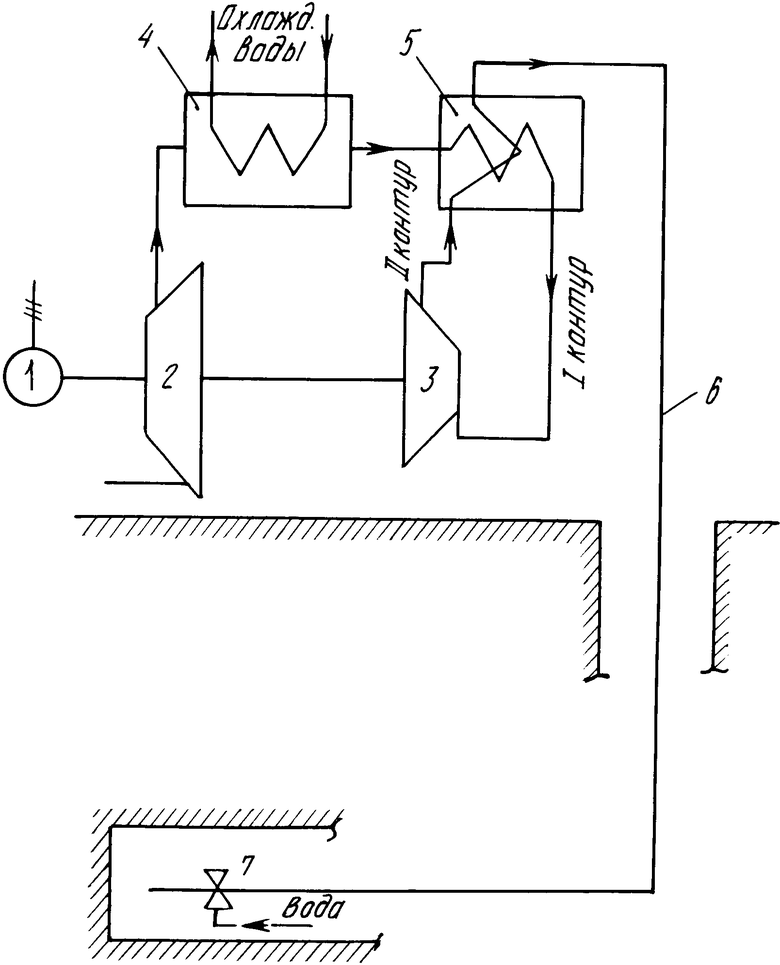

Сущность способа поясняется чертежом, на котором представлена схема установки, реализующий предлагаемый способ кондиционирования.

Установка состоит из компрессора 1, приводного двигателя 2 и расширительной (декомпрессионной) машины 3. Эти три машины представляют собой компрессорно-детандерную установку, расположенную стационарно возле ствола шахты. Компрессор 1 и расширительная машина 3 по тракту воздуха соединены между собой последовательно через концевой холодильник 4 и регенеративный двухконтурный теплообменник 5. Выход второго контура теплообменника 5 соединен с нетеплоизолированным трубопроводом 6 для транспорта хладоносителя к забою. На конце трубопровода расположены форсунки 7 для увлажнения воздуха при его входе в зоны кондиционирования.

Способ осуществляется следующим образом.

Часть атмосферного вентиляционного воздуха забирается компрессором 1. Воздух подвергают один раз компрессии с последующим трехстадийным охлаждением. Первую стадию охлаждения осуществляют в концевом холодильнике 4 до температуры атмосферного воздуха. Затем сжатый воздух охлаждают до температуры ниже атмосферной в зависимости от запаса холода в регенерационном цикле в первом контуре двухконтурного регенеративного теплообменника 5 (вторая стадия) с частичной конденсации влаги.

Дальнейшее и окончательное охлаждение воздуха до 0оС с соответствующей конденсацией влаги происходит при частичной декомпрессии воздуха в расширительной машине 3. Энергия при декомпрессии воздуха передается на вал компрессора и используется для компрессии воздуха. Декомпрессия воздуха в расширительной машине 3 протекает до промежуточного давления, большего атмосферного и зависящего от аэродинамического сопротивления в трубопроводе хладоносителя.

Холодный и осушенный от влаги поток воздуха после декомпрессии поступает во второй контур теплообменника 5, где подогревается до температуры атмосферного воздуха в цикл регенерации тепла и холода во взаимодействии с потоком воздуха, который перемещается по первому контуру теплообменника 5.

Поток воздуха после теплообменника поступает в магистральный трубопровод 6 и транспортируется в зоны кондиционирования. Перед выходом воздуха из трубопровода его увлажняют с помощью форсунок 7. При испарении влаги от скрытой теплоты парообразования температура воздуха понижается.

Использование данного способа по сравнению с прототипом позволит повысить энергетическую эффективность выработки, транспорта и использования холода в системе кондиционирования воздуха в шахте, улучшить экологическую среду, снизить потери холода при его доставке и в целом повысить холодильный коэффициент всей системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство кондиционирования воздуха в глубоких шахтах | 1991 |

|

SU1792491A3 |

| Устройство кондиционирования воздуха в шахтах | 1989 |

|

SU1681019A1 |

| Шахтная воздухоохладительная установка | 1978 |

|

SU750105A1 |

| Шахтная воздухоохладительная установка | 1980 |

|

SU941618A2 |

| Шахтная пневмоэлектрическая воздухоохладительная установка | 1976 |

|

SU605026A1 |

| Устройство для регулирования теплового режима глубоких шахт и рудников | 1987 |

|

SU1557333A1 |

| Холодильная машина для глубоких шахт с воздухоподающим и вентиляционным стволами | 1983 |

|

SU1191600A1 |

| Холодильная установка рефрижераторного контейнера | 2019 |

|

RU2761708C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2199706C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2239131C1 |

Использование: в случаях значительного удаления зон кондиционирования от места размещения холодильного оборудования. Сущность изобретения: часть вентиляционного воздуха забирают из атмосферы компрессором и воздух подвергают один раз компрессии с последующим трехстадийным охлаждением. Первую стадию охлаждения осуществляют до температуры, близкой к атмосферной. Затем воздух охлаждают до температуры ниже атмосферной, но не ниже 0С, в регенеративном теплообменнике с частичной конденсацией влаги. Дальнейшее охлаждение воздуха до 0С с соответствующей конденсацией влаги производят при частичной декомпрессии потока воздуха в расширительной машине до промежуточного давления и за счет образования избыточного давления транспортируют хладагент в зону кондиционирования, а перед выходом из трубопровода его увлажняют. 1 ил.

СПОСОБ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА В ГЛУБОКИХ ШАХТАХ, включающий использование в качестве хладоагента и хладоносителя вентиляционного воздуха, который подвергают компрессии, охлаждению и декомпрессии, отличающийся тем, что, с целью повышения эффективности кондиционирования воздуха за счет устранения потерь холода при его транспортировке и повышения холодильного коэффициента всей системы, компрессорно-детандерную установку располагают на поверхности возле ствола шахты, а компрессии в одну стадию подвергают часть вентиляционного воздуха, поступающего в шахту, с последующим ее охлаждением в три стадии: вначале в концевом холодильнике турбокомпрессора - до температуры атмосферного воздуха, затем в регенеративном теплообменнике - до температуры ниже атмосферного воздуха, но выше 0oС, а после этого одновременно с конденсацией влаги при декомпрессии вентиляционного воздуха - до нулевой температуры, после чего осуществляют подогрев вентиляционного воздуха в регенеративном теплообменнике, а декомпрессию вентиляционного воздуха в расширительном цикле осуществляют частично до промежуточного давления и за счет избыточного давления транспортируют хладоагент по трубопроводу в зону кондиционирования, при этом перед выходом из трубопровода его увлажняют до полного насыщения.

Авторы

Даты

1994-04-30—Публикация

1991-02-04—Подача