Изобретение относится к области холодильной техники, а именно к способу получения холода и устройствам его реализации, и может быть использовано в промышленных установках для получения холода в условиях хранения различных скоропортящихся продуктов: например, для кондиционирования помещений, для охлаждения молока и подогрева воды для мытья посуды на молочных фермах, для охлаждения продуктов при хранении.

Известен способ получения холода путем сжатия смеси высококипящей и низкокипящей компонент в замкнутом криогенном цикле, разделения смеси, подачи на дросселирование и испарения, отличающийся тем, что с целью повышения эксплуатационной надежности и экономичности в режимах повышенной температуры испарения часть низкокипящей компоненты отбирают после разделения смеси, а затем вновь направляют на сжатие (Авторское свидетельство СССР №1774139, кл. F 25 9/02, 1989).

Этот способ не использует работу расширения рабочего тела при расширении и не использует работоспособность пара полученного в испарителе.

Известен способ работы криогенной газовой машины с отбором части холодного рабочего тела. По этому способу рабочий переменный объем тепловой машины разделяют на две полости: детандерную - “холодную” и компрессорную - “горячую” при помощи регенеративного теплообменника и двух аппаратов внешнего теплообмена. Это производится для подвода тепла со стороны детандерной полости и отвода тепла со стороны компрессорной полости. Переталкивание рабочего тела из “горячей” полости в “холодную” и наоборот, а также изменение давления в рабочем объеме производят при помощи двух поршней, соединенных с валом тепловой машины. Способ предусматривает также отбор части холодного рабочего тела через клапан и дроссель на нагрузку, подогрев его в нагрузке до температуры окружающей среды и подачу рабочего тела с температурой окружающей среды в компрессорную полость через клапан (Суслов А.Д., Гороховский Г.А, Полтараус В.Б., Горшков А.М. Криогенные газовые машины, Москва, Машиностроение, 1982, с.160-163, рис.51).

Данный способ применяется для снижения тепловых потерь в 1,5-2 раза и увеличения производительности в 1,4 раза за счет промежуточного подогрева при получении криогенных температур, например, для сжижения воздуха. Однако его недостатком является то, что способ не использует работоспособность пара, полученного в испарителе.

Ближайшим аналогом заявленного способа является способ сжижения газов Клода и Хайландта (Хейвуд Р.В. Анализ циклов в технической термодинамике, Москва, 1979, с.238-242, рис.10-11). В известном способе получения холода, в котором поток сжижаемого газа после сжатия в компрессоре охлаждают до температуры окружающей среды и подают в регенеративный теплообменник, где отбирают тепло возвратным потоком рабочего тела, чем снижают температуру до величины подачи на детандер и второй регенеративный теплообменник, у части рабочего тела, поданного на второй регенеративный теплообменник, отбирают тепло возвратным потоком рабочего тела третьего регенеративного теплообменника и возвратным потоком, расширенным и охлажденным в детандере, что снижает температуру рабочего тела до температуры входа в третий регенеративный теплообменник, в третьем регенеративном теплообменнике снижают температуру рабочего тела до температуры входа на дроссельный вентиль, отбирая тепло в возвратную ветвь третьего регенеративного теплообменника, дросселирование охлажденного рабочего тела в сепаратор превращает его в парожидкостную смесь, откуда пар подается в возвратную ветвь третьего регенеративного теплообменника, а жидкая фракция изымается, недостачу рабочего тела в возвратной ветви восполняют подачей рабочего тела при температуре окружающей среды в холодильный контур.

Данный способ сжижения рабочего тела является наиболее целесообразным за счет увеличения производительности и снижения работы, затрачиваемой компрессором на единицу массы газа, но не решает задачу охлаждения продукта, т.к. его целью является получение сжиженного газа, поэтому он не использует энергию, получаемую от продукта при его охлаждении.

Задачей настоящего изобретения по способу является получение тепла и холода с минимальными энергетическими затратами в быту и на небольших предприятиях:

например, для кондиционирования помещений или для охлаждения молока и подогрева воды для мытья посуды на молочных фермах, для охлаждения продуктов при хранении.

Для решения задачи изобретения на первом этапе выбирают рабочее тело из следующих условий: это должна быть легкокипящая жидкость, закипающая при температуре холодильной камеры и максимальном давлении в компрессорной полости (не более 1 МПа), например фреон-13 (температура кипения минус 30°С при давлении 0,84 МПа). В способе получения холода, в котором поток сжижаемого газа после сжатия в компрессоре охлаждают до температуры окружающей среды и подают в регенеративный теплообменник, где отбирают тепло возвратным потоком рабочего тела, чем снижают температуру до величины подачи на детандер и второй регенеративный теплообменник, у части рабочего тела, поданного на второй регенеративный теплообменник, отбирают тепло возвратным потоком рабочего тела третьего регенеративного теплообменника и возвратным потоком, расширенным и охлажденным в детандере, что снижает температуру рабочего тела до температуры входа в третий регенеративный теплообменник, в третьем регенеративном теплообменнике снижают температуру рабочего тела до температуры входа на дроссельный вентиль, отбирая тепло в возвратную ветвь третьего регенеративного теплообменника, дросселирование охлажденного рабочего тела в сепаратор превращает его в парожидкостную смесь, откуда пар подается в возвратную ветвь третьего регенеративного теплообменника, а жидкая фракция изымается, недостачу рабочего тела в возвратной ветви восполняют подачей рабочего тела при температуре окружающей среды в холодильный контур, согласно изобретению рабочее тело повторно расширяют в детандерах до получения парожидкой смеси в сепараторе, причем последнюю ступень расширения производят параллельно дросселированию перед сепаратором, полученную в сепараторе жидкую фракцию насосом сжимают до давления компрессора и подают в испаритель холодильной камеры, а затем в магистраль за компрессором.

Для лучшего использования энергии сжатого тела рабочее тело после испарителя (пар) подогревают.

Для уменьшения потерь на разность температур при смешивании пара в холодильном контуре с паром, поступившим из испарителя холодильной камеры, ввод делают в месте, где температура регенеративного теплообменника равна температуре вводимого пара.

Для уменьшения потерь рабочего тела в результате негерметичности системы ресивер с рабочим телом устанавливают в холодильной камере и присоединяют к испарителю.

Известна турбокомпрессорная машина для производства тепла и холода ТХМ-300, содержащая турбокомпрессор и турбодетандер, соединенные с валом двигателя, два переключающихся регенератора с насадками, устройство ввода холодного воздуха в холодильную камеру и забора отработавшего воздуха из холодильной камеры, устройство вывода горячего воздуха в тепловую нагрузку и устройство забора воздуха из окружающей среды, автоматический переключатель, настраиваемый на температуру воздуха, поступающего в холодильную камеру (Мартыновский B.C. Анализ действительных термодинамических циклов, Москва, Энергия, 1972, с.129-137, рис 6.3 а).

Данное устройство предназначено для обеспечения теплом и холодом целого жилого квартала или большого производственного комплекса, потребляющего тепло и холод в значительных масштабах.

Применение его для кондиционирования отдельных помещений и небольших производств невозможно, так как в турбокомпрессорах и турбодетандерах мощностью около одного килoвата возникают значительные потери, снижающие их эффективность.

Ближайшим аналогом заявленного устройства непрерывного действия является установка для сжижения газа по методу Клода и Ханландта для получения холода по предлагаемому способу с непрерывным циклом, содержащее двигатель, компрессор, последовательно включенный теплообменник с окружающей средой и первый регенеративный теплообменник, за которым параллельно включен детандер со вторым регенеративным теплообменником, причем выход детандера присоединен к возвратной ветви второго регенеративного теплообменника; последовательно за вторым регенеративным теплообменником включен третий регенеративный теплообменник, прямая ветвь которого через регулируемый дроссель соединена с входом сепаратора, а возвратная - с паровым выходом сепаратора (Хейвуд Р.В. Анализ циклов в технической термодинамике, Москва, 1979, с.238-242, рис.10, 11).

Благодаря применению детандера увеличивается степень охлаждения, что приводит к увеличению производительности и снижению подводимой работы от двигателя по сравнению с обычной установкой Линде. Однако данное устройство не использует энергии, отнимаемой от охлаждаемого продукта, так как назначение установки - получение сжиженного газа.

Задача изобретения (повышение энергетической экономичности) может быть решена в установке, работающей по непрерывному или периодическому циклу.

Указанная цель в первом варианте устройства достигается тем, что устройство для получения холода по предлагаемому способу с непрерывным циклом, содержащее двигатель, компрессор, последовательно включенный теплообменник с окружающей средой и первый регенеративный теплообменник, за которым параллельно включен детандер со вторым регенеративным теплообменником, причем выход детандера присоединен к возвратной ветви второго регенеративного теплообменника; последовательно за вторым регенеративным теплообменником включен третий регенеративный теплообменник, прямая ветвь которого через регулируемый дроссель соединена с входом сепаратора, а возвратная - с паровым выходом сепаратора, согласно изобретению имеет второй детандер, включенный параллельно третьему регенеративному теплообменнику, причем выход детандера соединен с возвратной ветвью третьего регенеративного теплообменника и паровой ветвью сепаратора, и третий детандер, включенный параллельно дросселю, а также насос, присоединенный к жидкостному выходу сепаратора и испарителю холодильной камеры, который в свою очередь присоединен к прямой ветви холодильного контура за компрессором.

Для получения большей работоспособности пара испаритель соединяют с холодильным контуром через теплообменник.

Для уменьшения потерь на смешивание при подаче пара в прямую ветвь охлаждения холодильный контур присоединен к регенеративному теплообменнику в том месте, где температура набивки регенеративного теплообменника равна температуре вводимого пара.

Для возмещения потерь рабочего тела в результате негерметичности системы ресивер с рабочим телом установлен в холодильной камере и присоединен к испарителю.

Известна холодильная установка, содержащая холодильную машину, работающую по обратному циклу Стирлинга, выполненную в виде компрессора и детандера с общим коленчатым валом, установленных между ними охладителя и контактного теплообменника-регенератора, и холодильного контура, подключенного к машине посредством клапанного устройства, кинематически связанного с коленчатым валом (Авторское свидетельство СССР №421860, кл. F 25 В 9/00, 1974).

Ближайшим аналогом заявленного устройства периодического действия является холодильная установка периодического действия для получения холода по предлагаемому способу, содержащая холодильную машину, работающую на легкокипящей жидкости, по обратному циклу Стирлинга, выполненную в виде компрессора и детандера с общим коленчатым валом и установленных между ними охладителя и контактного теплообменника-регенератора, холодильный контур, подключенный к машине посредством клапанного устройства, кинематически связанного с коленчатым валом, и отделитель жидкости с насосом, кинематически связанным с коленчатым валом, причем напорная сторона насоса подсоединена к холодильному контуру (Авторское свидетельство СССР №848910, кл. F 25 В 9/00, 1981).

Данное устройство производит тепло и холод и может быть использовано в устройствах для кондиционирования в малых промышленных установках для одновременного производства тепла и холода, т.е. в качестве теплового насоса. Однако при одноступенчатом расширении и сепарации количество сжиженного рабочего тела, полученного в одном цикле, невелико. Поэтому эффект, получаемый от работы пара в цикле Ренкина, слабый.

Недостаток установки - малая экономичность, т.к. она работает на газообразном рабочем теле и не использует энергии сжатого в испарителе пара.

Задачей предлагаемого устройства является повышение экономичности установки путем использования работы охлаждаемого пара при расширении и сжатого пара легкокипящего хладагента в испарителе холодильной камеры.

Решение задачи изобретения во втором варианте устройства достигается тем, что устройство периодического действия для получения холода по предлагаемому способу, содержащее холодильную машину, работающую на легкокипящей жидкости, по обратному циклу Стирлинга, выполненную в виде компрессора и детандера с общим коленчатым валом и установленных между ними охладителя и контактного теплообменника-регенератора, холодильный контур, подключенный к машине посредством клапанного устройства, кинематически связанного с коленчатым валом, и отделитель жидкости с насосом, кинематически связанным с коленчатым валом, причем напорная сторона насоса подсоединена к холодильному контуру, согласно изобретению, снабжено двигателем, а детандерная ступень выполнена многосекционной в виде уменьшающихся по диаметру полых проточных плунжеров с набивкой контактных регенераторов-теплообменников, последняя ступень расширения снабжена всасывающим клапаном, установленным параллельно с дросселем, и нагнетательным клапаном, и подключена к холодильному контуру, который, в свою очередь, присоединен к контактному теплообменнику–регенератору.

Для увеличения работоспособности пара, полученного в испарителе между испарителем и впускным управляемым клапаном устанавливают теплообменник.

Для уменьшения потерь при смешивании пара в холодильном контуре с паром, поступившим из испарителя холодильной камеры, ввод трубопровода от впускного клапана в контактный теплообменник-регенератор произведен в месте, где средняя температура набивки равна температуре принимаемого пара.

Для восполнения потерь рабочего тела в процессе работы к испарителю холодильной камеры присоединяют ресивер, который установлен в холодильной камере.

Для восполнения потерь рабочего тела в процессе работы к испарителю холодильной камеры присоединяют ресивер, который располагают в холодильной камере.

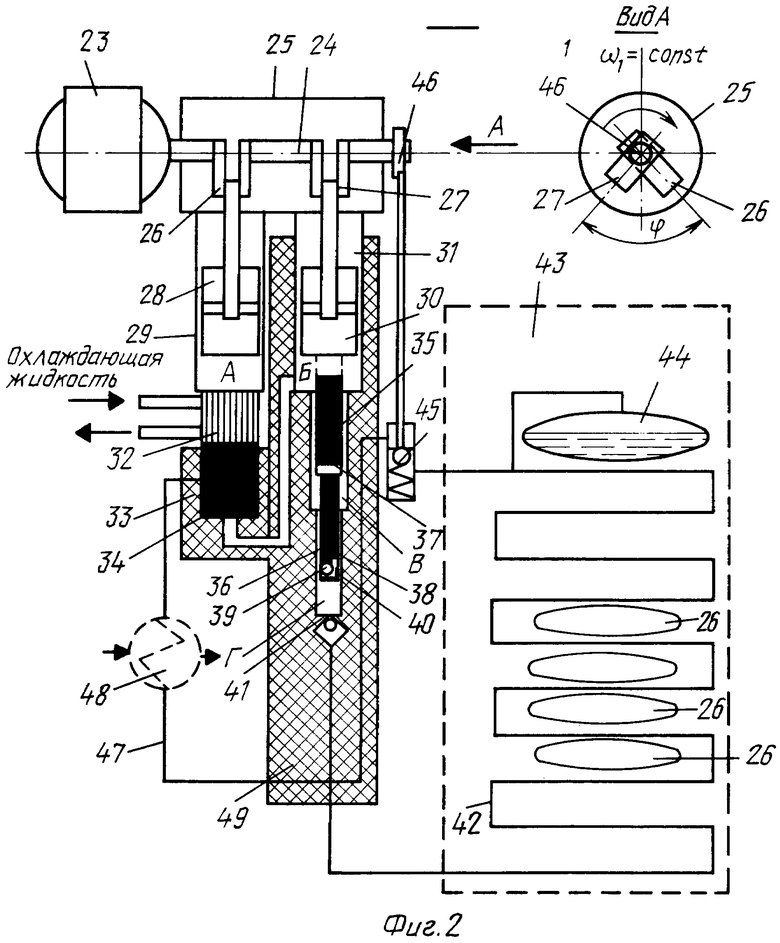

На фиг.1 приведена принципиальная схема устройства, работающего в соответствии с предлагаемым способом получения холода в непрерывном цикле.

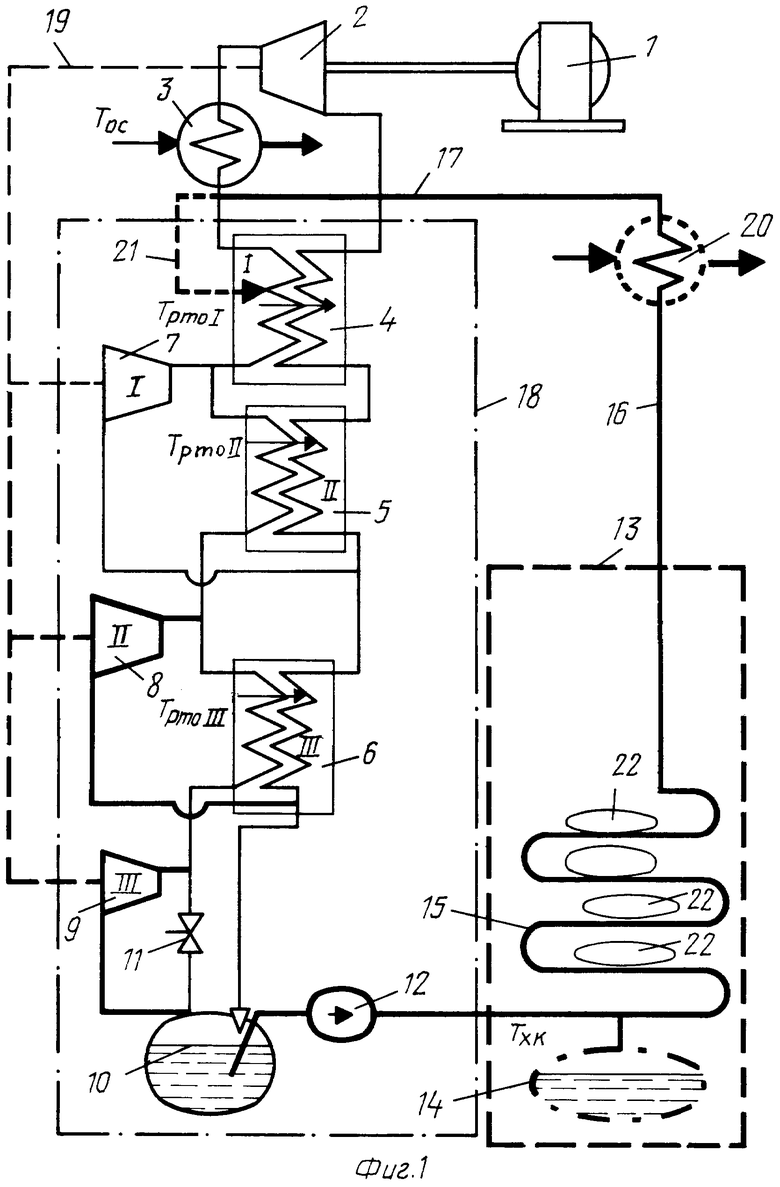

На фиг.2 приведена принципиальная схема устройства периодического действия, работающего по предлагаемому способу получения холода.

Для реализации предлагаемого способа получения холода в непрерывном цикле необходимо иметь перечисленное ниже оборудование. Основу установки составляют приводной двигатель 1 (фиг.1), соединяемый с компрессором 2; теплообменник с внешней средой 3 и n (например, три) регенеративных теплообменника 4, 5, 6, а также n (например, три) детандера 7, 8, 9. Кроме того, необходимы сепаратор 10, отделяющий жидкую фракцию от пара; регулируемый дроссель 11; насос 12. Для реализации жидкой фракции сжиженного рабочего тела применяют холодильную камеру 13 с ресивером рабочего тела 14 и испарителем 15. Испаритель холодильной камеры 15 соединяют трубопроводами 16 и 17 с прямой ветвью регенеративного теплообменника 4. Холодная часть установки отделена от окружающей среды теплоизоляционным покрытием 18. Вал компрессора 2 связан с валами детандеров 7, 8 и 9 кинематическим звеном 19. Для дополнительных изменений способа возможно применение теплообменника 20 и трубопровода 21.

Работа по прелагаемому способу осуществляется следующим образом. Сперва выбирают рабочее тело, температура кипения которого при максимальном давлении сжатия компрессора меньше или равна установившейся температуре холодильной камеры (например, фреон-13: температура кипения равна минус 24°С при давлении в 1 МПа или минус 51°С при 0,4 МПа). Выбранное рабочее тело сжимают компрессором 2 при помощи двигателя 1, которое охлаждают до температуры окружающей среды в теплообменнике 3 и подают на регенеративный теплообменник 4, где его температуру снижают до верхней температуры первого детандера 7. Затем рабочее тело подают во второй регенеративный теплообменник 5 и детандер 7. В детандере 7 снижают температуру рабочего тела до входной температуры второго детандера 8, совершая работу расширения и “помогая” компрессору через кинематическое звено 19, и подают охлажденное рабочее тело в возвратную ветвь регенеративного теплообменника 5. Рабочее тело, поданное на второй регенеративный теплообменник 5, охлаждают возвратным потоком пара из третьего регенеративного теплообменника 6 и рабочим телом, охлажденным в первом детандере 7, а затем подают на вход следующего детандера 8 и прямую ветвь следующего третьего регенеративного теплообменника 6. Во втором детандере 8, совершая работу на валу компрессора через кинематическое звено 19, вновь снижают температуру рабочего тела до входной температуры последнего детандера 9 и дроссель 11. Расширенное в детандере 9 и дросселе 11 рабочее тело подают в сепаратор 10 в виде парожидкостной смеси. Образовавшуюся парожидкую смесь в сепараторе 10 разделяют на паровую и жидкую фракции, откуда паровая фракция подается в возвратную ветвь регенеративного теплообменника 6, а жидкая или парожидкая фракция насосом 12 сжимается до максимального давления компрессора, превращаясь в жидкую фракцию, подается в испаритель 15 холодильной камеры 13. В испарителе под действием тепла, отнимаемого от охлаждаемого продукта 18, и тепловых утечек холодильной камеры рабочее тело испаряется и в виде пара или парожидкой смеси по трубопроводу 16 и 17 подается в прямую ветвь регенеративного теплообменника, за компрессором.

Для увеличения работоспособности полученного в испарителе пара рабочее тело может быть подогрето в теплообменнике 20 между трубопроводами 16 и 17.

Для уменьшения тепловых потерь при смешивании потоков пара текущего по прямой ветви регенераторов и пара, поступающего из испарителя, рабочее тело подают в то место, где температура регенератора равна температуре пара из испарителя.

Для восполнения потерь рабочего тела в процессе работы к испарителю холодильной камеры присоединяют ресивер, который располагают в холодильной камере.

Таким образом, пар, полученный в испарителе, подается на детандеры, минуя компрессор, и увеличивает производительность детандеров, не нагружая компрессора, т.е. реализуется цикл Ренкина - цикл паровой машины - за счет тепла, отнимаемого от охлаждаемого продукта.

Принципиальная схема устройства непрерывного действия приведена на фиг.1. Здесь двигатель 1 соединен валом с компрессором 2, который последовательно соединен с первым теплообменником 3, который последовательно соединен с прямой ветвью регенеративного теплообменника 4. Прямая ветвь первого теплообменника соединена последовательно с прямой ветвью второго регенеративного теплообменника 5 и третьего регенеративного теплообменника 6, а также с входом детандера 7, включенным параллельно второму регенеративному теплообменнику 5. Выход первого детандера присоединен к возвратной ветви второго регенеративного теплообменника 5. К соединению между вторым и третьим теплообменниками присоединен входной патрубок второго детандера 8 (жирные линии), а выход второго детандера присоединен к входу обратной ветви третьего регенеративного теплообменника 6, т.е. второй детандер включен параллельно третьему регенеративному теплообменнику. Третий детандер 9 (жирныe линии) своим входом присоединен к выходу прямой ветви третьего регенеративного теплообменника, а выходным патрубком - к сепаратору 10. Параллельно третьему детандеру включен дроссель 11, соединяющий прямую ветвь третьего регенеративного теплообменника с сепаратором 10. Паровой выход сепаратора 10 соединен с возвратной ветвью третьего регенеративного теплообменника. Жидкостный выход сепаратора 10 соединен с насосом 12. В холодильной камере 13 установлены ресивер с рабочим телом 14 (показан штрихпунктирной линией) и испаритель 15, присоединенный входом к насосу 12 и ресиверу 14, а выходом к трубопроводу 16, переходящему в трубопровод 17, который присоединяется к прямой ветви холодильного контура (жирная линия). Все холодильные агрегаты: теплообменники 4, 5, 6, детандеры 7, 8, 9, сепаратор 10, вентиль 11 и насос 12 закрыты теплозащитным кожухом 18. Детандеры 7, 8, 9 соединены с компрессорным валом кинематической связью 19. На трубопроводе 16 может быть установлен теплообменник 20 (штриховые линии). Трубопровод 17 может быть присоединен к точке регенеративного теплообменника с температурой, соответствующей температуре поступающего из испарителя пара, трубопроводом 21 (точечная линия).

Работа устройства с непрерывным циклом по предлагаемому способу осуществляется следующим образом.

Рабочее тело сжимают компрессором 2 при помощи двигателя 1, которое охлаждают до температуры окружающей среды в теплообменнике 3 и подают на регенеративный теплообменник 4, где его температуру снижают до верхней температуры первого детандера 7. Затем рабочее тело подают во второй регенеративный теплообменник 5 и детандер 7. В детандере 7 снижают температуру рабочего тела до входной температуры второго детандера 8, совершая работу расширения и “помогая” компрессору через кинематическое звено 19, затем охлажденное рабочее тело подается в возвратную ветвь второго регенеративного теплообменника 5. Рабочее тело, поданное на второй регенеративный теплообменник 5, охлаждают возвратным потоком пара из третьего регенеративного теплообменника 6 и рабочим телом, охлажденным в первом детандере 7, подают на вход следующего детандера 8 и прямую ветвь следующего регенеративного теплообменника 6. Во втором детандере 8, совершая работу на валу компрессора через кинематическое звено 19, вновь снижают температуру рабочего тела до входной температуры последнего детандера 9 и дросселя 11. Расширенное в детандере 9 и дросселе 11 рабочее тело подают в сепаратор 10 в виде парожидкостной смеси. Образовавшуюся парожидкую смесь в сепараторе 10 разделяют на паровую и жидкую фракции, откуда паровая фракция подается в возвратную ветвь регенеративного теплообменника 6, а жидкая или паро-жидкая фракция насосом 12 сжимается до максимального давления компрессора, превращаясь в жидкую фракцию, подается в испаритель 15 холодильной камеры 13. В испарителе под действием тепла, отнимаемого от охлаждаемого продукта 18, и тепловых утечек холодильной камеры рабочее тело испаряется и в виде пара или парожидкой смеси по трубопроводам 16 и 17 подается в прямую ветвь регенеративного теплообменника за компрессором.

Для увеличения работоспособности полученного в испарителе пара рабочее тело может быть подогрето в теплообменнике 20 между трубопроводами 16 и 17.

Для уменьшения тепловых потерь при смешивании потоков пара, текущего по прямой ветви регенераторов, и пара, поступающего из испарителя, рабочее тело подают в то место, где температура регенератора равна температуре пара из испарителя 15.

Для восполнения потерь рабочего тела в процессе работы к испарителю 15 холодильной камеры 13 присоединяют ресивер 14, который располагают в холодильной камере 13.

Таким образом, пар, полученный в испарителе, подается на детандеры, минуя компрессор, и увеличивает производительность детандеров, не нагружая компрессора, т.е. в устройстве реализуется цикл Ренкина - цикл паровой машины - за счет тепла, отнимаемого от охлаждаемого продукта.

Принципиальная схема устройства периодического действия приведена на фиг.2. Устройство содержит приводной двигатель 23, жестко соединенный с приводным коленчатым валом 24 машины Стирлинга, расположенным в картере 25, кривошипы 26 и 27, соединенные шатунами с поршнем 28 компрессорного цилиндра 29 и детандерным поршнем 30 цилиндра 31. Компрессорная полость А отделена от детандерной полости Б охладителем 32 и регенератором 33 с набивкой 34. Первая основная детандерная полость Б разделена на вторую детандерную полость расширения В и третью полость расширения Г при помощи поршней вытеснителей 35 и 36 с регенеративной набивкой 37 и 38. Поршень-вытеснитель третьей полости расширения 38 снабжен всасывающим клапаном 39 и дросселем 40, а цилиндр третьей ступени расширения снабжен нагнетательным клапаном 41, который соединен с испарителем 42 холодильной камеры 43, ввод трубопровода от впускного клапана в контактный теплообменник-регенератор произведен в месте, где средняя температура набивки равна температуре принимаемого пара. Испаритель холодильной камеры соединен с ресивером 44 рабочего тела, который находится в холодильной камере 43, и с клапаном 45, управляемым при помощи кулачка 46. Управляемый клапан 45 соединен трубопроводом 47 с регенератором 33, где средняя температура набивки 42 примерно равна температуре холодильной камеры. Для более полного использования возможностей сжатого в испарителе 42 пара трубопровод может быть снабжен теплообменником с окружающей средой 48 (обозначен штриховой линией). Детандерные цилиндры и регенератор покрыты теплозащитным кожухом 49.

Работает устройство следующим образом.

При включении двигателя 23 коленчатый вал 24 начинает вращаться с постоянной угловой частотой (ϕ=const), при этом поршни 28 и 30 совершают возвратно-поступательные движения, близкие к синусоидальным, причем поршень детандера движется с опережающим фазовым сдвигом (вид по стрелке А). Фазовый сдвиг в машинах Стерлинга принимают от 50 до 110°. При прохождении нижней мертвой точки компрессорным поршнем 30 оба поршня движутся вверх, увеличивая объем детандерной и компрессорной полостей, что вызывает понижение давления и температуры рабочего тела. После прохождения верхней мертвой точки детандерным поршнем 30 начинается переталкивание части рабочего тела из детандерной (“холодной”) полости Б в (“горячую”) компрессорную полость А охлажденного рабочего тела. В результате конец набивки 34 со стороны детандерной полости охлаждается почти до температуры расширившегося рабочего тела. После прохождения компрессорным поршнем 28 верхней мертвой точки начинается совместное движение поршней 28 и 30 вниз, т.е. процесс сжатия рабочего тела в обеих полостях.

При достижении детандерным поршнем нижней мертвой точки сжатие рабочего тела достигает максимального значения (т.е. точки Рмакс, Тмакс), начинается переталкивание горячего рабочего тела из компрессорной (“горячей”) полости А в детандерную Б. В результате конец набивки со стороны компрессорной (“горячей”) полости А нагревается почти до температуры сжатого рабочего тела, а со стороны детандерной (“холодной”) полости Б проходящее рабочее тело, отдавая тепло регенераторной набивке, охлаждается почти до температуры расширения рабочего тела. Далее цикл повторяется, но с разными начальными условиями в компрессорной А и детандерной Б полостях. Благодаря наличию охладителя 32 температура компрессорной полости А немного превышает температуру хладагента (немного больше температуры окружающей среды). Температура рабочего тела детандерной полости Б оказывается значительно ниже температуры окружающей среды. После второго цикла разность температур становится более значительной. Но в нашей машине имеются еще дополнительные расширители 35, 36 с регенераторными набивками 37 и 38, в которых происходит дополнительное расширение рабочего тела с регенеративным теплообменом, где через несколько десятков циклов начнет образовываться конденсат рабочего тела (парожидкостная фракция), которая поступает в полость Г через всасывающий клапан 39 и дроссель 40. В цикле сжатия парожидкостная фракция большей частью перейдет в жидкую фракцию и через нагнетательный клапан 41 будет подана в испаритель 42 холодильной камеры 43 с давлением сжатия в основном цикле машины, а паровая фракция, находящаяся в верхней части полости Г, через дроссель 40 будет возвращена в набивку 38 регенератора 36. Так как набивка регенераторов делается из условия малого сопротивления газу, то давление во всех трех полостях Б, В, Г детандера и компрессора А можно считать одинаковым. Таким образом, третья полость детандера Г выполняет функцию детандера и сепаратора при расширении, а всасывающий клапан выполняет функцию дросселя. При сжатии полость детандера выполняет функцию насоса, а дроссель 40 хорошо пропускает пар в регенератор, но задерживает жидкую фракцию. Жидкая фракция, сжатая до максимального давления, подается в испаритель 42 холодильной камеры 43, где, отнимая тепло от охлаждаемого продукта, вскипает и превращается в пар и по трубопроводу 47 через регенератор 33 при открытии клапана 45 возвращается в первую ступень расширения при максимальном сжатии. В результате отбора сконденсировавшегося в цикле рабочего тела, сжатие будет неполным, и только после подачи в систему очередной порции через клапан 45 достигнет своего максимального значения, но после этого начнется процесс расширения, т.е. совершения работы.

В соответствии с предложенным способом получения холода на трубопроводе 47 может быть установлен теплообменник 48 (штриховые линии) для увеличения работоспособности подогретого пара.

Для уменьшения потерь при смешивании пара из испарителя холодильника с паром, работающим в машине, трубопровод присоединен к регенеративному теплообменнику в месте, где средняя температура набивки равна температуре подаваемого пара.

Для восполнения потерь рабочего тела в результате утечек ресивер с рабочим телом присоединен к испарителю холодильной камеры и размещен в холодильной камере.

В результате мы имеем два цикла: цикл сжижения рабочего тела, в котором за счет совершения работы в детандерах и отвода тепла в регенеративных теплообменниках производится охлаждение рабочего тела до сжижения его некоторой части, и второй цикл Ренкина, в процессе которого сжиженную часть рабочего тела мы сжимаем насосом до давления компрессора, и в испарителе холодильной камеры превращаем ее в пар за счет подвода тепла от охлаждаемого продукта при максимальном давлении машины и вновь подаем полученный пар в систему за компрессором, который совершает работу в детандерах.

Применение предлагаемого способа работы на устройствах большой мощности с непрерывным циклом и с обратным циклом Стирлинга на устройствах относительно малой мощности позволяет создать энергетически выгодные устройства, которые используют работу в детандерах охлаждаемого до сжижения рабочего тела, а также работу сжатого насосом пара от охлаждаемого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Холодильная установка | 1980 |

|

SU848910A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ГАЗА НА ФРАКЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312279C2 |

| ГАЗОВАЯ ХОЛОДИЛЬНАЯ МАШИНА | 1992 |

|

RU2053461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА | 1992 |

|

RU2057999C1 |

| СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА КОСМИЧЕСКОГО АППАРАТА | 2012 |

|

RU2548468C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ, ХОЛОДА И ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ | 2011 |

|

RU2482406C1 |

| ТЕПЛОНАСОСНАЯ ЭНЕРГОСНАБЖАЮЩАЯ УСТАНОВКА | 2012 |

|

RU2533278C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО ГАЗА | 2014 |

|

RU2563948C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТЕПЛА И ХОЛОДА | 1993 |

|

RU2106582C1 |

| Многоступенчатая холодильная установка | 1987 |

|

SU1548622A1 |

Поток сжижаемого газа после сжатия в компрессоре охлаждают до температуры окружающей среды и подают в регенеративный теплообменник, где отбирают тепло возвратным потоком рабочего тела. У части рабочего тела, поданного на второй регенеративный теплообменник, отбирают тепло возвратным потоком рабочего тела третьего регенеративного теплообменника и возвратным потоком, расширенным и охлажденным в детандере. В третьем регенеративном теплообменнике снижают температуру рабочего тела до температуры входа на дроссельный вентиль, отбирая тепло в возвратную ветвь третьего регенеративного теплообменника. Дросселирование охлажденного рабочего тела в сепаратор превращает его в парожидкостную смесь, откуда пар подается в возвратную ветвь третьего регенеративного теплообменника, а жидкая фракция изымается. Недостачу рабочего тела в возвратной ветви восполняют подачей рабочего тела при температуре окружающей среды в холодильный контур. Рабочее тело повторно расширяют в детандерах до получения парожидкой смеси в сепараторе. Последнюю ступень расширения производят параллельно дросселированию перед сепаратором. Полученную в сепараторе жидкую фракцию насосом сжимают до давления компрессора и подают в испаритель холодильной камеры, а затем в магистраль за компрессором. Устройство периодического действия содержит машину Стирлинга. Ее детандерная ступень выполнена многосекционной в виде уменьшающихся по диаметру полых проточных плунжеров с набивкой контактных регенераторов-теплообменников. Последняя полость расширения снабжена всасывающим клапаном, установленным параллельно с дросселем, и нагнетательным клапаном. Использование изобретения позволит получать тепло и холод с минимальными энергетическими затратами. 3 н. и 9 з.п. ф-лы, 2 ил.

| ХЕЙВУД Р.В | |||

| Анализ циклов в технической термодинамике | |||

| - М.: Энергия, 1979, с | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

| Холодильная установка | 1980 |

|

SU848910A1 |

| Способ производства холода | 1976 |

|

SU606042A1 |

| Компрессионная холодильная машина | 1990 |

|

SU1776939A1 |

| Способ гидрохимической переработки алунита | 1981 |

|

SU990667A2 |

| Запоминающее устройство с автономным контролем | 1982 |

|

SU1096697A1 |

| US 5345770 A, 13.09.1994. | |||

Авторы

Даты

2004-10-27—Публикация

2003-02-26—Подача