Изобретение относится к оборудованию пищевой промышленности и может быть использовано при массовой переработке плодоовощного сырья на пюре, напитки и соки.

Известна линия для производства пюре, напитков и соков из плодоовощного сырья, содержащая инспекционный транспортер, моечную машину с ванной, подготовительные машины, измельчитель, гомогенизатор-смеситель и тепловой стерилизатор.

Недостатками этой линии являются потери вкусо-ароматических веществ водо- и жирорастворимого комплексов, потеря термолабильных компонентов при окислении кислородом воздуха, искажение цветности, что снижает качество готовой продукции.

Предлагаемая линия для производства пюре, напитков и соков из плодоовощного сырья, содержащая инспекционный транспортер, моечную машину с ванной, измельчитель, гомогенизатор-смеситель и стерилизатор, снабжена источником жидкой двуокиси углерода, соединенным магистралями с ванной моечной машины и/или измельчителем и/или с гомогенизатором-смесителем и/или со стерилизатором.

Это позволяет извлечь из сырья всю гамму водо- и жирорастворимых вкусо-ароматических веществ, исключить потери термолабильных компонентов за счет кавитационной стерилизации продукта, снизить окисление компонентов сырья и изменение цветности за счет создания инертной газовой среды в зоне переработки, что повышает органолептические свойства готового продукта за счет сохранения натуральных вкуса, аромата и цветности, улучшает цветность при использовании сырья с окрашенной кожицей, повышает биологическую ценность продукта за счет сохранения термолабильных компонентов, например витамина С, и полного извлечения жирорастворимых биологически активных веществ, например каротиноидов, токоферолов и полифенолов.

Возможно снабжение линии машиной для снятия кожицы, снабженной герметичным корпусом, соединенным с источником жидкой двуокиси углерода, и установленной перед измельчителем, при этом желательно, чтобы ее корпус был разделен перегородкой со шлюзовым питателем на две секции, первая из которых по ходу технологического процесса была соединена с источником жидкой двуокиси углерода, а вторая снабжена приводными щетками и выхлопным патрубком.

Это позволяет расширить гамму перерабатываемого сырья за счет использования плодов и овощей с несъедобной кожицей, например картофеля, с ороговевшей кожицей, например бахчевых, или с кожицей, содержащей горькие вещества, например цитрусовых.

В предпочтительном варианте линия снабжена барботером, установленным в ванне моечной машины, при этом магистраль, соединяющая ванну моечной машины с источником жидкой двуокиси углерода, подключена к барботеру, что снижает возможность локального переохлаждения моющей жидкости и ее замерзание.

В этом случае желательно соединение барботера с источником жидкой двуокиси углерода по газовой фазе через машину для снятия кожицы и/или измельчитель и/или гомогенизатор-смеситель и/или стерилизатор.

Это позволяет утилизировать газовую фазу двуокиси углерода в перечисленных машинах и полностью исключить возможность локального переохлаждения моющей жидкости.

Возможен монтаж измельчителя, гомогенизатора-смесителя и стерилизатора в одном корпусе, снабженном патрубками подачи основного и дополнительного сырья и выходным отверстием.

Это исключает возможность обсеменения перерабатываемого сырья микрофлорой из окружающей среды и упрощает конструкцию линии за счет сокращения количества передаточных механизмов и раздаточных магистралей жидкой двуокиси углерода.

В этом случае возможно снабжение линии сепаратором и выполнение измельчителя, гомогенизатора-смесителя и стерилизатора в виде последовательно установленных полого основного и дополнительного шнеков, связанных с ними приводов их асинхронного вращения, источника ультразвука и связанного с ним стержневого концентратора продольных колебаний, установленного на выходе дополнительного шнека, при этом сепаратор установлен на выходном конце основного шнека.

Это позволяет упростить конструкцию корпуса для pазмещения измельчителя, гомогенизатора-смесителя и стерилизатора за счет исключения необходимости его секционирования.

При этом выполнении линии возможны

выполнение основного шнека с образованием участков, на первом из которых по ходу технологического процесса площадь поперечного сечения межвиткового канала уменьшается, а на последнем увеличивается в направлении к выходному концу основного шнека, что обеспечивает измельчение сырья без применения режущего механизма, при этом целесообразно выполнение навивки основного шнека с образованием по его длине цилиндрической и конической секций навивки, его вала выполненным коническо-цилиндрическим, корпус в месте установки основного шнека выполнен с образованием начала с конфузорным участком над конической частью вала с цилиндрической навивкой, цилиндрическим участком над цилиндрической частью вала с цилиндрической навивкой и диффузорным участком над цилиндрической частью вала с конической навивкой, при этом вал основного шнека в цилиндрической и диффузорных частях канала выполнен перфорированным и сообщен с источником жидкой двуокиси углерода, что обеспечивает повышенное качество измельчения сырья;

выполнение сепаратора, включающего соединенный соосно с валом основного шнека полый вал, часть поверхности которого со стороны основного шнека выполнена перфорированной, укрепленную в корпусе над перфорированной частью вала втулку с винтовой канавкой, соединенный с ее последним витком лоток для отвода отходов, и запорный конус, установленный на сплошной части вала с возможностью осевого перемещения и связанный с корпусом или валом посредством механизма регулируемого противодавления, что при наиболее простой схеме при незначительном гидравлическом сопротивлении позволяет отделять деловую фракцию от отходов, при этом возможно выполнение перфорации вала сепаратора таким образом, что площадь поперечного сечения ее отверстий увеличивается в направлении к оси вала, что снижает вероятность их забивания; выполнение вала сепаратора съемным, что позволяет регулировать степень измельчения сырья и получать на одной линии по выбору соки без мякоти, соки с мякотью или пюре; выполнение винтовой канавки втулки таким образом, что площадь поперечного сечения уменьшается в направлении к запорному конусу для снижения количества отходов и повышения качества отделения деловой фракции; выполнение винтовой канавки втулки с профилем поперечного сечения, касательная к которому со стороны основного шнека наклонена к его оси, что позволяет регулировать количество твердой фазы в деловой фракции; выполнение втулки с выпуклым профилем поперечного сечения винтовой канавки для повышения надежности; выполнение втулки съемной для измельчения качественного состава деловой фракции; выполнение механизма регулируемого противодавления в виде упругого элемента, установленного с возможностью регулировки степени предварительного сжатия, или в виде силового цилиндра с регулируемым предохранительным клапаном или в виде зубчато-реечной пары и привода, связанного с ее зубчатым колесом через предохранительную фрикционную или кулачковую муфту с регулируемой степенью сжатия поджимного элемента, который выбирают в зависимости от необходимой степени отжатия деловой фракции от отходов;

выполнение дополнительного шнека с винтовой навивкой, направление которой меняется на противоположное четное количество раз для улучшения смешения основного компонента с дополнительными;

размещение вала дополнительного шнека в полости основного для упрощения схемы привода шнеков;

выполнение дополнительного шнека с осевым каналом, в котором размещен источник ультразвука, а свободный конец концентратора продольных колебаний размещен с образованием зазора в выходном отверстии корпуса, что позволяет стерилизовать и деаэрировать получаемый продукт одновременно при смешении его компонентов, при этом возможно выполнение дополнительного шнека сообщенным с источником жидкой двуокиси углерода, а вала дополнительного шнека перфорированным, что повышает надежность стерилизации.

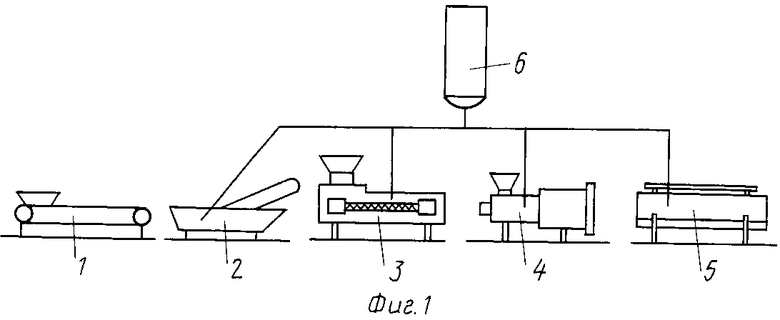

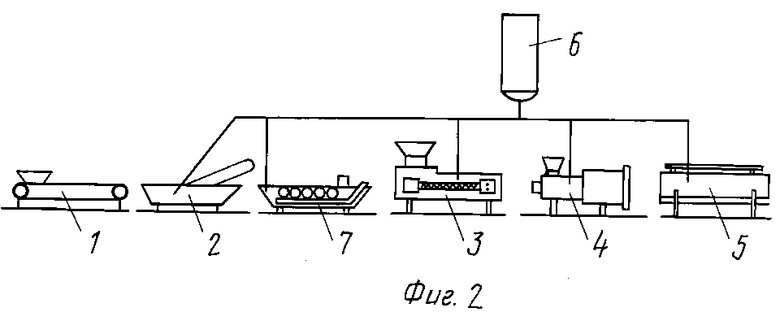

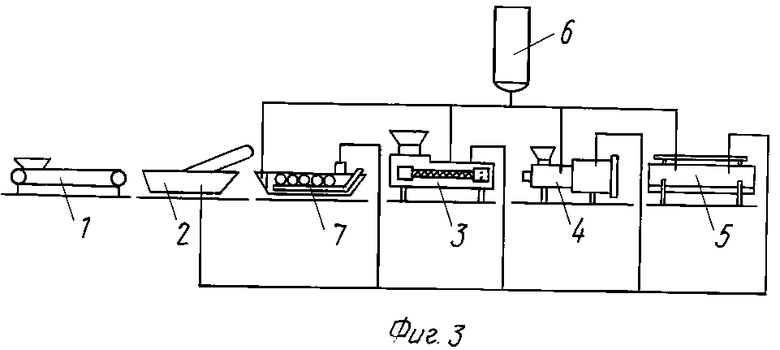

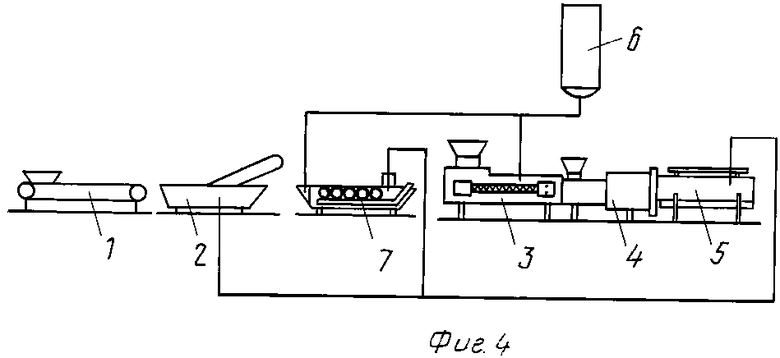

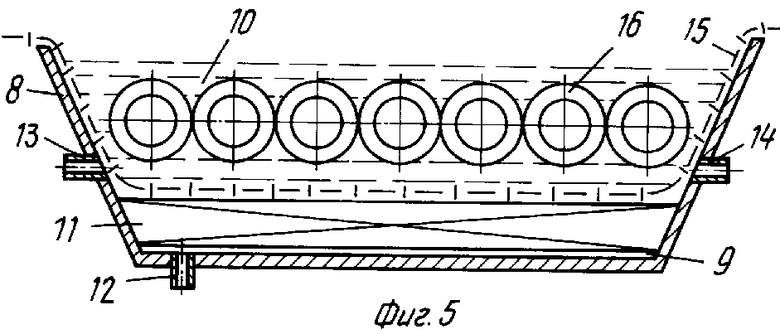

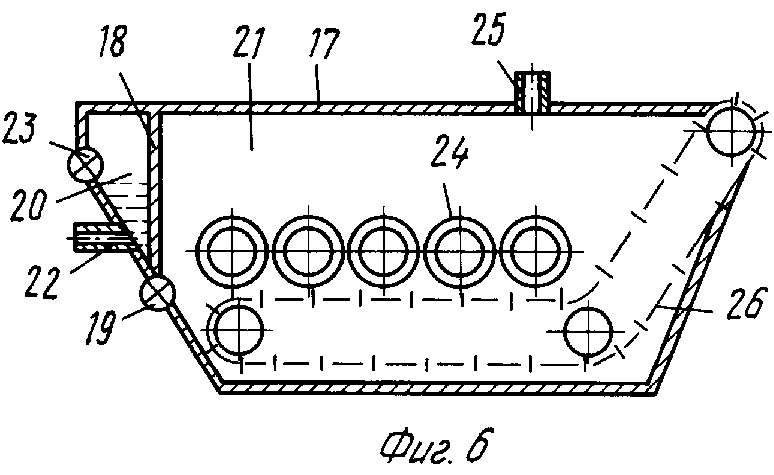

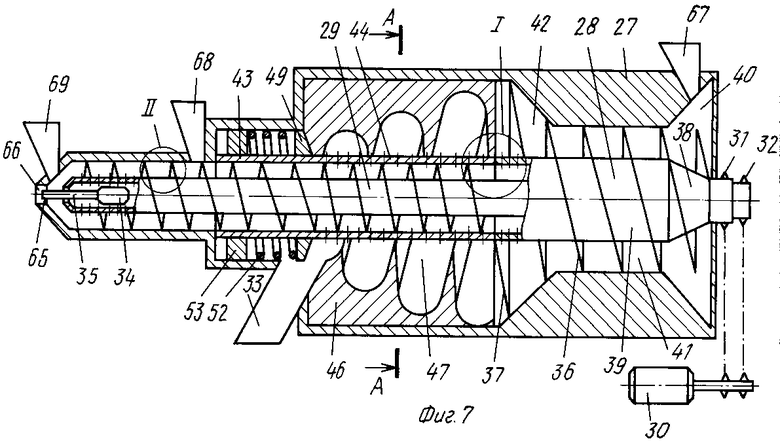

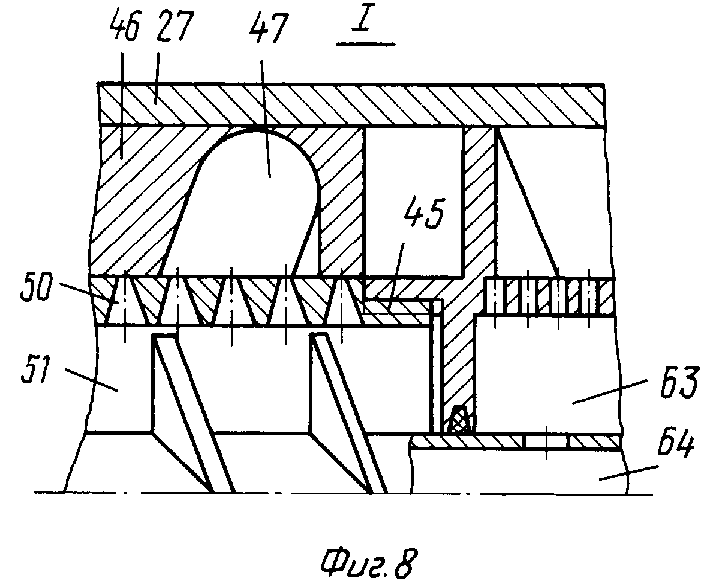

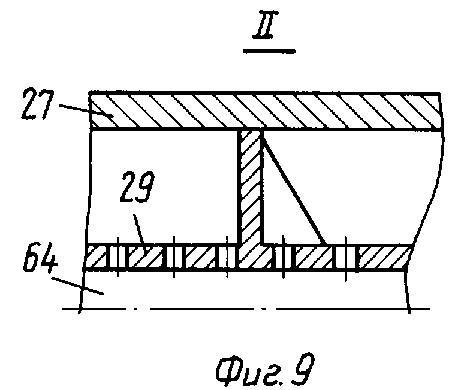

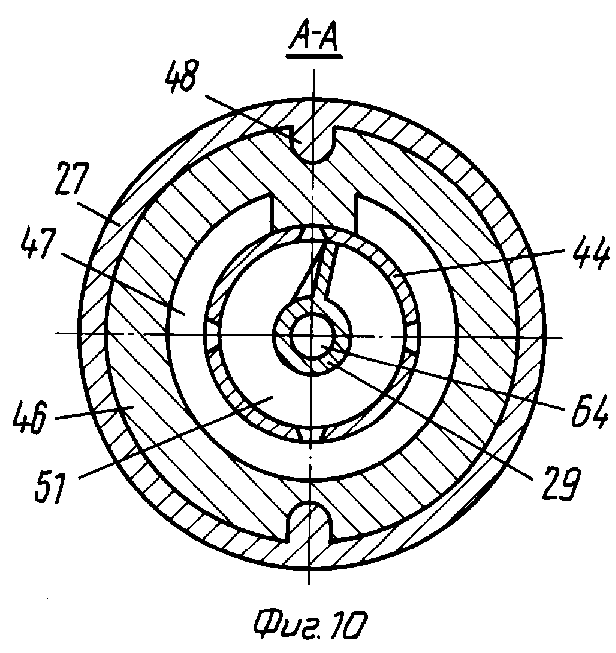

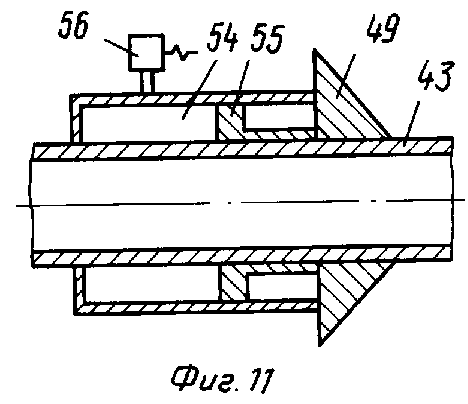

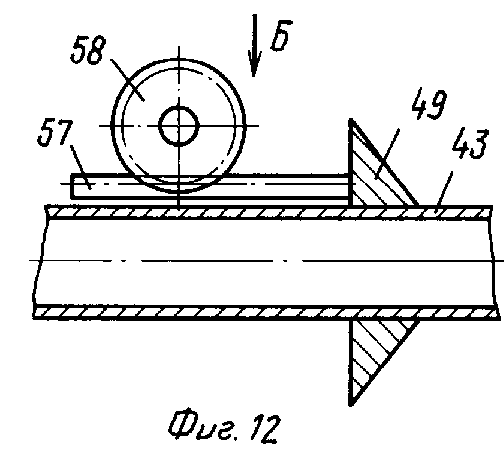

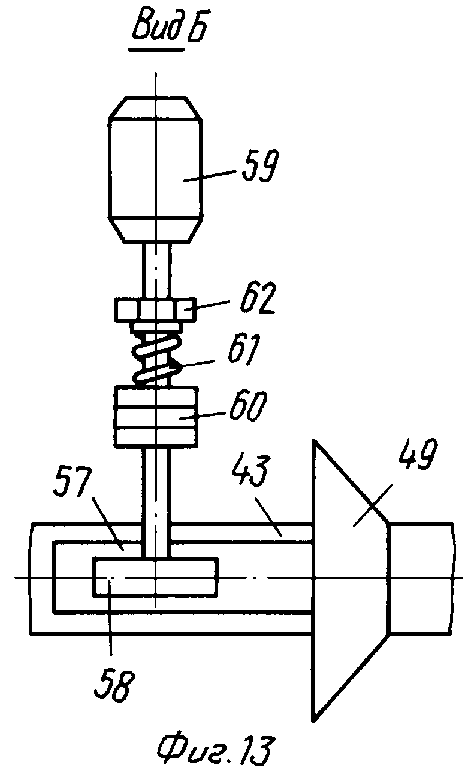

На фиг. 1 показана схема линии с возможными вариантами выполнения магистралей соединения источника жидкой двуокиси углерода с технологическими машинами; на фиг. 2 - то же, при снабжении линии машиной для снятия кожицы; на фиг. 3 - то же, с соединением моечной машины с источником жидкой двуокиси углерода по газовой фазе через другие машины линии; на фиг. 4 - то же, при монтаже измельчителя, гомогенизатора-смесителя и стерилизатора в общем корпусе; на фиг. 5 - изображена моечная машина, разрез; на фиг. 6 - машина для снятия кожицы, разрез; на фиг. 7 показаны измельчитель, гомогенизатор-смеситель и стерилизатор, смонтированные в одном корпусе; на фиг. 8 показан узел I на фиг. 7; на фиг. 9 - узел II на фиг. 7; на фиг. 10 - разрез А-А на фиг. 7; на фиг. 11 показан вариант соединения запорного конуса с корпусом со средствами регулируемого противодавления в виде силового цилиндра; на фиг. 12 - то же, со средствами регулируемого противодавления в виде зубчато-реечной пары; на фиг. 13 - вид по стрелке Б на фиг. 12.

Линия для производства пюре, напитков и соков из плодоовощного сырья содержит инспекционный трансформатор 1, моечную машину 2 с ванной, измельчитель 3, гомогенизатор-смеситель 4, стерилизатор 5 и источник 6 жидкой двуокиси углерода, соединенный в различных вариантах с ванной моечной машины 2, измельчителем 3, гомогенизатором-смесителем 4 и стерилизатором 5.

Линия может комплектоваться машиной 7 для снятия кожицы, соединенной с источником 6 жидкой двуокиси углерода.

Ванна моечной машины 2 может быть соединена с источником жидкой двуокиси углерода по газовой фазе через измельчитель 3, гомогенизатор-смеситель 4, стерилизатор 5 и машину 7 для снятия кожицы в различных сочетаниях.

Измельчитель 3, гомогенизатор-смеситель 4 и стерилизатор 5 могут быть смонтированы в общем корпусе.

Моечная машина 2 содержит корпус 8, разделенный на полость 9 для двуокиси углерода и ванну 10 барботером 11, выполненным в виде пористой насадки. В корпусе 8 установлен патрубок 12 подачи двуокиси углерода в полость 9 и патрубки 13 и 14 подачи и слива моющей жидкости соответственно. В ванне 10 размещен транспортер 15 и приводные щетки 16.

Машина 7 для снятия кожицы содержит герметичный корпус 17, разделенный перегородкой 18 со шлюзовым питателем 19 на две секции 20 и 21. Секция 20 соединена с источником 6 жидкой двуокиси углерода патрубком 22 и снабжена входным шлюзовым питателем 23. Секция 21 снабжена приводными щетками 24, выхлопным патрубком 25 и конвейером 26 для перемещения сырья.

Измельчитель 3, гомогенизатор-смеситель 4 и стерилизатор 5 выполнены в виде последовательно установленных в корпусе 27 полого основного 28 и дополнительного 29 шнеков, связанных с приводом 30 вращения через цепные передачи 31 и 32 соответственно с разным передаточным отношением, сепаратора, установленного на выходном конце основного шнека 28, связанного с лотком 33 для отвода отходов, и источника 34 ультразвука, связанного со стержневым концентратором 35 продольных колебаний, установленным на выходе дополнительного шнека 29. Основной шнек 28 выполнен с межвитковым каналом, площадь поперечного сечения которого сначала уменьшается, а затем увеличивается по направлению к выходному концу за счет последовательного выполнения цилиндрической 36 и конической 37 секций навивки и конической 38 и цилиндрической 39 частей вала. Канал корпуса 27 выполнен с конфузорным участком 40 над конической частью 38 вала с цилиндрической 36 навивкой шнека 28, цилиндрическим участком 41 над цилиндрической частью 39 вала и цилиндрической 36 навивкой шнека 28 и диффузорным участком 42 над цилиндрической частью 39 вала с конической 37 навивкой шнека 28. Сепаратор выполнен в виде полого вала со сплошной 43 и перфорированной 44 частями, закрепленного на валу основного шнека 28 перфорированной частью 44 посредством винтовой нарезки 45, втулки 46 с винтовой канавкой 47, закрепленной над перфорированной частью 44 вала в корпусе 27 посредством шлицевого соединения 48, последний виток которой сообщен с лотком 33 для отвода отходов, и запорного конуса 49, установленного на сплошной части 43 вала с возможностью осевого перемещения и связанного с корпусом 27 или валом посредством механизма регулируемого противодавления. Перфорация вала сепаратора выполнена с отверстиями 50, расширяющимися в сторону полости 51 вала. Площадь поперечного сечения винтовой канавки 47 выполнена уменьшающейся по направлению к запорному конусу 49, а касательная к ее профилю поперечного сечения со стороны основного шнека 28 наклонна к его оси, при этом профиль поперечного сечения канавки 47 выполнен выпуклым. Механизм регулируемого противодавления может быть выполнен в виде упругого элемента 52, установленного с возможностью регулировки степени предварительного сжатия посредством перемещения гайки 53 по гладкой части 43 вала, или в виде силового цилиндра 54 с плунжером 55, связанным с конусом 49, и регулируемым предохранительным клапаном 56 или в виде зубчатой рейки 57, зубчатого колеса 58, привода 59 вращения зубчатого колеса 58 и предохранительной фрикционной или кулачковой муфты 60 с поджимным элементом 61, установленным с возможностью регулирования степени предварительного сжатия перемещением гайки 62. Дополнительный шнек 29 выполнен с винтовой навивкой, направление которой меняется на противоположное четное количество раз, т. е. дважды. Вал дополнительного шнека 29 размещен в полости 63 основного шнека 28 и выполнен с осевым каналом 64, в котором размещен источник 34 ультразвука, а концентратор 35 продольных колебаний смонтирован выступающим из канала 64 и размещен с образованием зазора 65 в выходном отверстии 66 корпуса 27. Канал 64 выполнен сообщенным с источником 6 жидкой двуокиси углерода и с полостью 63 основного шнека 28. Вал основного шнека 28 на участках 41 и 42 канала корпуса 27 и вал дополнительного шнека 29 выполнены перфорированными. В корпусе 27 выполнены загрузочные отверстия 67 для основного сырья, 68 для дополнительного сырья с твердой фазой и 69 для жидкого дополнительного сырья.

Линия работает следующим образом.

Перерабатываемое сырье после инспекции на транспортере 1 подают в моечную машину 2, в которой транспортером 15 оно транспортируется через ванну 10. Одновременно через патрубок 12 в нее подают газообразную двуокись углерода с последующих позиций технологического оборудования или жидкую непосредственно из источника 6. Походя через барботер 11, двуокись углерода равномерно распределяется по объему ванны 10. При этом происходит комбинированное воздействие на сырье вращаемых щеток 16, моющей жидкости с частично растворенной двуокисью углерода и газовой фазы двуокиси углерода. Мойка в угольной кислоте снижает бактериальную обсемененность по сравнению с мойкой в воде. Кроме того, образование и схлопывание пузырьков газообразной двуокиси углерода, а также всплытие пузырьков приводит к турбулизации моющей жидкости, что усиливает моющий эффект, а всплытие пузырьков дополнительно приводит к флотационному отделению механических загрязнений.

Мытое сырье при необходимости поступает в машину 7 для снятия кожицы. Ввод сырья в корпус 17 осуществляется через шлюзовой питатель 23 в секцию 20, в которой при подаче через патрубок 22 поддерживается постоянный уровень жидкой двуокиси углерода. Кожица сырья в камере 20 пропитывается жидкой двуокисью углерода, после чего сырье поступает через шлюзовой питатель 19 в камеру 21 с выхлопным патрубком 25. В камере 21 давление ниже, чем в камере 20, что приводит к мгновенному вскипанию жидкой двуокиси углерода и отрыву кожицы от сырья с одновременным частичным измельчением кожицы. Обработанное таким образом сырье захватывается конвейером 26 и транспортируется под щетками 24, которые сдирают с него остатки кожицы, к измельчителю 3. Газовая фаза из выхлопного патрубка 25 может отводиться к барботеру 11 моечной машины.

Через бункер 67 основное сырье поступает в конфузорный участок 40 канала корпуса 27 измельчителя 3 - гомогенизатора-смесителя 4-стерилизатора 5 и захватывается цилиндрической секцией 36 навивки основного шнека 28. Прохождение по конической части 38 вала шнека 28 через конфузорный участок 40 канала корпуса 27 приводит к уплотнению сырья. В цилиндрическом участке 41 канала корпуса 27 происходит пропитка сырья жидкой двуокисью углерода, подаваемой от источника 6 через канал 64 дополнительного шнека 29 и полость 63 основного шнека 28 в перфорацию его вала. В диффузорном участке 42 канала корпуса 27 на конической секции 37 навивки шнека 28 происходит падение давления в сырье, вскипание жидкой двуокиси углерода и измельчение сырья до частиц с размером, определяемым декомпрессией основного шнека 28 в диффузорном участке 42 канала корпуса 27.

Измельченное сырье поступает в винтовую канавку 47 втулки 46, по которой транспортируется давлением вскипевшей двуокиси углерода совместно с жидкой двуокисью углерода, подаваемый в участок 42 канала корпуса 27. Под действием давления в винтовой канавке 47 втулки 46, возрастающего за счет геометрической компрессии и противодавления, создаваемого конусом 49, происходит отжатие деловой фракции совместно с СО2-экстрактом через отверстия 50 перфорированной части 44 вала сепаратора в его полость 51. Выпуклая форма сечения канавки 47 обеспечивает надежное перемещение сырья без попадания в застойные зоны, а наклон ее профиля к оси основного шнека 28 гарантирует удаление непроходной фракции или ее протирку через отверстия 50 в зависимости от вида получаемого продукта за счет выбора направления этого наклона. Возможность смены вала сепаратора для изменения размера отверстий 50 в перфорированной части 44 и втулки 46 для изменения профиля канавки 47 обеспечивает унификацию оборудования для различных видов готового продукта. Качественный состав деловой фракции также определяется изменением проходного сечения последнего витка канавки 47 осевым перемещением конуса 40 по сплошной части 43 вала сепаратора под действием механизма регулируемого противодавления. При увеличении в сырье доли отходов возрастает давление в канавке 47 и на конусе 49, при этом происходит сжатие упругого элемента 52, стравливание рабочей среды из цилиндра 54 через предохранительный клапан 56 или проворот полумуфт предохранительной муфты 60 и осевое перемещение конуса 49 по сплошной части вала 43 от втулки 46 до увеличения проходного сечения последнего витка канавки 47 и выравнивания давления в канавке 47 и противодавления. При снижении количества отходов происходит падение давления в канавке 47, компенсируемое перемещением конуса 49 ко втулке 46 при разжатии упругого элемента 52, подаче рабочей среды в цилиндр 54 и смещения плунжера 55 или при провороте приводом 59 через муфту 60 зубчатого колеса 58 и осевом перемещении рейки 57. Величина усилия противодавления регулируется в зависимости от вида сырья и получаемого продукта перемещением гаек 53 или 62 с изменением степени предварительного сжатия упругих элементов 52 или 61 или регулировкой усилия срабатывания клапана 56. Следует отметить, что использование средств противодавления в виде упругого элемента 52 возможно при его минимальных значениях и лимитировано усилием затяжки гайки 53, использование силового цилиндра 54 обеспечивает средние усилия противодавления, а зубчато-реечная пара обеспечивает его максимальное значение. Прошедшие через канавку 47 и конус 49 отходы удаляются по лотку 33 совместно с частью газообразной двуокиси углерода, которую из емкости для сбора отходов (не показана) подают в барботер 11 моечной машины 2. Деловая фракция из полости 51 вала сепаратора удаляется на смешение дополнительным шнеком 29.

Одновременно с основным компонентом, транспортируемым шнеком 29, в корпус 27 через отверстие 68 подают дополнительное сырье, содержащее твердую фазу, смешение которого с основным сырьем и подаваемой через перфорацию вала из канала 64 шнека 29 жидкой двуокисью углерода, происходит на участке дополнительного шнека 29 с противоположным направлением навивки. При использовании в качестве дополнительного сырья иного плодоовощного пюре его подача в отверстие 68 осуществляется из аналогичного модуля, который описан выше. Примером такого продукта может являться пюре морковно-яблочное. Далее смесь поступает к выходному концу дополнительного шнека 29 и нагнетается в выходное отверстие 66 совместно с жидким дополнительным компонентом, например с сахарным сиропом, подаваемым через отверстие 69. Попадающая в выходное отверстие 66 смесь поступает в зазор 65 на боковую поверхность стержневого концентратора 35 продольных колебаний, колеблемого от источника ультразвука 34. Это приводит к передаче смеси энергии ультразвуковых колебаний. Далее смесь распыляется с торцевой поверхности концентратора 35 за счет комбинированного воздействия ультразвуковых продольных колебаний и взрывного расширения при мгновенном испарении жидкой двуокиси углерода при атмосферном давлении в приемную камеру (не показана), что приводит к стерилизации смеси за счет кавитационного изменения давления и взрывного разрушения клеточных оболочек вегетативной и споровой форм микрофлоры под действием вскипающей двуокиси углерода. Одновременно происходит гомогенизация смеси за счет распыления ее компонентов до размера частиц около 0,1 мкм. Газовая фаза двуокиси углерода из приемной емкости (не показана) отводится в барботер 11 моечной машины 2.

Таким образом, предлагаемая линия позволяет осуществлять переработку любых видов плодоовощного сырья на пюре, напитки и соки, сохраняя в готовом продукте водо- и жирорастворимые компоненты вкусо-ароматического комплекса, термолабильные компоненты и предотвратить окисление сырья за счет создания и поддержания на протяжении всего технологического процесса инертной газовой среды при отсутствии температурных воздействий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

| УСТАНОВКА ДЛЯ ЭКСТРАКЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2006243C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ДРОЖЖЕВЫХ ОСАДКОВ ВИНОГРАДНЫХ ВИН И ИСПОЛЬЗУЕМАЯ В НЕЙ СУШИЛЬНАЯ УСТАНОВКА | 1993 |

|

RU2079551C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ВИНОГРАДНОГО СОКА | 1994 |

|

RU2048513C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЯГОД ОБЛЕПИХИ | 1993 |

|

RU2034015C1 |

| Линия для производства соков с мякотью из плодоовощного сырья | 1974 |

|

SU548257A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРУКТОВЫХ ПОРОШКОВ ДЛЯ ДЕТСКОГО ПИТАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2060670C1 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1993 |

|

RU2041741C1 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2021336C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ПЛОДООВОЩНОГО СЫРЬЯ | 1992 |

|

RU2030892C1 |

Использование: в пищевой промышленности при массовой переработке плодоовощного сырья на пюре, напитки и соки. Сущность изобретения : линия включает инспекционный транспортер, моечную машину с ванной, измельчитель, гомогенизатор-смеситель, стерилизатор и источник жидкой двуокиси углерода, соединенный магистралями с ванной моечной машины, и/или с измельчителем, и/или с гомогенизатором-смесителем, и/или со стерилизатором. 22 з. п. ф-лы, 13 ил.

Авторы

Даты

1994-05-15—Публикация

1992-07-22—Подача