Изобретение относится к приемке и обработке зерновых продуктов, в частности к конструкции устройства для разделения зерновых продуктов при загрузке конвейера.

Известно устройство, включающее приемный патрубок, сообщенный с ним ситовой барабан с сеткой, отводящий патрубок крупных примесей, наклонный лоток, пневмосепарирующую камеру, всасывающий жалюзийный патрубок, жалюзийную стенку и воздухопровод. К воздухопроводу подключается последовательно относоосаждающая камера и воздуходувная машина. Продукт подается через приемный патрубок на ситовой барабан. При этом крупные частицы продукта оставаясь на поверхности сита направляется на отводящий патрубок. Основной продукт и легкие частицы его проваливаются через отверстия сита барабана и поступает на наклонный лоток, а затем в пневмосепарирующую камеру. На наклонном лотке слой продукта равномерно распределяется по всей ширине пневмосепарирующей камеры. В пневмосепарирующей камере легкие частицы продукта отделяются воздушным потоком, который движется с низу в верх на встречу поступающему продукту. Тяжелые частицы продукта падают вниз и направляется в выпускной патрубок.

Однако указанное устройство обладает существенным недостатком, так как продукт с наклонного лотка в пневмосепарирующую камеру поступает плотным слоем, который не имеет достаточного межзернового пространства для свободного уноса легких частиц воздушным потоком. Эффективность разделения продукта при этом снижается из-за того, что легкие частицы продукта, находящиеся в нижних слоях, не могут пройти сквозь плотные слои к верхнему выходному отверстию пневмосепарирующей камеры. Увеличение толщины слоя продукта, поступающего в пневмосепарирующую камеру, с целью повышения производительности приводит к резкому снижению эффективности процесса разделения.

Для создания псевдоожиженного слоя продукта, т. е. для образования достаточного свободного межзернового воздушного пространства внутри поступающего слоя продукта в пневмосепарирующей камере требуются большие энергозатраты.

Целью изобретения является повышение эффективности разделения продуктов при загрузке их на конвейер.

Эта цель достигается тем, что сетка барабана выполнена в виде колец размещенных с образованием между соседними кольцами по окружности продольных отверстий, при этом последовательно с барабаном под ним расположены решетка, выполненная в виде отдельных клинообразных стержней, и вертикальная пневмосепарирующая камера, находящаяся между всасывающим жалюзийным патрубком и жалюзийной стенкой. Причем каждый клинообразный стержень решетки расположен под кольцевым барабаном, в продольном отверстии двух соседних колец с возможностью взаимодействия со слоем продукта для разделения его на две части. Приемный патрубок выполнен с отводами под каждым отводом патрубка последовательно расположены кольцевой барабан с патрубком крупных примесей, решетка, вертикальная пневмосепарирующая камера со всасывающим жалюзийным патрубком и жалюзийной стенкой.

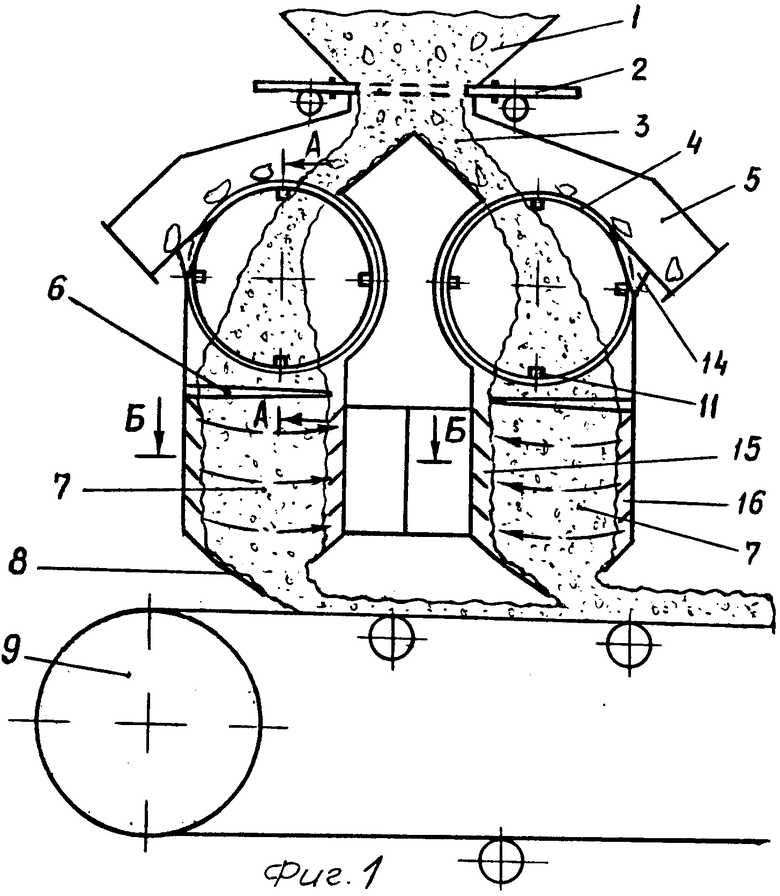

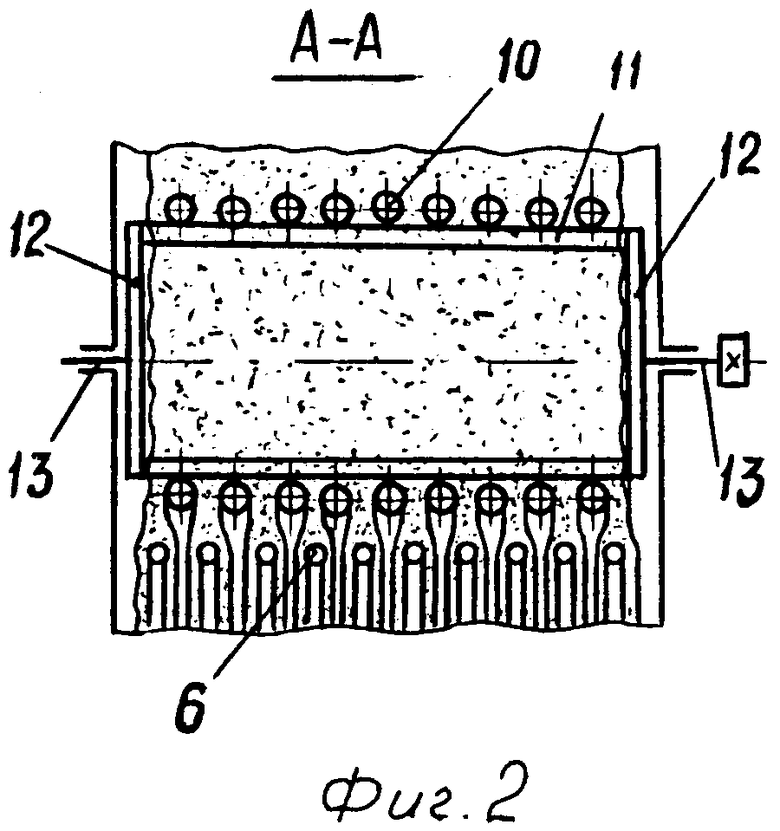

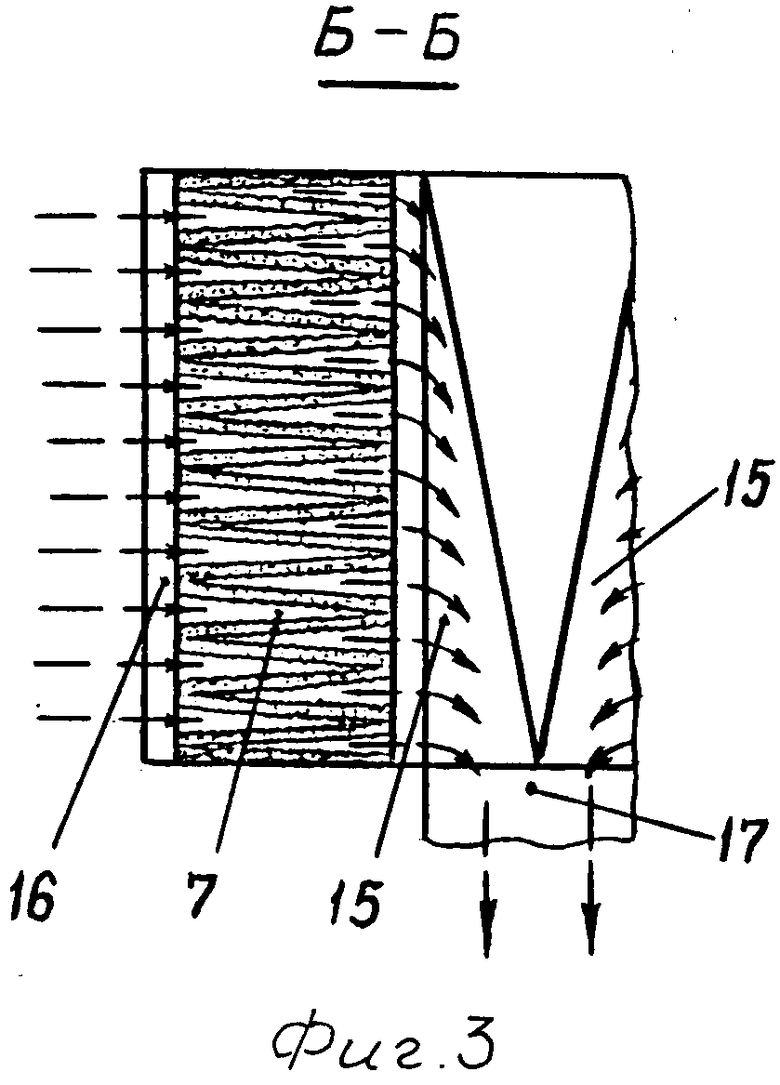

На фиг. 1 представлено схематически поперечное сечение устройства; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1.

Устройство включает бункер 1, задвижку 2 и приемный патрубок 3 с отводами. Под каждым отводом приемного патрубка 3 последовательно расположены ситовой барабан 4 с патрубком 5 крупных примесей, решетка 6, вертикальная пневмосепарирующая камера 7 и выпускной патрубок 8. Под выпускным патрубком 8 находится конвейер 9. Сетка барабана выполнена в виде колец 10 (сечение А-А), размещенных с образованием между соседними кольцами по окружности продольных отверстий. К внутренней части кольцевого барабана 4 в продольном направлении закреплены пластины 11, к торцам которых присоединены две ступицы 12 с валом 13. Каждый кольцевой барабан 4 имеет скребок 14 для очистки застрявшихся частиц продукта в продольных отверстиях между кольцами 10. Решетка 6 находится под кольцевым барабаном 4 и выполнена в виде отдельных клинообразных стержней. Причем каждый клинообразный стержень решетки 6 расположен под кольцевым барабаном 4, в продольном отверстии двух соседних колец с возможностью взаимодействия со слоем продукта для разделения его на две части (см. сечение А-А). Вертикальная пневмосепарирующая камера 7 находится между всасывающим жалюзийным патрубком 15 и жалюзийной стенкой 16. К боковой части всасывающих жалюзийных патрубков 15 присоединен воздухопровод 17 (сечение Б-Б).

Устройство работает следующим образом. Продукт с бункера 1 через задвижку 2 по отводам приемного патрубка 3 поступает на вращающиеся кольцевые барабаны 4. При этом крупные частицы продукта, оставаясь на поверхности колец 10, направляются в патрубок 5 для крупных примесей. Застрявшие в продольных отверстиях между кольцами крупные частицы продукта очищаются скребком 14. Мелкие частицы продукта, перемещаясь вниз, проходят через продольные отверстия, образованные между кольцами 10 по окружности, а также через отверстия решеток 5, и падает в пневмосепарирующую камеру 7. При этом общий поток продукта дважды расслаивается и делится на небольшие слои, между которыми образуются свободные межзерновые пространства (см. сечение А-А). Благодаря клинообразной формы стержней решетки 6 при вторичном расслаивании продукта небольшие потоки его в плане (см. сечение Б-Б) приобретают зигзагообразную форму, а свободные межзерновые пространства - клиновидную. В вертикальной пневмосепарирующей камере 7 продукт продувается в поперечном направлении воздухом. Воздух при этом входит через жалюзийную стенку 16 и пронизывает свободные межзерновые пространства клиновидной формы, а также небольшие слои продукта зигзагообразной формы. Зигзагообразная форма этих небольших слоев поступающего продукта способствует лучшему взаимодействию воздуха и легких частиц продукта. Клиновидная форма свободных межзерновых пространств обеспечивает постоянство скорости воздуха внутри пневмосепарирующей камеры 7 и предотвращает нарушение режимов процесса разделения продукта (унос основного продукта воздухом или легкие частицы не захватываются воздухом). Воздух проходя сквозь небольшие слои продукта уносит за собой легкие частицы и направляется через всасывающий жалюзийный патрубок 15 и воздухопровод 17 в отделитель, где происходит отделение легких частиц продукта от воздушной смеси. Наличие свободных межзерновых пространств клиновидной формы и небольшие слои продукта зигзагообразной формы в пневмосепарирующей камере 7 существенно повышает эффективность процесса разделения продукта и снижает энергозатраты.

Тяжелые частицы продукта, перемещаясь вниз, в пневмосепарирующей камере 7 падает на выпускной патрубок 8, а затем на рабочий орган конвейера.

(56) Хранение и переработка зерна. Экспресс-информации. вып. 5 и "Оборудование для зерноперерабатывающей и элеваторной промышленности за рубежом". М. : ЦНИИТЭИ хлебопродуктов, 1990, с. 11-15.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗЕРНОВЫХ ПРОДУКТОВ ОТ ЛЕГКОЙ ПРИМЕСИ ПРИ ЗАГРУЗКЕ КОНВЕЙЕРА | 1991 |

|

RU2012532C1 |

| СКАЛЬПЕРАТОР | 1992 |

|

RU2054337C1 |

| Устройство для очистки зерновых продуктов от легкой примеси при загрузке конвейера | 1991 |

|

SU1830374A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОДУКТОВ ПРИ ЗАГРУЗКЕ ИХ НА КОНВЕЙЕР | 1991 |

|

RU2019482C1 |

| ПНЕВМОСЕПАРАТОР | 1991 |

|

RU2019314C1 |

| ПНЕВМОСЕПАРАТОР | 1991 |

|

RU2011436C1 |

| Бункер для хранения зерновых продуктов | 1990 |

|

SU1790335A3 |

| Устройство для выгрузки сыпучих материалов из бункера | 1990 |

|

SU1796555A1 |

| Аэрогравитационный классификатор | 1989 |

|

SU1688938A1 |

| Устройство для загрузки продуктов на конвейер | 1989 |

|

SU1641739A1 |

Использование: изобретение относится к приемке и обработке зерновых продуктов и может быть использовано на предприятиях системы хлебопродуктов, сельском хозяйстве, пищевой и др. отраслях промышленности. Сущность изобретения: устройство содержит приемный патрубок, сообщенный с ним ситовой барабан с сеткой, отводящий патрубок крупных примесей, пневмосепарирующую камеру, всасывающий жалюзийный патрубок, жалюзийную стенку и воздухопровод. Новым в устройстве является то, что сетка барабана выполнена в виде колец, размещенных с образованием между соседними кольцами по окружности продольных отверстий, при этом последовательно с барабаном под ним расположены решетка, выполненная в виде отдельных клинообразных стержней, и вертикальная пневмосепарирующая камера, находящаяся между всасывающим жалюзийным патрубком и жалюзийной стенкой, причем каждый клинообразный стержень решетки расположен под кольцевым барабаном, в продольном отверстии двух соседних колец с возможностью взаимодействия со слоем продукта для разделения его на две части. Приемный патрубок выполнен с отводами, под каждым отводом патрубка последовательно расположены кольцевой барабан с патрубком крупных примесей, решетка, вертикальная пневмосепарирующая камера со всасывающим жалюзийным патрубком и жалюзийной стенкой. 1 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-05-15—Публикация

1991-10-08—Подача