Изобретение относится к способам мокрого измельчения руд, в частности к измельчению сильноглинистых (сильно разрушенных, с массовой долей до 30-40% класса минус 0,074 мм при наличии прочной крупнокусковой фракции минус 400+100 мм до 10% , являющейся в достаточной степени измельчающей средой) золотосодержащих руд, и может найти применение в горнодобывающей промышленности для подготовки рудного сырья к извлечению золота сорбцией.

Известен способ измельчения сильноглинистых золотосодержащих руд, включающий двухстадиальное измельчение в мельнице самоизмельчения в первой стадии и шаровой - во второй, классификацию продуктов измельчения в спиральных классификаторах с получением сливов и песков, возврат песков в мельницы в виде циркулирующей нагрузки, классификацию объединенных сливов спиральных классификаторов первой и второй стадий измельчения на двух ступенях гидроциклонирования с выводом сливов на грохочение с повторной классификацией подрешетного продукта грохота на следующих двух ступенях гидроциклонирования с получением готовых продуктов: песков грохота и песков четвертой ступени гидроциклонирования крупностью минус 0,3+0,16 мм на фильтрационный процесс и слива четвертой ступени гидроциклонирования крупностью минус 0,16 мм на сорбцию [1] .

Недостатками данного способа являются его низкая эффективность и высокие эксплуатационные затраты. Это объясняется тем, что готовый класс крупности выводится после двух стадий измельчения через многоступенчатую классификацию при высоких циркулирующих нагрузках в общем потоке измельченной пульпы, тогда как в исходной руде уже имеется до 60% готового класса крупности минус 0,16 мм. При переходе полностью на сорбционную технологию требуется доизмельчение продукта крупностью минус 0,3 мм, выделяемого на грохоте, что приводит к дополнительным эксплуатационным затратам, при этом из-за высоких циркулирующих нагрузок в общем потоке пульпы не будет обеспечено получения продукта крупностью минус 0,16 мм с большим количеством класса минус 0,074 мм, наиболее благоприятным в переработке по сорбционной технологии.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ измельчения сильноглинистых золотосодержащих руд, включающий двухстадиальное измельчение в мельнице самоизмельчения в первой стадии и шаровой - во второй, классификацию продуктов измельчения в спиральных классификаторах с получением сливов и песков, возврат песков в мельницы в виде циркулирующей нагрузки, составляющей 70% , классификацию объединенных сливов спиральных классификаторов первой и второй стадий измельчения на четырех ступенях гидроциклонирования с получением готового продукта крупностью минус 0,16 мм для сорбционного процесса и готового продукта минус 0,3 мм для силового процесса. Для получения готового продукта только крупностью минус 0,16 мм пески гидроциклонирования четвертой ступени направляются на измельчение во вторую стадию [2] .

Данный способ обладает следующими недостатками. Готовый класс крупностью минус 0,16 мм выводится после двух стадий измельчения через многоступенчатую классификацию, что создает высокие циркулирующие нагрузки в общем потоке измельченной пульпы, тогда как в исходной руде имеется уже до 60% готового класса крупности. В результате этого из-за заиливания низкая эффективность измельчения второй стадии, а именно высокая массовая доля класса +0,074 мм в готовом классе крупностью минус 0,16 мм, снижает технологические показатели сорбции, а низкая эффективность классификации ведет к увеличению парка гидроциклонов, т. е. к высокой металлоемкости процесса и большому расходу электроэнергии.

Целью изобретения является повышение эффективности и экономичности измельчения при переработке сильноглинистых золотосодержащих руд.

Цель достигается тем, что в способе измельчения руд, включающем двухстадиальное измельчение, классификацию продуктов измельчения в спиральных классификаторах с получением сливов и песков, возврат песков в мельнице в виде циркулирующей нагрузки, ступенчатую классификацию сливов спиральных классификаторов первой и второй стадий измельчения в гидроциклонах с получением слива крупностью минус 0,16 мм как готового продукта, согласно изобретению, слив гидроциклонов крупностью минус 0,16 мм второй ступени первой стадии измельчения выводят из цикла классификации как готовый продукт, пески спирального классификатора первой стадии измельчения распределяют между первой и второй стадиями измельчения в отношении 1: 1, причем циркулирующую нагрузку первой стадии измельчения устанавливают от 50 до 60% .

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что заявляемый способ отличается от известного выводом из цикла классификации готового продукта крупностью минус 0,16 мм со второй ступени гидроциклонирования первой стадии измельчения, распределением песков спирального классификатора первой стадии измельчения между первой и второй стадиями измельчения в отношении 1: 1, причем циркулирующую нагрузку первой стадии измельчения устанавливают от 50 до 60% . Таким образом заявляемое техническое решение соответствует критерию "Новизна".

Благодаря тому, что пески спирального классификатора первой стадии измельчения распределяют между первой и второй стадиями измельчения в отношении 1: 1 при циркулирующей нагрузке от 50 до 60% , получают слив классификатора такого гранулометрического состава, классификация которого в двух ступенях гидроциклонирования позволяет выделить готовый продукт крупностью минус 0,16 мм. В результате сокращаются циркулирующие нагрузки в общем потоке измельченной пульпы, что позволяет в свою очередь повысить эффективность процесса классификации и измельчения второй стадии за счет уменьшения заиливания процесса и экономичность за счет сокращения парка гидроциклонов. Кроме того, распределение песков спирального классификатора первой стадии измельчения между первой и второй стадиями измельчения в соотношении 1: 1 при циркулирующей нагрузке от 50 до 60% позволяет из рудной массы, поступающей в мельницу первой стадии измельчения, вывести, во-первых, наиболее упорную часть крупных зерен крупностью минус 25+5 мм в количестве, являющемся избыточным в гранулометрическом составе всей измельчаемой массы, и, во-вторых, снижает соотношение класса минус 25+5 мм и крупных классов +100 мм, являющихся измельчающей средой, что приводит к снижению послойной площади, необходимой для измельчения, и возрастанию удельной поверхности измельчаемой рудной массы. В результате возрастает эффективность ударного разрушения с образованием рудных зерен крупностью минус 40+20 мм и минус 20+5 мм в необходимом соотношении, являющихся в свою очередь активной истирающей средой. Совокупность этих воздействий и обуславливает прирост фракции крупностью минус 0,074 мм, являющейся составной частью готового класса крупностью минус 0,16 мм, что в конечном счете улучшает технологические показатели сорбции.

Таким образом, предлагаемый способ соответствует критерию "Изобретательский уровень".

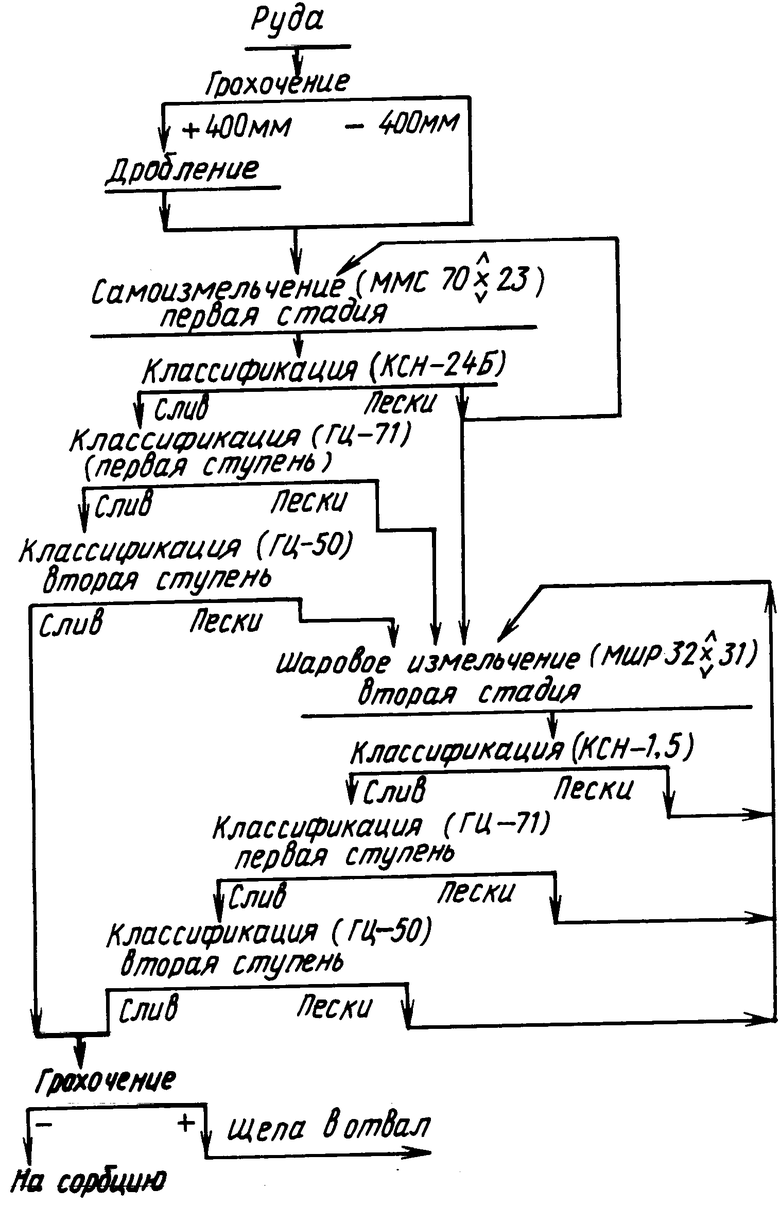

На чертеже представлена схема осуществления предлагаемого способа.

П р и м е р. Предлагаемый способ испытан и осваивается на ЗИФ на золотосодержащей сильноглинистой руде (с массовой долей до 40% класса минус 0,074 мм, влажностью от 15 до 18% , наличием прочной крупнокусковой фракции минус 400+100 мм до 10% ). Руда крупностью минус 400 мм поступает на 1 стадию измельчения в мельницу самоизмельчения ММС 70 ×23, слив которой поступает в стиральный классификатор (КСН-24Б). Слив спирального классификатора после двух ступеней гидроциклонирования (I ступень в гидроциклонах ГЦ-71, II ступень - в ГЦ-50) крупностью минус 0,16 мм выводится как готовый продукт, пригодный для сорбционного процесса. Для объективной и всесторонней оценки способа пески классификатора КСН-24Б распределялись между мельницей ММС 70×23 и мельницей II стадии измельчения МШР 32 ×31 в соотношении 1: 1 (предлагаемый способ), 3: 1, 1: 3 (для сравнения), при этом при каждом соотношении направляемых песков устанавливалась циркулирующая нагрузка I стадии измельчения 40% (для сравнения), 50% , 60% (предлагаемый способ), 70% (для сравнения). Во II стадию измельчения, кроме песков спирального классификатора I стадии, поступают пески двух ступеней гидроциклонирования I стадии измельчения. Мельница МШР 32 ×31 II стадии измельчения работает в замкнутом цикле со спиральным классификатором (КСН-1,5). Слив классификатора КСН-1,5 направляется на две ступени гидроциклонирования (I ступень в гидроциклонах ГЦ-71, II ступень - в ГЦ-50), пески гидроциклонирования возвращаются в мельницу МШР 32 ×31, слив крупностью минус 0,16 мм II ступени как готовый продукт объединяют со сливом второй ступени гидроциклонирования I стадии и после вывода щепы на грохоте направляют на сорбцию, хвосты (твердая часть) являются конечными хвостами фабрики , содержание золота в них определяется пробирным методом.

Способ по прототипу осуществляется с полным возвратом песков спирального классификатора КСН-245 в мельницу самоизмельчения ММС 70 ×23, величина циркулирующей нагрузки составляла 70% , готовый продукт крупностью минус 0,16 мм выводился на 4 ступени гидроциклонирования объединенных сливов спиральных классификаторов I и II стадий измельчения.

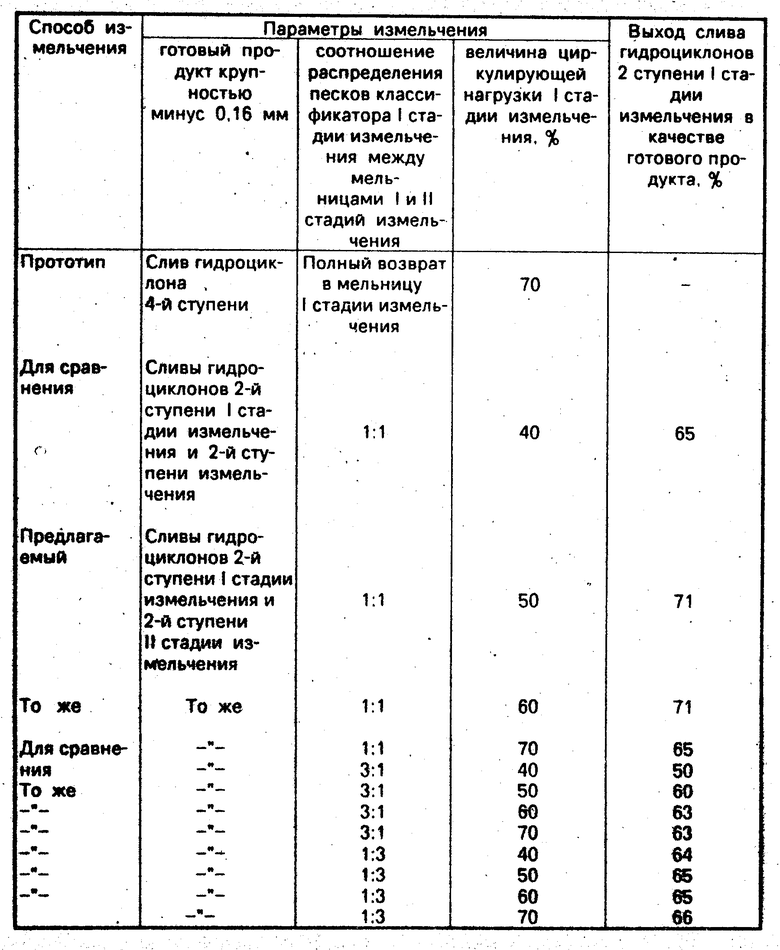

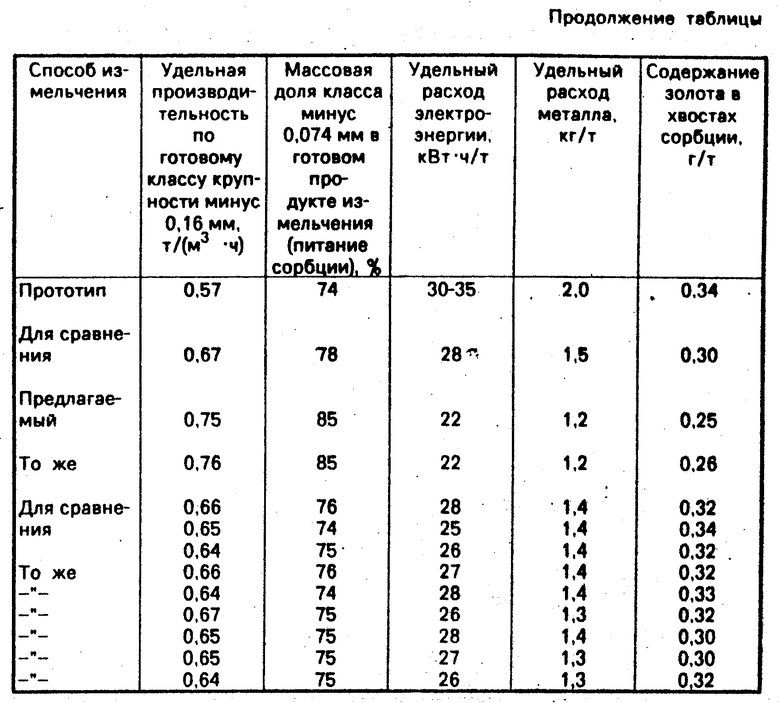

Результаты испытаний представлены в таблице.

Из таблицы следует, что предлагаемый способ обеспечивает в сравнении с прототипом выход 71% готового продукта крупностью минус 0,16 мм в первой стадии измельчения второй ступени гидроциклонирования, при этом удельная производительность по готовому классу крупности повышается с 0,57 до 0,76 т/(м3 ˙ч), массовая доля класса минус 0,074 мм в готовом классе крупности - с 74 до 85% , снижаются потери золота с хвостами сорбции с 0,34 до 0,25 г/т, удельный расход на 1 т руды: электроэнергии - с 30-35 до 22 кВт ˙ч, металла - с 2,0 до 1,2 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ГЛИНИСТЫХ РУД | 1989 |

|

SU1616159A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2044083C1 |

| СПОСОБ ФЛОТАЦИИ УПОРНЫХ ОКИСЛЕННЫХ ЗОЛОТЫХ И СЕРЕБРЯНЫХ РУД | 1992 |

|

RU2044573C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦОВИСТЫХ РУД, СОДЕРЖАЩИХ СЕРЕБРО | 1992 |

|

RU2009233C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| МЕЛЬНИЦА МОКРОГО САМОИЗМЕЛЬЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1993 |

|

RU2035228C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД | 1992 |

|

RU2044572C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1996 |

|

RU2122471C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2023734C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ СУЛЬФИДНЫХ РУД И ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ | 1990 |

|

RU1743200C |

Использование: при переработке сильноглинистых золотосодержащих руд. Сущность изобретения: способ измельчения руд ведут в две стадии, пески спирального классификатора первой стадии измельчения распределяют между первой и второй стадиями измельчения в отношении 1: 1, причем циркулирующую нагрузку первой стадии измельчения устанавливают от 50 до 60% , а слив гидроциклонов крупностью минус 0,16 мм второй ступени первой стадии измельчения выводят из цикла классификации как готовый продукт. 1 ил. , 1 табл.

СПОСОБ ИЗМЕЛЬЧЕНИЯ РУД, включающий двустадийное измельчение, классификацию продуктов измельчения в спиральных классификаторах с получением сливов и песков, возврат песков в мельницы в виде циркулирующей нагрузки, ступенчатую классификацию сливов спиральных классификаторов первой и второй стадий измельчения в гидроциклонах с получением слива крупностью минус 0,16 мм как готового продукта, отличающийся тем, что слив гидроциклонов крупностью минус 0,16 мм второй ступени первой стадии измельчения выводят из цикла классификации как готовый продукт, пески спирального классификатора первой стадии измельчения распределяют между первой и второй стадиями измельчения в соотношении 1 : 1, причем циркулирующую нагрузку первой стадии измельчения устанавливают в пределах 50-60% .

Авторы

Даты

1994-05-30—Публикация

1991-12-10—Подача