Изобретение относится к устройству для определения физических параметров в скважине, в частности к устройству для определения давления и температуры среды в скважине.

Известно устройство для определения давления и температуры среды в скважине, содержащее трубу малого диаметра, расположенный над землей конец которой подключен к источнику рабочей среды, приспособлению для измерения давления и индикатору давления, а расположенный в скважине конец подключен к полой камере, объем которой превышает объем трубы, клапан, установленный между расположенным над землей концом трубы и источником рабочей среды, и фильтр, смонтированный между расположенным в скважине концом трубы и камерой, снабженной выполненными в основании отверстиями (патент США N 4010642, кл. Е 21 В 47/04, 1977).

Недостаток этого устройства заключается в том, что оно не обеспечивает одновременного определения температуры и давления в выбранном месте в скважине. В общем допускается возможность определения температуры среды в скважине, например, путем экстраполяции, исходя из предположенных данных по температурному градиенту и из измеряемой над землей температуры и/или путем определения средней температуры в скважине на основе полученных ранее при бурении данных. Затем являющуюся результатом оценки температуру можно использовать для определения поправочного коэффициента для управления процессом подачи рабочей среды, который можно также использовать для более точного определения давления в скважине. Конечно, достоверной информации о температуре таким образом получить нельзя. Кроме того, поправка данных по давлению, основанная на таких неточных данных по температуре, приводит к получению ошибочных данных по давлению, получаемых при использовании трубы малого диаметра.

Целью изобретения является повышение точности и расширение области применения устройства.

Поставленная цель достигается за счет того, что устройство для измерения физических параметров в скважине, содержащее расположенные на поверхности индикатор давления, соединенный с приспособлением для измерения давления, источник рабочей среды, соединенный через клапан с приспособлением для измерения давления, установленный в скважине и соединенный с клапаном верхним концом трубопровод, камеру со сквозными отверстиями в дне, расположенную в скважине и соединенную с нижним концом трубопровода, и приспособление для измерения температуры, снабжено датчиком температуры и индикатором температуры, подключенными соответственно к входу и выходу приспособления для измерения температуры, распределительным узлом, соединенным с источником рабочей среды и приспособлением для измерения давления и температуры, и помещенной в турбопроводе трубкой для размещения в ней датчика температуры, верхний конец которой соединен с распределительным узлом.

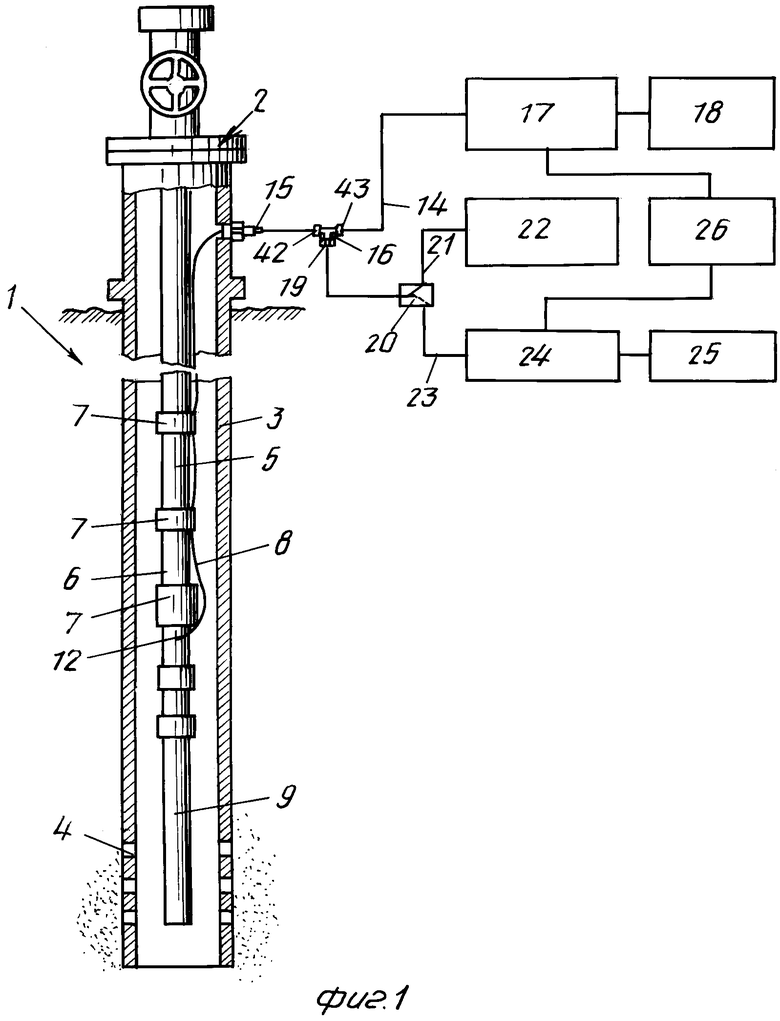

На фиг. 1 изображено предлагаемое устройство, используемое в скважине при добыче углеводородов, частично в разрезе; на фиг. 2 - упрощенный вид части устройства, частично в разрезе; на фиг. 3 - подробный вид части предлагаемого устройства, размещенного в скважине, поперечный разрез; на фиг. 4 - упрощенный вид и блок-схема варианта выполнения предлагаемого устройства; на фиг. 5 - размещенный над землей соединительный узел предлагаемого устройства, поперечный разрез; на фиг. 6 - вариант установки дополнительной трубы с термопарой или оптическими волокнами в трубе предлагаемого устройства.

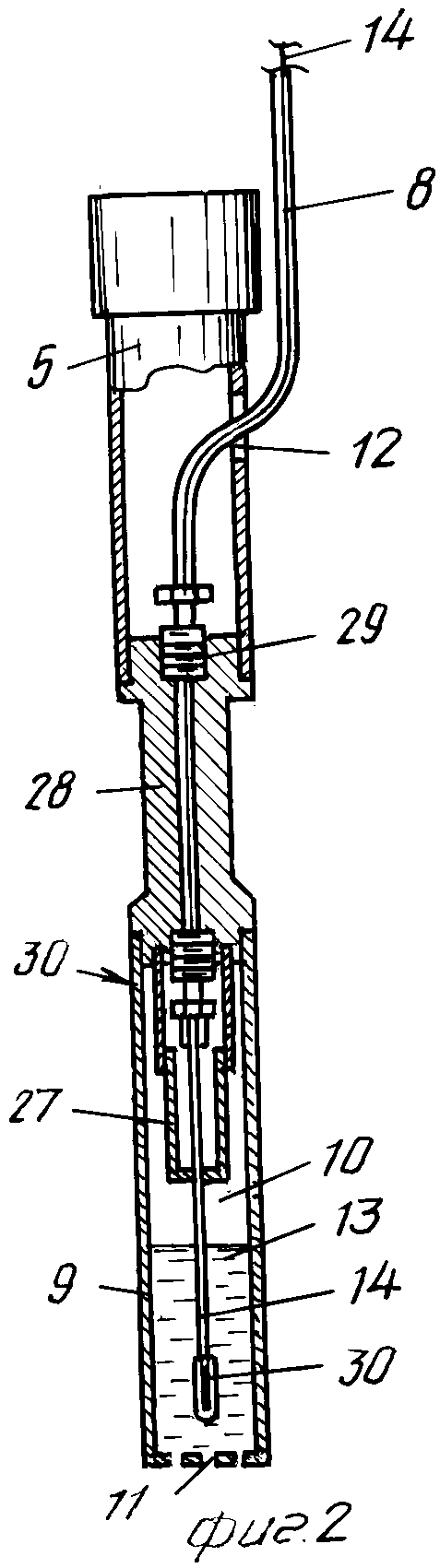

На фиг. 1 представлена скважина 1 с установленным в ней оборудованием для добычи нефти или газа, содержащим головную часть 2 обычной конструкции, находящуюся над землей. В скважине 1 установлен корпус 3, на нижнем конце которого выполнены отверствия 4 для поступления среды из породы в корпус 3. Предназначенные для добычи буровые штанги 5 простираются от головной части 2 до желаемой глубины в скважине. Благодаря выполненной в буровых штангах 5 перфорированной части 6 находящаяся в корпусе 3 среда может поступать в буровые штанги 5 и дальше проходить на поверхность земли. Буровые штанги 5 снабжены фланцеобразными защитными элементами 7, с помощью которых труба 8 малого диаметра закреплена на буровых штангах. Это содействует защите трубы 8 малого диаметра от повреждений в скважине. На нижнем конце буровых штанг 5 размещена камера 9 с полостью 10, снабженной отверстиями 11, обеспечивающими сообщение полости 10 со средой в скважине вне камеры 9.

Согласно изобретению труба 8 простирается от места над землей до места проведения измерений, где и размещена камера 9. При монтаже трубу 8 можно вводить в нижний участок буровых штанг 5 через отверстие 12, затем опускать ее в камеру 9 до места, где нижний конец трубы 8 сообщается с полостью 10, в которую поступает среда 13. Трубе 8 целесообразно иметь наружный диаметр примерно 6,4 мм и внутренний диаметр примерно 4,6 мм. В трубе 8 размещена дополнительная труба 14, снабженная размещенным в ней датчиком температуры, выполненным, например, в качестве термоэлемента или оптических волокон. Поперечное сечение трубы 14 обычно составляет примерно 10-50% проходного сечения трубы 8.

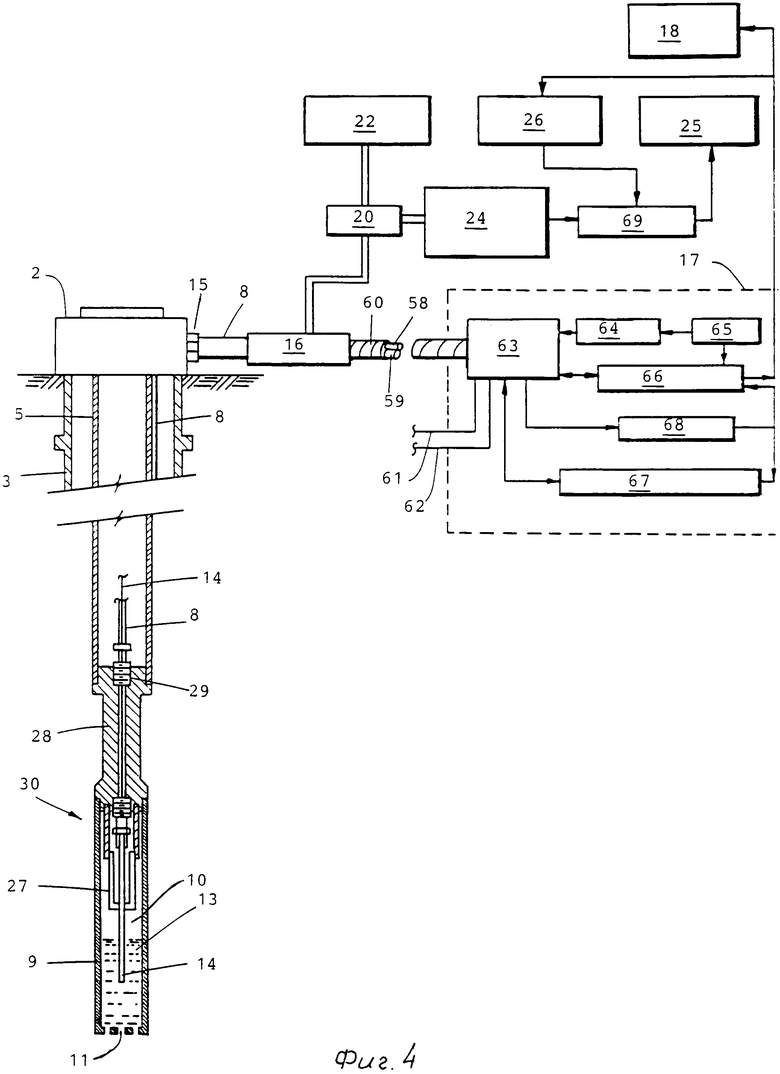

На фиг. 1 также видно, что труба 8 простирается до верхнего конца скважины 1 и на боковой стороне корпуса 3 выходит через патрубок 15. Соединительный узел 16 предусмотрен для уплотнения трубы 8 и ее участка, из которого выходит дополнительная труба 14, связанная с приспособлением 17 для измерения температуры, выход которого связан с индикатором 18 температуры. Узел 16 снабжен выпуском 19 среды, соединенным с клапаном 20, который через линию 21 может быть связан с источником 22 рабочей среды, а через линию 23 - с приспособлением 24 для измерения давления, выход которого связан с индикатором 25 давления. Приспособление 17 и индикатор 18 могут быть выполнены как самостоятельные приборы или же в виде части приспособления 24 и индикатора 25 соответственно. Однако в каждом случае выход приспособления 17 предпочтительно связан с входом компьютера 26, который затем подает в приспособление 24 сигнал для управления давлением.

Как уже указано выше, нижний конец камеры 9 снабжен отверстиями 11 для обеспечения сообщения среды 13 в полости 10 со средой в скважине, тогда как верхний конец полости 10 сообщается с трубой 8. Труба 14 простирается от конца трубы 8 до места в полости 10 и предпочтительно кончается в полости 10 в месте, находящемся под рабочей средой, т. е. она находится в контакте, с имеющейся в скважине средой 13.

Фильтр 27 может быть изготовлен из пористого металлического материала или в виде сетки с мелкими ячейками, он предотвращает контакт частиц породы между полостью 10 и трубой 8. Труба 8 может быть связана с верхним уплотнительным узлом 28 при помощи узла 29, который обеспечивает уплотнение между трубой 8 и узлом 28. Дополнительный узел 30 подобным образом обеспечивает связь между нижним концом узла 28 и трубой 8. Конец трубы 8 может кончаться непосредственно под узлом 30, хотя труба 14 далее простирается вниз до контакта с находящейся в скважине средой 13.

Если труба 14 снабжена размещенной в ней термопарой, то ее конец 31 размещен непосредственно в находящейся в скважине среде 13 и таким образом реагирует на изменения ее температуры. В случае размещения в трубе 14 оптических волокон можно измерить температуру в находящихся на равных расстояниях, например на расстоянии метра, точках в скважине на пути от земли до камеры 9. С помощью содержащей оптические волокна трубы 14 можно составить полный температурный профиль скважины, зависящий от глубины, так как возможно определить температуру среды в трубе 8 в любом месте; воздействующая на трубу 14 в определенном месте температура примерно соответствует меняющейся температуре среды в соответствующем месте скважины 1. Нижний конец снабженной оптическими волокнами трубы 14 предпочтительно находится в контакте со средой в скважине, так что можно достичь более точного определения температуры среды 13 в камере 9.

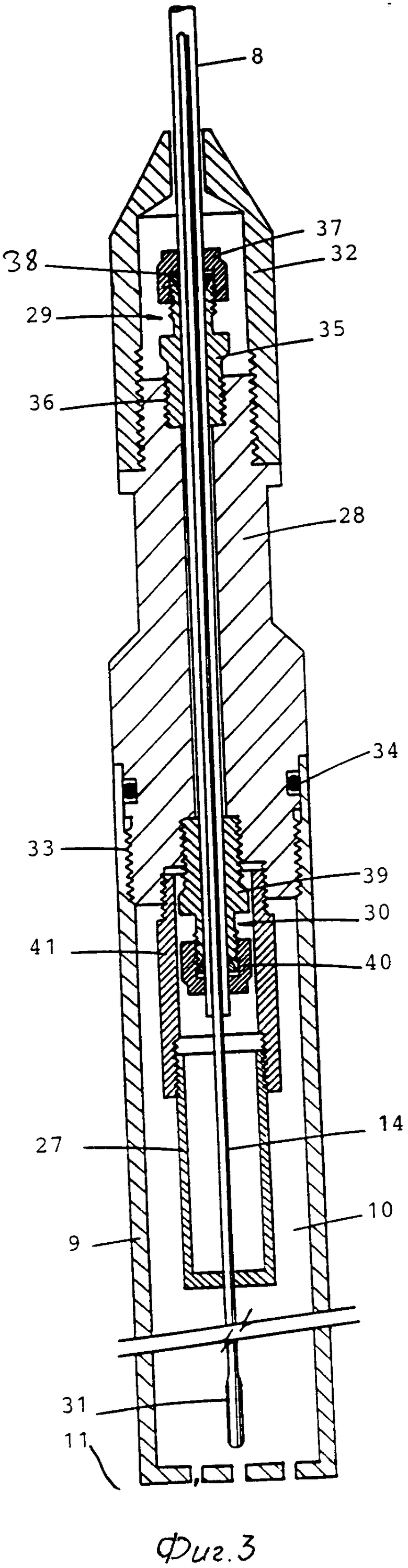

Согласно фиг. 3 находящаяся в скважине 1 часть предлагаемого устройства включает верхний колпак 32 для приема трубы 8 малого диаметра. В нижней части колпак 32 снабжен резьбой для взаимодействия с узлом 28, который выполнен с цилиндрическим внутренним проходом для приема трубы 8. Узел 28 разъемно соединен с камерой 9 с помощью резьбы 33; герметичность между узлом 28 и камерой 9 обеспечивается с помощью пригодного кольцевого уплотнения 34.

На фиг. 3 подробно представлен узел 29, служащий для механического соединения трубы 8 с узлом 28. Часть 35 соединена, например, с помощью резьбы 36 с узлом 28 и снабжена цилиндрическим внутренним проходом, расположенным в линии с проходом узла 28. С частью 35 с помощью резьбы может быть соединен колпачок 37. При повороте колпачка 37 относительно части 35 внутренняя цилиндрическая поверхность манжеты 38 обычным образом уплотняет трубу 8. Узел 30 включает подобный части 35 элемент 39 и колпачок 40, с помощью резьбы взаимодействующий с элементом 39, уплотняя при этом трубу 8. Колпак 32 служит для физической защиты верхнего узла 29, причем нижний узел 30 может защищаться скручиваемой с узлом 28 гильзой 41. Фильтр 27 может быть свинчен с нижним концом гильзы 41; фильтр 27 предотвращает поступление находящихся в среде скважины частиц породы в трубу 8. Труба 14 простирается вниз через фильтр 27. В случае использования термопары нижний конец 31 находится в контакте со средой скважины. В случае использования оптических волокон не требуется специального нижнего конца 31, т. е. снабженная оптическими волокнами труба 14 сама находится в контакте со средой, что приводит к изменению передаваемого лазерного импульса, являющегося функцией температуры.

Представленная на фиг. 3 форма выполнения позволяет разместить устройство в скважине без буровых штанг 5. Поэтому данная форма выполнения пригодна для измерения температуры и давления в геотермической скважине, где обычно не используются буровые штанги. Однако, самой собой разумеется, что верхнюю часть представленного на фиг. 3 устройства можно легко изменить для ее соединения с нижним концом буровых штанг 5 (см. фиг. 2), причем в этом случае трубу 8 можно вводить в штанги 5 через выполненное в них отверстие 12.

Согласно изобретению объем полости 10 необходимо выбирать достаточно большим для ожидаемых в скважине максимального и минимального давлений. Необходимый объем данной полости 10 частично зависит от объема канала в трубе 8, в связи с чем играют роль проходное сечение трубы 8, ее длина и поперечное сечение трубы 14.

При работе предлагаемого устройства труба 8 малого диаметра, в которой размещена дополнительная труба 14, соединена с камерой 9 показанным на фиг. 2 и 3 образом. Камера 9 и труба 8 опускаются в скважину до желаемого места измерения, путем управления клапаном 20 трубу 8 от находящегося над землей источника 22 наполняют рабочей средой. При достижении желаемой поверхности раздела между рабочей средой и средой в скважине путем повторного управления клапаном 20 источник 22 рабочей среды закрывается, приспособление 24 измеряет давление рабочей среды в размещенной над землей трубе 8. Температура и давление среды могут постоянно измеряться, если устройство размещено в скважине на определенной глубине (фиг. 1 и 2), или измеряться на разных определенных уровнях за определенное время, когда устройство поднимается или опускается в скважине (фиг. 3).

Для наполнения трубы 8 и части полости 10 можно использовать разного рода среду при условии известности сжимаемости используемой среды в зависимости от температуры. Особенно пригодными рабочими средами являются азот и гелий частично из-за того, что фактор сжимаемости, который называется фактором Z, данных сред хорошо известен для обычно имеющихся в скважинах давлений и температур.

Если размещенная в трубе 8 труба 14 снабжена термопарой, температуру среды в предназначенном месте в скважине можно надежно определить с помощью установленной над землей аппаратуры, измеряющей создаваемую нижним концом 31 электродвижущую силу. Таким образом снабженная термопарой труба 14 передает соответствующие данные с нижнего конца 31, находящегося в контакте со средой 13, в приспособление 17 для измерения температуры, установленное над землей. В случае необходимости можно видеть полученные данные по температуре на индикаторе 18 и записать их с помощью пригодного приспособления.

Согласно альтернативной форме выполнения предлагаемого устройства размещенная в трубе 8 труба 14 может быть снабжена оптическими волокнами. В этом случае температуру среды в трубе и приблизительную температуру среды скважины вне трубы можно измерять в равные интервалы с получением полного температурного профиля скважины. Использование оптических волокон основывается на том, что локальная способность ядра волокна к рассеянию света зависит от температуры волокна, что широко известно. Пригодной системой оптических волокон является, например, "ДТС Систем П" формы Йорк В. С. У. П. Сейлс, г. Бербенк, Калифорния, США.

Полученные описанным образом данные по температуре можно также использовать для надежного определения точного давления среды в скважине. Известно, что фактическое давление среды в скважине является функцией измеряемого над землей давления и гидростатического давления рабочей среды, текущей сверху вниз до места измерения в скважине. Гидростатический напор рабочей среды со своей стороны является функцией вертикальной глубины с поверхности земли до места измерения в скважине и градиента газа рабочей среды. Фактическая вертикальная глубина для определения гидростатического давления рабочей среды обычно известна или ее можно определять известным методом. Градиент газа рабочей среды можно определять с помощью следующей формулы градиент газа =

Для использования приведенной формулы требуется средняя температура рабочей среды. Предлагаемое устройство позволяет определить температуру рабочей среды в скважине и таким образом более точно устанавливает среднюю температуру рабочей среды и правильное значение градиента газа. Удельный вес рабочей среды, а также фактор Z можно определить с достаточной точностью, исходя из неисправленных или приблизительных данных по давлению рабочей среды и температуре рабочей среды.

Использование снабженной термопарой трубы 14, размещенной в трубе 8 малого диаметра, обеспечивает точное измерение температуры среды в скважине и более точное определение средней температуры рабочей среды. Использование снабженной оптическими волокнами трубы 14, размещенной в трубе 8 малого диаметра, обеспечивает точное измерение температуры и среды в месте, где размещена камера 9, и среды скважины на любой глубине. Значительное преимущество измерения температуры с помощью оптических волокон заключается в том, что размещенную в трубе 8 и снабженную оптическими волокнами трубу 14 можно использовать для составления полного температурного профиля скважины. С помощью такого профиля можно определить среднюю температуру рабочей среды с высокой точностью, что также позволяет более точно определять давление в скважине. Таким образом, с помощью данного изобретения за определенное время можно получать намного более точные и непрерывные данные по давлению среды в скважине.

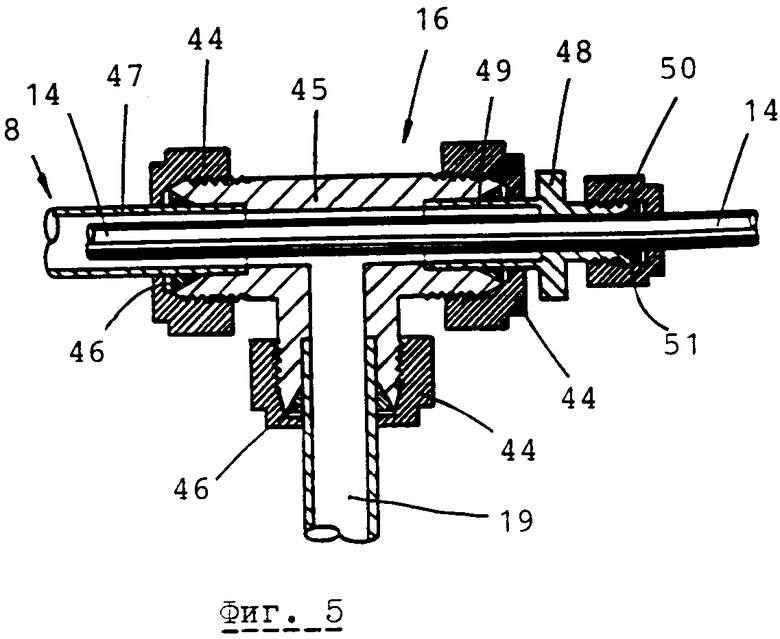

На фиг. 5 представлен Т-образные соединительный узел 16, целесообразно размещенный над землей рядом с головной частью 2 и служащий для разделения трубы 14 и рабочей среды. Соединительный узел 16 снабжен впуском 42 (см. фиг. 1) для приема трубы 8 с размещенной в ней трубой 14, выпуском 19, сообщающимся с линией 23, передающей данные по давлению в приспособление 24 для измерения давления, и выпуском 43 для соединения трубы 14 с приспособлением 17 для измерения температуры.

На впуске 42 и выпусках 19, 43 могут быть размещены три идентичных колпачка 44. Размещенный на впуске 42 колпачок 44 может быть свинчен с основной частью 45, для того чтобы с помощью уплотнительного кольца 46 обеспечить герметичность цилиндрической наружной поверхности 47 трубы 8. Подобным образом размещенный на выпуске 19 колпачок 44 установлен с обеспечением передачи рабочей среды к приспособлению 24 для измерения давления. С помощью размещенного на выпуске 43 колпачка 44 соединительная часть 48, снабженная гильзообразным участком 49, имеющим подобную трубе 8 конфигурацию, может быть соединена с основной частью 45. Расположенный вне основной части 45 участок соединительной части 48 снабжен цилиндрическим каналом с диаметром, приблизительного равным наружному диаметру трубы 14, простирающейся до приспособления 17 для измерения температуры. Труба 14 может быть герметично связана с соединительной частью 48 с помощью дополнительного колпачка 50 и уплотнительного кольца 51. Конфигурация и конструкция соединительного узла 16 не являются существенными для достижения поставленной цели.

Труба 8 предпочтительно имеет внутренний диаметр меньше примерно 5,3 мм. Для приема трубы 14 с размещенным в ней термоэлементом данный внутренний диаметр должен превышать примерно 2,5 мм. Поскольку среда в скважине, подлежащая измерению с помощью предлагаемого устройства, может находиться на глубине 300 м или больше, размещение трубы 14 в трубе 8 малого диаметра после изготовления последней было бы очень трудно или даже невозможно.

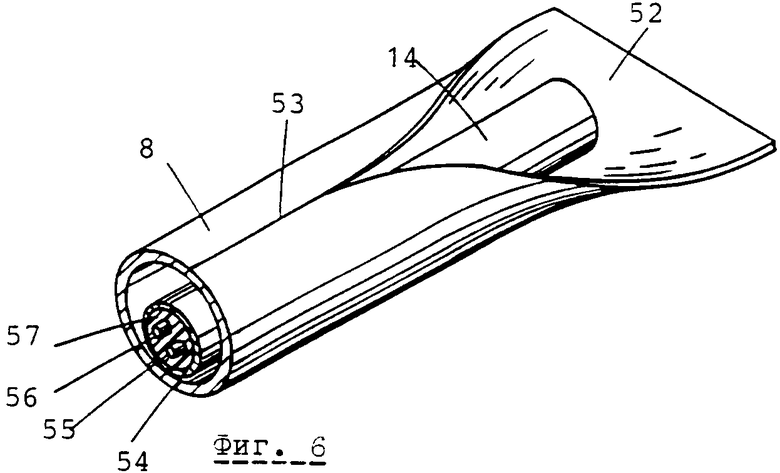

Поэтому труба 14 предпочтительно размещается в трубе 8 при ее изготовлении. На фиг. 6 представлен металлический лист 52 для изготовления трубы 8, который можно известным методом изгибать с получением трубчатого тела. Затем трубу 8 закрывают выполнением сварного шва 53. Труба 14 размещена в трубе 8 предпочтительно на противоположной сварному шву 53 стороне, в результате труба 8 формируется вокруг трубы 14 и последняя при сварке не повреждается. В случае использования термопары труба 14 изготовлена из сравнительно дешевого нержавеющего стального листа 54 и в ней размещены две проводящие проволоки 55 и 56, электрически изолированные друг от друга и от листа 54 с помощью подходящего изоляционного материала 57. В изобретении можно использовать термопары и соответствующие нижние концы разного рода. Пригодная термопара изготовлена, например, с использованием изоляционного материала 57 на основе окиси магния, причем ее нижний конец 31 является незаземленным и электрически изолирован от конца листа 54, что служит защите конца и препятствует возникновению импульсов за счет рассеянной электродвижущей силы.

При изготовлении трубы 14 с оптическими волокнами в листе 54 размещают два оптических волокна, которые могут быть изолированными друг от друга и от листа 54. Эти два оптических волокна являются двумя половинами одной оптической петли, причем оба конца петли находятся над землей, а средний участок петли размещен в камере 9. В случае использования оптических волокон вместо листа 54 можно применять другую подходящую оболочку в зависимости от ожидаемой температуры в трубе 8. Известны оболочки, применяемые при температуре от -100 до 600оС, особенно благодаря защите трубы невредной средой. В случае необходимости можно использовать и более качественные и дорогостоящие материалы для покрытия среднего участка оптической петли, который при смонтированной трубе 14 является нижним участком, так как последние несколько метров трубы 14, расположенные в узле 29 и в камере 9, не защищены трубой 8.

При выполнении изобретения согласно фиг. 4 элементы узла 30 могут в основном соответствовать описанным элементам за исключением того, что для измерения температуры в разных местах обеспечивается большая упругость. Снабженная оптическими волокнами труба 14 размещена в трубе 8 и пропущена через узел 28, ее конец находится в камере 9 в контакте со средой 13. Благодаря имеющейся при использовании оптических волокон возможности измерения температуры во многих местах, надежный температурный профиль скважины и точный сигнал для компенсации давления в скважине можно получить даже тогда, когда снабженная оптическими волокнами труба 14 не находится в контакте со средой 13. Для достижения необходимой точности поправочного сигнала компенсации содержащая оптические волокна труба 14 должна простираться до места, близкого к узлу 30, и предпочтительно конец трубы 14 должен находиться в зоне длиной, составляющей двухкратную длину камеры 9. Таким образом, труба 14 может вполне находиться в трубе 8 непосредственно над узлом 30 (причем в этом случае для нижней части трубы не требуется специального покрытия), или она может размещаться в контакте со средой 13, или ее конец может находиться в любом промежуточном месте.

После выхода из соединительного узла 16 снабженная оптическими волокнами труба 14 не защищена трубой 8. На фиг. 4 видны оптические волокна 58 и 59, окруженные подходящим покрытием 60, хотя взаимной изоляции оптических волокон не требуется. Кроме того, показаны дополнительные снабженные оптическими волокнами трубы 61 и 62, связанные с приспособлением 17 для измерения температуры, причем каждая из труб соответствует трубе, подобной трубе 8 и размещенной в соседней скважине. Приспособление 17 содержит содержащее передний конец оптических волокон приспособление 63, генератор 64 лазерных импульсов, таймер 65, электронный блок 66, микропроцессор 67 и детектор 68. Таймер 65 управляет периодическим созданием генератором 64 лазерных импульсов, пропускаемых через приспособление 63. В каждом месте измерения часть соответствующего лазерного импульса отражается обратно и измеряется детектором 68. Таймер 65, электронный блок 66 и микропроцессор 67 получают детектора 68 сигналы и взаимодействуют для определения температуры в каждом месте измерения. Хотя для достижения повышенной точности предпочтительно используют оптическую петлю, включающую два оптических волокна 58 и 59, возможно и использование снабженной лишь одним оптическим волокном трубы 14, простирающейся от приспособления 17 до места в скважине вблизи узла 30. Также возможно использование другого датчика температуры в трубе 14 вместо термопары или оптических волокон.

На фиг. 4 видно, что выход приспособления 24 для измерения давления соединен с дополнительным компьютером 69, второй вход которого соединен с компьютером 26.

Использование: для определения давления и температуры среды в скважине. Сущность изобретения: устройство содержит расположенные на поверхности индикаторы давления 25 и температуры 18, соединенные соответствено с приспособлениями для измерения давления 24 и температуры 17, источник 22 рабочей среды, соединенный через клапан 20 с приспособлением 24 для измерения давления, распределительный узел, соединенный с источником 22 рабочей среды и приспособлениями 24 и 17 для измерения давления и температуры . Устройство содержит расположенную в скважине камеру 9 со сквозными отверстиями в дне, соединенную с нижним концом трубопровода. В трубопровод помещена трубка для размещения в ней датчика температуры, верхней конец которой соединен с распределительным узлом 16. 5 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-05-30—Публикация

1990-10-17—Подача