Изобретение относится к ротационным машинам с непринудительным вытеснением, используемым в качестве насоса, компрессора, двигателя или приводной турбины.

Известен грязевый насос, содержащий трубчатый кожух, внутренняя стенка которого имеет выемки спиральной формы, расположение и длина которых достаточны для транспортирования практически любых перекачиваемых материалов. Вал установлен на конце кожуха по его оси. Кроме того, известный насос содержит средства создания касательного напряжения (среза), распределенного на периферии вала, в непосредственной близости от концевых частей выемок, что позволяет вызвать предел касательного напряжения вдоль концевой части выемки при вращении вала. Таким образом, жидкость приводится в движение вытекания в объем, определяемый между выемками.

В этих устройствах возникают трудности захватывания жидкости или газа при приближении к экстремальным условиям, в частности при значительном увеличении скорости вращения. Другая проблема связана с явлением кавитации жидкости или чрезмерного расширения газа при впуске.

Предложенная машина позволяет уменьшить эти недостатки благодаря прямому вводу среды во внутреннюю полость архимедова винта увеличивающегося диаметра, образующего ротор, а также за счет обязательного наличия кольцевого кожуха, который направляет и сжимает жидкостные каналы в направлении ротора, за счет лучших аэродинамических свойств передних кромок элементов загрузки и направляющих элементов, что позволяет осуществить новый жидкостный контур.

Предложенная машина с непринудительным вытеснением, используемая в качестве насоса, компрессора, двигателя или приводной турбины, содержит ротор, имеющий по меньшей мере одну лопатку спиралеобразной формы, причем спираль образована вокруг оси ротора. Кроме того, машина содержит кольцевой кожух, окружающий ротор с внешней стороны, одну лопасть, закрученную в виде спирали. Лопасти закреплены по внешней кромке лопаток с образованием единого ротора. Диаметр ротора увеличивается вдоль оси от входа к выходу.

Лопасти и лопатки сходятся в одной точке, расположенной на оси вращения.

Периферийные кромки лопаток заострены.

Лопасти перекрывают только входную часть лопаток.

Кольцевой кожух установлен неподвижно и снабжен одним внутренним ребром спиралевидной формы.

Кольцевой кожух установлен с возможностью вращения и снабжен с внутренней стороны лопатками, закрученными по спирали.

Предложенная машина снабжена вращающимся импульсатором, размещенным в кольцевом кожухе между осевым входом и ротором.

Кольцевой кожух выполнен цилиндрической формы в месте расположения части ротора, имеющей наибольший диаметр.

Машина снабжена неподвижной камерой, окружающей кольцевой кожух и сообщенной с зоной давления машины и посредством эжектора - с зоной входа.

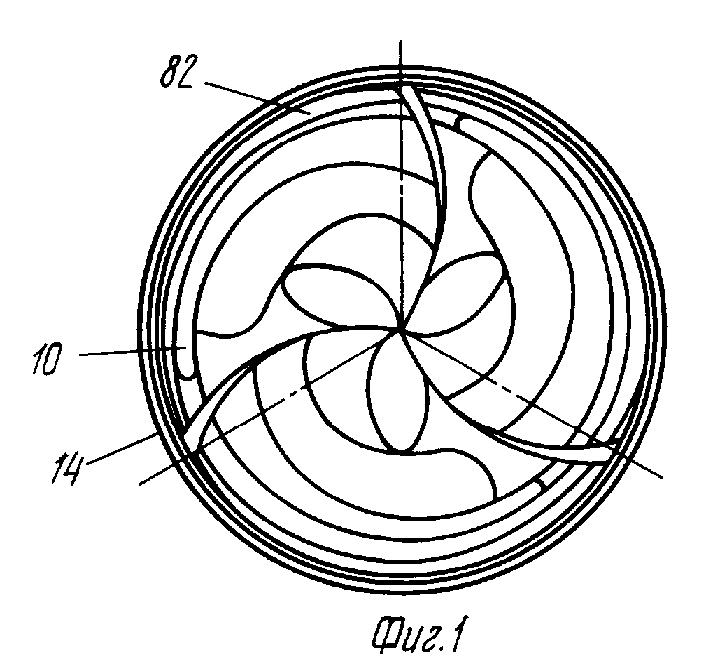

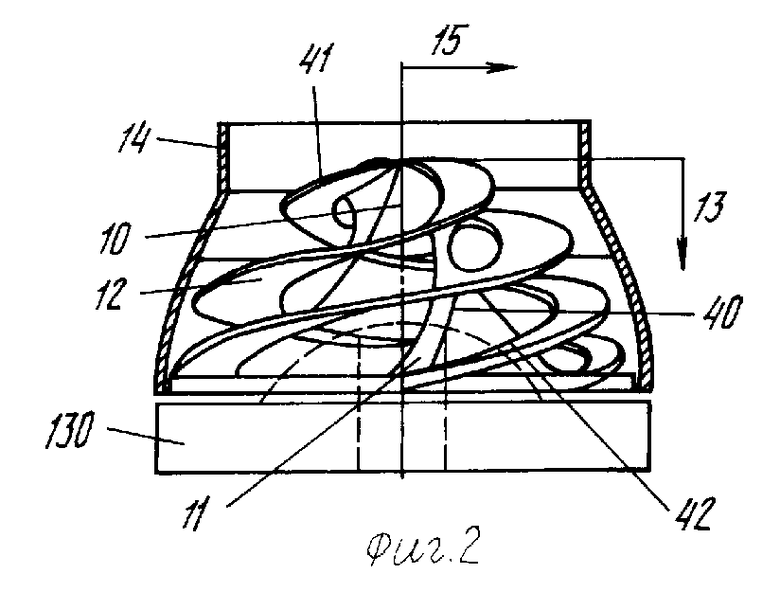

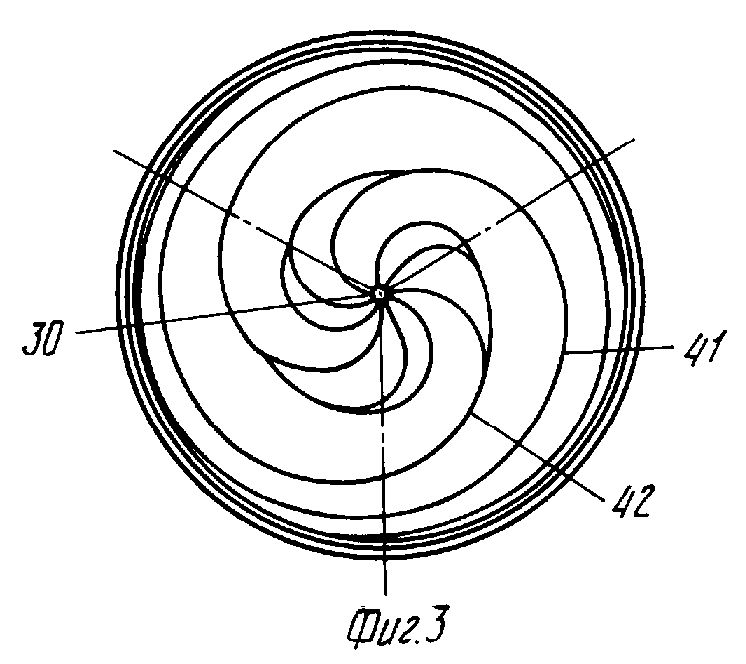

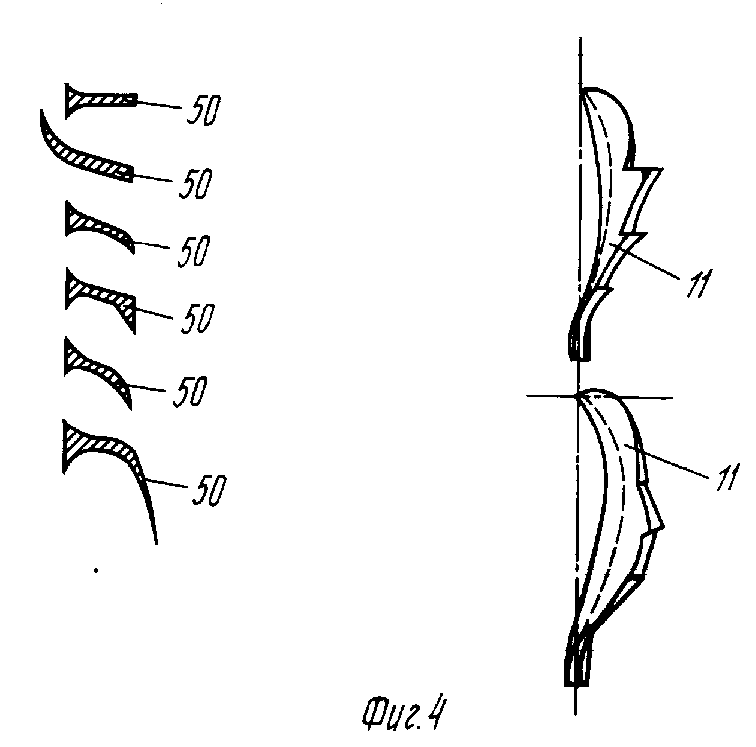

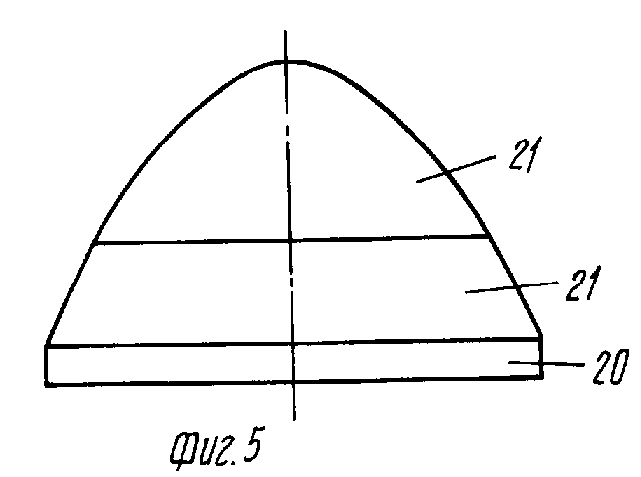

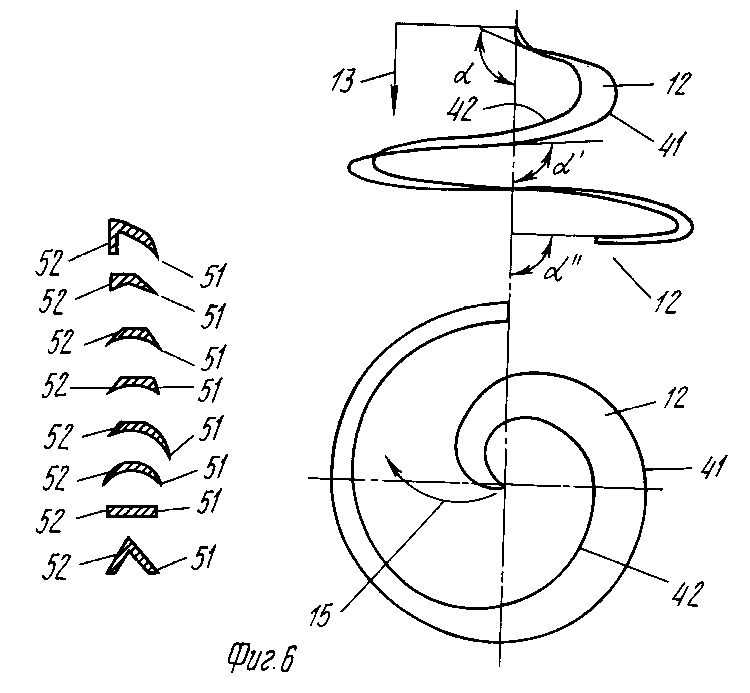

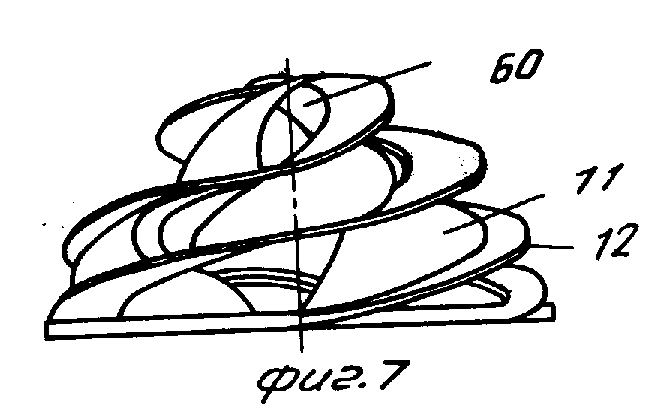

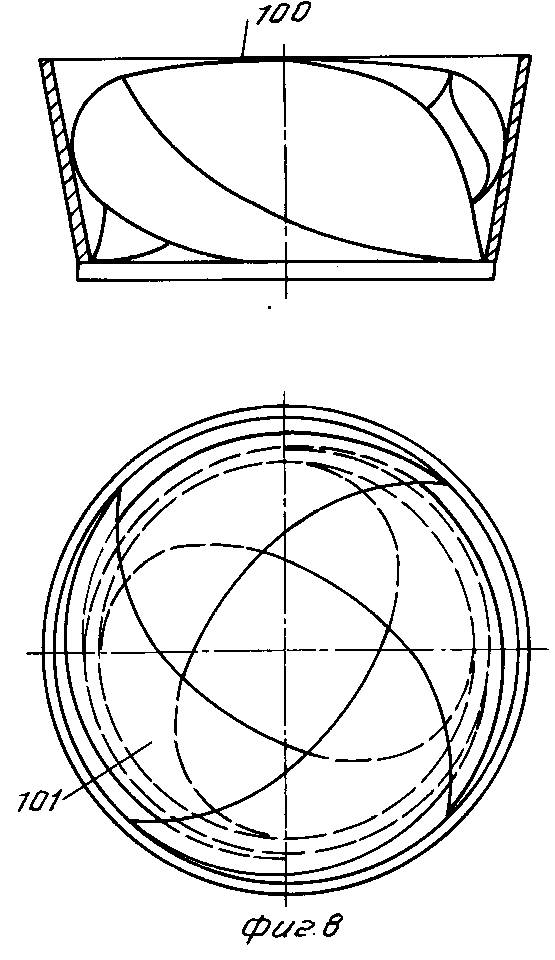

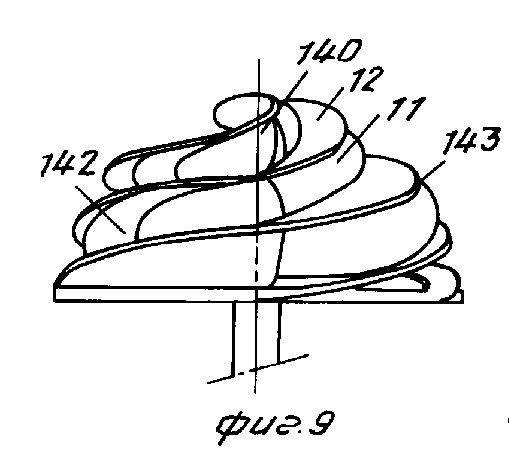

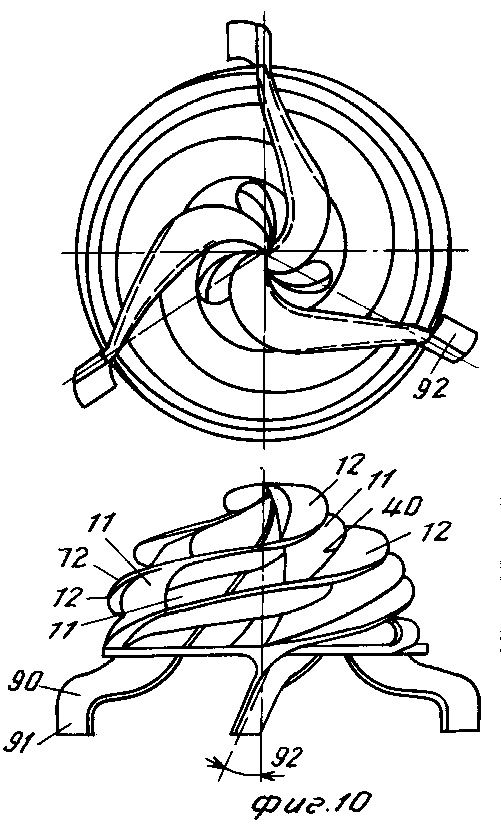

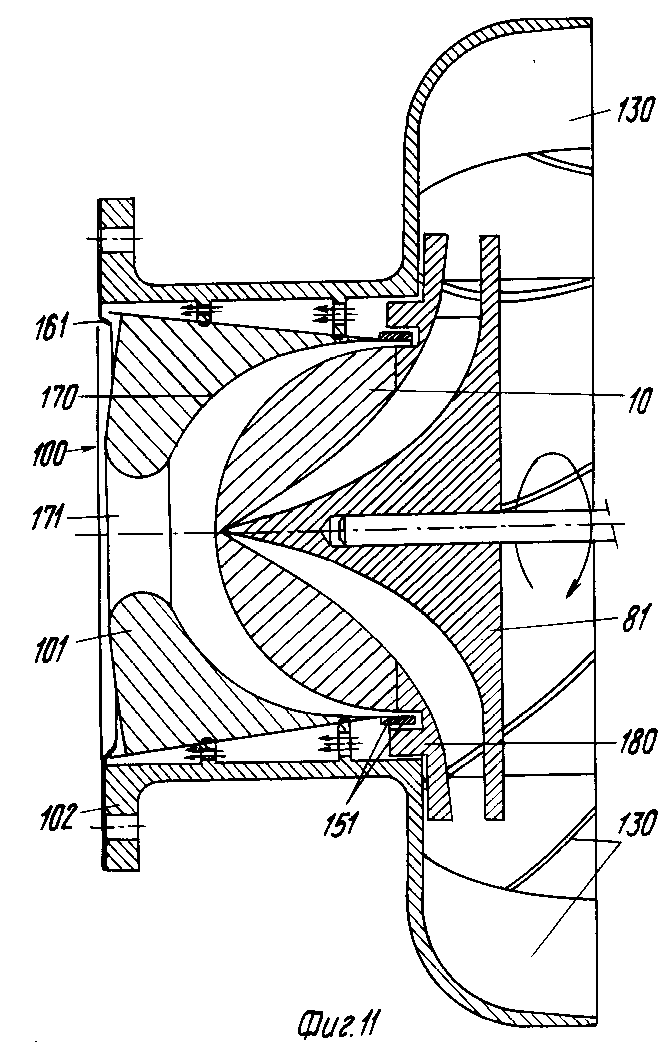

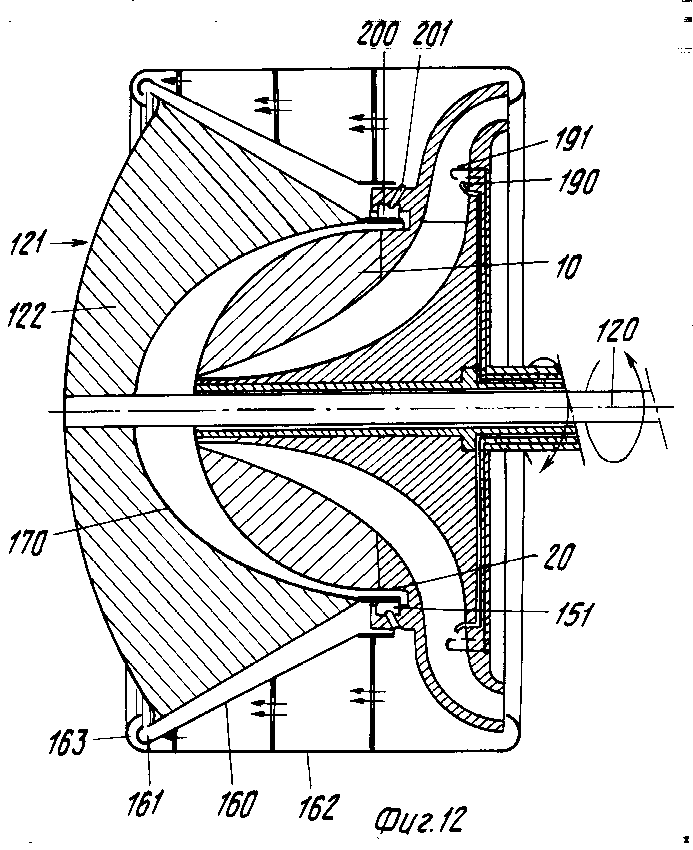

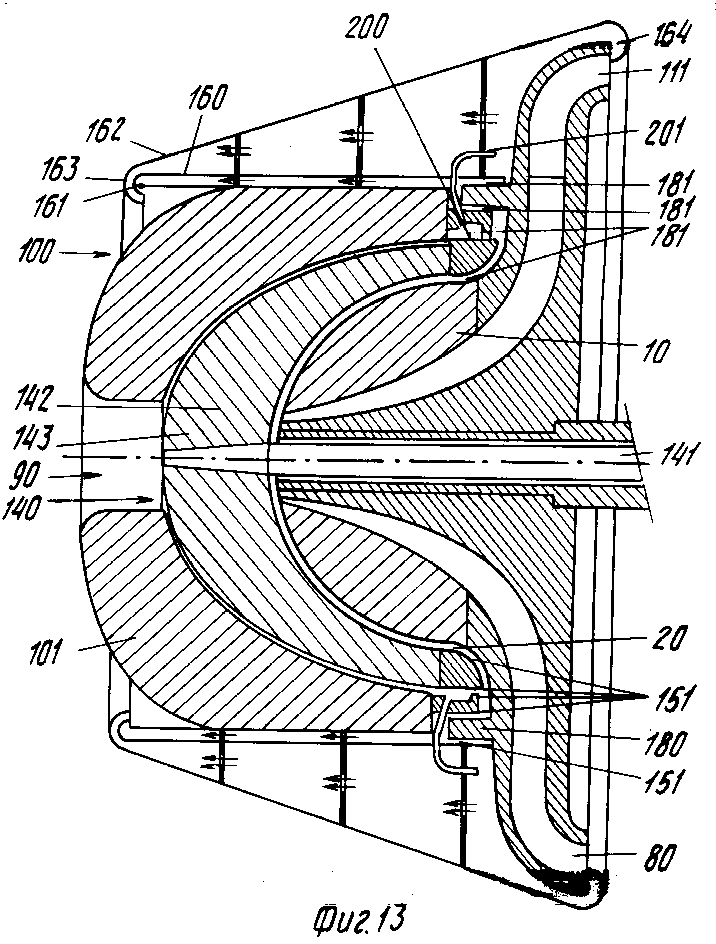

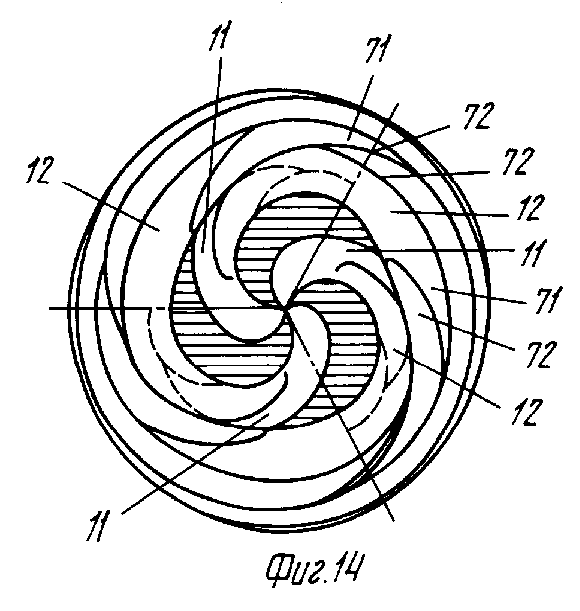

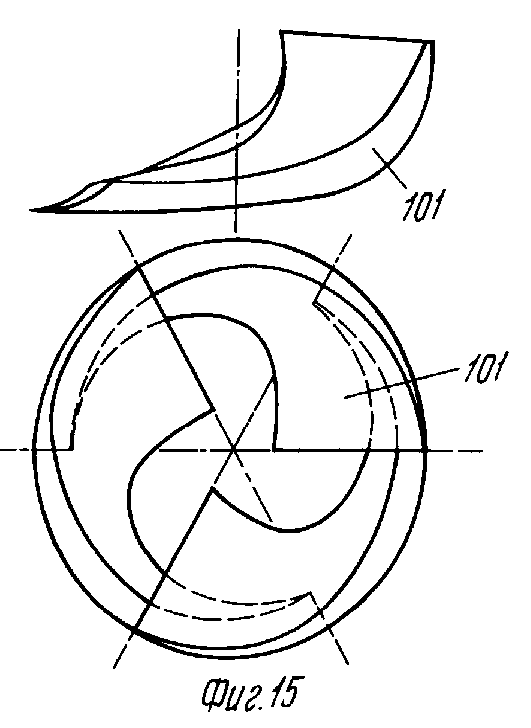

На фиг. 1 изображена предложенная машина, вид снизу, на фиг. 2 - ротор, вертикальная проекция и кольцевой кожух машины, поперечный разрез, на фиг. 3 - машина, вид сверху; на фиг. 4 - пример выполнения лопаток и некоторых соответствующих поперечных сечений; на фиг. 5 - профиль ротора с задним плоским сегментом; на фиг. 6 - лопасть и несколько ее соответствующих поперечных сечений; на фиг. 7 - с лопатками, ограниченными полостями между лопастями; на фиг. 8 и 15 - кожухи со спиральными вводами и их закрученными лопатками, разрез и вид сверху; на фиг. 9 - роторный импульсатор, вертикальная проекция; на фиг. 10 - ротор, превращенный в центробежную турбину, в которой концы лопаток направлены назад и наклонены относительно оси вращения; на фиг. 11 - машина с неподвижным кольцевым кожухом, лопатки которой удалены от ротора и исчезают по мере удаления от центра; на фиг. 12 - машина, кольцевой кожух которой выполнен вращающимся и приводится во вращение валом, пересекающим ротор; на фиг. 13 - машина, в кольцевом кожухе которой имеется неподвижный аксиальный ввод, и вращающийся импульсатор, приводимый во вращение от вала, пересекающего кожух; на фиг. 14 показано исчезновение и повторное появление на роторе радиальной полости.

Машина состоит из трех частей: лопаток 11 на фиг. 2 и 7, лопаток 60 на фиг. 10 и 11 и лопаток (93) на фиг. 9. Лопатки имеют спиральную форму и являются основной частью ротора; лопастей 12 на фиг. 2, 6 и 7 и лопастей 92 на фиг. 9. Лопасти 12 опираются на внешний кожух лопаток 11 и едины с последними. Лопатки 11 и лопасти 12 образуют "ротор", внешний кожух которого имеет коническую, полусферическую или стрельчатую форму. Лопасти имеют форму винта, свернутого в спираль; независимой детали (кольцевого устройства) 14, коаксиальной ротору. Эта деталь имеет закрученные лопатки 82. Устройство (14) может быть закрепленным или вращаться со скоростью, отличающейся от скорости ротора.

Рабочее тело проникает преимущественно ламинарно в устройство параллельно оси симметрии со стороны точки сходимости 30 лопаток 11 и лопастей 12.

Прежде всего рабочее тело встречает переднюю кромку лопасти 12. Часть рабочего тела всасывается в межлопастное пространство, заключенное между лопатками 11 и лопастями 12, т. е. во внутреннюю часть ротора. Другая часть отклоняется передними кромками лопастей 12 в направлении внешнего кожуха 14. Так как этот внешний кожух имеет закрученные лопатки, стремящиеся направить рабочее тело к ротору, часть рабочего тела, которая не всасывается непосредственно внутрь ротора, оказывается сжатой в нижней части пространства между внешним кожухом 14 и ротором. Это сжатие способствует проникновению остатка рабочего тела внутрь межлопастного пространства.

Внутри ротора лопатки 11 вызывают разрежение в межлопастном пространстве, что, с одной стороны, благоприятствует проникновению рабочего тела в ротор и, с другой стороны, создает эффект отбрасывания рабочего тела в сторону вытекания из устройства.

Лопатки 11 имеют винтовую форму. Впереди этого винта закреплены закрученные в спираль лопасти 12. Эта совокупность образует ротор. Лопатки 11 и лопасти 12 сходятся в точке 30 в передней части ротора 10, так чтобы создавать минимальное число кромок, которые могли бы вызывать завихрения потока рабочего тела в центре ротора 10.

Передняя кромка лопасти 12, которая закрывает лопатку 11, увеличивается в диаметре 15 в направлении стрелки и одновременно выступает в продольном направлении 13 по стрелке, проникая и сливаясь с жидкостными каналами, которые имеют тенденцию к исчезновению в направлении наружного контура.

Кольцевой кожух 14, который расположен напротив, охватывает ротор 10, препятствует утечке жидкости и сжимает ее. Для этой цели он снабжен сжимающими элементами. После разделения лопаток 11 и лопастей 12 в роторе 10 имеются два выпускных канала жидкости: она либо проходит непосредственно за ротор 10, занимая пространство между нижней частью лопасти 12, расположенной непосредственно над диаметром, либо она улетучивается, проходя между лопастями 12. Если задняя часть ротора закрыта частично, то единственным путем для улетучивания остается наружное пространство, однако кольцевой кожух 14 препятствует радиальному и обратному расширению, что приводит к созданию местного избыточного давления, которое усиливает тенденцию проникновения рабочей среды в ротор 10. Указанные элементы изображены на фиг. 1 - 3.

Проникаемость жидкостных каналов значительно облегчена тем, что края лопаток 11 и лопастей 12 профилированы в направлении вытекания рабочей среды: кромки выполнены в виде сопла. Передняя грань лопаток 11 (грань 50) стремится к удлинению между лопастями 12. Задняя часть либо находится в рабочей среде, либо соединяется с дополнительным элементом, например, фланцем. Наружная передняя кромка 51 лопастей 12 имеет заострение. Внутренняя кромка 52 лопастей 12 представляет собой элемент ввода внешней среды внутрь и направления внутреннего потока. Тело лопасти 12, заключенное между наружным соплом 51 и внутренним соплом 52, имеет преимущественно выпуклую форму в заднем направлении и вогнутую в направлении передней части (см. фиг. 4 и 6).

Профиль поверхности кругового вращения, описываемый боковой стороной лопастей 12, представляет собой плоскостной сегмент 20, практически параллельный оси и расположенный за ротором 10, что позволяет обеспечить герметичность при помощи расположенного напротив кольца. Указанный профиль затем сходится в направлении передней части 21. Полусферическая форма является предпочтительной, однако в зависимости от необходимости получения различных параметров могут быть выбраны коническая или стрельчатая форма, которые являются локально перпендикулярными по отношению к оси вращения (см. фиг. 5).

В конкретной конструкции у ротора 10 имеются лопатки 11, которые заключены только в пространстве между лопастями 60. Они простираются радиально между лопастями 12 над частью периметра, механически соединяют лопасти 12 между собой и облегчают ввод рабочей среды в направлении внутренней полости ротора 10 или отталкивают жидкостные каналы в направлении сжимающих элементов кольцевого кожуха (см. фиг. 7).

Когда лопатки 11 превышают задний и наибольший диаметр лопастей 12, то на действии ротора 10 благоприятно сказывается факт появления центробежной силы, создаваемой центробежной турбиной 90. Концы лопаток 11 выталкивают рабочую среду наружу. В предпочтительном варианте выполнения изобретения конец лопатки ориентирован в направлении тыльной части 91. Независимо от того, является ли турбина закрытой или открытой и заключенной внутри корпуса, рабочая среда выводится назад. Для того, чтобы извлечь пользу от реакции падения рабочего тела при вращении центробежной турбины, концы лопаток 11 предпочтительно наклонены (92) относительно оси вращения. Примером такого решения служит устройство, показанное на фиг. 10.

Шаг лопастей 12 уменьшается по мере удаления от оси, поскольку скорость рабочей среды на входе выше в центре, чем на периферии кожуха 14, и наклон лопасти 12 соответствует этой скорости.

Согласно фиг. 14, где заштрихованные участки соответствуют полым пространствам, радиальная часть лопастей 12 утоньшается или исчезает на уровне передней части 71 удлинения лопатки 1 и увеличивается или появляется снова на участке 72, соединяясь далее со следующей лопаткой 11 для того, чтобы обеспечить лучшее заполнение тыльной стороны лопатки. Внутренняя или задняя часть лопаток 11 может быть выполнена заодно с валом, диаметр которого увеличивается и образует в определенной степени фланец в виде козырька, обеспечивая таким образом реализацию открытых или полуоткрытых центробежных турбин. Количество лопаток 11 и лопастей 101 может быть различным во избежание появления гармоник, вызванных резонирующими потоками рабочей среды. В задней части машины предусмотрены диффузоры 130 для ориентации потока рабочей среды и оптимизации его силы реакции. Машина не может быть эффективной без кольцевого противодействующего кожуха 14. Кожух, который является неподвижным, имеет входное аксиальное отверстие 100, а перед ним содержит лопатки 101, которые образуют внутренние каналы и наклонены в направлении вращения ротора. Интересное решение заключается в удалении в их задней области 170 лопаток 101 ротора от центра и даже в полном устранении лопаток 101 в этой же области, ограничивающей отверстие 171. Именно в направлении к центру поток наименее нарушен на входе рабочей среды из трубопровода. Для изготовления лопаток 101, расположенных ближе всего к оси, требуется тонкий конструкционный лист. Приданная рабочей среде свобода за счет большего промежутка между лопатками 101 и ротором 10 позволяет получать с меньшей эффективностью, но с большей гибкостью трансформацию ориентации потока рабочего тела в каналы, образованные лопатками 101. Кольцевой неподвижный кожух 14 часто заключают в оболочку и/или корпус, которые могут быть выполнены заодно с деталями входного патрубка для рабочей среды, например с фланцем 102. Пример такого технического решения представлен на фиг. 11.

Кольцевой кожух 14 в варианте, показанном на фиг. 12, является вращающимся и представляет собой спиральный ввод 121, образованный закрученными лопатками 122. Его привод может быть осуществлен при помощи вала 120, который, например, будет пересекать ротор 10. Если привод осуществляется снаружи без центрального вала, то лопатки 122 кольцевого вращающегося кожуха 14 будут открыты к центру для облегчения ввода рабочей среды в эту особую зону. Удаление лопаток 122 кольцевого вращающегося кожуха 14 в их задней части 170 от лопастей 12 ротора 10 также является фактором, улучшающим "гидравлическую" гибкость системы.

Кольцевой кожух 14, изображенный на фиг. 13, состоит из кольцевого неподвижного кожуха 14, имеющего коаксиальный ввод 100, вращающегося импульсатора 140, приводимого во вращение валом 141, который преимущественно может пересекать ротор 10 и который снаружи закрывает указанный ротор 10.

Импульсатор 140 состоит из лопастей 143, расположенных в виде спиралей, имеющих одинаковые характеристики с ранее описанными лопастями 12, лопаток 142, имеющих также аналогичные свойства с лопатками 11, расположенными в полостях между лопастями 60.

Рабочая среда поступает через аксиальный ввод 100 и отклоняется лопатками 101 неподвижного кольцевого кожуха 14, которые направляют ее к периферии в том же направлении, что и направление вращения импульсатора 140. Она таким образом сжимается и проходит между лопастями 143 импульсатора, чему способствуют лопатки 142, расположенные в пространстве между лопастями. Поток под импульсатором поступает к ротору с желаемым избыточным давлением (см. фиг. 7, 9, 11 и 13).

Вблизи верхней части лопастей 12 ротора 10 находится плоский сегмент 20 и в соответствии с возможными вариантами выполнения кольцевого кожуха 14 могут находиться кольцевые поверхности 151, расточки, кольца, перекрывающие друг друга с целью обеспечения уплотнения с помощью этих калиброванных зазоров 181.

Уплотнительное кольцо 180 установлено на переднем фланце центробежной турбины 90 за импульсатором 140. Расточка неподвижной камеры 160 охватывает кольцевое устройство 14.

Указанные элементы уплотнения между кольцевыми поверхностями с небольшими зазорами никогда не являются полностью герметичными и несмотря на интенсивное обжатие утечка существует. Неподвижная камера 160 позволяет возвратить эти утечки за счет повторного ввода их в передней части кругового кожуха 14 посредством инжектора 161, который отогнут к передней части кругового кожуха 14. Для всасывания рабочей среды используется индуктивный эффект, создаваемый эжектором 161, который облегчает введение указанной среды.

Неподвижный кожух 162 позволяет также подключать второй эжектор 163. Последний подает свою приводную рабочую среду с выхода центробежной турбины 90 посредством пробоотборного устройства 164, которое в некотором смысле представляет собой обратный эжектор. На фиг. 12 и 13 показаны примеры таких устройств.

Эта машина может быть использована в качестве движителя за счет косвенного применения силы, вызванной перепадом давления, возникающим между передней и задней поверхностями. Увеличение выходных скоростей достигается, например, за счет введения и воспламенения жидкого топлива посредством инжекторов 190 и электродов 191 в каналах центробежных турбин. Инжекторы 190 и электроды 191 могут выполнять и другие функции: например, смешивание рабочих сред, модификация условий локальной электризации и т. п. Эти элементы показаны на фиг. 12.

Уплотнительное кольцо 180, расположенное перед фланцем центробежной турбины 90, или расточка, расположенная за аксиальным неподвижным вводом 100, имеющимся в импульсаторе, содержат преимущественно жидкостной подшипник, образованный выемками 200, запитываемыми при помощи калиброванных отверстий 201 жидкостью под давлением. Целью использования этого жидкостного подшипника (вкладыша) является относительное механическое удержание колец, поскольку при вращении кольцевого кожуха 14 вне зависимости от того, является ли ввод 121 спиральным или же имеет форму импульсатора 140, его точка объединения с валом значительно смещена относительно тыльной части указанного кольцевого кожуха 14.

Таким образом, вся совокупность элементов лучше удерживается и относительная центровка достигается без вредного воздействия трения. Эти различные элементы показаны на фиг. 12 и 13.

Изобретение не ограничено приведенными примерами его выполнения. В частности, введение охлаждающих устройств, позволяющих понизить температуру циркулирующей рабочей среды, а также всех устройств, известных в области производства центробежных насосов и компрессоров, является дополнительным и применимым в изобретении. Жесткость конструкции машин этого типа достаточно улучшается за счет введения галтелей, которые способствуют также достижению лучших аэродинамических свойств внутренних контуров. Также можно допустить, что при сохранении основной части общих характеристик описанной выше машины в нее могут быть внесены изменения в форме, которые возникают из известных законов гидродинамики и механики, что не выходит за рамки изобретения.

Детали машин, насосов, турбин, движителей, соответствующих изобретению, могут изготавливаться из литья в пресс-формах или с использованием оснастки, в частности, для производства выплавляемых моделей. Могут быть также применены решения по изготовлению из штампованных листов сборок первоначально разделенных деталей. Могут быть использованы металлы, композитные материалы, пластмассы и любые их гибриды.

Применение машин, предусмотренных изобретением, касается всех перемещений газа, жидкости или пастообразных сред. Оно особенно подходит для создания вакуумных насосов, газовых компрессоров, рекомпрессоров водяного пара. Используются все рабочие среды, находящиеся под низким абсолютным давлением или в условиях равновесного давления пара. Трансформирование энергии в силу за счет косвенного использования разницы в давлениях и скоростях, существующих между всасывающими и выпускающими поверхностями, позволяет рассмотреть применение этой машины везде, где необходимо приложение силы: привод, создание давления, перемещение больших масс и т. п. Введение инжекторов и электродов позволяет осуществить взаимодействие между используемыми элементами (жидкости, топлива, горючие вещества, электричество и т. п. ) и позволяет использовать эту машину в качестве движителя или генератора.

Сущность изобретения: ротор имеет лопатки спиралеобразной формы. Спираль образована вокруг оси ротора. Кольцевой кожух окружает ротор с внешней стороны. Лопасть закручена в виде спирали. Лопасти закреплены по внешней кромке лопаток с образованием единого ротора. Диаметр ротора выполнен увеличивающимся вдоль оси от входа к выходу. Лопатки и лопасти сходятся в одной точке, расположенной на оси вращения. Периферийные кромки лопаток заострены. Лопасти перекрывают только входную часть лопаток. 8 з. п. ф-лы, 15 ил.

Авторы

Даты

1994-05-30—Публикация

1990-09-20—Подача