Область техники

Настоящее изобретение относится к центробежным колесам выброса абразивной среды для очистки или обработки поверхностей различных объектов, более конкретно к регулирующим сепараторам, используемым в таких центробежных колесах.

Уровень техники

Типичное центробежное колесо подачи абразивной среды описано в патенте США №4,333,278. В патенте раскрывается центробежное колесо выброса абразивной среды, состоящее из двух разнесенных дисков с лопатками, которые вставлены в радиальные пазы. Абразивная среда подается из загрузочного желоба во вращающийся ротор, размещенный в регулирующем сепараторе в центре центробежного колеса. Абразивная среда подается из ротора через проем в регулирующем сепараторе на задние или внутренние части вращающихся лопаток. Далее абразивная среда перемещается по передним поверхностям лопаток и выбрасывается с их концов на поверхность, которая должна обрабатываться.

Сущность изобретения

В соответствии с одним вариантом реализации настоящего изобретения регулирующий сепаратор для центробежного колеса выброса абразивной среды содержит корпус, формирующий внутреннюю камеру, выпускное отверстие для выбрасываемой среды, имеющееся в корпусе, и выемку, сформированную на внутренней стороне корпуса.

В соответствии с другим вариантом реализации изобретения распределительное устройство для центробежного колеса выброса абразивной среды содержит ротор, имеющий на одном конце впускное отверстие для среды, предназначенное для приема выбрасываемой среды, и выпускные отверстия для среды, имеющие такую конструкцию и размещенные таким образом, чтобы обеспечить истечение выбрасываемой среды при вращении ротора, регулирующий сепаратор, охватывающий ротор и имеющий выпускное отверстие для среды, предназначенное для прохода выбрасываемой среды, и выемку, сформированную между ротором и регулирующим сепаратором. Выемка может быть сформирована на внутренней стороне регулирующего сепаратора, или на внешней стороне ротора, или как на сепараторе, так и на роторе.

В соответствии с другим вариантом реализации изобретения модуль центробежного колеса выброса абразивной среды содержит рабочее колесо, имеющее переднюю поверхность и ось, в основном, перпендикулярную передней поверхности, лопатки, отходящие от передней поверхности рабочего колеса, причем каждая лопатка имеет заднюю часть, расположенную ближе к оси рабочего колеса, и передний конец выброса среды, противоположный задней части, ротор, размещенный вокруг оси рабочего колеса и имеющий на одном конце впускное отверстие для среды, предназначенное для приема выбрасываемой среды, и выпускные отверстия для среды, имеющие такую конструкцию и размещенные таким образом, чтобы обеспечить истечение выбрасываемой среды при вращении ротора, регулирующий сепаратор, охватывающий ротор и имеющий выпускное отверстие для среды, предназначенное для прохода выбрасываемой среды к задним частям лопаток, и выемку, сформированную между ротором и регулирующим сепаратором. Выемка может быть сформирована на внутренней стороне регулирующего сепаратора, или на внешней стороне ротора, или как на сепараторе, так и на роторе.

Краткое описание чертежей

На чертежах представлены:

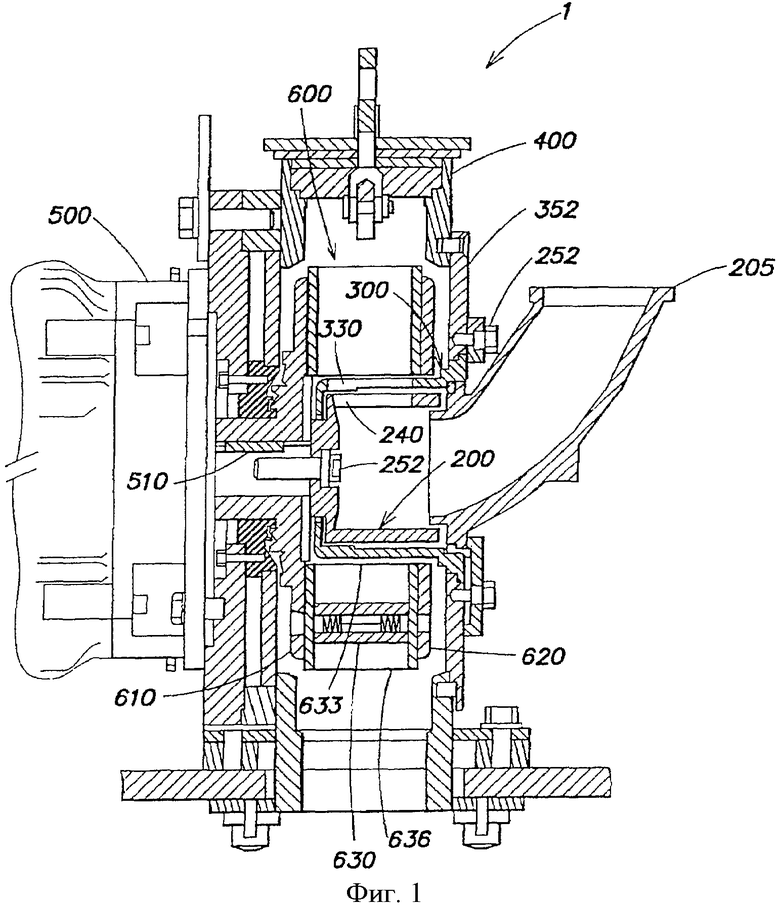

Фигура 1 - вид сбоку сечения модуля центробежного колеса, содержащего регулирующий сепаратор, выполненный в соответствии с настоящим изобретением.

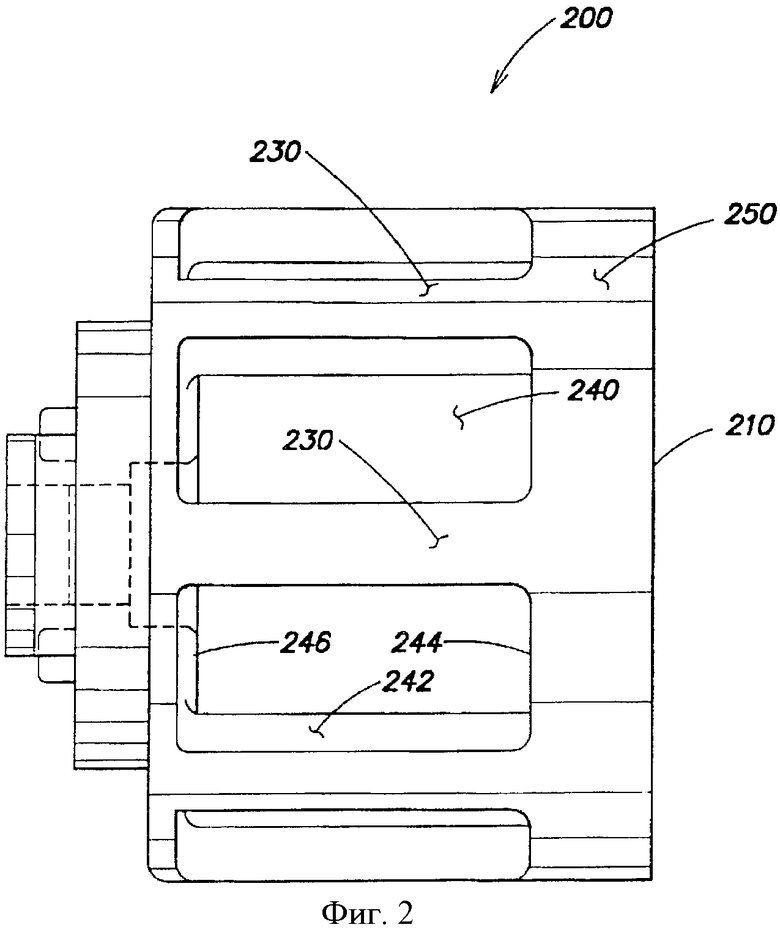

Фигура 2 - вид сбоку одного варианта конструкции ротора, пригодного для использования с модулем центробежного колеса, представленного на фигуре 1.

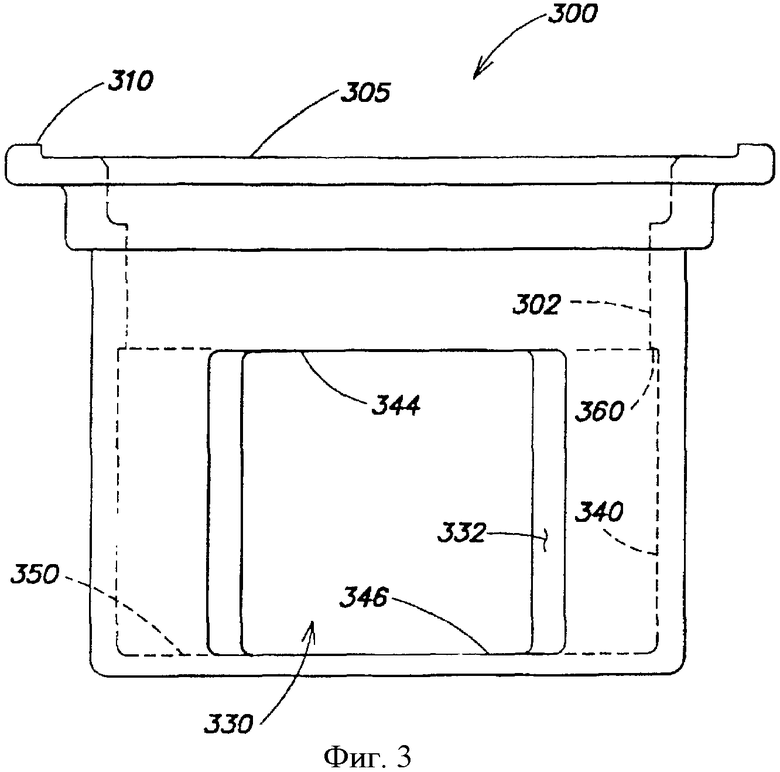

Фигура 3 - вид сбоку сечения одного варианта конструкции регулирующего сепаратора, выполненного в соответствии с настоящим изобретением.

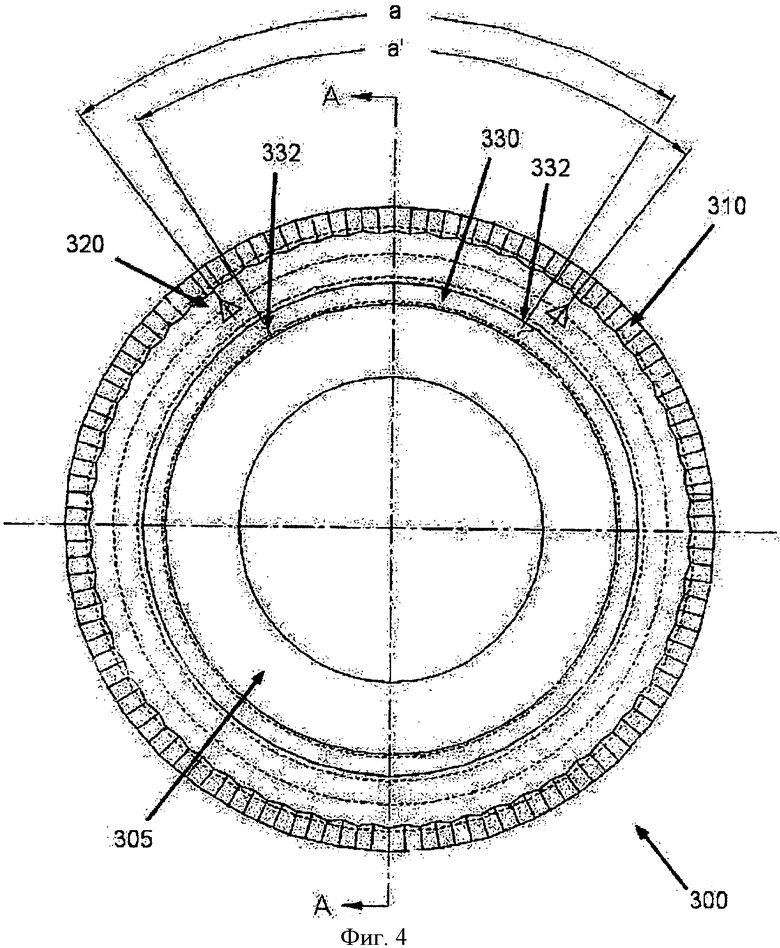

Фигура 4 - вид сзади регулирующего сепаратора, представленного на фигуре 3.

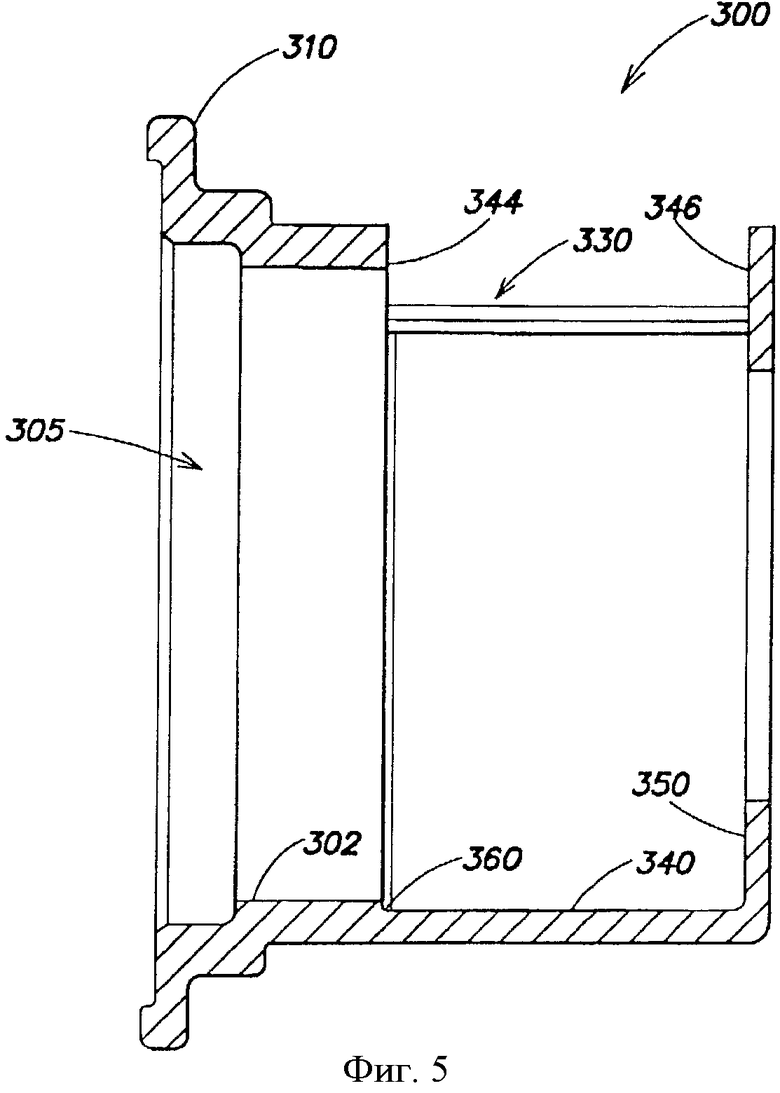

Фигура 5 - вид сбоку сечения по линии 5-5 фигуры 4.

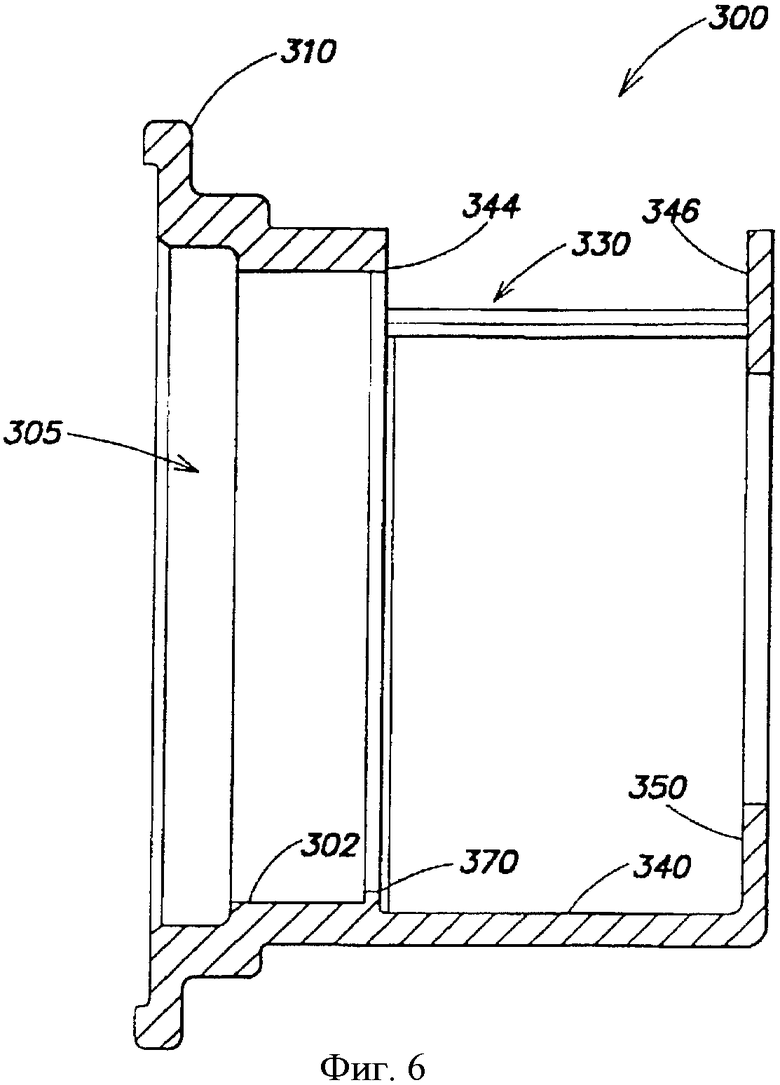

Фигура 6 - вид сбоку сечения второго варианта конструкции регулирующего сепаратора, выполненного в соответствии с настоящим изобретением.

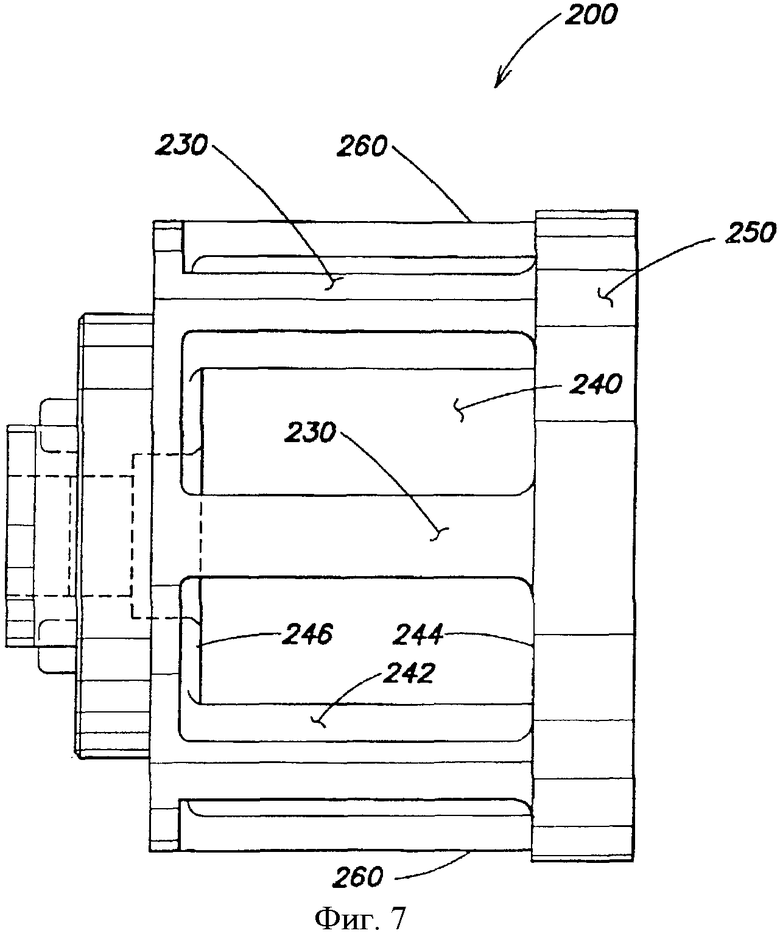

Фигура 7 - вид сбоку сечения второго варианта конструкции ротора, выполненного в соответствии с настоящим изобретением.

Раскрытие изобретения

Объектом настоящего изобретения является регулирующий сепаратор для центробежного колеса выброса абразивной среды. В одном варианте реализации настоящего изобретения регулирующий сепаратор содержит цилиндрическую стенку, формирующую корпус, имеющий внутреннюю камеру и проем для выбрасываемой среды, через который среда истекает из внутренней камеры. Имеется выемка для направления выбрасываемой среды в проем для ее истечения. В некоторых вариантах реализации изобретения выемка может быть сформирована на внутренней поверхности корпуса, например ступенька или выступ, сформированный на этой поверхности. В других вариантах реализации изобретения выемка может быть сформирована на роторе внутри корпуса, например ступенька или выступ, сформированный на внешней поверхности ротора. В других вариантах реализации изобретения выемка может быть сформирована как на регулирующем сепараторе, так и на роторе. Эти и другие конкретные варианты реализации изобретения описываются ниже со ссылками на фигуры чертежей.

На фигуре 1 представлен модуль центробежного колеса для выброса абразивной среды, в котором может быть использован регулирующий сепаратор в соответствии с настоящим изобретением. На фигуре 1 регулирующий сепаратор 300 является частью модуля 1 центробежного колеса, используемого для обработки поверхности (не показано) выбросом среды на поверхность. Обработка может быть в форме очистки, поверхностного упрочнения, шлифовки, эрозии, галтовки, снятия заусенцев и т.п., а выбрасываемая среда обычно состоит из твердых частиц, таких как дробь, песок, гравий, металлические опилки, отрезки проволоки, бикарбонат натрия или другие абразивные материалы в зависимости от поверхности, которая должна обрабатываться, и/или от материала, который должен быть удален с этой поверхности.

Как можно видеть на фигурах 1 и 2, ротор 200 данного варианта реализации изобретения имеет, в основном, цилиндрическую форму и содержит на одном конце проем 210 для выбрасываемой среды, предназначенный для приема среды из загрузочного желоба 205. Другой конец ротора 200 описываемого варианта реализации соединен с задним диском 610, который, в свою очередь, соединен с двигателем 500, в данном варианте с помощью винта 252 с головкой. В других вариантах реализации изобретения ротор 200 может иметь другие формы и может, например, иметь внутренние или внешние стенки, которые суживаются вдоль оси в одном направлении. Размер и толщина ротора будут меняться в зависимости от размера модуля центробежного колеса и от требуемых характеристик всего устройства. Обычно ротор изготавливается из черных металлов, например из чугуна или стали (отливка или машинная обработка), хотя могут использоваться и другие материалы. В одном из вариантов реализации ротор изготавливается отливкой из белого чугуна.

На фигуре 2 видно, что в боковой стороне 250 ротора имеются лопасти 230, которые формируют проемы 240 ротора. Проемы 240 предназначены для прохода выбрасываемой среды через боковую стенку 250 ротора 200 при его вращении, как более полно описано ниже. В описываемом варианте реализации изобретения ротор имеет восемь проемов 240, которые имеют приближенную форму прямоугольника и занимают, примерно, 4/5 длины ротора 200. Однако в других вариантах реализации изобретения может использоваться другое количество проемов 240, они могут иметь другую форму и могут занимать разные части длины ротора 200. Форма, количество, размер и разнесение проемов 240 ротора, как это понятно специалисту в данной области техники, зависит от большого числа факторов, таких как общие размеры модуля 1 центробежного колеса, характера выбрасываемой среды и требуемой скорости потока

В вариантах реализации изобретения, представленных на чертежах, боковые стенки 242 проемов ротора образуют стенки, которые проходят, примерно, в радиальном направлении по отношению к оси ротора 200. Однако в других вариантах реализации изобретения боковые стенки 242 могут образовывать угол с радиальным направлением и в некоторых случаях могут быть криволинейными. Верхние и нижние стенки 244, 246 проемов 240 ротора описываемого варианта реализации изобретения формируют поверхности, которые практически перпендикулярны оси ротора 200, хотя это необязательно.

Как можно видеть на фигуре 1, регулирующий сепаратор 300, обычно отливаемый из чугуна, расположен концентрически вокруг ротора 200 и в данном варианте реализации имеет, примерно, цилиндрическую форму. Однако так же, как и ротор, регулирующий сепаратор 300 может иметь другие формы и может, например, суживаться внутрь и/или наружу в любом направлении вдоль его оси. Управляющий сепаратор 300 снабжен проходом 305 для выбрасываемой среды, в который входит загрузочный желоб 205.

Регулирующий сепаратор 300 данного варианта реализации изобретения также содержит внешний фланец 310, к которому прилегает соединительная пластина 352, сопрягающаяся с корпусом 400 и фиксирующая регулирующий сепаратор 300 по отношению к корпусу 400 для предотвращения его вращения при работе модуля 1 центробежного колеса. В других вариантах реализации изобретения регулирующий сепаратор 300 может быть прикреплен к другим неподвижным элементам модуля 1 центробежного колеса или к другим неподвижным частям установки так, чтобы он был неподвижен, или же может использоваться конструкция, которая позволяет или заставляет сепаратор вращаться в одном или в обоих направлениях. Как можно видеть на фигуре 4, регулирующий сепаратор 300 может иметь отметки 320 или другую маркировку, которая позволяет пользователю позиционировать регулирующий сепаратор 300 в определенном угловом положении так, чтобы задавать направление, в котором среда будет выбрасываться из модуля центробежного колеса.

Регулирующий сепаратор 300 содержит проем 330, предназначенный для истечения выбрасываемой среды при работе модуля 1 центробежного колеса. В описываемом варианте реализации изобретения проем 330 регулирующего сепаратора имеет практически прямоугольную форму в виде сбоку (то есть в направлении, перпендикулярном его оси), и его высота равна, примерно, 3/5 высоты сепаратора 300. Однако размер, форма и расположение проема 330 регулирующего сепаратора могут изменяться в зависимости от применения.

Длина проема 330 регулирующего сепаратора измеряется в градусах от самой нижней части его передней кромки в направлении вращения до самой верхней части его задней кромки. Например, на фигуре 4 проем регулирующего сепаратора обозначен углом α для модуля центробежного колеса, вращающегося по часовой стрелке, и углом α' для модуля центробежного колеса, вращающегося против часовой стрелки. В данном варианте реализации изобретения длина проема 330 регулирующего сепаратора равна, примерно, семидесяти градусам для вращения колеса в любом направлении, однако в других вариантах, как это понятно специалисту в данной области техники, длина проема (в любом направлении) может изменяться в зависимости от различных факторов, таких как общие размеры модуля центробежного колеса, характер выбрасываемой среды и требуемая скорость потока. В основном, длина проема 330 регулирующего сепаратора будет определять протяженность диаграммы направленности потока выбрасываемой среды: чем длиннее проем, тем протяженнее диаграмма направленности, и наоборот. В других вариантах реализации изобретения дуги α и/или α' могут быть равны, например, тридцати, сорока пяти или ста градусам, или иметь любую другую подходящую величину.

Проем 330 сепаратора описываемого варианта реализации изобретения содержит боковые стенки 332, которые находятся под углом по отношению к линии, проходящей в радиальном направлении от оси регулирующего сепаратора 300. Однако в других вариантах реализации изобретения одна или обе боковые стенки 332 могут образовывать разные углы (в том числе 0°) с радиальным направлением, и в некоторых случаях они могут быть криволинейными. Верхняя и нижняя стенки 344, 346 проема 330 сепаратора описываемого варианта реализации изобретения формируют поверхности, которые практически перпендикулярны оси ротора 300, хотя это также необязательно.

Узел 600 центробежного колеса, размещенный концентрически вокруг регулирующего сепаратора 300, состоит из лопаток 630, которые находятся между задним диском 610 и передним диском 620. Различные части узла 600 центробежного колеса обычно изготавливаются отливкой из чугуна, хотя они могут быть изготовлены с использованием любого другого подходящего материала и/или способа. В данном варианте реализации изобретения узел 600 центробежного колеса соединен с двигателем 500 с помощью шпонки 510, фиксирующей на оси двигателя 500 задний диск 610 так, что узел 600 центробежного колеса может вращаться двигателем 500 в процессе работы модуля 1 центробежного колеса. В описываемом варианте реализации изобретения двигатель 500 приводит в движение как узел 600 центробежного колеса, так и ротор 200, хотя это и необязательно.

Лопатки 630, имеющие заднюю часть 633 и конец 636, имеют такую конструкцию и размещены так, чтобы направлять выбрасываемую среду на поверхность, которая должна обрабатываться. Лопатки 630 могут иметь любой подходящий размер и любую подходящую форму, в том числе одну или несколько прямолинейных, криволинейных, выпуклых или вогнутых форм, а также форму раструба.

Между регулирующим сепаратором и ротором обеспечивается выемка для улучшения истечения абразивной среды из ротора 200 к задним частям лопаток 630 и повышения таким образом эффективности работы модуля 1 центробежного колеса. Использование выемки обеспечивает повышение кпд без изменения рабочих диаметров регулирующего сепаратора 300 и ротора 200.

В варианте реализации изобретения, представленном на фигуре 3, выемка 340 формируется во внутренней стенке 302 регулирующего сепаратора 300 и по существу утончает стенку аксиальной части регулирующего сепаратора 300, которая включает проем 330 регулирующего сепаратора. Наиболее наглядно это показано на фигуре 5, которая является видом сбоку сечения регулирующего сепаратора 300, представленного на фигуре 3. Утонченная часть стенки формирует выемку 340, ограниченную на одном конце внутренним концом регулирующего сепаратора и на другом конце - ступенькой 360, возникшей в результате перехода к более толстой части регулирующего сепаратора. В других вариантах реализации изобретения выемка 340 может быть ограничена ступеньками на обоих концах. Хотя ступенька 360 данного варианта сравнительно резко выражена (то есть по меньшей мере часть ступеньки формирует угол, примерно, девяносто градусов по отношению к внутренней стенке), могут также использоваться и более сглаженные линейные или нелинейные ступеньки 360.

Ширина выемки 340 (то есть размер в аксиальном направлении) в данном варианте, примерно, равна высоте проема 330 регулирующего сепаратора. Однако в других вариантах реализации изобретения выемка 340 может быть шире или уже, чем проем 330 регулирующего сепаратора.

Выемка 340 увеличивает радиальный зазор между ротором 200 и регулирующим сепаратором в области проема 330 сепаратора и, как было обнаружено, улучшает кпд модуля 1 центробежного колеса. Выемка 340 также служит для ограничения аксиального перемещения выбрасываемой среды, ограничивая поток среды вдоль аксиального направления регулирующего сепаратора 300 и ротора 200 и предотвращая накопление среды в зазоре между ротором 200 и частью регулирующего сепаратора 300, которая не содержит проема 340 сепаратора. Уменьшение накопления выбрасываемой среды в этом пространстве уменьшает трение, что приводит к повышению кпд, и уменьшает износ, продляя срок службы ротора 200 и/или регулирующего сепаратора 300.

Глубина выемки 340 будет зависеть от особенностей модуля центробежного колеса, а также от характера используемой выбрасываемой среды. Обычно глубина выемки 340 будет находиться между, примерно, 0,0625 и 0,25 дюймами (1,6 и 6,4 мм), однако было найдено, что глубина, примерно, 0,125 дюймов (3,2 мм) является наиболее подходящей. Необходимо отметить, что глубина выемки определяется как дополнительное радиальное расстояние между ротором 200 и регулирующим сепаратором 300 по сравнению с нормальным зазором между этими частями в отсутствие выемки. Поэтому в том случае, если зазор между ротором 200 и регулирующим сепаратором 300 в области проема 330 сепаратора будет 0,125 дюймов (3,2 мм) в отсутствие выемки и радиальное расстояние между частями в области выемки равно 0,25 дюймов (6,4 мм), то глубина выемки равна 0,125 дюймов (3,2 мм).

В то время как выемка 340 варианта реализации, представленного на фигурах 3-5, формируется путем утончения стенки регулирующего сепаратора 300 в аксиальной области, содержащей проем 330 сепаратора, она может формироваться и другими способами. В другом варианте реализации изобретения может быть утончена, например, вся стенка регулирующего сепаратора 300, при этом на внутренней стенке сепаратора будет сформирован кольцевой выступ 370. Такая конструкция показана на фигуре 6, на которой выемка 340 формируется между внутренним концом 350 регулирующего сепаратора 300 и выступом 370.

В другом варианте реализации изобретения выемка может быть сформирована на роторе 200, а не в сепараторе 300. В таком варианте ротор 200, показанный на фигуре 7, содержит выемку 260, сформированную на его внешней стороне. Такая конструкция выемки может улучшить кпд, и в то же время может использоваться регулирующий сепаратор известной конструкции.

В другом варианте реализации изобретения выемка может быть сформирована как в роторе 200, так и в сепараторе 300. В таком варианте ротор 200 содержит выемку 260, а регулирующий сепаратор 300 содержит выемку 340. В такой конструкции выемки на роторе 200 и регулирующем сепараторе 300 могут быть менее глубокими, чем в случае, когда выемка выполнена только в одной из этих частей.

Возможны и другие конструкции выемки. Например, в некоторых вариантах выемка может быть составной, и составляющие ее части могут иметь разную глубину. В другом варианте реализации изобретения выемка (или выемки) может иметь выпуклую или вогнутую поверхность по ее ширине (то есть в направлении, параллельном оси регулирующего сепаратора) так, чтобы, например, поддерживать определенный профиль износа самой выемки. Такая конструкция также может помочь распределить выбрасываемую среду по лопаткам определенным образом так, чтобы обеспечить определенную диаграмму направленности потока выбрасываемой среды или с целью управления износом лопаток или других частей. Вместо различной глубины выемки по ее ширине или в дополнение к ней можно также выполнить ее с переменной глубиной по длине, то есть по окружности управляющего сепаратора.

В такой конструкции выемка может, например, иметь первую глубину возле одной стороны проема регулирующего сепаратора и переходит постепенно или иным образом во вторую глубину на другой стороне проема сепаратора.

Работа модуля центробежного колеса иллюстрируется на фигуре 1. Среда, которая должна выбрасываться, подается из загрузочного желоба 205 во вращающийся ротор 200. В результате взаимодействия с лопастями 230 ротора (а также с другими частицами среды, уже находящейся в роторе 200) частицы выбрасываемой среды ускоряются, в результате чего возникает центробежная сила, которая перемещает частицы в радиальном направлении от оси ротора 200. Далее, частицы, двигающиеся теперь, в основном, по окружности со смещением наружу, проходят через проемы 240 ротора в пространство между ротором 200 и регулирующим сепаратором 300, при этом они еще перемещаются лопастями 230 ротора и другими частицами.

Когда частицы, прошедшие через проемы 240 ротора в пространство между ротором 200 и регулирующим сепаратором 300, достигают проема 330 сепаратора, вращающие и центробежные силы перемещают частицы через проем 330 регулирующего сепаратора на задние части 633 лопаток 630. Регулирующий сепаратор 300 обеспечивает дозированную подачу постоянного и необходимого количества выбрасываемой среды на лопатки 630. При вращении лопаток 630 частицы среды двигаются по их поверхности и ускоряются, пока не достигнут концов 636 лопаток, с которых они выбрасываются наружу.

Было найдено, что выполнение выемки в регулирующем сепараторе и/или роторе может значительно увеличить кпд такого колеса. Выемка обеспечивает поступление дополнительных частиц через проемы ротора и регулирующего сепаратора, сохраняя в то же время достаточно малый зазор, который не оказывает негативного воздействия на скорость потока и его объем.

Была проведена серия испытаний для оценки улучшения потока абразивной среды, связанного с выемкой в регулирующем сепараторе. Использовалось центробежное колесо EZEFIT™ установки Wheelabrator®, работающей на постоянных оборотах при постоянной мощности привода. Устанавливался максимальный поток абразивной среды в фунтах/мин при максимальном рабочем токе двигателя. Рабочий ток (полная нагрузка - без нагрузки), необходимый для поддержания такого потока, обеспечивал базовые рабочие характеристики в фунтах в минуту на единицу рабочего тока. Испытания проводились для последовательных приращений размеров выемки с целью получения размера оптимальной выемки для улучшенного потока абразивной среды. Улучшение характеристик определялось как функция уменьшения тока двигателя, необходимого для обеспечения постоянного потока абразивной среды. Для стальной дроби и металлических опилок глубина выемки, равная 0,125 дюймов (3,2 мм), обеспечивала наиболее эффективное улучшение характеристик потока. В одном из испытаний с использованием стальной дроби было получено вычисленное улучшение характеристик потока на 12,6% по сравнению с таким же колесом, в котором использовался регулирующий сепаратор без выемки. В дальнейших испытаниях, в которых использовалась абразивная среда из стали, было получено, что увеличение глубины выемки выше величины 0,125 дюймов (3,2 мм) приводило к снижению кпд, то есть к увеличению тока двигателя для постоянного потока абразивной среды.

В то время как выше были описаны несколько особенностей по меньшей мере одного варианта реализации настоящего изобретения, необходимо понимать, что различные изменения, модификации и улучшения могут быть очевидны специалистам в данной области техники. Указанные изменения, модификации и улучшения охватываются сущностью и объемом изобретения и должны рассматриваться как часть приведенного раскрытия изобретения. Соответственно, настоящее описание и чертежи приведены только в качестве примеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ДЛЯ СНИЖЕНИЯ ШУМА КОМПРЕССОРА ТУРБОНАГНЕТАТЕЛЯ | 2017 |

|

RU2750512C2 |

| УСТРОЙСТВО ДЛЯ Э-ПАРЕНИЯ НИКОТИНА СО ВСТРОЕННЫМ НАГРЕВАТЕЛЕМ-ТЕРМОПАРОЙ | 2021 |

|

RU2839040C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ С ТОРЦОВОЙ КРЫШКОЙ В СБОРЕ И ЛИТОЙ ПРОКЛАДКОЙ | 2020 |

|

RU2783390C1 |

| ИНСТРУМЕНТ ДЛЯ ПРОХОДКИ ОБЪЕКТА | 2004 |

|

RU2348787C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2492935C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2009 |

|

RU2501592C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2522407C2 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2494819C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2493919C1 |

| ГАЗООЧИСТНОЙ СЕПАРАТОР | 2012 |

|

RU2515473C2 |

Изобретение относится к центробежным колесам, предназначенным для обработки поверхностей абразивной средой, а именно к регулирующим сепараторам и распределительным устройствам, используемым в центробежных колесах. Распределительное устройство содержит ротор, имеющий на одном конце впускное отверстие для приема выбрасываемой среды и множество выпускных отверстий для среды, регулирующий сепаратор, охватывающий ротор и имеющий выпускное отверстие. На внешней стороне ротора и/или на внутренней стороне корпуса сепаратора сформирована выемка. Выемка на внешней ротора соосна с выпускным отверстием сепаратора для выбрасываемой среды. Выемка, сформированная на внутренней стороне корпуса сепаратора, соосна с выпускным отверстием сепаратора и сформирована утонченной частью стенки между стенкой внутреннего конца и ступенькой корпуса сепаратора. При этом ступенька корпуса сепаратора сформирована путем перехода к более толстой части регулирующего сепаратора. В результате повышается кпд центробежного колеса. 2 н. и 13 з.п. ф-лы, 7 ил.

1. Регулирующий сепаратор для центробежного колеса выброса абразивной среды, содержащий цилиндрический корпус (300), формирующий внутреннюю камеру и имеющий стенку внутреннего конца (350) и фланец (310) на противоположных концах, разделенных аксиально идущей стенкой, выпускное отверстие (330) для выбрасываемой среды, имеющееся в корпусе, и выемку (340), сформированную на внутренней стороне корпуса (300), причем выемка соосна с выпускным отверстием (330) для выбрасываемой среды, отличающийся тем, что выемка (340) сформирована утонченной частью аксиально идущей стенки между стенкой внутреннего конца (350) и ступенькой (360), причем ступенька (360) сформирована путем перехода к более толстой части (302) регулирующего сепаратора.

2. Регулирующий сепаратор по п.1, отличающийся тем, что ступенька (360) расположена на внутренней стороне корпуса (300).

3. Регулирующий сепаратор по п.1, отличающийся тем, что корпус (300) имеет первую толщину в части, которая содержит выемку (340), и вторую толщину, меньшую, чем первая толщина в той части, которая содержит выемку.

4. Регулирующий сепаратор по п.1, отличающийся тем, что глубина выемки (340) составляет от 1,59 до 6,35 мм.

5. Регулирующий сепаратор по п.4, отличающийся тем, что глубина выемки (340) составляет примерно 3,175 мм.

6. Регулирующий сепаратор по п.1, отличающийся тем, что глубина выемки (340) изменяется по ее ширине.

7. Регулирующий сепаратор по п.1, отличающийся тем, что глубина выемки (340) изменяется по ее длине.

8. Регулирующий сепаратор по п.1, отличающийся тем, что он дополнительно содержит метки (320) для обозначения положения выпускного отверстия (320) выбрасываемой среды.

9. Распределительное устройство для центробежного колеса выброса абразивной среды, содержащее ротор (200), имеющий на одном конце впускное отверстие (210) для приема выбрасываемой среды и множество выпускных отверстий для среды, имеющие такую конструкцию и размещенные таким образом, чтобы обеспечить истечение выбрасываемой среды при вращении ротора (200), регулирующий сепаратор (300), охватывающий ротор (200) и имеющий выпускное отверстие (330), предназначенное для прохода выбрасываемой среды, и выемку между ротором и регулирующим сепаратором, отличающееся тем, что выемка (260) сформирована на внешней стороне ротора и соосна с выпускным отверстием сепаратора для выбрасываемой среды, при этом глубина выемки определяется как дополнительное радиальное расстояние между ротором (200) и регулирующим сепаратором (300) по сравнению с нормальным зазором между этими частями в отсутствие выемки.

10. Распределительное устройство по п.9, отличающееся тем, что оно содержит регулирующий сепаратор (300), выполненный по любому из пп.1-8, в котором выемка сформирована как на внутренней стороне корпуса регулирующего сепаратора (300), так и на внешней стороне ротора (200, 340, 260).

11. Распределительное устройство по п.9, отличающееся тем, что расстояние между ротором (200) и частью регулирующего сепаратора (300), которая содержит выпускное отверстие (330) сепаратора для среды, больше, чем расстояние между ротором (200) и частью регулирующего сепаратора (300), которая не содержит выпускное отверстие сепаратора для среды.

12. Распределительное устройство по п.9, отличающееся тем, что глубина выемки (260) составляет от 1,59 до 6,35 мм.

13. Распределительное устройство по п.12, отличающееся тем, что глубина выемки (260) составляет 3,175 мм.

14. Распределительное устройство по п.9, в котором глубина выемки (260) изменяется по ее ширине.

15. Распределительное устройство по п.9, в котором глубина выемки (260) изменяется по ее длине.

| GB 533051 A, 05.02.1941 | |||

| Дробеметный аппарат | 1979 |

|

SU887145A1 |

| Дробеметный аппарат | 1974 |

|

SU525535A1 |

| Двухдисковый импеллерный дробеметный аппарат | 1980 |

|

SU933424A1 |

| US 4565035 A1, 21.01.1986. | |||

Авторы

Даты

2009-11-20—Публикация

2004-11-17—Подача