Изобретение относится к технологии полупроводниковых приборов, интегральных микросхем, БИС и СБИС, в частности к регистрации поверхностных рекомбинационных или электрически активных дефектов (в дальнейшем дефектов) при получении фотоответного изображения полупроводниковой пластины в устройствах со сканирующим лазерным зондом.

Известен способ контроля дефектов полупроводниковой пластины по регистрации переменной поверхностной фотоЭДС в устройстве со сканирующим фотонным зондом. Способ заключается в поточечном сканировании кремниевой пластины модулированным фотонным зондом путем проецирования перемещающейся с использованием микроЭВМ светящейся точки по строке и кадру на экране электронно-лучевой трубки (ЭЛТ) на кремниевую пластину, регистрации переменной поверхностной фотоЭДС и отображении этого электрического сигнала на черно-белом экране дисплея микроЭВМ. В устройстве, реализующем этот способ, диаметр экрана ЭЛТ составляет 152 мм, размер сканируемого кадра на экране ЭЛТ 100 х 100 мм, диаметр светящегося пятна на экране ЭЛТ равен 0,27 мм, диаметр проецируемого посредством объектива с увеличением 1,5 фотонного пучка на кремниевую пластину составляет 0,4 мм, шаги дискретного сканирования фотонным зондом по строке и по кадру составляют 0,4 мм, размеры контролируемых объектов составляют от 50 до 150 мм. Экран дисплея микроЭВМ, на котором отображается полученная информация, содержит 512 х 480 точек или элементов изображения. В способе используются фотонные зонды на двух длинных волнах ближний ИК-(896-1076) нм для регистрации объемных рекомбинационных дефектов и голубой (448 нм) для регистрации поверхностных рекомбинационных дефектов или электрически активных дефектов (в дальнейшем дефектов).

В данном способе контроля переменной поверхностной фотоЭДС регистрируемый электрический сигнал от возбуждения фотонным зондом каждой точки на поверхности кремниевой пластины отображается в соответствующей точке (элементе изображения) на экране дисплея, т. е. пластина диаметром 100 мм отображается в плоскости экрана кругом, диаметр которого состоит из 100 мм: 0,4 мм = 250 точек (элементов изображения), а пластина диаметром 150 мм отображается кругом, диаметр которого состоит из 150 : 4 мм = 375 точек (элементов изображения). Анализ показывает, что в данном способе авторы использовали такой большой диаметр фотонного зонда на кремниевой пластине, чтобы обеспечить возможность отображения на дисплее пластины большого диаметра (до 150 мм ), и именно каждая точка считывания фотонным зондом на кремниевой пластине соответствует каждой точке (элементу изображения) на экране дисплея.

Недостатки способа по аналогу состоят в следующем.

Способ характеризуется низкой разрешающей способностью и низкой информативностью выявления дефектов, поскольку по кремниевой пластине производится сканирование фотонным зондом диаметром 0,4 мм. При этом могут не регистрироваться интенсивные дефекты с малыми размерами из-за слабого их влияния на общее изменение величины электрического сигнала в возбужденной точке большого диаметра, намного превышающего размер дефекта.

Разрешение изображения ограничивается размером фотонного зонда 0,4 мм для обоих оптических зондов-голубого и инфракрасного.

В способе отсутствует возможность выбора и изменения длины сканирования на строке оптическим зондом, шагов дискретного сканирования по строке и по кадру, что позволяет при значительном уменьшении диаметра оптического зонда до размера ≅25 мкм и шагов сканирования во много раз повысить разрешающую способность метода.

В способе не предлагается производить выбор скорости или частоты сканирования фотонным зондом, что необходимо для обеспечения высокой разрешающей способности выявления дефектов в полупроводниковых пластинах различного диаметра при достижении максимального быстродействия контроля.

В способе обеспечивается возможность контроля пластин диаметрами от 50 до 150 мм, однако при этом фотоответное изображение на экране дисплея при уменьшении диаметра пластины пропорционально уменьшается, т. е. отсутствуют технические решения для отображения 50 мм или 100 мм пластин на экране дисплея кругом с диаметром из 375 точек. При этом ограничиваются диагностические возможности способа.

В способе уменьшение размера сканируемого кадра (имеется 5 кадров со сторонами от 150 до 7,5 мм не приводят к повышению разрешения, а только к уменьшению отображаемого кадра на дисплее. Так 7,5 мм отображается лишь в квадрате стороной, равной 7,5-0,4 = 19 точкам (элементов изображения) т. е. в этом режиме только выделяется определенный участок на дисплее при повторном сканировании выбранного участка на пластине.

В способе отсутствуют технические решения для получения возможности отображения информации на экране дисплея при сканировании фотонным зондом, например, в четыре раза меньше, т. е. 0,1 мм. При этом для отображения пластины диаметром 150 мм потребовался бы дисплей с 150 : 0,1 мм = 1500 точками по горизонтали. Такие дисплеи в мире отсутствуют.

Способ не позволяет автоматически регистрировать наиболее интенсивные эффекты, а позволяет регистрировать как бы все дефекты в пределах своей чувствительности. При этом, когда на экране регистрируется большая плотность дефектов, затрудняется выделение из них наиболее интенсивных. Это особенно затрудняет контроль и снижает производительность при использовании способа в условиях серийного производства БИС для массового контроля.

Известен способ получения фотоответного изображения большой площади полупроводников.

Процесс выполнения взаимосвязанных действий для реализации способа по прототипу рассмотрим на примере диагностики кремниевой пластины р-типа. В камере коронного разряда на кремниевую пластину с окислом на двух или только на рабочей стороне вследствие ионизации газа осаждаются заряженные ионы. При этом осаждение положительно заряженных ионов на окислах на рабочей поверхности пластины должно обеспечить слабое обеднение основными носителями заряда (дырками) приповерхностной области полупроводника или изгиб зон на поверхности полупроводника. Процессы подготовки пластины-окисления и осаждения положительно заряженных ионов, создающие обеднение приповерхностной области полупроводника, предназначены для создания изгиба зон на поверхности полупроводниковой пластины. Далее кремниевая пластина перемещается с равномерной скоростью в зону контроля, где по ней производится сканирование лазерным зондом через узкую щель в электроде съема фотоответного сигнала, изготовленного в виде n-образного электрода, расположенного на малом расстоянии от поверхности пластины. Сканирование лазерным лучом осуществляется отражателем, вращающимся вокруг оси. При перемещении лазерным зондом ( λ= 632,8 мм) по пластине, проникающим в кремний на глубину 1,9 мкм, в области возбуждения генерируются пары электрон-дырка, причем неосновные носители (электроны) под действием положительного заряда (положительно заряженных ионов - на поверхности окисла и положительного заряда в окисле) движутся к границе раздела окисел-полупроводник, а основные носители (дырки) выталкиваются в объем полупроводника.

Количество электронов, достигающих границы раздела, определяется временем жизни неосновных носителей или скоростью их рекомбинации. Поэтому, если в кремний в области возбуждения имеется дефект, вызывающий понижение времени жизни или возрастание рекомбинации неосновных носителей, то количество электронов, достигающих границы раздела, и величина заряда этих электронов будут снижаться. При этом также будет снижаться отрицательный заряд-фотовольтаический или фотответный сигнал, изведенный на электроде съема фотответного сигнала, что регистрируется усилителем и отобразится на экране ЭЛТ локальным снижением яркости, указывая на место дефекта. Причиной поверхностных рекомбинационных дефектов являются образуемые в приповерхностной области кремния структурно-примесные неоднородности.

Устройство для реализации способа состоит из лазера, сканера, фокусирующего объектива, подвижного держателя пластины, камеры осаждения ионов с электродами, вилкообразного электрода, расположенного над кремниевой пластиной, усилителя, вход которого соединен с вилкообразным электродом, и электронно-лучевой трубки, соединенной с усилителем, фотответное изображение пластины формируется на экране электронно-лучевой трубки.

Технические параметры устройства по прототипу следующие: скорость перемещения пластины 1 Ом/с; мощность лазерного излучения (1-10) мВт; диаметр сфокусированного луча на пластине 25 мкм; шаг перемещения кремниевой пластины (шаг между строками) 50 мкм; длина волны лазерного зонда 0,632 мкм; расстояние между электродом съема фотоответного сигнала (п-образного типа) и пластиной 100-500 мкм; полоса пропускания детекторной системы 1 кГц-19 мГц; частота сканирования лучом 200 Гц; размер визуализируемых дефектов 50-250 мкм; возможно перерывание лазерным лучом с частотой 10-50 мГц.

Известный способ имеет следующие недостатки.

Способ характеризуется недостаточной разрешающей способностью, так как выявляются рекомбинационные дефекты от 50 до 250 мкм несмотря на то, что диаметр сканирующего лазерного зонда составляет 25 мкм.

В данном случае предельная разрешающая способность способа -50 мкм ограничена расстоянием между строками, который составляет 50 мкм. Такой минимальный шаг выбран для того, чтобы отобразить получаемую информацию на ЭЛТ с высоким разрешением 2,0-2,5 тыс. строк, т. е. пластина диаметром 100 мм отображается в 100 мм; 0,5 мм = 2000 строкам, т. е. авторы получили наивысшее разрешение, обусловленное современными физическими ограничениями ЭЛТ.

Способ характеризуется небольшими функциональными возможностями, так как не позволяет выявлять, изучать локальный дефект в любой области пластины при повышенном увеличении из-за отсутствия возможности сокращения длины линии сканирования и отсутствия двухкоординатного стола в устройстве; не позволяет выбирать скорости сканирования луча для получения изображения дефектов с высоким разрешением на кремниевых пластинах различных типов и после различных обработок. Выбор оптимальной скорости сканирования определяется временем разделения электронно-дырочных пар, постоянной времени регистрирующей системы с учетом емкости ОПЗ и значением длины диффузии неосновных носителей параметров, которые изменяются в образцах.

В способе регистрация и отображение информации, а также управление режимами работы устройства выполняются без применения микроЭВМ.

Способ характеризуется низкой производительностью из-за невозможности получения достоверной информации о наличии дефектов при однократном сканировании по объекту (пластине), так как ЭЛТ с высокой длительностью посвечения имеют низкое разрешение, а в ЭЛТ с высоким разрешением из-за малой длительности после свечения исчезает получаемое изображение в начале кадра.

Поэтому необходимо выполнять многократное сканирование по пластине, что также невыполнимо в устройстве из-за отсутствия двухкоординатного подвижного стола. Все это происходит из-за отсутствия возможности отображения информации на дисплее.

Кроме того, при повышении разрешающей способности устройства при использовании лазерного зонда 15 мкм и шага 15 мкм потребовалось бы для отображения всей пластины производить многократное раздельное сканирование отдельных областей пластины.

Способ не позволяет регистрировать наиболее интенсивные рекомбинационные дефекты, а позволяет регистрировать как бы все дефекты в пределах своей чувствительности. При этом, когда на экране регистрируется большая плотность дефектов, затрудняется выделение из них наиболее интенсивных. Это особенно затрудняет контроль и снижает производительность при использовании способа в условиях производства для массового контроля.

Наиболее близким по технической сущности к заявляемому устройству является выбранное в качестве прототипа устройство для контроля печатных плат.

Устройство работает на основе поточечного сканирования печатной платы по строке и кадру и автоматического получения от контролируемой печатной платы обобщенной характеристики (в отраженном свете), упакованной в итоге в одну строку, и автоматического сравнения ее с такой же обобщенной характеристикой эталона. Устройство для контроля проводящего рисунка печатных плат состоит из блока считывания информации, включающего осветитель, сканер, фокусирующих объектив, подвижный стол для перемещения платы, узел синхронизации, угловой интерферометр, формирователь синхроимпульсов, микроЭВМ, преобразователя светового потока, соединенного с фотоэлектронным умножителем и аналогово-цифровым преобразователем, блока управления, устройства блока преобразования координат, первого блока памяти, блока анализа связности элементов печатного монтажа и второго блока памяти. При контроле печатная плата помещается на подвижный стол блока считывания информации, по печатной плате осуществляется растровое лазерное сканирование и считывание информации, блок преобразования координат, синхронизируемый сигналами узла синхронизации, формирует координаты элементов изображения по каждой строке растра и записывает их в первый блок памяти, откуда сформированная информация переписывается во второй блок памяти. Блок анализа связности попарно обрабатывает координаты элементов изображения текущей и предшествующей строк растра и формирует во втором блоке памяти массив, описывающий структуры связей проводящего рисунка печатной платы. После окончания считывания и анализа связей всей печатной платы блок анализа связности выставляет в микроЭВМ запрос на обслуживание. МикроЭВМ считывает из второго блока памяти массив связности контролируемой платы и сравнивает его с эталонным описанием и формирует протокол контроля.

Недостатками устройства по аналогу являются следующие. Устройство не позволяет без изменения положения фотодатчиков изменять величину длины сканирования и частоту синхроимпульсов, так как величина длины строки определяется расстоянием между фотодатчиками.

В устройстве обеспечивается нелинейная скорость перемещения лазерного зонда по строке (по синусоидальному закону), которая определяется конструктивными характеристиками сканера и углового интерферометра, что усложняет оптическую схему устройства и затрудняет обработку информации.

В устройстве частота тактовых импульсов постоянная и определяется конструктивными параметрами углового интерферометра.

В устройстве отсутствуют схемотехнические решения для изменения частоты качания сканера, т. е. изменения частоты сканирования строки, так как в нем используется резонансный сканер, т. е. резонансное электромеханическое устройство, работающее только на резонансной частоте, резонансный сканер не может управляться микроЭВМ, поэтому и не имеет связи с микроЭВМ.

Устройство дает возможность получать только обобщенную (интегральную) характеристику объекта в отраженном свете, упакованную в итоге в одной строке, что не позволяет определить координаты и геометрические характеристики дефекта и не позволяет отображать изображение всего объекта; не позволяет регистрировать рекомбинационные дефекты в полупроводниковых пластинах и наиболее интенсивные из них.

Цель изобретения состоит в повышении разрешающей способности и чувствительности способа регистрации дефектов.

Цель достигается тем, что в способе регистрации дефектов при получении фотоответного изображения полупроводниковой пластины, заключающемся в подготовке полупроводниковой пластины к созданию изгиба зон на ее поверхности, сканировании по строке поверхности пластины сфокусированным оптическим зондом при перемещении пластины, регистрации фотоответных сигналов и отображении фотоответного изображения пластины с выявленными в ней дефектами, согласно изобретению дополнительно задают частоту сканирования оптическим зондом в зависимости от его диаметра, параметров контролируемой полупроводниковой пластины и регистрирующего тракта, количества точек в строке и количества строк на макроучастках пластины для считывания оптическим зондом, производят последовательно поточечное дискретное сканирование оптическим зондом макроучастков полупроводниковой пластины с шагом ее перемещения менее 50 мкм, регистрируют фотоответные сигналы в пределах каждого макроучастка, одновременно выбирая из них фотоответные сигналы наименьшей величины, и отображают их в соответствующих точках экрана дисплея микроЭВМ.

Цель достигается также тем, что в устройстве регистрации дефектов в полупроводниковой пластине, содержащем источник оптического излучения, сканер, оптическую фокусирующую систему, двухкоординатный подвижный стол перемещения пластины с шаговыми двигателями, микроЭВМ, блок управления устройства, соединенный с первым входом блока памяти и с входом блока управления шаговыми двигателями, которые соединены с двунаправленной шиной устройства, подключенной через блок сопряжения к двунаправленной шине микроЭВМ, блок преобразования координат, выход которого соединен с вторым входом блока памяти, дополнительно содержится камера осаждения ионов с электродами, электрод съема фотоответного сигнала, усилитель фотоответного сигнала, вход которого соединен с электродом съема фотоответного сигнала, блок управления сканером, в котором первый вход соединен с двунаправленной шиной устройства, второй вход - с блоком управления устройства, к первому выходу его подключен сканер, а к второму выходу - блок преобразования координат, и аналоговое запоминающее устройство, первый вход которого соединен с выходом усилителя тока, второй вход - с третьим выходом блока управления сканером, а выход - с аналого-цифровым преобразователем, который соединен с третьим входом блока памяти.

Именно заявленные в способе по сравнению со способом по прототипу дополнительное задание сканирования оптическим зондом в зависимости от его диаметра, параметров контролируемой полупроводниковой пластины и регистрирующего тракта, количества точек в строке и количества строк на макроучастках пластины для считывания оптическим зондом, выполнение последовательного поточечного дискретного сканирования оптическим зондом макроучастков полупроводниковой пластины с шагом ее перемещения менее 50 мкм, регистрация фотоответных сигналов в пределах каждого макроучастка при одновременном выборе из них фотоответных сигналов наименьшей величины и отображение их в соответствующих точках экрана дисплея микроЭВМ, а также дополнительные новые блоки для реализации заявленного способа в заявленном устройстве по сравнению с устройством по прототипу, наличие камеры осаждения ионов с электронами, электрода съема фотответного сигнала, усилителя фотоответного сигнала, вход которого соединен с электродом съема фотоответного сигнала, блока управления сканером и блока аналого-запоминающего устройства с их связями с остальными блоками обеспечивают достижение цели изобретения. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

Сравнение заявляемых технических решений с прототипом позволило установить соответствие их критерию "новизна". При изучении других известных технических решений в данной области техники, отличающие заявляемые изобретения от прототипа признаки не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

В заявляемом устройстве наличие коллиматора отнесено в ограничительную часть как широко известный узел в системах фокусирования фотонных пучков. Коллиматор служит для предварительного расширения луча перед попаданием на фокусирующий объектив.

П р и м е р 1. Контроль производится в устройстве регистрации дефектов при получении фотоответного изображения полупроводниковой пластины с использованием микроЭВМ, в котором диаметр сфокусированного лазерного зонда составляет 10 мкм, длина волны лазерного зонда 632,8 мкм, число точек (элементов изобретения) экрана дисплея 380 х 200. После подготовки окисленной кремниевой пластины р-типа КДБ-10 диаметром 100 мм и создания на ее поверхности изгиба зон путем осаждения на нее ионов задаются следующие режимы контроля: длина сканируемой строки лазерным зондом по объекту (по координате Х) Lт = 100 мм; длина перемещения сроки для наблюдения объекта (по координате Y) Lстр = 100 мм.

Задаются: частота сканирования лазерного луча f = 200 мГц, перемещения лазерного зонда по строке tт = 10 мкм; шаг перемещенияполупроводниковой пластины tстр = 10 мкм; плотность сканируемых строк на пластине 103шт/см; количество точек, считанных лазерным зондом в строке образца, которые отображаются в одной точке дисплея от nт =  =

=  = 50; количество строк, считанных лазерным зондом с образца, которые отображаются в одной строке дисплея, nстр =

= 50; количество строк, считанных лазерным зондом с образца, которые отображаются в одной строке дисплея, nстр =  =

=  = 50. При расчете nт и nстр используется mт= mстр= 200 - число точек (элементов изображения) по вертикальной линии дисплея для отображения фотоответного изображения кремниевой пластины на экране кругом диаметром из 200 точек.

= 50. При расчете nт и nстр используется mт= mстр= 200 - число точек (элементов изображения) по вертикальной линии дисплея для отображения фотоответного изображения кремниевой пластины на экране кругом диаметром из 200 точек.

Производят поточечное дискретное сканирование оптическим зондом по строке, регистрируют фотоответные сигналы при сканировании макроучастков и выбирают из них фотоответные сигналы наименьшей величины и отображают их в соответствующих точках экрана дисплея микроЭВМ, получая фотоответное изображение пластины с выявленными дефектами.

Изображение вводят в устройство кадровой памяти микроЭВМ.

При анализе фотоответного изображения по изменению градации цветности точек дисплея выявлены 7 развитых дефектов (N 1-7) на контролируемой пластине.

При этом каждая точка (элемент изображения) на экране дисплея отображает информацию о наличии наиболее интенсивных дефектов на квадратном участке пластины со стороной а = 500 мкм (а = 100 мм; 200 = 0,5 мм), который сканируется лазерным лучом с шагом 10 мкм. Время получения фотоответного изображения пластины составляет 50 с. Заданные градации цветности отвечают уровню или интенсивности фотоответного сигнала.

П р и м е р 2. Контроль производится как в примере 1 на той же кремниевой пластине в тех же режимах, только шаг перемещения полупроводниковой пластины tстр = 50 мкм, плотность сканируемых строк на пластине 2˙ 102шт/см, количество строк, считанных лазерным зондом с образца, которые отображаются в одной строке дисплея nстр = 10. При анализе фотоответного изображения выявлены 2 развитых дефекта (N3, N7) на контролируемой пластине.

С увеличением шага перемещения полупроводниковой пластины при контроле разрешающая способность метода снижается, что обусловлено отсутствием возможности регистрации дефектов, располагаемых между сканирующими строками оптическим зондом по пластине из-за слабого их влияния на понижение регистрируемого фотоответного сигнала. Поэтому среди выявленных дефектов N 1- N 7 - дефекты N 3, N 7 имеют наибольшие размеры.

П р и м е р N 3. Контроль производится как в примере 1 на той же кремниевой пластине в тех же режимах, только задается частота сканирования лазерным зондом f= 100 Гц. При анализе фотоответного изображения по изменению градации цветности точек дисплея выявлены на пластине 12 развитых дефектов, N 1-N 7, как в примере 1 и новые 5 дефектов N 8- N 12. Время получения фотоответного изображения пластины составляет 100 с.

П р и м е р 4. Контроль производится как в примере 1 на той же кремниевой пластине в тех же режимах, только задается частота сканирования лазерным зондом f = 10 Гц. При анализе фотоответного изображения по изменению градации цветности точек дисплея на пластине выявлены 21 развитых дефекта, N 1-N 7 (как в примере 1), N 8-N 12 (как в примере 3) и новые 9 дефектов N 13-N 21. Время получения фотоответного изображения составляет 16 мин 40 с.

П р и м е р 5. С целью определения минимальных размеров дефектов, регистрируемых в различных примерах N 1, N 2, N 3, N 4, производилось поочередное их наблюдение при больших увеличениях. Для этого с помощью маркера определяли координаты этих дефектов, задавались координаты выезда стола по координатам Х и Y, обеспечивающие сканирование по различным участкам с дефектами. Для сканирования каждого участка задавались следующие режимы контроля: Lт = 50 мм; Lстр = 2 мм; f = 10 Гц; tт = 10 мкм; tстр = 10 мкм. Плотность сканируемых строк на пластине 103шт/см. nт=  = 1,31 задается nт = 2; nстр =

= 1,31 задается nт = 2; nстр =  =

=  = 1.

= 1.

Как видно, выбран режим, в котором фотоответный сигнал от каждой дискретной точки отобpажения в каждой точке дисплея. При расчетах nт, nстр используются mт = 380 и mстр = 200 максимальное число точек (элементов изображения) по горизонтальной и вертикальной строкам дисплея с целью получения наибольшего увеличения участка.

При этом сканируемый контролируемый участок увеличен по горизонтали в 38 раз по сравнению с примером N 1, а каждая точка (элемент) изображения на экране дисплея отображает информацию о наличии наиболее развитых дефектов на прямоугольном участке пластины со сторонами

a x b =  = 13 мкм × 10 мкм

= 13 мкм × 10 мкм

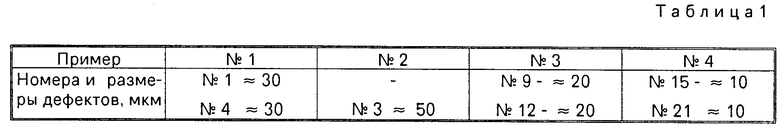

На полученных изображениях участков на экране дисплея определялись размеры дефектов путем определения количества рядом стоящих точек (элементов изображения с изменением градации цветности на экране дисплея). Результаты контроля дефектов с минимальными размерами представлены в табл. 1.

П р и м е р 6 (по прототипу). Контроль производился в устройстве получения фотовольтанического изображения полупроводниковой пластины с использованием микро ЭВМ, описанном в примере N 1, и на той же контролируемой пластине, только она расположена на более толстом держателе и приближена к объективу настолько, что диаметр сканирующего лазерного зонда на ее поверхности составляет 25 мкм. Задаются следующие режимы контроля: Lт = 100 мм; Lстр = 100 мм; f = 200 Гц; tт = 25 мкм. Задаются f = 200 Гц; tт = 25 мкм. Плотность сканируемых строк 2˙102шт/см; tстр = 50 мкм; nт =  = 40; nстр =

= 40; nстр =  = 10 .

= 10 .

Производят сканирование пластины с регистрацией фотоответного сигнала от наиболее интенсивных поверхностных рекомбинационных дефектов и получают фотоответное изображение пластины на экране дисплея.

При анализе фотоответного изображения на пластине выявлены 2 дефекта: N 3 и N 7 с наибольшими размерами, т. е. разрешающая способность в примере по прототипу и в примере N 2 составляет ≈50 мкм.

Анализ результатов регистрации рекомбинационных дефектов в кремниевой пластине в примерах N 1 (частота сканирования 200 Гц, диаметр зонда 10 мкм, шаг дискретного перемещения пластины 10 мкм, N 2 (частота сканирования 200 Гц, диаметр зонда 10 мкм, шаг дискретного перемещения пластины 50 мкм), N 3 (частота сканирования 100 Гц, диаметр зонда 10 мкм, шаг дискретного перемещения пластины 50 мкм, N 4 (частота сканирования 10 Гц, диаметр зонда 10 мкм, шаг дискретного перемещения пластины 10 мкм) и в примере N 5 по определению размеров дефектов при контроле отдельных участков при повышении и увеличении (частота сканирования 10 Гц, диаметр зонда 10 мкм, шаг дискретного перемещения пластины 10 мкм) и сравнение с результатами примера по прототипу, пример N 6 (частота сканирования 100 Гц, диаметр зонда 25 мкм, шаг дискретного перемещения пластины 25 мкм) показывает, что на разрешающую способность регистрации дефектов значительное влияние оказывают: частота сканирования лазерного зонда, так, при снижении частоты сканирования (примеры N 1, N 3, N 4) при одной и той же плотности сканируемых строк 1˙103 шт/см наблюдается повышение разрешающей способности регистрации дефектов с 30 до 10 мкм, т. е. в 3 раза.

Плотность сканируемых строк лазерным зондом на пластине, так, повышение плотности строк с 2˙ 10 шт/см (пример N 2) до 1 ˙103 шт/см (пример N 1) при одной и той же высокой частоте сканирования 2102 Гц и диаметре зонда 10 мкм приводит к повышению разрешающей способности с 50 до 30 мкм.

Рассмотрим подробное влияние частоты сканирования f при скорости сканирования Vск лазерного или оптического зонда на повышение разрешения способа.

Для устранения ухудшения разрешающей способности метод скорости сканирования должны быть такими, чтобы за время перемещения зонда на расстояние, равное диаметру пятна xо, генерированные электронно-лучевые пары успевали разделяться, т. е. должно соблюдаться условие: > tразд , где tразд - время разделения электронно-дырочных пар.

> tразд , где tразд - время разделения электронно-дырочных пар.

Однако, поскольку tразд составляет очень малую величину 10-11 с, то в реальных условиях ограничение максимальной скорости обусловлено не tразд, а постоянной времени τ = RC регистрирующего тракта с учетом емкости ОПЗ, которая зависит от параметров контролируемой пластины: диаметра контролируемой полупроводниковой пластины и параметров регистрирующего тракта, определяемого входным сопротивлением и быстродействием применяемого усилителя фотоответного сигнала. При выполнении наших расчетов для регистрации фотоответа в режиме наведенного тока при использовании усилителя тока (внутреннее сопротивление 10 Ом) при применении различных диаметров-зондов и различных диаметров пластин 40 мм, 50 мм. 75 мм, 100 мм и 150 мм из соотношения  > τрег.сист установлены следующие значения требуемых Vск, или f, которые представлены в табл. 2.

> τрег.сист установлены следующие значения требуемых Vск, или f, которые представлены в табл. 2.

В соответствии с этими расчетами необходимо задавать оптимальную частоту сканирования оптическим зондом полупроводниковой пластины, которая должна быть приближена к максимальному значению для обеспечения наибольшей производительности контроля. Как видно из расчетов, с уменьшением диаметра пластин и с повышением диаметра оптического зонда частоту сканирования можно существенно увеличивать. В примерах N 1, 3 применена частота сканирования намного выше допустимого значения, а в примере N 4 - оптимальная частота сканирования. Поэтому при всех остальных одинаковых режимах в примерах N 1, 3, 4 самая высокая разрешающая способность до 10 мкм достигнута в примере N 4.

Как следует из примеров, для повышения разрешающей способности необходимо повысить и плотность сканируемых строк выше 2˙ 102 шт/см, т. е. уменьшать шаг сканирования величины < 50 мкм того значения, которое применено в способе-прототипе.

Так, в примерах N 1. N 3, N 4 применяют плотность сканируемых строк 1 ˙10 3 шт/см. При использовании зонда диаметром 5 мкм плотность сканируемых строк в случае сканирования с шагом 5 мкм будет составлять 2 ˙103 шт/см, а при зонде диаметром 3 мкм - 3,33 х 103 шт/см. При этом для отображения пластин диаметром 100 мм соответственно потребовались бы дисплеи с числом строк 1˙ 104 строк (примеры 1, 3, 4), 2˙ 104 строк, 3,3 ˙104 строк, т. е. задача отображения была не выполнима. Разработанный нами способ позволяет это выполнить, так как он позволяет отобразить информацию в каждой точке дисплея с целью макроучастка пластины. При этом согласно способу при сканировании каждого макроучастка выбирается фотоответный сигнал от наиболее развитого дефекта, т. е. сигнал наименьшей величины, который и отображается в точке дисплея. Только такой подход и такое техническое решение позволяют повысить разрешающую способность регистрации дефектов за счет уменьшения диаметра зонда и резкого повышения плотности строк на пластине и получить возможность отобразить распределение дефектов. Контроль распределения дефектов с высокой производительностью на пластине очень важен для диагностики и экспрессной отбраковки пластин.

Для организации серийного контроля в условиях производства в принципе достаточна регистрация фотоответного изображения только при сканировании всей целой пластины, даже на микроЭВМ невысокого уровня и в которой имеется 200 строк, так как на экране дисплея происходит отображение информации от квадратных микро-участков со стороной а = 500 мкм, достаточно малых, чтобы получить информацию о качестве кремниевой пластины с диэлектрическим слоем по наличию в них наиболее интенсивных рекомбинационных дефектов.

Регистрация дефектов при повышенном увеличении может применяться при более подробных исследованиях дефектности кремниевых пластин на этапах разработки технологических процессов.

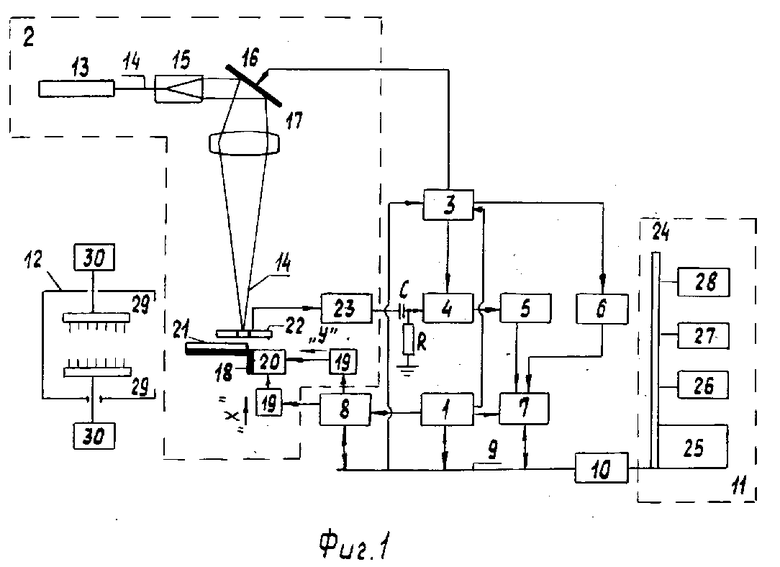

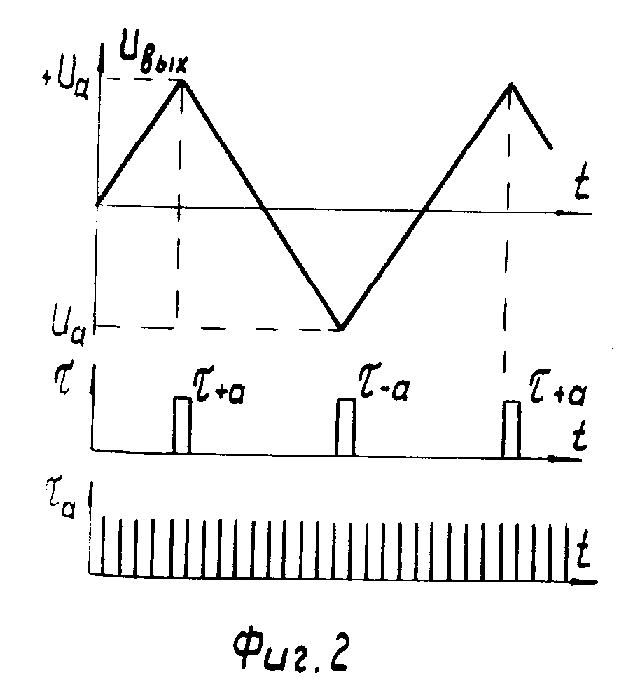

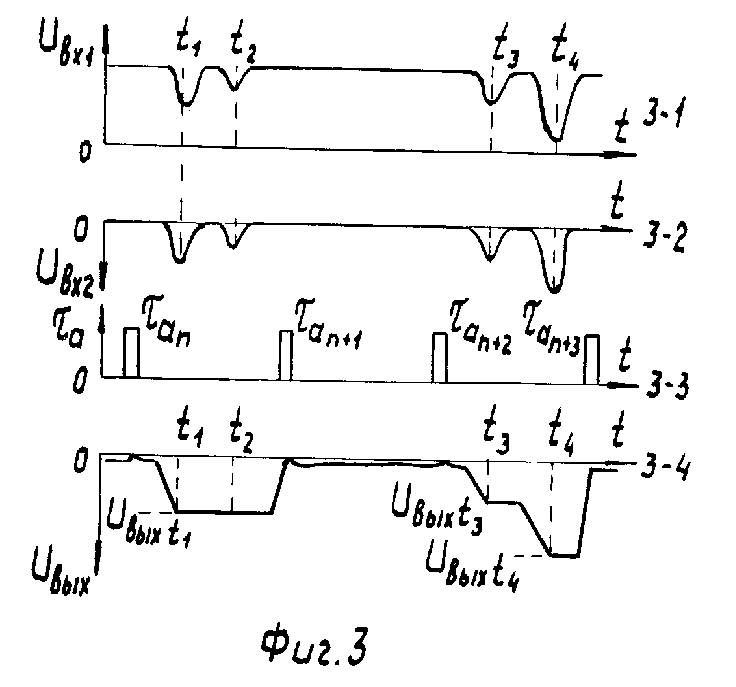

На фиг. 1 приведена структурная схема предлагаемого устройства регистрации рекомбинационных дефектов при получении фотоответного изображения полупроводниковой пластины с использованием микроЭВМ; на фиг. 2 - временная диаграмма формирования блоком управления сканером (БУС) синхронизирующих и тактовых импульсов; на фиг. 3 - формирование выходного напряжения аналоговым запоминающим устройством (АЗУ) при поступлении входного напряжения и тактовых импульсов.

Устройство регистрации рекомбинационных дефектов при получении фотоответного изображения полупроводниковой пластины с применением микроЭВМ (фиг. 1) содержит блок 1 управления, блок 2 считывания информации, блок 3 управления сканером, блок 4 аналого-запоминающего устройства, блок 5 аналого-цифрового преобразователя, блок 6 преобразования координат, блок 7 буферный запоминающий, блок 8 управления шаговыми двигателями, двунаправленную шину 9 передачи адресных, информационных и управляющих устройств, блок 10 сопряжения микроЭВМ 11, блок 12 осаждения ионов.

Блок 1 управления предназначен для автоматической организации работы всего устройства путем дешифрации программирующей информации, поступающей от микроЭВМ 11 через блок 10 сопряжения по двунаправленной шине 9 передачи адресных, информационных и управляющих сигналов и распределения ее по блокам устройства, а также в автономном режиме. Кроме того, формирует сигнал "Старт", который разрешает работу всего устройства, и сигнал "Сброс", который приводит блоки устройства в исходное состояние, т. е. запрещает его работу.

Блок 2 считывания информации предназначен для формирования и фокусирования лазерного зонда на поверхности кремниевой пластины в точку диаметром 10 мкм, развертывания его в строку, сканирования лазерным лучом по пластине за счет шагового перемещения пластины, съема и усиления фотовольтаического сигнала. Блок 2 содержит лазер 13, излучающий лазерный луч 14, коллиматор 15, сканер 16, фокусирующий объектив 17, держатель 18 пластины, шаговые двигатели 19 перемещения по координатам Х и Y, подвижный стол, полупроводниковую пластину 21, электрод 22 съема фотоответного сигнала П-образного типа, усилитель 23 фотоответного сигнала. Все узлы блока 2 считывания, кроме усилителя 23, находятся в светонепроницаемой камере для предотвращения фотоиндуцированных наводок в полупроводниковой пластине 21 и запыления оптических элементов блока 2 считывания и полупроводниковой пластины 21. Блок 3 управления сканером предназначен для управления работой сканера путем формирования пилообразного напряжения треугольной формы (Uвых) с переменной амплитудой и частотой, а также синхронизирующих сигналов τ-а, τ+аи тактовых сигналов τa, которые соответственно определяют начало и конец считываемой строки и момента считывания и записи информации при сканировании строки.

Блок 4 аналого-запоминающего устройства предназначен для автоматической регистрации между тактовыми импульсами τa аналогового фотоответного сигнала наименьшей величины, поступающего на его вход с усилителя 23 через емкость С, и выдачи его на блок 5 аналого-цифрового преобразователя при поступлении тактового сигнала τa из блока 3 управления сканера.

Блок 5 аналого-цифрового преобразователя предназначен для преобразования текущего отрицательного аналогового сигнала, поступающего из блока 4 аналого-запоминающего устройства, в цифровой код, поступающий на вход буферного запоминающего блока 7.

Блок 6 преобразования координат предназначен для определения координаты луча сканируемой строки. Блок 6 переводится в исходное состояние (состояние "0") с приходом синхронизирующего сигнала τ+a и с поступлением на его вход тактовых сигналов τa ведет их подсчет, в результате чего на выходе блока формируется цифровой код координаты положения луча сканера, который подается на вход буферного запоминающего блока 7. В соответствии с ним происходит распределение поступающей из блока 5 аналого-цифрового преобразователя информации в соответствующих ячейках блока 7.

Буферный запоминающий блок 7 предназначен для запоминания накопления и выдачи поступающей информации из блока 5 аналого-цифрового преобразователя по одной или нескольким строкам. Количество строк, считанных с образца и отображаемых в одной строке дисплея, выдается от микроЭВМ 11. Начало и конец строки, соответственно начало и конец записи по строке, определяются поступающими от блока 3 управления сканером синхронизирующими сигналами τ+аиτ-а. При этом поступающая в блок 7 информация при сканировании последующей строки считывается при поступлении тактовых импульсов τa и замещает прежде записанную информацию в случаях, если уровень поступающего фотоответного сигнала является ниже записанного в предыдущей строке. Буферный запоминающий блок 7 выдает сигнал "Прерывание" в микроЭВМ 11 о готовности выдать полученную информацию.

Блок 8 управления шаговыми двигателями предназначен для формирования управляющих воздействий на шаговые двигатели и формирования требуемых перемещений подвижного стола. Блок 8 обеспечивает начальный выезд подвижного стола 20 (выезд в начальную точку сканирования) с перемещением стола по двум координатам и шаговое перемещение подвижного стола в рабочем режиме при снятии фотоответного сигнала с объекта. При построчном сканировании лазерного луча подвижный стол 20 неподвижен, при возврате луча подвижный стол совершает шаг перемещения.

Двунаправленная шина 9 устройства служит для передачи информационных, адресных и управляющих сигналов.

Блок 10 сопряжения предназначен для преобразования команд микроЭВМ в набор команд двунаправленной шины передачи адресных, информационных и управляющих сигналов устройств 9 и передачи данных микроЭВМ на общую шину устройства и обратно.

МикроЭВМ 11 предназначена для автоматизации операций контроля и обработки информации. МикроЭВМ загружает устройство информацией, программируя его на определенный режим работы. Информация поступает с двунаправленной шины 24 микроЭВМ 11 через блок 10 сопряжения на двунаправленную шину 9 устройства. МикроЭВМ 11, обращаясь к буферному запоминающему блоку 7, считывает накопленную блоком информацию и отображает ее на дисплее 26. МикроЭВМ содержит процессор 25, дисплей 26, блок 27 кадровой памяти, печатающее устройство 28.

Блок 12 осаждения ионов предназначен для осаждения ионов на контролируемые полупроводниковые пластины. Блок 12 содержит электроды 29 с иглами и источники 30 напряжения. Иглы на электродах располагаются с плотностью 0,7-1 шт/см2.

Установка регистрации поверхностных рекомбинационных дефектов при получении фотоответного изображения полупроводниковой пластины с использованием микроЭВМ работает следующим образом.

В исходном положении подвижный стол 20 расположен в крайнем левом положении, при этом держатель пластины 18, состоящий из узких уголков из диэлектрика, закрепленных на подвижном столе 20, располагаются между иглами электродов 29 блока 12 осаждения ионов. Кремниевая пластина 21 р-типа после окисления устанавливается на держатель пластины 18. Расстояние между иглами электродов 29 и пластиной 21 составляет 0,7-1,5 см.

Включая источники 30 высоковольтного напряжения, на рабочую и обратную стороны пластины 20 производится осаждение ионов. Вследствие наличия осажденных положительных ионов на окисленной рабочей поверхности кремниевой пластины 20 происходит обеднение приповерхностной области кремния основными носителями (дырками). Включается блок 2 считывания информации, что приводит к формированию непрерывного лазерного луча 14, который проходит от лазера 13, коллиматор 15, отражается от сканера 16, фокусируется фокусирующей линзой 17 и проходит через щель в электроде съема фотоответного сигнала. С помощью микроЭВМ 11 в режиме диалога производится программирование установки на нужный режим работы. Задаются режимы сканирования макроучастков на полупроводниковой пластине: печатный выезд подвижного стола 20 по координатам X и Y для вывода края пластины 21 на держателях 18 под щель в П-образном электроде 22; амплитуда и частота сканирования лазерного луча; количество точек в строке nт и количество строк nстр для считывания лазерным зондом на макроучастках, которые отображаются в одной точке дисплея 26.

Программирующая информация поступает в блок 1 управления по двунаправленной шине 24 микроЭВМ 11 через блок сопряжения и двунаправленную шину 9 передачи адресных, информационных и управляющих сигналов устройства. При этом блок 1 управления дешифрует и распределяет поступающую программирующую информацию по следующим блокам устройства: в блок 9 управления шаговыми двигателями начальный выезд по координатам X и Y, в блок 3 управления сканером-амплитуду строки и частоту сканирования, а также количество точек в строке для считывания лазерным зондом на макроучастках, в буферный запоминающий блок 7 - длину сканируемого кадра пластины по координате Y (длину считываемой зоны чтения).

После загрузки исходных данных программа переходит в режим ожидания. При окончании осаждения ионов нажатием клавиши "Ввод" производится дальнейший запуск программы. В результате формируется кодовая комбинация, дешифрируемая блоком 1 управления как команда "Старт" для устройства. Команда "Старт" разрешает работу всего устройства, т. е. разрешает блоку 8 управления шаговыми двигателями формировать управляющие сигналы для шагового двигателя; разрешает блоку 3 управления сканером формирование пилообразного напряжения для работы сканера 16, а также формирование тактовых τa и синхронизирующих τ+аиτ-а; разрешает буферному запоминающему блоку 7 производить запись и накопление информации, поступающей из блока 5 аналого-цифрового преобразователя.

При этом подвижный стол 20 автоматически выводит кремниевую пластину 21 в положение начальный выезд, когда передний край пластины располагается непосредственно под щелью П-образного электрода 21, а сфокусированный лазерный зонд, проходящий через щель с заданными параметрами (длина строки, частота), начинает сканирование по поверхности пластины 21 вблизи ее переднего края.

На фиг. 1 показано расположение кремниевой пластины 21 на держателе пластины 18, неподвижно закрепленном на подвижном столе 20 и электроде съема фотоответного сигнала П-образного типа 22 в положения начального выезда подвижного стола. Перемещение лазерного луча по строке производится сканером 16, который управляется блоком 3 управления сканером. Блок 3 управления сканером формирует пилообразное напряжение треугольной формы (Uвых) с переменной амплитудой +Uа, -Uа и переменной частотой, изменяющее амплитуду и частоту сканирования лазерного луча. Амплитуда и частота напряжения задаются с помощью загружаемых из микроЭВМ постоянных Kf и Ku. Частота выходного напряжения fвых задается путем деления некоторой исходной частоты внутреннего генератора блока 3 управления сканером на постоянную и некоторый постоянный коэффициент пересчета Kconst, т. е. fвых =  . Постоянная Ku определяет максимум и минимум выходного напряжения ±Uaвых, в пределах которых изменяется выходное напряжение с заданной частотой. Одновременно блок 3 формирует синхронизирующие сигналы τ+аиτ-а в моменты времени, когда Uвыхдостигает максимального значения, и тактовые сигналы, следующие с частотой fa =

. Постоянная Ku определяет максимум и минимум выходного напряжения ±Uaвых, в пределах которых изменяется выходное напряжение с заданной частотой. Одновременно блок 3 формирует синхронизирующие сигналы τ+аиτ-а в моменты времени, когда Uвыхдостигает максимального значения, и тактовые сигналы, следующие с частотой fa =  , определяющие моменты считывания и записи информации. Временная диаграмма формируемых управляющих электрических сигналов +Ua, -Ua, τ+а; τ-а иτa блоком 3 управления сканером показана на фиг. 2.

, определяющие моменты считывания и записи информации. Временная диаграмма формируемых управляющих электрических сигналов +Ua, -Ua, τ+а; τ-а иτa блоком 3 управления сканером показана на фиг. 2.

При перемещении лазерного луча по строке кремниевой пластины 21 генерируемый аналоговый фотоответный сигнал, снимаемый П-образным электродом 22, поступает на вход усилителя 23, а затем на вход блока 4 аналого-запоминающего устройства, который регистрирует минимальный уровень сигнала в заданной группе точек и выдает этот сигнал на блок 5 аналого-цифрового преобразователя, а затем в буферный запоминающий блок 7 при поступлении на его второй вход тактовых сигналов τa, выдаваемых блоком 3 управления сканером, количество которых соответствует числу точек (элементов изображения) на экране дисплея 26.

Временная диаграмма формирования выходного напряжения Uвых блоком 4 аналого-запоминающего устройства при поступлении фотоответного сигнала с электрода съема фотоответного сигнала 22 через усилитель 23 и емкость С на первый вход блока 4 аналого-запоминающего устройства и на второй вход тактовых импульсов τаn; τan+1τan+2, τan+3 от блока 3 управления сканером при наличии в моменты времени t1, t2 и отсутствии рекомбинационных дефектов между тактовыми импульсами τan-1иτan+2 в сканируемой строке на макроучастках показана на фиг. 3. На ней представлены следующие временные зависимости: 3-1 Uвx1 = f(t) зависимость выходного напряжения усилителя 23 от времени; 3-2 Uвx2 = f(t) зависимость напряжения после емкости С на входе блока 4 аналого-запоминающего устройства от времени; 3-3 τa = f(t) - временная зависимость тактовых импульсов на втором входе блока 4 аналого-запоминающего устройства; 3-4 Uвых = f(t) зависимость напряжения на выходе блока 4 аналого-запоминающего устройства от времени.

Как видно из фиг 3, на участке между τanиτаn+1 регистрируют два дефекта в моменты времени t1 и t2, причем активность первого дефекта выше, чем второго, на что указывает более значительное снижение Uвх1. На участке между τаn+1иτan+2 дефекты отсутствуют, так как на этом участке отсутствуют локальные снижения Uвх1, а на участке между τan+2иτan+3присутствуют также два дефекта в моменты времени t3 и t4, причем дефект в момент времени t4 более активен, чем в момент времени t3. Поскольку через емкость С проходит лишь переменное напряжение, то на выходе блока 4 аналого-запоминающего устройства поступает Uвх2 с отрицательной амплитудой напряжения в моменты времени t1, t2; t3, t4. Блок 4 аналого-запоминающего устройства в любой момент времени tо между тактовыми импульсами τan; τan+1, τan+2; τan+3 анализирует соотношение текущего и в предшествующих значениях Uвх2 автоматически регистрирует наибольшие отрицательные амплитуды, соответствующие в рассматриваемом случае наиболее развитым поверхностно-рекомбинационным дефектам и выдает их в момент прихода тактовых импульсов τan; τan+1, τan+2; τan+3 на вход блока 5 аналого-цифрового преобразователя или производит сброс накопленной устройством информации (состояние "0"), а блок 4 аналого-запоминающего устройства становится вновь готов к следующему циклу работы.

В промежутке между тактовыми импульсами τanиτan+1 блок 4 аналого-запоминающего устройства в момент времени t1 автоматически регистрирует амплитуду Uвыхt1 и поддерживает ее постоянной и выдает на вход блока 5 аналого-цифрового преобразователя несмотря на снижение Uвхв момент времени t2. В момент между тактовыми импульсами τanиτan+1отсутствуют рекомбинированные дефекты, поэтому отсутствует Uвх2 и Uвых. В промежутке между тактовыми импульсами aτan+2иτan+3 блок 4 аналого-запоминающего устройства в момент времени t3 автоматически регистрирует амплитуду Uвых t3, поддерживает ее постоянной, а в момент времени t4 - амплитуду Uвых t4, поскольку этот дефект является более активным, поддерживает его постоянным и выдает на вход блока 5 аналого-цифрового преобразователя.

Буферный запоминающий блок 7 принимает от блока 6 преобразования координат адресную информацию координат лазерного луча, сканирующего по строке путем перевода блока 7 в исходное состояние (состояние "0") с приходом синхронизирующего сигнала τ+а и при поступлении на его вход тактовых импульсов τа ведет их подсчет, в результате чего на выходе блока 6 преобразования координат формируется цифровой код координаты положения луча, который подается на буферный запоминающий блок 7. В соответствии с ним происходит распределение поступающей информации из блока 5 аналого-цифpового пpеобpазователя в соответствующие ячейки массива буферного запоминающего блока 7. Происходит запись информации по строке в блоке 7. После завершения сканирования по строке от буферного запоминающего блока 7 в блок 8 управления шаговыми двигателями поступает сигнал о разрешении перемещения подвижного стола 20 на заданный шаг.

При сканировании последующей или последующих строк в заданной группе строк nстр поступающая в буферный запоминающий блок 7 информация считывается при поступлении тактовых импульсов τа и замещает записанную информацию в соответствующих ячейках блока 7 при сканировании предыдущей или предыдущих строк, если уровень поступающего сигнала является ниже записанного, после завершения сканирования заданной группы строк nстрбуферный запоминающий блок 7 выдает сигнал "Прерывание" в микроЭВМ 11 о готовности выдать накопленную информацию. При этом микроЭВМ 11, обращаясь к буферному запоминающему блоку 7 считывает накопленную блоком информацию при сканировании пластины по нескольким строкам и отображает ее на дисплее.

Аналогичным образом происходит последовательное сканирование пластины, взаимодействие блоков устройства и отображение на дисплее ЭВМ фотоответного "упакованного" изображения всей пластины. По завершении сканирования пластины программа формирует кодовую комбинацию, дешифруемую блоком управления как команда "Сброс 1" для устройства, по которой в устройстве подвижный стол 20 автоматически выводит кремниевую пластину 21 в подложке "Начальный выезд".

Полученное фотоответное изображение кремниевой пластины 21 на цветном экране дисплея 26 анализируется. На цветном экране дисплея 26 регистрируемые рекомбинационные дефекты отображаются изменением градаций цветности в точках дисплея, причем уровню или интенсивности фотоответных сигналов отвечают заданные градации цветности программным обеспечением. В случае потребности фотоответное изображение распечатывается на печатающем устройстве 27 или записывается в устройство кадровой памяти 28 микроЭВМ 11.

Если при анализе фотоответного изображения возникает необходимость более подробного при повышенном увеличении изучения фрагмента (области) или фрагментов на кремниевой пластины 21, то с помощью маркера автоматически определяются координаты одной или нескольких областей. В режиме диалога производится перепрограммирование устройства с помощью микроЭВМ 11 для чтения первого заданного участка. При этом уменьшаются величины nт и nстр вплоть до nт = nстр = 1. Далее функциональная работа всего устройства и отображение информации с регистрацией фотоответного сигнала от наиболее развитых дефектов на заданной области пластины производятся как в вышеописанном случае при фотоответном контроле всей полупроводниковой пластины. После завершения сканирования и отображения фотоответного изображения первого фрагмента вновь формируется кодовая комбинация, дешифрируемая блоком 1 управления как команда "Сброс 1" для устройства, и подвижный стол 20 автоматически выводит кремниевую пластину 21 в положение "Начальный выезд". Производится перепрограммирование устройства с помощью микроЭВМ 11 для второго фрагмента и его контроль. После завершения фотоответного контроля последнего заданного фрагмента и возврата кремниевой пластины 21 в положение "Начальный выезд" с помощью микроЭВМ 11 задается команда "Сброс 2" для устройства, по которой подвижный стол 20 автоматически перемещается в крайнее левое положение в зону выгрузки пластины 21 и загрузки новой полупроводниковой пластины для контроля.

Устройство регистрации рекомбинационных дефектов при получении фотоответного изображения полупроводниковой пластины дополнительно содержит камеру осаждения ионов 12 с электродами 30, электрод съема фотоответного сигнала П-образного типа, расположенный над полупроводниковой пластиной 21, усилитель фотоответного сигнала 23, вход которого соединен с электродом съема фотоответного сигнала 22, блок 3 управления сканером, в котором первый вход соединен с двунаправленной шиной устройства 9, второй вход - с блоком 1 управления устройства, к первому выходу его подключен сканер 16, а к второму выходу - блок 6 преобразования координат, и блок 4 аналого-запоминающего устройства, первый вход которого соединен с выходом усилителя фотоответного сигнала 22, а второй вход - с третьим выходом блока 3 управления сканером, а выход - с блоком 5 аналогово-цифрового преобразователя, который соединен с третьим входом блока памяти.

Пример конкретной реализации.

Заявленный способ был реализован в устройстве регистрации рекомбинационных дефектов при получении фотоответного изображения полупроводниковой пластины с использованием микроЭВМ 1030-16, с лазером ЛГ-52-1 с электромагнитным сканером гальванометрического типа. В качестве объектива в устройстве использована фокусирующая линза диаметром 210 мм и фокусным расстоянием 180 мм. Электронные блоки разработки выполнены на платах типа К. 12.

В целях разделения дефектов по уровням их интенсивности микроЭВМ оснащаясь цветным дисплеем, однако, если в состав микроЭВМ включен дисплей для черно-белого отображения символьной или графической информации, то он дорабатывается в соответствии с руководством к микроЭВМ для превращения его в цветной монитор, поддерживающий четыре или шесть цветовых оттенков.

Технические характеристики разработанного устройства: диаметр сфокусированного лазерного зонда 10 мкм; длина волны лазерного зонда 632,8 мм; модность лазерного излучения 8,0 аВт.

В устройстве программно обеспечиваются: длина сканирующей строки 5-100 мм, с шагом 5 мм; частота развертки строки 1,0-300 Гц с шагом 50 Гц, шаг подвижного стола 10-50 мкм с шагом 10 мкм; количество точек в строке для считывания на макроучастке nт 1-100; количество строк в кадре для считывания на макроучастке nстр 1-100; перемещение подвижного стола 300 х 300 мм. Ширина щели вилкообразного электрода - 150 мкм, ширина каждого ответвления вдоль щели - 500 мкм; расстояние между вилкообразным электродом и поверхностью пластины - 100 мкм.

Устройство регистрации поверхностных рекомбинационных дефектов при получении фотоответного изображения полупроводниковой пластины содержит для контроля кремниевых пластин р-типа неинвертирующий усилитель 23 тока. При этом автоматическая регистрация наиболее интенсивных рекомбинационных дефектов на макроучастках производится в соответствии с временной диаграммой на фиг. 3. При контроле кремниевых пластин n-типа устройство содержит инвертирующий усилитель тока. В этом случае временная диаграмма также отвечает фиг. 3.

Контроль производится в устройстве регистрации дефектов при получении и фотоответного изображения полупроводниковой пластины с использованием микроЭВМ, в котором диаметр сфокусированного лазерного зонда составляет 10 мкм, длина волны лазерного зонда λ = 632,8 мм, число точек (элементов изображения) экрана дисплея (380 х 200). После подготовки окисленной кремниевой пластины р-типа типа КДБ-10 диаметром 100 мм и создания на ее поверхности изгиба зон путем осаждения на нее ионов задаются следующие режимы контроля: длина сканируемой строки лазерным зондом по объекту (по координате Y) Lт = 100 мм; длина перемещения стола для наблюдения объекта (по координатам) Lстр = 100 мм, частота сканирования лазерного луча f = 200 Гц; шаг перемещения лазерного зонда по строке tт = 10 мкм; шаг перемещения полупроводниковой пластины tстр = 10 мкм; плотность сканируемых строк на пластине 103шт/см; количество точек, считанных лазерным зондом в строке образца, которые отображаются в одной точке дисплея nт =  =

=  = 50; количество строк, считанных лазерным зондом с образца, которые отображаются в одной строке дисплея, nстр =

= 50; количество строк, считанных лазерным зондом с образца, которые отображаются в одной строке дисплея, nстр =  =

=  = 50. При расчете nт и nстр используется mт= mстр = 200, число точек (элементов изображения) по вертикальной линии дисплея для отображения фотоответного изображения кремниевой пластины на экране кругом диаметром из 200 точек.

= 50. При расчете nт и nстр используется mт= mстр = 200, число точек (элементов изображения) по вертикальной линии дисплея для отображения фотоответного изображения кремниевой пластины на экране кругом диаметром из 200 точек.

Производят поточечное дискретное сканирование оптическим зондом по строке, регистрируют фотоответные сигналы при сканировании макроучастков и выбирают из них фотоответные сигналы наименьшей величины и отображают их в соответствующих точках экрана дисплея микроЭВМ, получая фотоответное изображение пластины с выявленными дефектами. Изображение вводят в устройство кадровой памяти микроЭВМ.

При анализе фотовольтатического изображения выявлены 7 развитых дефектов (N1-N7) на контролируемой пластине.

При этом каждая точка (элемент изображения) на экране дисплея отображает информацию о наличии наиболее интенсивных дефектов на квадратном участке макроучастка пластины со стороной А = 500 мкм (а = 100 мм: 200 = 0,5 мм), который сканируется лазерным лучом с шагом 10 мкм. Время получения фотоответного изображения пластины составляет 50 с. Заданные градации цветности отвечают уровню или интенсивности фотоответного сигнала.

С целью получения фотоответного изображения пластины при снижении плотности строк, сканируемых по строке, или увеличении шага перемещения пластины производится контроль той же пластины в следующем порядке.

Задавались те же режимы, только шаг перемещения полупроводниковой пластины tстр = 50 мкм, плотность сканируемых строк на пластине 2˙ 102шт/см, количество строк, считанных лазерным зондом с образца, которые отображаются в одной строке дисплея, nстр = 10. На полученном фотоответном изображении выявлены только два развитых дефекта (N3, N7).

С целью получения фотоответного изображения пластины и регистрации в ней дефектов при снижении частоты сканирования лазерным зондом задавались те же режимы, как и в первом случае, только частота сканирования лазерным зондом fск = 100 Гц. При анализе фотоответного изображения по изменению градации цветности точек дисплея на пластине 12 развитых дефектов (N1, N7) и новые 5 дефектов (N8-12). Время получения фотоответного изображения пластины составляет 100 с.

С целью получения фотоответного изображения пластины и регистрации в ней дефектов при дальнейшем снижении частоты сканирования лазерным зондом задавались те же режимы, как и в первом случае, только частота сканирования лазерным зондом fск = 100 Гц. При анализе фотоответного изображения по изменению градации цветности точек дисплея на пластине выявлен 21 развитый дефект (N1, N7, N8-N12, как в предыдущих случаях) и новые 9 дефектов (N13-21). Время получения фотоответного изображения составляет 16 мин. 40 с.

С целью определения минимальных размеров дефектов, регистрируемых в вышеописанных примерах, производилось поочередное их наблюдение при больших увеличениях. Для этого с помощью маркера определялись координаты этих дефектов, задавались координаты выезда стола по координатам X и Y, обеспечивающие сканирование по различным участкам с дефектами и следующие режимы контроля: Lт = 5,0 мм; Lстр = 2 мм; f = 10 Гц; tт = 10 мкм; tстр = 10 мкм. Плотность сканируемых строк на пластине 1 х 10 3шт/см на пластине

nт =  =

=  = 1,31 задается nт = 2;

= 1,31 задается nт = 2;

nстр =  =

=  = 1.

= 1.

Как видно, выбран режим, в котором фотоответный сигнал от каждой дискретной точки отображается в каждой точке дисплея. При расчетах используются mт = 380 и mстр = 200 - максимальное число точек (элементов изображения) по горизонтальной и вертикальной строкам дисплея с целью получения наибольшего увеличения участка. При этом сканируемый контрольный участок увеличен по горизонтали в 38 раз по сравнению с вышеописанными примерами, а каждая точка (элемент) изображения на экране дисплея отображает информацию о наличии наиболее развитых дефектов на участке пластины со сторонами 13 х 10 мкм.

На полученных изображениях участков на экране дисплея определялись размеры дефектов путем определения количества рядом-стоящих точек (элементов изображения) с изменением градации цветности на экране дисплея. Результаты контроля дефектов с минимальными размерами следующие: пример N1, дефекты N1, N4 ≈30 мкм; пример N2 - дефекты N3 ≈50; пример N3-дефекты N9, N12 ≈20 мкм; пример N4-дефекты N5, N21 ≈10 мкм.

Анализ регистрации рекомбинационных дефектов в кремниевой пластине показывает, что на разрешенную способность их выявления значительное влияние оказывает снижение частоты сканирования лазерного зонда, поскольку при снижении частоты с 200 до 10 Гц разрешающая способность возросла в 3 раза (с 30 до 10 мкм), и увеличение плотности сканируемых строк на пластине, поскольку при повышении плотности сканируемых строк с величины 2˙ 102 шт/см до 1 ˙103 шт/см разрешающая способность возросла с 50 - до 30 мкм. Для повышения разрешающей способности устройства необходимо частоту сканируемого лазерного зонда выбирать в зависимости от диаметра лазерного зонда, параметров контролируемой пластины (ее диаметра) и регистрирующего тракта (входного сопротивления усилителя) и повышать плотность сканируемых строк на пластине.

Разработанное устройство позволяет отображать на экране дисплея микроЭВМ фотоответное изображение пластин всех диаметров при высокой плотности сканируемых строк > 1˙ 104 шт/см, так как в нем информация в каждой точке дисплея отображается с целого макро- участка пластины. При этом в устройстве при сканировании каждого участка выбирается фотоответный сигнал от наиболее развитого дефекта, т. е. сигнал наименьшей величины, который и отображается в точке дисплея.

Повысить помехоустойчивость устройства регистрации поверхностных рекомбинационных дефектов при получении фотовольтатического изображения полупроводниковой пластины позволяет прерывание лазерного луча на частоте 10-50 MГц с помощью модулятора, устанавливаемого после лазера. При этом в качестве усилителя фотоответного сигнала используется высокочастотный усилитель, настроенный на частоту прерывания лазерного луча, а после усилителя производится детектирование высокочастотного сигнала с выделением низкочастотного сигнала.

Использование предлагаемого способа и конструкции устройства для регистрации поверхностных рекомбинационных дефектов при получении фотовольтаического изображения полупроводниковой пластины позволяет по сравнению с существующим, повысить разрешающую способность при выявлении поверхностных рекомбинационных дефектов. Так, в приведенных примерах в заявке при использовании лазерного зонда диаметром 10 мкм, сканирующего с шагом 10 мкм, разрешающая способность способа составляет ≈10 мкм, что в 5 раз превышает разрешающую способность устройства по прототипу. Способ обеспечивает возможность достижения еще более высоких показателей в разрешающей способности. Так, при использовании лазерных зондов и шага сканирования меньших размеров - 1-5 мкм разрешающая способность будет составлять 1-5 мкм.

Значительно упрощается контроль полупроводниковых пластин в условиях серийного производства СБИС за счет того, что регистрируются наиболее интенсивные поверхностные рекомбинационные дефекты на макроучастках пластины, что облегчает их количественный подсчет и определение распределения, принятие решения о качестве пластин и дальнейшем их прохождении.

Повышается производительность регистрации рекомбинационных дефектов при получении фотоответного изображения полупроводникой пластины. Повышение производительности достигается за счет того, что способ и устройство обеспечивают возможность отображения всей пластины независимо от ее размера и независимо от повышения разрешающей способности на экране дисплея микроЭВМ. Так, при использовании зонда диаметром 10 мкм с шагом 10 мкм в приведенных примерах отображается вся пластина диаметром 100 мм. При использовании способа по прототипу, когда каждая строка по образцу отражается в строке на экране дисплея, и при использовании диаметра зонда и шага сканирования по 10 мкм можно было бы проконтролировать при однократном сканировании только участок (512 х 480) точек или (512 х 480 мкм), т. е. для того, чтобы получить фотоответное изображение всей пластины диаметром 100 мм, пришлось бы произвести раздельный контроль ≈320 участков, т. е. повышается производительность заявляемого способа и устройства в 320 раз. При использовании устройства по прототипу с ЭЛТ с разрешением 2000 строк и сохранении диаметра зонда и шага сканирования по 10 мкм возможно было бы отображать лишь участок размером 2000 х 10 мкм, т. е. на отображение всей пластины потребовалось бы произвести раздельный контроль 20 участков. Таким образом производительность предлагаемого способа и устройства по сравнению с прототипом повышается в 20 раз с учетом перемещения пластины и ее обследования. При использовании ЭЛТ с разрешением 4000 строк возможно было бы отображение участка размером 40 х 40 мм и раздельный контроль 5 участков, т. е. производительность предлагаемого способа и устройства по сравнению с прототипом повышается в 5 раз с учетом перемещения пластины и ее обследования.

При дальнейшем повышении разрешающей способности до 5 мкм и 1 мкм производительность предлагаемого способа и устройства контроля повысится в 100 раз и более раз.

Обеспечивается возможность получения фотовольтатического изображения и контроля полупроводниковых пластин большого диаметра вплоть до 200 мм при сохранении высокого разрешения. Так, если в предлагаемом способе и устройстве это достигается только за счет повышения плотности упаковки информации по точкам в строке и по строкам в кадре (возрастания nт и nстр), т. е. за счет незначительного увеличения макроучастков, то в способе и устройстве по прототипу необходимо производить давление пластины на участки и раздельное их сканирование.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сканирующий лазерный микроскоп | 1982 |

|

SU1074239A1 |

| Устройство для контроля полупроводниковых структур по фотоответу | 1982 |

|

SU1027653A1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ В РАСТРОВОМ ОПТИЧЕСКОМ МИКРОСКОПЕ | 1991 |

|

RU2018164C1 |

| Система импульсной лазерной локации | 2015 |

|

RU2612874C1 |

| Система импульсной лазерной локации | 2017 |

|

RU2660390C1 |

| Способ автоматического контроля дефектов поверхности деталей и изделий | 1990 |

|

SU1782314A3 |

| СИСТЕМА ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ЛОКАЦИИ | 2019 |

|

RU2717362C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ ТОПОГРАФИИ ПОВЕРХНОСТИ ОБЪЕКТА | 2009 |

|

RU2419089C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПРОСТРАНСТВЕННОГО РАСПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ВОСПРИИМЧИВОСТИ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ В СОСТАВЕ СОЛНЕЧНЫХ БАТАРЕЙ К ОПТИЧЕСКОМУ ИЗЛУЧЕНИЮ | 2013 |

|

RU2565331C2 |

| СИСТЕМА ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ЛОКАЦИИ | 2013 |

|

RU2528109C1 |

Использование: изобретение относится к технологии полупроводниковых приборов и микросхем, а именно к контролю поверхностных рекомбинационных дефектов окисленных полупроводниковых пластин больших площадей. Сущность изобретения: для повышения разрешающей способности и чувствительности измерений осуществляют поточечное дискретное сканирование пластины лазерным зондом диаметром ≅ 15 мм макроучастков пластины, измеряют фотоэлектрические сигналы, соответствующие наиболее интенсивным электрически активным дефектам и имеющим наименьшее значение, а на экране дисплея формируют изображение этих дефектов. Чисто точек в строке и число строк в каждом микроучастке выбирают в соответствении с шагом сканирования и разрешающей способности дисплея. Устройство для осуществления способа дополнительно содержит камеру осаждения ионов, электрод съема фотоэлектрического сигнала и усилитель этих сигналов, а также блок управления сканером и дисплей. 2 с. п. ф-лы, 3 ил.

nт =  и nстр =

и nстр =  ,

,

Lт - длина сканируемой строки лазерным зондом по полупроводниковой пластине по координате X, мм;

Lстр - ширина сканируемого кадра лазерным зондом по полупроводниковой пластине по координате Y, мм;

tт - шаг перемещения лазерного зонда по строке по координате X, мм;

tстр - шаг перемещения полупроводниковой пластины по кадру по координате Y, мм;

mт - разрешающая способность экрана дисплея по горизонтальной строке;

mстр - разрешающая способность экрана дисплея по вертикальной строке,

на каждом макроучастке регистрируют только наименьшие из измеряемых фотоэлектрических сигналов, соответствующих наиболее интенсивным электрически активным дефектам, а на экране дисплея формируют изображение зарегистрированными сигналами.

Авторы

Даты

1994-05-30—Публикация

1991-04-29—Подача