Изобретение относится к СВЧ-средствам электрической обработки различных сыпучих продуктов с гранулированных материалов, может применяться на предприятиях, перерабатывающих сельскохозяйственную продукцию, и в различных машиностроительных и приборостроительных отраслях народного хозяйства.

Известна установка для сушки сыпучих материалов, содержащая вертикальный рабочий канал для перемещения высушиваемого материала от загрузочного устройства к разгрузочному и примыкающие к каналу камеры волноводы, симметрично расположенные относительно рабочего канала, образующие с ним в сечении Н-образную форму и отделенные от него диэлектрическими пластинами. Камеры подключены при помощи коаксиального фидера к СВЧ-генератору.

Влажный порошкообразный агломерат поступает в бункер, а затем в рабочий канал. При помощи вентилятора создается мощный воздушный поток, который разрыхляет влажную массу, вследствие чего агломерат легко переносится воздушным потоком через рабочий канал. При этом СВЧ-поле сосредоточивается преимущественно между выступами, образующими Н-образный волновод, и обеспечивает нагрев обрабатываемого материала.

Высушенный материал оседает на дно приемного бункера, а воздух выходит через отверстия, выполненные в его верхней части. Из бункера материал поступает к разгрузочному устройству.

Однако поскольку осуществляется сильный продув камеры нагрева сверху вниз, то частицы нагреваемого материала с огромной скоростью устремляются вниз. Поэтому время взаимодействия их с СВЧ-полем будет слишком мало для осуществления сушки. Взрывной же характер сушки нежелателен даже для железорудного агломерата (продукта). Возникает опасность и для магнетрона. Воздушно-газовый поток вместе с продуктом устремляется вниз и в бункер, происходит охлаждение и конденсирование влаги на частицах.

В случае заполнения продуктом рабочего канала окажется невозможной продувка, так как единственный выход влажного воздуха расположен ниже продукта, т. е. в нижнем конце камеры нагрева. Влажный воздух высокой температуры, если не приведет при этом к разрушению камеры, то устремится к загрузочному (входному) бункеру и исключит возможность ввода в нее нагреваемого материала.

Данное устройство не может использоваться для сушки зерновых крупяных культур, поскольку процесс сушки осуществляется при невысоких температурах порядка 50-65oC в течение продолжительного времени, т. е. за 3. . . 10 мин при непрерывном и достаточно интенсивном отборе влаги путем продува и откачки его.

Это устройство тем более не пригодно для осуществления тонкой (окончательной перед литьем) сушки большого ряда гранулированных термопластов и других материалов, которые наряду с зерном требуют мягких режимов, но значительно большей продолжительности термообработки, от чего зависит механическая прочность изделий, получаемых из них, и товарный вид изделий.

Цель изобретения - разработка установки, обеспечивающей высокую производительность и высокое качество термообработки различных сыпучих материалов.

Это достигается тем, что установка для СВЧ-термообработки сыпучих продуктов (зерно и крупы), а также гранулированных диэлектрических материалов, преимущественно полимерных и сополимерных, содержит две-три вертикальных камеры нагрева, соединенных через промежуточные бункеры с индивидуальной системой продува. Каждая камера нагрева содержит вытяжной вентилятор, цилиндрический сетчатый (перфорированный) продуктопровод, выполненный из диэлектрика и размещенный внутри камеры вдоль осевой линии, несколько генераторных блоков, присоединенных к окнам связи, расположенным на двух взаимно перпендикулярных стенках в шахматном порядке с взаимно перпендикулярной поляризацией, т. е. прямоугольные окна одного ряда перпендикулярны окнам другого.

Защитные кожухи генераторных блоков содержат по два окна, расположенных на противоположных стенках, один из которых присоединены к вытяжному воздуховоду, общему для каждого ряда, которые в свою очередь присоединены при помощи центробежных вентиляторов один к входному бункеру, другой - к выходному. Каждый бункер присоединен к камере нагрева через заградительный фильтр, а внутри содержит элементы рассеивателя воздушного потока. К выходному каналу выходного бункера присоединен регулирующий скорость потока нагреваемого продукта ротационный клапан.

Производительность и качество термообработки значительно возрастает, когда несколько установок со всеми входящими элементами смонтированы на общем горизонтальном основании в один-два ряда, а выходной канал выходного бункера каждой предыдущей установки соединен с входным бункером каждой последующей установки при помощи трубопровода (шланга) с пневмотранспортером и образуют последовательную линию термообработки.

При термообработке зерна и круп с невысоким содержанием избытка влаги ускорение процесса достигается тем, что несколько СВЧ-установок, смонтированных на общем основании в один-два и более рядов, содержат общий бункер-питатель, соединенный с входными бункерами всех установок при помощи трубопроводов, а выходные каналы выходных бункеров - через регулирующие ротационные клапаны с одним-двумя общими транспортерами.

Рассеиватели воздушных потоков во входном, промежуточном и выходном бункерах содержат два концентрично установленных конических кольца разных диаметров, в центре нижней части бункера установлен воздуховод грибковой формы, при этом коническое кольцо меньшего диаметра установлено над кольцом большего диаметра, а воздух вводится при помощи кольцевого воздуховода, укрепленного на основании бункера.

Генераторный блок смонтирован на отрезке заглушенного с одного конца волновода, выполняющего роль вывода СВЧ-энергии, на широкой стенке которого укреплен монтажный фланец, на котором укреплен магнетрон, накальный трансформатор, защитный кожух с штепсельным разъемами и двумя окнами.

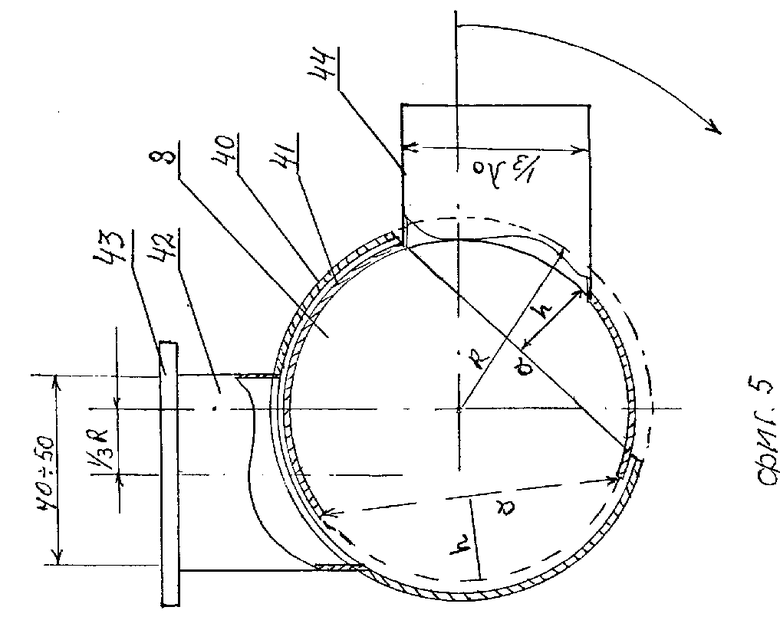

Ротационный клапан, регулирующий поток продукта, выполнен из двух металлических стаканов, вставленных один в другой плоскими донышками наружу и срезанных по образующей так, что отношение хорды а к стрелке h для наружного стакана равно а/h = 3,25. . . 3,8, а для внутреннего - а/h = = 2,85. . . 3,2, на цилиндрических поверхностях вырезаны отверстия для присоединения входного патрубка с фланцем, смещенного относительно осевой линии на величину 1/3. . . 1/2R на наружном цилиндре и выходного патрубка на внутреннем цилиндре диаметром не более 1/2 R, чтобы исключить возможность утечки СВЧ-энергии при незагруженной продуктом камеры нагрева.

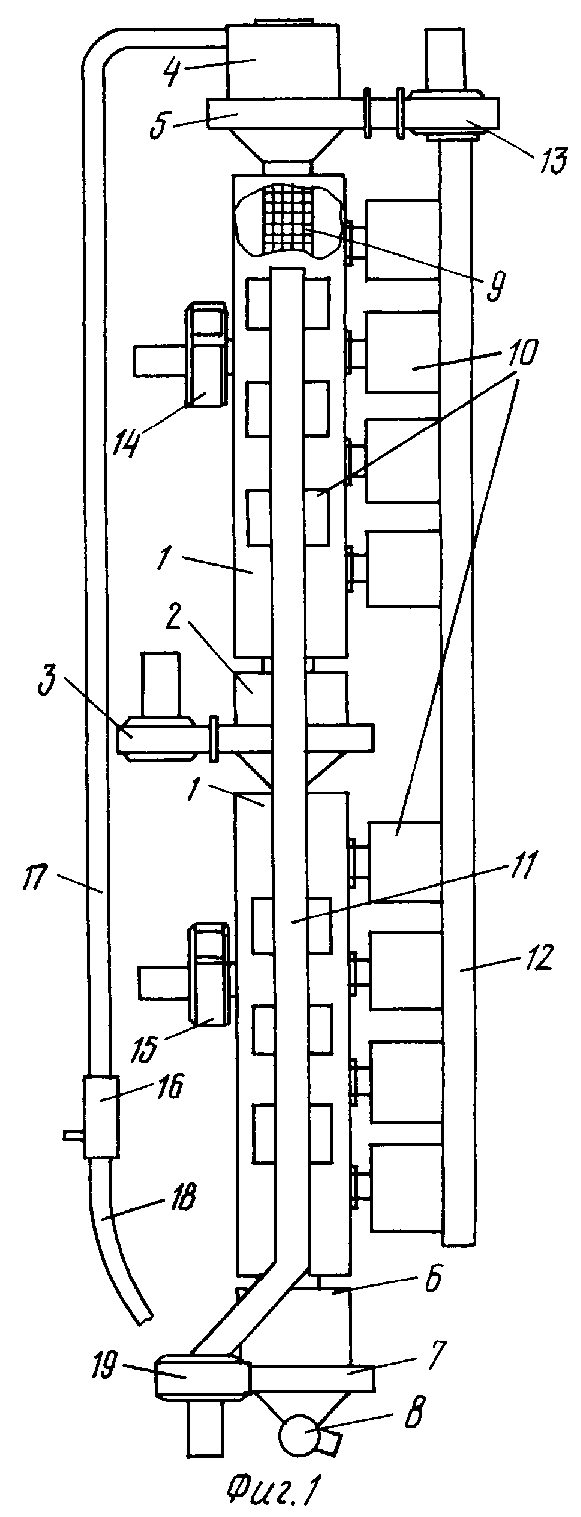

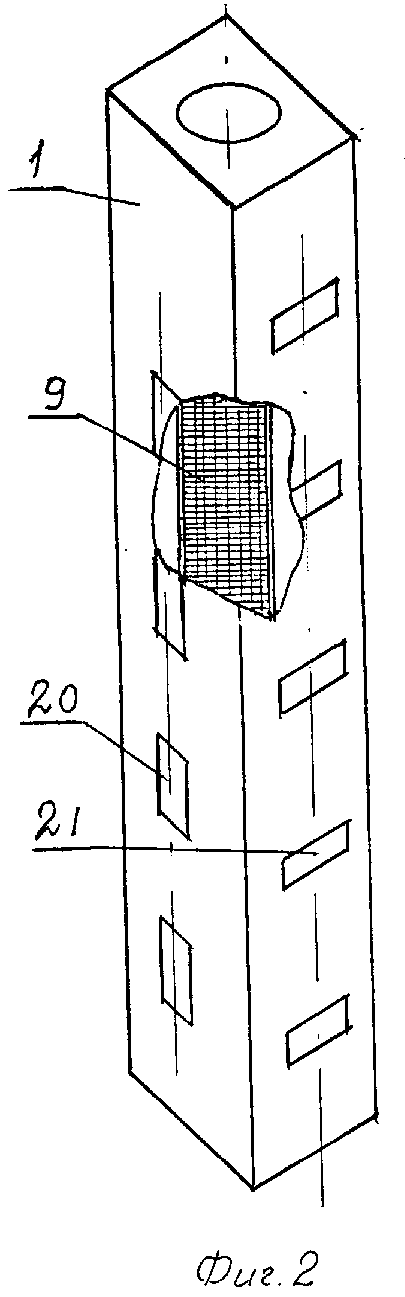

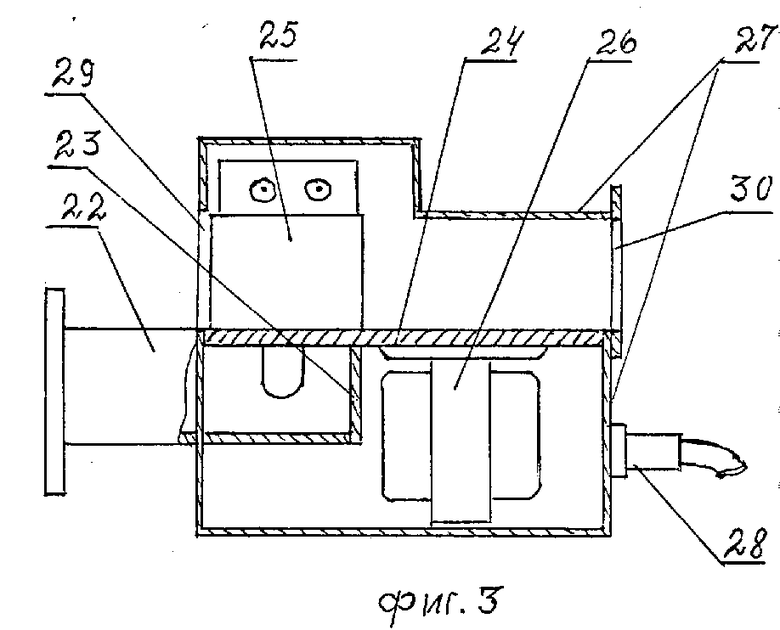

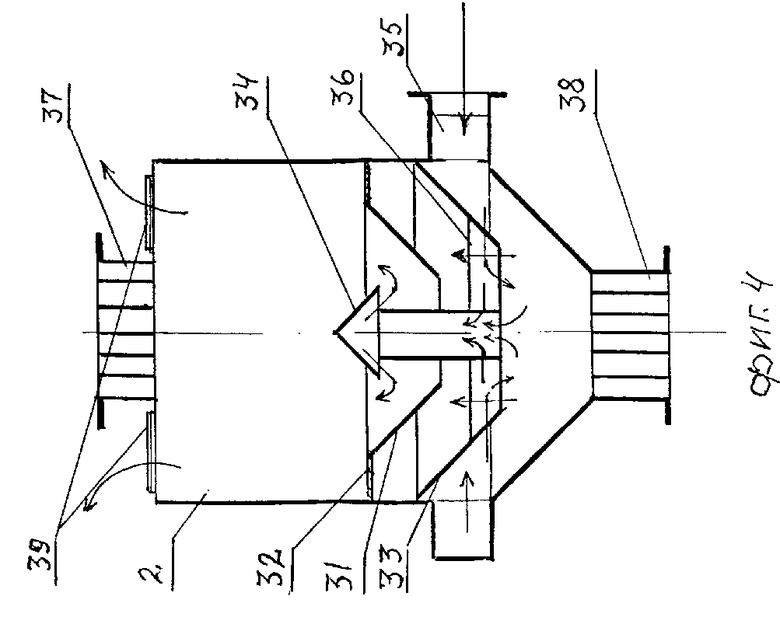

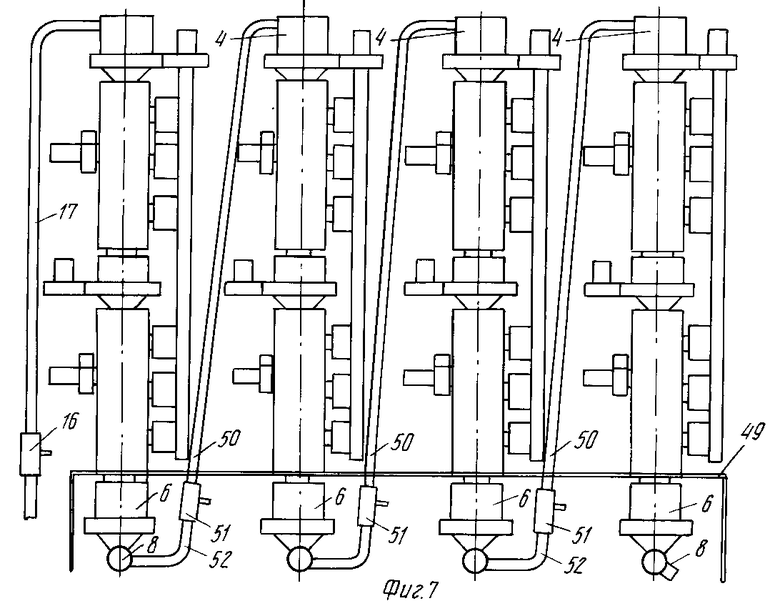

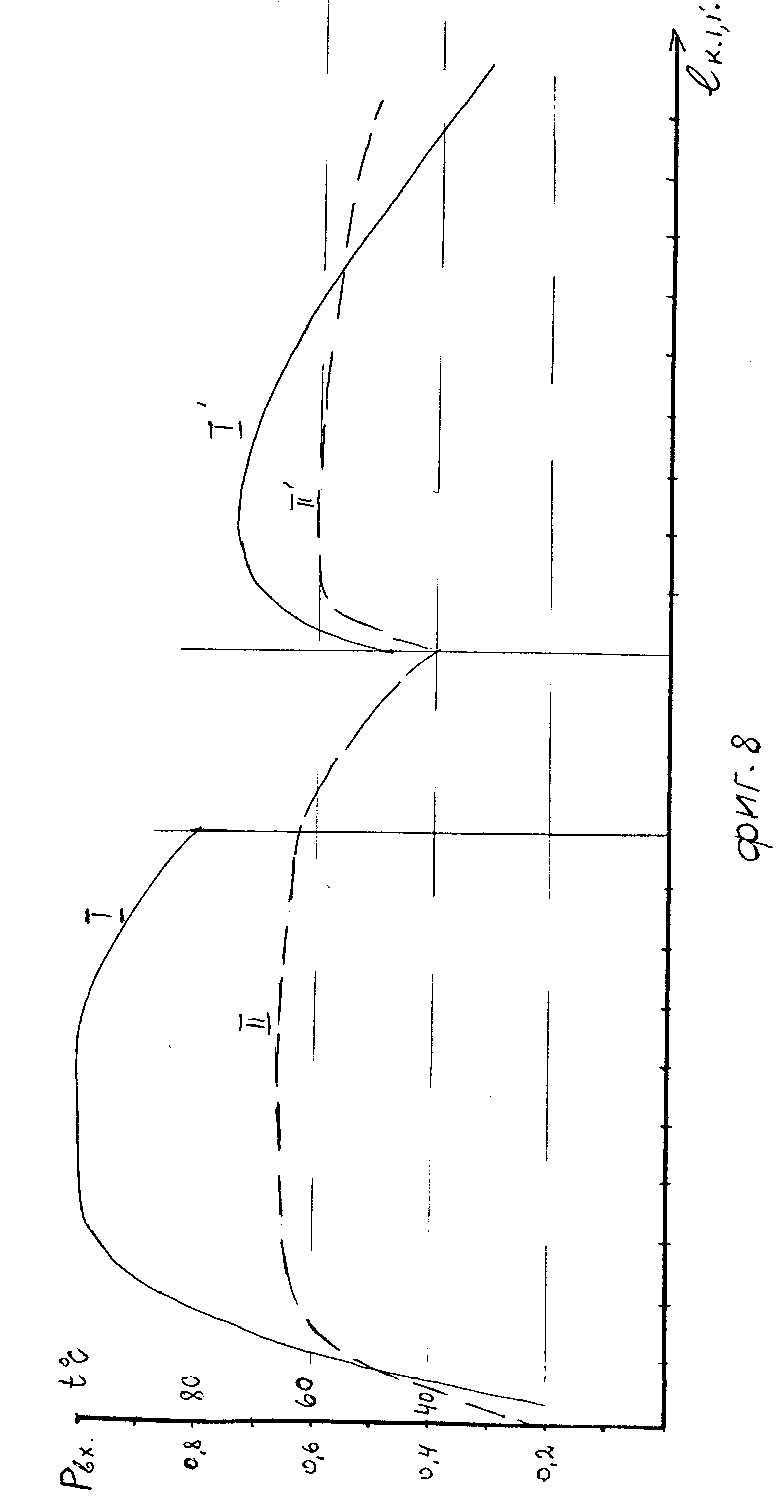

На фиг. 1 схематически представлена установка для СВЧ-термообработки сыпучих продуктов и гранулированных материалов, общий вид; на фиг. 2 показано расположение окон связи на корпусе камеры нагрева; на фиг. 3 - блок СВЧ-генератора, общий вид; на фиг. 4 - устройство промежуточного бункера с элементами рассеивателя воздушного потока; на фиг. 5 - регулирующий ротационный клапан, разрез; на фиг. 6 - параллельный ряд (по продукту) СВЧ-установок, общий вид; на фиг. 7 - комплекс последовательно соединенных (по обрабатываемому продукту) СВЧ-установок, общий вид; на фиг. 8 - график режима нагрева и температуры продукта.

Установка для СВЧ-термообработки сыпучих продуктов и гранулированных материалов состоит из двух вертикальных прямоугольных камер нагрева 1 и 1' , соединенных соосно через промежуточный бункер 2 с индивидуальным приточным центробежным вентилятором 3, входного бункера 4 с кольцевым воздуховодом 5, выходного бункера 6 с кольцевым воздуховодом 7 и регулирующим ротационным клапаном 8, цилиндрического сетчатого (перфорированного) продуктопровода 9, генераторных блоков 10, вытяжных воздуховодов 11 и 12, центробежного вентилятора 13, вытяжных центробежных вентиляторов 14 и 15, пневмотранспортера 16 с продуктопроводами 17 и 18, центробежного вентилятора 19. Окна связи камер нагрева 1 расположены на двух взаимно перпендикулярных стенках (см. на фиг. 2) в шахматном порядке. При этом окна одного ряда 20 перпендикулярны окнам связи 21 другого ряда, что исключает их взаимную связь и, следовательно, обеспечивает согласование и одновременно позволяет получить равномерное поле в сечении камеры (круговое).

Генераторные блоки 10 смонтированы (см фиг. 3) на отрезке волновода 22, заглушенного с одного конца 23. На широкой стенке волновода 22 укреплен монтажный фланец 24, а на нем укреплен магнетрон 25, накальный трансформатор 26, защитный кожух 27, разъем 28. Для охлаждения магнетрона 25 в защитном кожухе 27 сделаны два окна 29 и 30. К окну 30 присоединяется вытяжной воздуховод 11 (12), общий для целого ряда генераторных блоков 10. Поскольку КПД магнетронов обычно не превышает 60% , то они достаточно сильно нагреваются и нуждаются в охлаждении. В данном случае используется воздушное охлаждение. Воздух всасывается через окно 29, обдувает радиатор магнетрона 25 и поступает в вытяжной воздуховод 11 (12). Воздуховод 11 связан с центробежным вентилятором 19, при помощи которого нагретый воздух вводится в кольцевой воздуховод 7 и далее в выходной бункер 6. Воздуховод 12 связан с центробежным вентилятором 13, при помощи которого нагретый воздух вводится в кольцевой воздуховод 5 и далее во входной бункер 4 для предварительного нагрева обрабатываемого продукта.

Промежуточный бункер 2 имеет вид, показанный на фиг. 4. Он имеет цилиндрическую форму. Внутри бункера размещен рассеиватель воздушного потока, состоящий из конусного кольца 31, укрепленного при помощи штырей 32, под которым установлено конусное кольцо 33, имеющее максимальный диаметр, равный внутреннему диаметру цилиндра бункера 2. На осевой линии установлен воздуховод грибковой формы 34, в который может заходить воздух только снизу, поступающий от кольцевого воздуховода 35 через патрубки 36 и частично через обрабатываемый продукт. Рассеиватель воздушного потока 2 формирует и поток обрабатываемого продукта таким образом, чтобы он полностью продувался подогретым либо охлаждающим воздухом. Чтобы исключить возможность утечки или перекачивания СВЧ-энергии из одной камеры нагрева в другую, промежуточный бункер снабжен двумя заграждающими фильтрами: сверху фильтром 37 и снизу фильтром 38, которые выполнены в виде трубчатых решеток. Отработанный воздух имеет выходы в верхней стенке бункера через окна 39, закрытые металлической сеткой. Входной бункер отличается от промежуточного только тем, что содержит один заградительный фильтр, укрепленный на нижней горловине, а выходной - сверху, которым соединяется с нижней секцией камеры нагрева 1. К выходному каналу выходного бункера присоединен регулирующий ротационный клапан 8, позволяющий отрегулировать поток обрабатываемого продукта (расход) в соответствии с его диэлектрическими параметрами и технологическим режимом термообработки. Он состоит (см. фиг. 5) из наружного стакана 40, внутреннего стакана 41, входного патрубка 42, с присоединительным фланцем 43 и выходного патрубка 44. Стаканы 40 и 41 срезаны по образующей так, что отношение хорды а к стрелке h для наружного - а/h = 3,25. . . 3,8, а для внутреннего - а/h = 2,35. . . 3,2. Первое соответствует центральному углу 110. . . 128o, а второе - центральному углу 128. . . 140o. Если выйти из этих пределов, то может образоваться зазор между границами срезов наружного и внутреннего стаканов либо будет сильно перекрываться канал входного клапана. Указанные соотношения будут соответствовать любым соответствующим диаметрам цилиндрического корпуса ротационного клапана. Донышки с наружной стороны образуют замкнутый объем, в котором имеется вход через патрубок 42 и выход через патрубок 44. Входной патрубок укреплен со смещением в противоположную от выходного патрубка сторону на величину, равную 1/3R, где R - радиус кривизны наружного цилиндра. Когда выходной патрубок 44 перпендикулярен входному патрубку 42, внутренний цилиндр своим срезом примерно на 3/4 перекрывает входное отверстие входного патрубка. При этом внутренний объем, включая выходной патрубок, заполняется продуктом примерно на половину и практически не имеет выхода. При повороте патрубка 44 (как указано стрелкой) больше приоткрывается канал патрубка 42, изменяется угол наклона и продукт начинает высыпаться, причем чем больше угол между входным и выходным патрубками, тем интенсивней поток. Если на донышко наружного стакана нанести шкалу, а на выходном патрубке сделать риску, то можно проградуировать поток продукта.

Для ускорения процесса термообработки продукта - значительного повышения производительности - несколько установок для СВЧ-термообработки со всеми входящими узлами и элементами монтируются в один-два ряда и более на общем основании 45. На фиг. 6 представлена упрощенная схема одного ряда установок. Он содержит общий бункер-питатель 46, соединенный трубопроводами 47 с входными бункерами всех установок, а выходные каналы выходных бункеров 6 через регулирующие клапаны 8 выдают прошедший термообработку продукт на общий транспортер 48.

Для термообработки больших количеств гранулированных материалов, например термопласты, требующие большей продолжительности, несколько установок для СВЧ-термообработки монтируются на общем основании 49 (см. фиг. 7). При этом выходной канал 8 выходного бункера 6 каждой предыдущей установки соединяется с входным бункером 4 каждой следующей установки при помощи трубопровода 50 и пневмотранспортера 51. Пневмотранспортеры и регулирующие клапаны 8 должны иметь одинаковую производительность.

Установка для СВЧ-термообработки сыпучих продуктов и гранулированных материалов работает следующим образом.

При помощи пневмотранспортера 16 и гибкого трубопровода 18 производится загрузка входного бункера 4 и продуктопроводов 9 в камерах нагрева 1 и 1'. Затем включаются вытяжные 14, 15, приточные 3 и приточно-вытяжные 13 и 19 вентиляторы. Регулирующий ротационный клапан 8 устанавливают на заданную производительность, а гибкий трубопровод 18 соединяют с его выходным патрубком. После проведения указанных работ включают генераторные блоки 10 и пневмотранспортер 16. Когда продукт повторно пройдет через камеры нагрева 1 и 1 т. е. будет обработан в режиме циркуляции продукта, гибкий трубопровод 18 отсоединяют от регулирующего клапана 8 и присоединяют к питающему бункеру (на чертеже не показан). При этом генераторные блоки 10 не отключают, а прошедший термообработку продукт, поступающий через регулирующий клапан 8, может быть загружен в тару или отправлен в хранилище при помощи отдельного транспортера. Процесс термообработки продукта в дальнейшем происходит непрерывно неограниченное время. Температура нагрева постоянно контролируется и поддерживается при помощи термодатчиков путем отключения и включения части генераторов.

В процессе термообработки зерна и других материалов происходит следующее. Попадая во входной бункер 4, зерно обдувается теплым воздухом, нагретым за счет отбора тепла от магнетронов, размещенных в генераторных блоках 10, поступающего в бункер при помощи воздуховода 12, приточно-вытяжного центробежного вентилятора 13, через кольцевой воздуховод 5, укрепленный на основании бункера 4. В бункере при помощи рассеивателя воздушного потока происходит турбулентное движение воздуха и продукта. При этом происходит достаточно равномерный предварительный нагрев продукта. Опускаясь в камеру нагрева 1 и проходя по сетчатому (перфорированному) продуктопроводу 9, продукт подвергается. Выделяющаяся влага с воздухом откачивается вытяжным вентилятором 14.

Продукт, заполняющий продуктопровод 9, продвигается со скоростью, заданной регулирующим клапаном 8. Для круп и зерна время прохождения через установку составляет 4. . . 10 мин в зависимости от влажности, а для гранул термопластов время термообработки может составлять 20. . . 100 мин. В последнем случае применяют периодическую сушку в режиме циркуляции, т. е. в многократном обмене. Попадая в промежуточный бункер 2, продукт обдувается турбулентным потоком воздуха с температурой окружающей среды. При этом отбирается влага и происходит понижение температуры (охлаждение) преимущественно наружных поверхностей, за счет чего создается в частицах отрицательный градиент температуры, ускоряющий процесс сушки. Разумеется с учетом того, что в следующей камере нагрева 1 продукт снова будет подвергнут нагреву с откачкой влажного воздуха при помощи центробежного вентилятора 15. В выходном бункере 6 продукт обдувается подогретым воздухом, отбираемым от магнетронов при помощи вытяжного воздуховода 11 и приточно-вытяжного центробежного вентилятора 19. В связи с тем, что на фиг. 1 расположение генераторных блоков показано схематично, отметим, что по длине камер они расположены неравномерно. На камере нагрева 1 их количество, а следовательно, и суммарная мощность на 20. . . 30% больше, чем на нижней камере 1. . Кроме того, в верхней части каждой камеры нагрева сконцентрирована несколько большая мощность, чем в нижних половинах. Это необходимо для получения технологического режима нагрева, показанного на фиг. 8. Кривыми I и I' показано распределение СВЧ-мощности Р в верхней камере нагрева 2 и в нижней камере, а кривыми II и II', показанными пунктирной линией, тепловые технологические режимы. В средней части разрыв кривой Р обусловлен наличием промежуточного бункера, где происходит понижение температуры продукта.

Смонтированные по схеме, показанной на фиг. 6, на общем основании 45 параллельно несколько СВЧ-установок с питанием продуктом от общего бункера 46 позволяют увеличить производительность пропорционально числу установок. Процесс СВЧ-термообработки соответствует описанному без каких-либо изменений.

При СВЧ-термообработке гранулированных термопластов в больших количествах целесообразно применение нескольких установок, соединенных по потоку обрабатываемого продукта последовательно (см. фиг. 7). Для этого выходной патрубок регулирующего клапана 8 соединяется при помощи шланга 52 с пневмотранспортером 51, который при помощи продуктопровода 50 соединяется с входным бункером 4. Таким образом осуществляется соединение предыдущей установки с каждой последующей, образуя последовательную технологическую линию. При проходе обрабатываемого продукта через установку, например, за 10 мин для тонкой сушки, от которой зависит товарный вид и механическая прочность изделий, получаемых из этих гранул, а продукт требует времени обработки в СВЧ-поле 30. . . 40 мин, необходимо составить агрегат из трех-четырех установок.

При непрерывном процессе термообработки можно получить весьма высокую производительность. Особенно, если учесть, что в СВЧ-поле процесс термообработки осуществляется в 5. . . 10 раз быстрее, чем в традиционных установках и устройствах. Более того, при СВЧ-обработке гранул термопластов происходит дополнительное сшивание полимерных цепочек, благодаря чему дополнительно повышается механическая прочность изделий, получаемых из этих гранул (по крайней мере в 1,5. . . 2 раза), отсутствует усадка при литье и значительно улучшается внешний вид.

Таким образом предложенная универсальная установка для СВЧ-термообработки позволяет осуществить сушку зерна, круп, гранулированных термопластов и других материалов. Она может использоваться в отдельности и в разных комбинациях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЧ-УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204221C1 |

| СВЧ-УСТРОЙСТВО ДЛЯ СУШКИ ЗЕРНА И ГРАНУЛИРОВАННЫХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1991 |

|

RU2014761C1 |

| МАЛОГАБАРИТНАЯ БЫТОВАЯ СВЧ-ПЕЧЬ | 1992 |

|

RU2019068C1 |

| ПОРТАТИВНАЯ СВЧ-ПЕЧЬ | 1991 |

|

RU2019067C1 |

| СВЧ-УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ ПРОДУКТОВ | 1992 |

|

RU2050704C1 |

| МНОГОЦЕЛЕВАЯ КАМЕРА СВЧ-НАГРЕВА | 1993 |

|

RU2090985C1 |

| УСТРОЙСТВО ДЛЯ СВЧ-ТЕРМООБРАБОТКИ КРУПНЫХ ДИЭЛЕКТРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2207474C1 |

| УСТАНОВКА ДЛЯ МИКРОНИЗАЦИИ ЗЕРНОВЫХ ПРОДУКТОВ | 1999 |

|

RU2168911C1 |

| Сверхвысокочастотное устройство для сушки гранулированных диэлектрических материалов | 1976 |

|

SU584703A1 |

| УСТАНОВКА ДЛЯ СУШКИ И ОБРАБОТКИ ЗЕРНА И КОРМОВ | 2010 |

|

RU2459166C2 |

Использование: устройство относится к СВЧ - средсвам электрической обработки различных сыпучих продуктов и гранулированных материалов. Сущность изобретения: установка для СВЧ-термообработки сыпучих продуктов (крупы, зерно), а также гранулированных термопластов для ускорения процесса и повышения качества термообработки содержит две-три вертикальных камеры нагрева, соединенных между собой через промежуточный бункер, и входной и выходной бункеры, продуваемые воздухом, подогретым за счет отбора тепла от нескольких генераторных блоков, установленных на двух взаимно перпедикулярных стенках камер нагрева. Для повышения производительности и в зависимости от продолжительности термообработки нескольких установок могут быть соединены паралельно при помощи общего бункера-питателя, либо последовательно (по обрабатываемому продукту) при помощи продуктопроводов с пневмотраспортерами. Установка снабжена регулирующим поток продукта ротационным клапаном и рассеивателями воздушных потоков в каждом бункере. 6 з. п. ф-лы, 8 ил.

Авторы

Даты

1994-05-30—Публикация

1991-04-18—Подача