Устройство для СВЧ-термообработки крупных диэлектрических изделий, например фарфоровых изоляторов и других изделий и материалов, предназначено для применения преимущественно в электротехнической промышленности, но может применяться и в других отраслях народного хозяйства, например в строительной и пищеобрабатывающей.

Известна СВЧ-печь [1], содержащая металлический корпус, внутри которого размещена камера нагрева, магнетрон, источник электролита и волноводно-щелевой возбудитель, состоящий из двух ветвей: одна ветвь расположена на верхней стенке камеры, вторая - на нижней. Haгреваемый продукт располагается на диэлектрической полочке, под которой находится нижняя ветвь волноводно-щелевого возбудителя, излучающего энергию вверх на продукт и в стороны. При этом нижняя стенка камеры имеет отгибы, выполняющие функции отражателей СВЧ-энергии к продукту. Расстояние от верхних щелей нижнего волновода до диэлектрической полочки не более длины волны.

Описываемая печь относится к бытовым СВЧ-печам, которые, как правило, содержат камеру нагрева меньшего размера, чем требуется для формирования многомодового поля, обеспечивающего равномерный нагрев в горизонтальной и вертикальной плоскостях. Кроме того, деление вводимой от магнетрона СВЧ-мощности простым разветвлением не может быть равномерным и систематически изменяется в зависимости от согласования с нагрузкой (продуктом). Отгибы нижней стенки в качестве отражателей работают лишь частично за счет боковых лепестков падающей энергии, поскольку основной ее поток падает непосредственно на продукт. Таким образом, можно отметить, что продукт нагревается не за счет формируемого в камере нагрева поля, а за счет прямого облучения. Следовательно, в целом данная печь не обеспечивает равномерного нагрева, что не очень важно для пищевых продуктов, но необходимо при термообработке технических изделий из керамики, резины, пластмасс и др.

Указанные недостатки устранены в предлагаемом изобретении "Уcтройство для СВЧ-термобработки крупных диэлектрических изделий", например, для сушки полуфабрикатов фарфоровых высоковольтных изоляторов, керамических строительных блоков и других изделий. Это достигается тем, что устройство содержит многомодовую резонаторную камеру нагрева с внутренними размерами (4,59×4,5×4,27)λ0, где λ0 - длина волны в свободной пространстве, установленную на жесткую металлическую платформу и содержащую каркас жесткости, прилегающий к наружным стенкам камеры нагрева.

Дверной проем ограничен жесткой плоской paмой, на которой крепится дверь и обеспечивается плотное прилегание полуволновых заградителей излучения, выполненных по периметру двери. Для более надежного уплотнения двери у ее краев по всему периметру выполнена канавка для укладки, например, металлической кабельной оплетки, надетой на мягкую резиновую трубку. Внутренняя высота рамы равна высоте камеры нагрева, что обеспечивает удобство загрузки камеры нагрева.

На верхней стенке установлен Г-образный волноводно-щелевой возбудитель с двумя группами взаимно перпендикулярных щелей, каждая из которых находится в разных плечах и расположена над своим окном связи. Одно окно связи прилегает к одной из боковых стенок, второе - к задней стенке камеры.

Напротив окон связи на нижней стенке камеры установлены под углом 45o к падающему лучу отражатели СВЧ-энергии. Таким образом, исключается прямое облучение обрабатываемых изделий, а нагреваются они сформированным в камере многомодовым полем. Некоторая часть СВЧ-энергии отражается на нижние части нагреваемых изделий. Однако главное назначение отражателей - исключение прямого отражения СВЧ-энергии к возбудителю, а через него к генератору.

Изделия, подлежащие СВЧ-термообработке, устанавливаются на диэлектрической подставке, опирающейся на три-четыре диэлектрические стойки, каждая из которых имеет прямоугольное гнездо, в котором размещается металлический шар, частично выступающий из гнезда и опирающийся на днище камеры нагрева. Минимальная высота подставки равна λ/4.

Для СВЧ-термообработки изделий и материалов меньших размеров целесообразно обеспечить непрерывный технологический процесс с применением ленточного транспортера. При периодической загрузке камеры есть возможность обеспечить технологический нагрев с разными режимами путем регулирования подводимой к изделиям (материалам) СВЧ-мощности. При наличии одной резонаторной камеры, через которую проходит транспортер, регулирование исключается. Поэтому целесообразно применение нескольких резонаторных камер, в каждую из которых можно ввести мощность такого уровня, какой требуется для осуществления технологического процесса. Для этого достаточно применить волноводно-щелевой возбудитель, ответвляющий необходимую мощность в каждую резонаторную камеру.

Количество резонаторных камер в многокамерной линии определяется исходя из мощности СВЧ-генератора, времени термообработки и режима нагрева. В большинстве случаев достаточно трех-пяти камер. У вышеописанной резонаторной камеры снимается правая стенка, и она устанавливается первой слева. У другой - снимается левая стенка, и она становится крайней правой. У камер, устанавливаемых между первой и последней, снимаются две боковые стенки, а к концам образовавшихся туннельных секций привариваются большие фланцы с сохранением всех внутренних размеров. Такие же фланцы привариваются со стороны открытых стенок первой и последней секций (камер). Между фланцами каждой секции вставляются металлические перегородки, ограничивающие размеры камер, в которых вырезаны окна для прохода транспортера с материалами. Перегородки могут сниматься для доступа внутрь камер нагрева. Таким образом, получена многокамерная технологическая линия.

На верхней или задней стенке выполняются фланцевые окна связи для присоединения волноводно-щелевого возбудителя. Для увеличения многомодовости колебаний можно применить две ветви волноводно-щелевых возбудителей, устанавливаемых, например, на верхней и задней стенках камер.

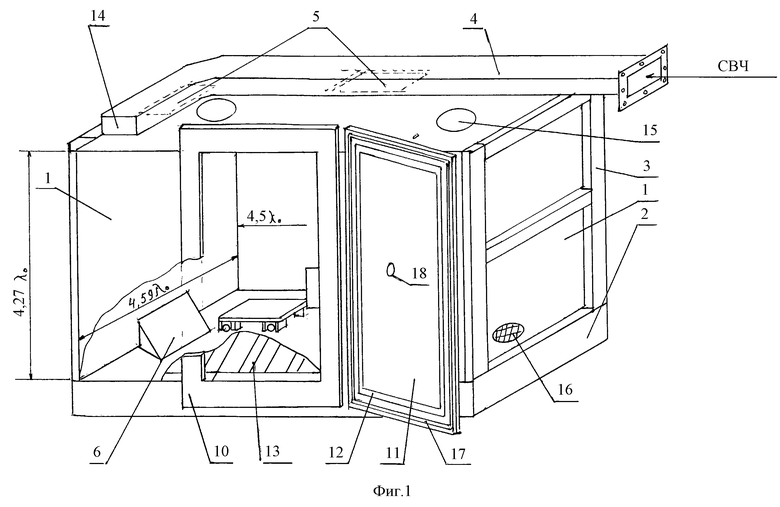

На фиг. 1 показан общий вид камеры нагрева с открытой дверью и подставками для изделий, размещенными внутри.

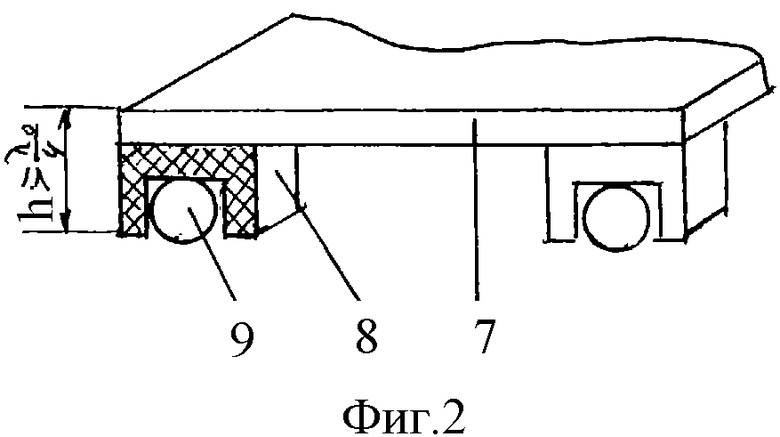

На фиг. 2 показан фрагмент подставки для изделий со стойкой и металлическим шаром.

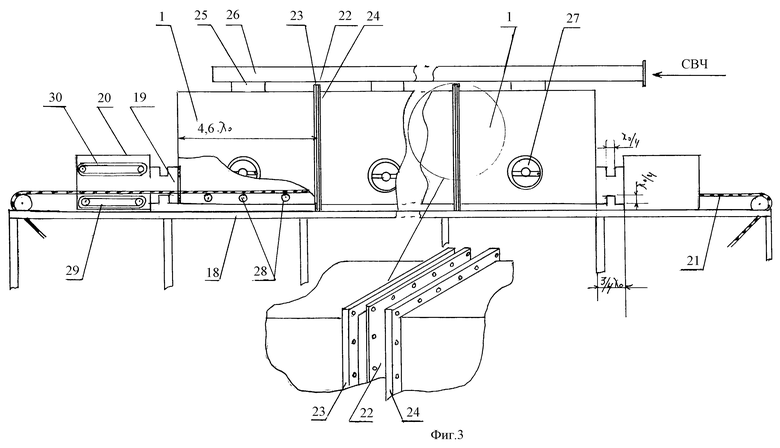

На фиг.3 представлен схематично общий вид многокамерной технологической линии (второстепенные элементы не показаны).

Устройство для СВЧ-термообработки крупных изделий, например фарфоровых высоковольтных изоляторов, выполнено в виде многомодовой резонаторной камеры 1 с внутренними размерами (4,59×4,5×4,27)λ0, где λ0 - длина волны в свободном пространстве. Камера установлена на жесткую металлическую платформу 2. Каркас жесткости 3 прилегает к наружным стенкам камеры. Нa верхней стенке расположен Г-образный волноводно-щелевой возбудитель 4, содержащий две группы полуволновых щелей (не показаны, поскольку они могут быть как продольными, так и поперечными и даже под углом), располагающихся над окнами связи 5. Внутри камеры напротив окон связи на днищевой стенке установлены под углом ~45o к вертикально падающему центральному лучу отражатели 6 СВЧ-энергии, исключающие прямое отражение энергии к возбудителю и генератору и направляющие ее на нижние части нагреваемых изделий.

Обрабатываемые изделия размещаются в камере на специальные диэлектрические подставки 7 (фиг.2), которые опираются на 3-4 диэлектрические стойки 8, в которые вставлены снизу металлические шары 9, опирающиеся на днище камеры.

Дверной проем камеры выполнен в виде жесткой рамы 10, к которой прилегает при закрывании дверь 11. Для исключения утечки СВЧ-энергии через возможные зазоры между рамой проема и дверью по периметру двери выполнены полуволновые заградители 12 и канавка 17 с контактным уплотнением.

Платформа 2 выполнена из швеллера и имеет ряд перекладин 13, исключающих прогиб днищевой стенки под значительной нагрузкой изделий.

Заглушка 14 возбудителя запаивается после его настройки.

На верхней стенке камеры нагрева выполнены два отверстия 15 для подсоединения вытяжных вентиляторов, а в нижней части боковых стенок камеры выполнены решетчатые окна 16 для забора воздуха из окружающего пространства.

Устройство для СВЧ-термообработки крупных диэлектрических изделий работает следующим образом.

Поскольку полуфабрикаты влажных изделий, подлежащих термообработке, таких как высоковольтные фарфоровые изоляторы, имеют вес от 80 до 140 кг, высоту 1000-1200 мм и диаметры от 400 до 550 мм, то их устанавливают на подставки 7 (фиг. 2) за пределами камеры нагрева. Затем открывают дверь камеры нагрева и при помощи подъемника поочередно размещают 3-5 изделий вместе с подставками. Подставки, опирающиеся на металлические шары 9, могут перемещаться в камере нагрева вручную в любом направлении, что позволяет установить изделия так, как сочтет нужным оператор. После окончания загрузки дверь камеры закрывают прижимными рукоятками и включают (запускают) генератор. Включение высокого напряжения генератора возможно лишь при плотно закрытой двери, снабженной блокировкой по высокому напряжению.

Одновременно с включением генератора включаются вытяжные вентиляторы, присоединенные к окнам 15 (вентиляторы не показаны). Затем устанавливают необходимый уровень выходной мощности генератора. СВЧ-энергия вводится в камеру нагрева при помощи Г-образного волноводно-щелевого возбудителя 4, в котором выполнены две группы полуволновых щелей, расположенных над окнами связи 5. Полуволновые щели могут быть как продольными, так и поперечными, но обязательно или теми или другими, т.к. они с учетом поворота оказываются взаимно перпендикулярными, что уменьшает электрическую связь между ними.

Под каждым окном связи у нижней стенки установлены отражатели СВЧ-энергии 6, т.е. той ее части, которая падает вертикально, чтобы направить ее на нижние части нагреваемых изделий и исключить ее отражение от нижней стенки обратно к генератору. Таким образом, улучшается согласование генератора с камерой нагрева.

Камера нагрева с размерами (4,59×4,5×4,27)λ0, или 1505•1480•1400 мм, для частоты 915 МГц позволяет получить 20 и более видов колебаний, что обеспечивает формирование суммарного поля стоячих волн, достаточного для равномерного нагрева изделий. Причем размеры, выраженные через длину волны λ0, действительны для любой другой частоты, когда необходима высокая равномерность нагрева.

Процесс нагрева может контролироваться инфракрасным пирометром через патрубок 18.

Расход СВЧ-энергии рассчитывается из потребности для сушки 50 Вт/кг. Следовательно, для сушки 1000 кг загружаемых изделий подводимая мощность составляет 30 кВт. При этом до конца сушки не требуется регулирования выходной мощности генератора. Для ускорения процесса в начальный период выходная мощность СВЧ-генератора может быть увеличена на 20-25% для того, чтобы быстрее поднять температуру изделий до 60-70oС. Затем мощность уменьшается до нормы, т.е. до 30 кВт.

Сушка проходит при температуре, не превышающей 75oС.

После окончания сушки, определяемой по графику, изделия прокаливаются в течение одного часа. При этом температура постепенно повышается до 200-250oС. Причем это происходит автоматически без регулирования мощности. Дело в том, что, пока влажность изделий достаточно высока, добротность резонаторной камеры падает до нескольких единиц. При нагреве изделий до 70oС вода, содержащаяся в изделиях, начинает меньше поглощать СВЧ-энергию примерно в 2-2,5 раза. Освобожденная таким образом СВЧ-энергия обеспечивает нагрев массы материала изделий (фарфор). Начальная влажность изделий составляет 16-18%. По мере удаления влаги добротность камеры нагрева повышается и к концу сушки достигает 50 единиц. Благодаря этому пропорционально добротности повышается напряженность поля в камере, что обеспечивает повышение температуры в изделиях без увеличения выходной мощности генератора.

Традиционная сушка высоковольтных фарфоровых изоляторов, например, на AО "Мосизолятор" длится от 7 до 10 суток в зависимости от размеров. Расход электроэнергии при этом составляет 50-60 кВт•ч на одно изделие, на 1000 кг - 500-600 кВт•ч. При СВЧ-сушке расход СВЧ-энергии на 1000 кг составляет 220-240 кВт•ч. При КПД генератора 75% расход электроэнергии составит около 320 кВт•ч, т.е. достигается почти двойная экономия.

Но главное - это высвобождение производственных площадей, значительная экономия времени, поскольку СВЧ-сушка длится не 200-240 ч а всего 8 ч. При этом повышается качество изделий.

Устройство для непрерывной СВЧ-термообработки изделий (материалов), выполненное путем соединения нескольких резонаторных камер 1 (фиг.3) в технологическую линию, как показано выше, устанавливается на общее монтажное основание 18. Через все камеры и концевые устройства защиты от СВЧ-излучения 19, 20 проходит диэлектрический транспортер 21 (например, сетчатый из лавсанового моноволокна). Внутри каждой камеры установлены диэлектрические валики 28 для поддержания ленты транспортера 21.

Туннельные секции разделяются на многомодовые резонаторные камеры установкой перегородок 22 между фланцами 23 и 24. Перегородки 22 могут сниматься для доступа внутрь камер.

На верхних стенках резонаторных камер выполнены окна связи 25, к которым при помощи фланцев присоединяется волноводно-щелевой возбудитель 26.

Поскольку это устройство позволяет осуществлять СВЧ-термообработку сравнительно небольших изделий или материалов в контейнерах, то отпадает необходимость в больших дверях. Поэтому на передних стенках выполнены герметично уплотняемые смотровые окна 27.

Вытяжные вентиляторы (не показаны) могут быть установлены на верхней или на задней стенке.

Hа входе и на выходе камерной линии установлены защитные по СВЧ-излучению устройства в виде комбинации переходного канала 19, содержащего сверху и снизу по два поперечных четвертьволновых выступа, разнесенных между собой также на λ0/4, и объемного резонатора 20, присоединенного к переходному каналу, который содержит внутри активные поглотители СВЧ-энергии.

Переходной канал с четвертьволновыми элементами предназначен для отражения СВЧ-энергии обратно в камеру, но идеальных отражателей не бывает. Поэтому для соблюдения санитарных норм по уровню СВЧ-излучения в окружающее пространство (СанПин 2.2.4./2.1.8.055-96) применен дополнительно объемный резонатор 20, содержащий внутри две кассеты 29 и 30 с намоткой диэлектрических трубок, через которые пропускается проточная вода. Трубка намотана с шагом 2-3 диаметра трубки. Сплошная намотка может превратиться в проводящую стенку, и эффект ослабления СВЧ-энергии будет существенно уменьшен. Кассеты установлены: одна 29 внизу под лентой транспортера 21, другая 30 вверху над обрабатываемым материалом.

Устройство работает следующим образом. Включают электропривод ленточного транспортера 21, на котором размещают изделия или контейнеры с материалом.

Когда изделия пройдут 2/3 длины камерной линии, включают СВЧ-генератор и вытяжные вентиляторы (уровень СВЧ-энергии, вводимой в резонаторные камеры через волноводно-щелевой возбудитель 26, должен быть определен до начала процесса СВЧ-термообработки изделии).

Далее продолжают укладывать на транспортер изделия или контейнеры, а часть изделий, установленных в начале процесса в качестве нагрузки, пропускают повторно.

На выходе многокамерной линии снимают непрерывно с транспортера готовые изделия, качество которых, как правило, выше, чем при традиционных термообработках.

Защитные концевые устройства обеспечивают безопасную работу обслуживающего персонала.

Описанное устройство для СВЧ-термообработки крупногабаритных изделий прошло успешные испытания в ФГУП НПП "Торий" совместно с ЗАО "Мосизолятор".

Многокамерная линия для непрерывной СВЧ-термобработки материалов в контейнерах прошла успешные испытания в АО "Интеркварц" (г. Владимир).

Литература

1. Патент США 4354083 от 12.10.1982 г. Кл. 219-10.55, Н 05 В 6/72.

СВЧ-устройство предназначено для термообработки крупногабаритных диэлектрических изделий, например высоковольтных фарфоровых изоляторов и других изделий. Многомодовая камера СВЧ-нагрева выполнена с внутренними размерами (4,59•4,5•4,27)λ0, где λ0 - длина волны в свободном пространстве, установлена на жесткую платформу и содержит наружный каркас жесткости. Дверной проем ограничен жесткой плоской рамой, причем обеспечивается плотное прилегание двери полуволновыми заградителями излучения и контактным уплотнением, расположенным по периметру двери. На верхней стенке установлен Г-образный волноводно-щелевой возбудитель с двумя группами взаимно перпендикулярных полуволновых щелей над двумя окнами связи, выполненными на верхней стенке камеры нагрева, а напротив окон связи у днищевой стенки установлены под углом 45o к падающему лучу отражатели СВЧ-энергии. Для установки обрабатываемых изделий камера содержит диэлектрические подставки высотой h≥λ0/4, опирающиеся на три-четыре диэлектрические стойки, каждая из которых содержит прямоугольное гнездо с размещенным в нем металлическим шаром, частично выступающим вниз и опирающимся на днище камеры. 1 з.п.ф-лы, 3 ил.

| US 4354083 А, 12.10.1982 | |||

| Резонаторная камера для СВЧ-нагрева диэлектриков | 1990 |

|

SU1748294A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1996 |

|

RU2105255C1 |

| Сопло для распыления сжатым газом расплавленного пруткового материала | 1926 |

|

SU15622A1 |

| МИКРОВОЛНОВАЯ ПЕЧЬ | 1998 |

|

RU2145155C1 |

| СВЧ-ПЕЧЬ КОНВЕЙЕРНОГО ТИПА | 1996 |

|

RU2106767C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СЖИГАНИЯ ТОПЛИВА (ВАРИАНТЫ) | 2004 |

|

RU2275961C1 |

| US 3985993 А, 12.10.1976. | |||

Авторы

Даты

2003-06-27—Публикация

2001-10-16—Подача