Изобретение относится к таре и может быть использовано для изготовления дошников, теплоизолированных емкостей для хранения жидких продуктов, квашеной и солевой сочной продукции.

Известны бочки деревянные, включающие дно, крышку, боковое ограждение из клепок, стянутых обручами (Широков Е. П. Технология хранения и переработки плодов и овощей. - М.: Колос, 1976. - С. 288).

Недостатками этого устройства являются:

- сложность изготовления;

- необходимость плотной подгонки клепок, запарки мытья, дезинфекции;

- возможные утечки сока, рассола;

- промерзание продукции в зимний период;

- относительно большая масса пустой тары.

Близким к предлагаемому техническому решению относятся емкости с полиэтиленовыми вкладышами, отлитые из армированного бетона, включающие крышку (там же, с. 282-288).

Однако тару невозможно перемещать.

Наиболее близкими к предлагаемому техническому решению являются резервуары РМГЩ-4, которые представляют собой сварной алюминиевый горизонтально расположенный сосуд с двумя сферическими днищами, который снабжен люком с крышкой, с опорами. Снаружи поверхность резервуара теплоизолирована пенопластом, заключенным в защитный кожух из стали, на кожухе имеются ручки. Крышка снабжена резиновой прокладкой (Сельскохозяйственная техника. Каталог. - М.: ЦНИИТЭИ, 1975. - С. 522).

Недостатками указанной емкости являются:

- сложность изготовления, высокая металлоемкость;

- опоры не фиксируют емкость в транспортном средстве, в то же время емкость очень неудобна в эксплуатации, поскольку ее трудно перемещать по мере необходимости;

- емкость невозможно устанавливать друг на друга;

- емкость можно использовать только для молока;

- недостаточные теплоизолиированные свойства;

- большая удельная масса пустой тары;

- сложная конструкция крышки, которая закрывается специальным замком.

Известен способ изготовления емкостей литьем в окись, при котором заливочный материал заливается в многократно используемую форму (кокиль). После отвердения заливочного материала форма сжимается (Советский энциклопедический словарь. - М.: Советская энциклопедия, 1990. - С. 728).

Недостатком этого способа является то, что при использовании в качестве заливочного материала пенопласта не обеспечивается достаточная прочность последнего.

Известен способ литья под давлением, включающий подачу под давлением расплавленного материала в форму (там же). К недостаткам этого способа относится то, что при заполнении емкости пенопластом давление разрушает пену, что ведет к увеличению расхода смолы и др. компонентов, повышению массы изделия, снижению теплоизоляционных свойств.

Наиболее близким к предлагаемому способу изготовления емкостей является заливка пенопласта в разборную опалубку, охлаждение и уплотнение жидкого пенопласта, при уменьшающем давлении пенопласт заливают на арматуру, размещаемую в опалубке, которую снимают после отверждения пенопласта, при этом на последний напыляют смолу и эластомер, в процессе полимеризации удаляют дренаж.

Недостатком этого способа является то, что арматуру следует изготавливать из нержавеющего материала; кроме того, пенопласт сжимается при уменьшающем давлении, уменьшение объема и уплотнение верхних слоев пенопласта идет в основном за счет его охлаждения. При этом нет возможности регулировать сжатие и плотность пенопласта. Преждевременный выпуск дренажа замедляет полимеризацию пенопласта, ухудшает его свойства. Пенопласт можно изготавливать только в виде плоских изделий, т.е. он уплотняется только с наружных слоев опалубки. Тепло отводится не только от пенопласта, но и от формы, в которую он заливается, т.е. осуществляется сложный процесс охлаждения проточной водой; . Это ведет к опасности переохлаждения жидкого пенопласта и ухудшению проточных свойств после его отверждения.

Известны керамические формы, в которые заливается жидкий отверждающий материал (Советский энциклопедический словарь. - М.: Советская энциклопедия, 1990. - С. 728).

Недостатками этого устройства являются:

- одноразовое использование формы;

- невозможность отвода дренажа;

- невозможность уплотнения пенопласта в процессе его полимеризации.

Наиболее близким к предлагаемому техническому решению является устройство, включающее опалубку с водяной охладительной рубашкой и дренажными устройствами для отвода дренажа, выделяющегося при полимеризации пенопласта, заливаемого в опалубку.

Недостатками этого устройства являются: сложность изготовления и эксплуатации, особенно при изготовлении емкостей, высокая его материалоемкость, дренаж выходит в разные стороны, что затрудняет его сбор, при этом выпуск дренажа осуществляется в процессе полимеризации, что замедляет этот процесс и ухудшает крепость пенопласта.

Целью изобретения является упрощение изготовления и улучшение эксплуатационных свойств тары.

Цель достигается тем, что в емкости, включающей сферическое ограждение с пенопластовым теплоизоляционным слоем, расположенным между плотными оболочками, поддон с опорами, верхний люк, крышку с уплотнительным элементом, ручки, с целью упрощения изготовления и улучшения эксплуатационных свойств тары пенопласт армирован сеткой, натянутой сверху на жесткий каркас и выполнен с постепенно увеличивающейся плотностью от сетки к внутренней и наружной стороне емкости, а плотная оболочка выполнена из пенопластовой смолы, нанесенной на пенопласт, и эластомерной пленки, при этом кромки люка и наиболее широкая часть емкости обрамлены жесткими окантовками, закрепленными на каркасе, изготовленном в виде трубчатых дуг и колец, размещенных в вертикальной и вертикальной плоскостях, жестко соединенных друг с другом и образующих жесткую решетку, причем каркас закреплен на перфорированном сферическом диске, зафиксированном с образованием зазора на поддоне, который изготовлен в виде сферического перфорированного диска.

При этом крышка снабжена цилиндрическим перфорированнымм бортиком.

Кроме того, уплотнительный элемент люка выполнен в виде эластичной пробки с боковой поверхностью, копирующей поверхность окантовки люка, причем пробка размещена в последней между крышкой и диском, закрепленным с помощью винтов на крышке.

При том перфорированный диск поддона снабжен зацепом, а его опоры выполнены съемными и оснащены эластичными присосками и сферическими подшипниками, причем последние размещены в полости первых и оснащены механизмом выглубления из указанной полости.

Кроме того, окантовка, размещенная на самой шаровой части емкости, снабжена эластичной обечайкой, а ручки выполнены в виде винта с упором, с помощью которого окантовка и эластичная обечайка зафиксированы на каркасе снаружи ограждения.

Наиболее полно цель достигается тем, что в способе изготовления емкости, включающем размещение полости формы арматуры, заполнение ее пенопластом, охлаждение последнего в процессе полимеризации, выпуск дренажа, снятие формы после отверждения пенопласта, напыление на его смолы и эластомера, ограждение пенопласта ведут одновременно со сжатием его с двух сторон, причем уменьшение объема пенопласта и уплотнение его слоев, обращенных к форме, сопровождают скрепленными равномерным во времени и по поверхности уменьшением заливочной полости формы, при этом тепло, отведенное от слоев, обращенных к форме, накапливают в последней, используя в качестве хладагента-теплонакопителя воздух. Кроме того, перед заливкой пенопласта арматуру покрывают пенопластовой смолой. Кроме того, выпуск дренажа осуществляют после отверждения пенопласта.

Цель наиболее полно достигается тем, что в устройстве для реализации способа изготовления емкости, включающем жесткую опалубку с охладительной рубашкой, трубки для отвода дренажа, эластичные элементы, опалубка выполнена в виде сферических камер с единым центром, размещенных друг в друге с образованием сферического зазора и гидравлически сообщенных друг с другом, при этом внутренняя камера представлена колбообразной емкостью с эластичной оболочкой и снабжена трехходовым краном, а наружная камера образована двустенным сосудом, внутренняя стенка которого выполнена эластичной, а наружная жесткой, при этом сосуд изготовлен в виде соединенных с помощью зацепов полусфер, снабженных трубками с кранами.

Отличительные признаки предлагаемого технического решения в совокупности с известными обеспечивают достижение положительного эффекта, заключающегося в улучшении теплоизоляционных свойств емкости, уменьшении ее массы, облегчении изготовления, обслуживания и эксплуатации. При этом все указанные преимущества достигнуты практически без ухудшения прочностных свойств емкости.

Положительный эффект достигнут благодаря тому, что пенопласт выполнен в виде трехслойной мембраны, внутренний пористый слой которой переходит в уплотнительные периферийные слои, на которые нанесен слой смолы с отвердителем, покрытые эластомерной пленкой. Каркас и натянутая сетка, окантовка, эластичные обечайки, пробка, перфорированные диски и поддон предотвращают поломку пенопластового ограждения, т.е. создают возможность выполнения оболочек из смолы и пленки, что существенно облегчает изготовление емкости. Уменьшение вероятности повреждения емкости достигается и тем, что она легко передвигается как по плотному покрытию, так и по рыхлому, так как поддон выполнен сферически и закреплен на съемных спорах с подшипниками. При этом последние размещены в полостях присосок, что обеспечивает возможность фиксации емкости и гашение вибраций.

Наиболее полно эффект достигается тем, что предложенный способ включает нанесение смолы без отвердителя кислоты на арматуру, в результате чего последняя не корродирует и улучшается крепление пенопласта к арматуре. Кроме того, способ и устройство для изготовления емкости позволяют выполнить пенопласт без разрушения структуры пены с постепенным уплотнением от сетки в сторону наружной и внутренней поверхности емкости. При этом значительно облегчается выполнение пенопластового слоя, так как он заливается в эластичные и пневматические камеры, которые при теплообмене расширяются, а после отвердения они легко снимаются, при этом дренаж отводится в одну точку и собирается в емкость.

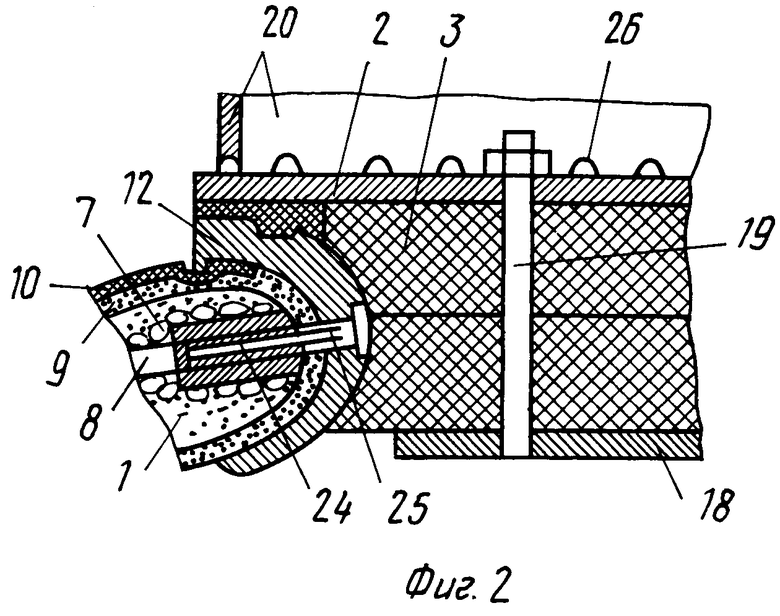

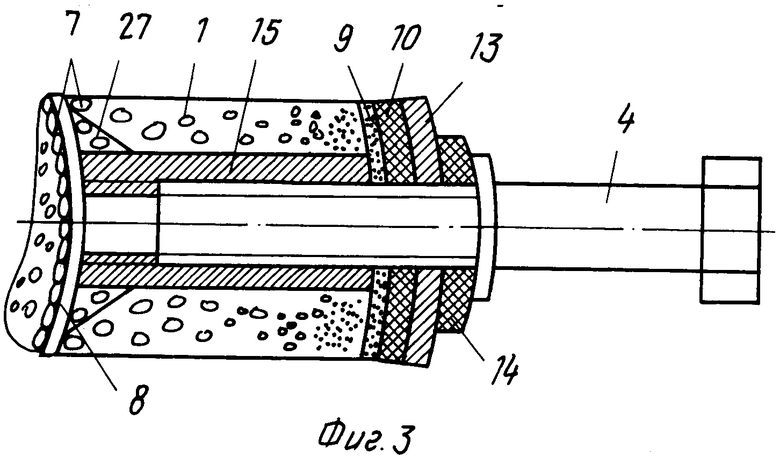

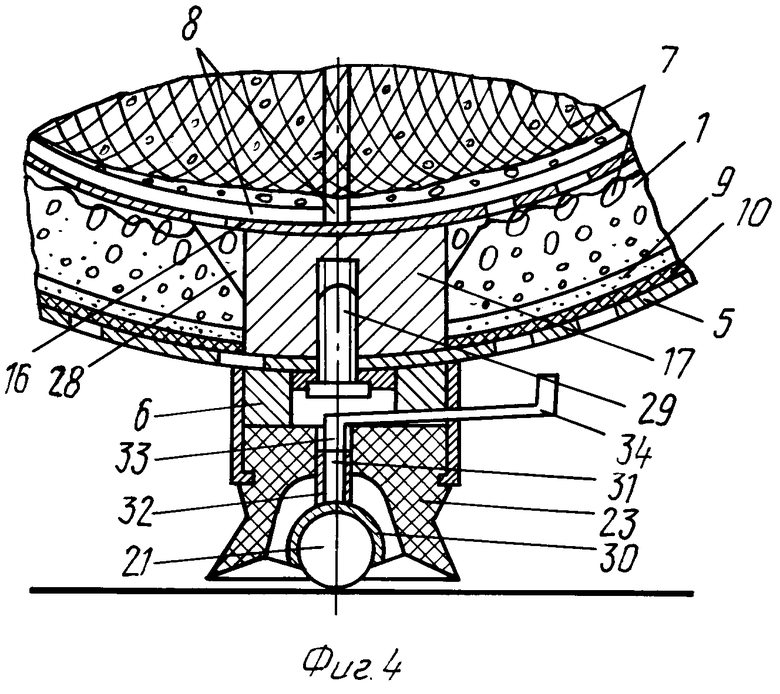

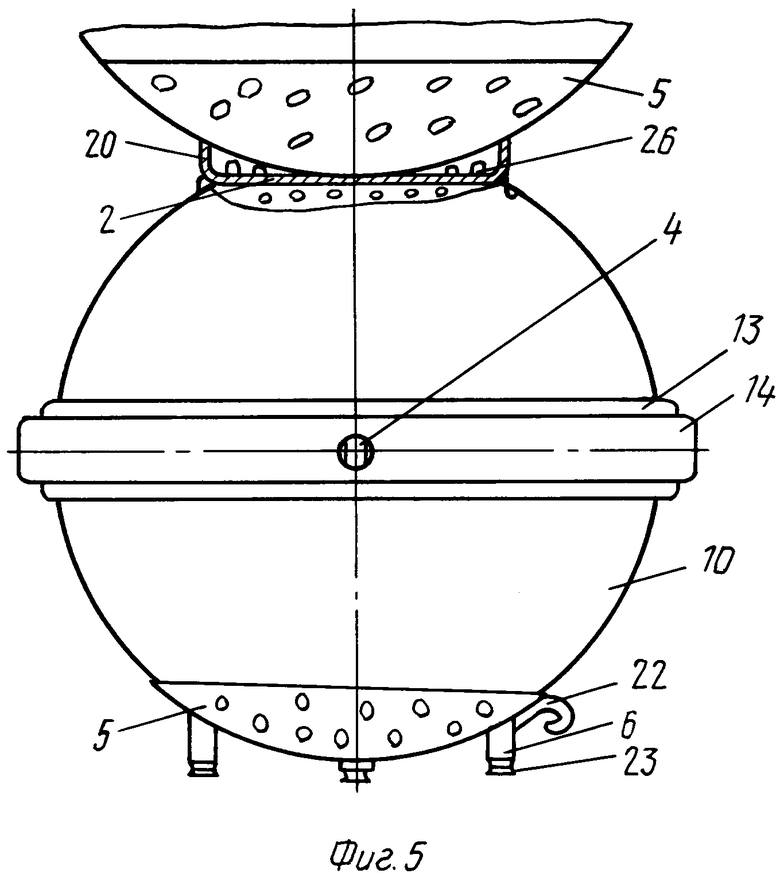

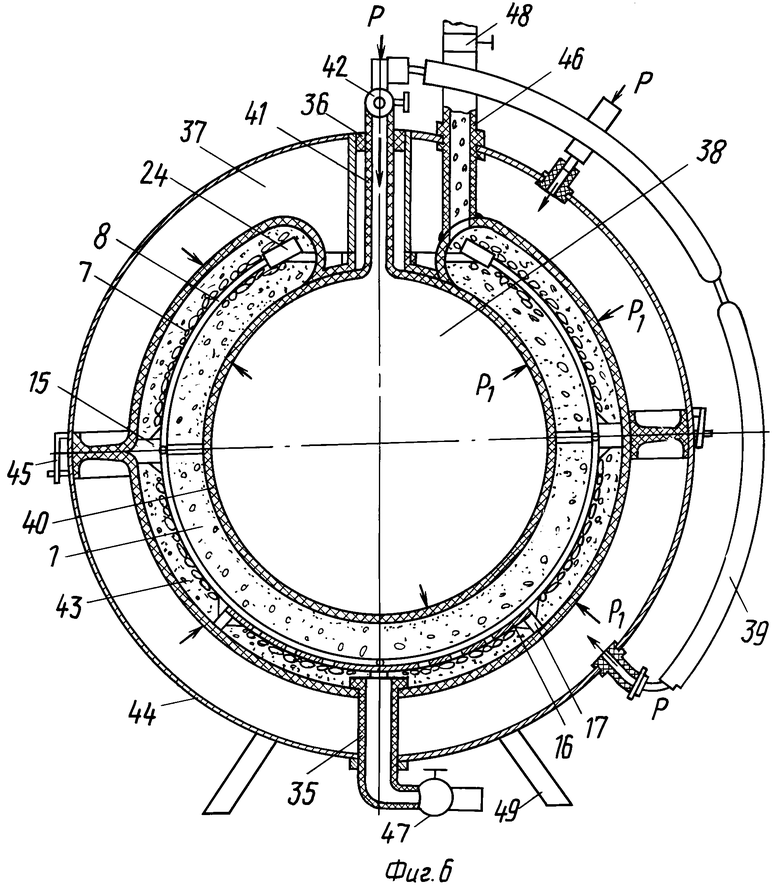

На фиг. 1 представлен частичный разрез сосудов, установленных друг на друга; на фиг. 2 - фрагмент окантовки люка и его крышки с пробкой и перфорированным бортиком (разрез); на фиг. 3 - фрагмент стенки сосуда и крепление окантовки, эластичной обечайки и ручки (разрез); на фиг. 4 - конструкция опоры и нижней части емкости (разрез) на фиг. 5 - вариант размещения емкостей друг на друге; на фиг. 6 - изготовление емкости и устройство в разрезе.

Емкость состоит из сферического наружного ограждения, теплоизолированного пенопластом 1 (фенолформальдегидным, полиуретановым, карбамидоформальдегидным), помещенным во внутреннюю и наружную плотные оболочки (не обозначены), люк с крышкой 2 и эластичным уплотнением 3, ручки 4, поддон 5 и опоры 6.

Для уменьшения массы емкости, улучшения ее теплоизоляционных свойств, облегчения изготовления и эксплуатации путем отказа от выполнения металлических оболочек пенопласт 1 выполнен в виде монолитной трехслойной мембраны, армированной внутри сеткой 7, натянутой с напряжением на жесткий каркас 8. При этом оболочка выполнена из слоя пенопластовой смолы 9 с отвердителем, нанесенной на поверхность пенопласта 1. На слой из смолы 9 нанесена пленка 10 из эластомера (каучука, резины, полиэтилена и т.д.).

Для придания прочности и уменьшения опасности намокания пенопласта 1 он выполнен с постепенно увеличивающейся плотностью от сетки к слою 9 смолы с плавным переходом в последний. Таким образом, высокопористый слой обрамлен с двух сторон плотными слоями, последние благодаря капиллярным силам оттягивают влагу от первого, улучшаем тем самым тепло- и гидроизоляционные и прочностные свойства пенопласта 1.

Сверху перед люком в емкости на внутренней стенке закреплено пленчатое полотнище 11 для изоляции верхнего слоя продукции.

Для предотвращения повреждения пенопласта 1 и оболочек 9 и 10 кромки люка и наиболее широкая часть емкости обрамлены жесткими окантовками 12 и 13. На последней закреплена демпфирующая обечайка 14. При этом окантовки 12 и 13 закреплены на жестком каркасе 8, при этом окантовка 13 самой широкой части сосуда и эластичная обечайка 14 для упрощения изготовления емкости прикреплены с помощью ручек 4, которые снабжены резьбовой частью и ввинчены во втулку 15, зафиксированные в диаметральной горизонтальной плоскости друг против друга на каркасе 8 (фиг. 1 и 3). Для жесткости конструкции и уменьшения массы и теплообмена последний выполнен в виде трубчатых дуг и колец, размещенных в вертикальной плоскости и жестко скрепленных друг с другом с образованием жесткой сферической решетки, которая зафиксирована на сферическом перфорированном диске 16, последний, в свою очередь, зафиксирован на поддоне 5 с образованием зазора с помощью стоек 17. При этом поддон 5 выполнен в виде сферического перфорированного диска.

Отверстия в диске 16 и поддоне 5 необходимы для заполнения зазора между ними пенопластом 1, для лучшего армирования последнего, а также для удаления дренажа во время изготовления ограждения из пенопласта 1. Кроме того, отверстия в поддоне 5 необходимы для удаления влаги на его поверхности, т. е. для предотвращения коррозии (фиг. 1 и 4).

Для облегчения эксплуатации и полной герметизации емкости уплотнительный элемент 3 крышки 2 выполнен в виде эластичной пробки (из каучука, резины, пластика и т.д.) с боковой поверхностью, копирующей поверхность окантовки люка, причем пробка размещена в последней между крышкой 2 и диском 18, соединенных винтами 19.

Для обеспечения возможности установки емкостей друг на друга крышка 2 снабжена бортиком 20 (фиг. 1 и 2).

Для облегчения манипулирования емкостью опоры 6 снабжены подшипниками 21, а поддон 5 - зацепом 22.

Для фиксации емкости и гашения ударов и вибраций опоры 6 снабжены демпфирующими эластичными присосками 23, а рабочей полости которых с возможностью выглубления и заглубления размещены подшипники 21 (фиг. 1 и 4).

Окантовка 12 люка емкости закреплена на каркасе 8 с помощью зафиксированных на последнем втулке 24 и винтов 25 (фиг. 1 и 2).

Для предотвращения накопления осадков на крышке 2 в ее бортике 20 выполнены отверстия 26.

Для повышения прочности и улучшения армирования пенопласта 1 втулки 15 для крепления ручек 4 стойки 17 опорного диска 16 закреплены с помощью перфорированных плоских уголков 27 и 28 (фиг. 1, 3, 4).

Для облегчения изготовления и эксплуатации опоры 6 поддона 5 выполнены съемными и скреплены со стойками 17 с помощью винтов 29. Такое крепление поддона 5 и опор 6 позволяет отличать наружное ограждение (фиг. 4).

Подшипник 21 опоры 6 снабжен корпусом 30 на штоке 31, который помещен в жесткую втулку 32, размещенной верхним концом в теле присоски 23. При этом шток 31 корпуса 30 подшипника 21 верхним торцом взаимодействует с эксцентриком 33, который закреплен на поворотном рычаге 34 (фиг. 4).

Емкость работает следующим образом.

Емкость заполняется продукцией, которая сверху накрывается пленчатым полотнищем 11, затем при ослабленных винтах 19 уплотнительный элемент 3 крышки 2 размещается в окантовке 12 люка. Винты 19 затягиваются, при этом уплотнительный элемент 3 сжимается и между крышкой 2 и диском 18 расширяется и очень плотно прилегает к окантовке 12 люка, причем крышка 2 с уплотнительным элементом надежно фиксируется на последней.

Заполненная емкость свободно с помощью зацепа 22 на поддоне 5 перемещается на подшипниках 21 по твердой поверхности. Для этого подшипники 21 с помощью эксцентрика 33 поворотом рычага 34 выглубляются из рабочей полости присосок 23.

Погрузка производится с помощью ручек 4 подъемным механизмом. Эту операцию можно осуществлять каром, располагая на последнем емкость, поддоном 5, который защищает пленку 10, слой 9 и пенопласт 1 от разрушения.

После установки емкости в транспортное средство или хранилище эксцентрики 33 поворачиваются в горизонтальное положение, в результате подшипники 21 входят в рабочую полость присосок 23. Емкость фиксируется последними. Присоски 23 при транспортировке гасят вибрации и предохраняют пенопласт 1 от разрушения, кроме того, они предотвращают самопроизвольное перемещение емкостей в транспортном средстве.

Эластичная обечайка 14 на боковой окантовке 13 гасит возможные удары, а последняя предохраняет пенопласт 1 от разрушения, поскольку все нагрузки передаются на жесткий каркас 8. Присоски 23 способствуют гашению и боковых ударов.

Пенопласт 1 надежно защищен от разрушения, поскольку он армирован сеткой 7, натянутой на сферический решетчатый жесткий трубчатый каркас 8, а последний закреплен на сферическом диске 16, закрепленном на поддоне 5, который снабжен амортизаторами ударов в виде присосок 23 на опорах 6.

Поскольку пенопласт 1 выполнен в виде трехслойной армированной мембраны, пористый средний слой которой плавно переходит в плотные сферические слои, обращенные к внутренней и наружной сферической поверхности емкости, то предотвращается ухудшение теплоизоляционных свойств пенопласта 1 и его разрушение. Влага из пористого внутреннего слоя оттягивается капиллярныи силами в более прочные периферические слои.

Так как пенопласт 1 покрыт и окружен плотными слоями смолы 9 и эластомерной пленкой 10, то он надежно защищен от разрушения что позволяет не выполнять стальную и алюминиевую оболочки, тем более, что слой смолы 9 и пленки 10 защищены окантовками 12, 13, поддоном 5 и эластичной оболочкой 14.

Для лучшего использования объема хранилища или производственной площади емкости устанавливаются друг на друга, надежное крепление их обеспечивается бортиками 20 на крышке 2 (фиг. 1, 2, 5). При этом осадки, попадающие на крышку 2, стекают через отверстия 2 в бортиках 20. Влага, попавшая на поддон 5, стекает через его отверстия, что исключает его повреждение и коррозию.

Емкость можно перемещать по снегу и грунтам без покрытия, для этого снимают опоры 6. Емкость в этом случае перемещается с помощью зацепа 22, при этом поддон 5 работает как сферический полоз. Можно емкость в этом случае перемещать с помощью ручек 4, перекатывая ее по поверхности грунта на поддоне 5.

Опорожнение от жидкости емкости можно осуществлять путем снятия опор 6 и наклоном ее. Опоры 6 снимаются очень просто. Для осуществления этой операции достаточно выглубить два противоположных подшипника 21, два других подшипника 21 заглубить, при этом емкость наклоняют первоначально в одну сторону, затем в другую, снимая с опор 6 подшипники 21, а затем присоски 23 и опоры 6.

Манипулирование емкости облегчается благодаря ее сферической форме и малой массе.

Таким образом, по сравнению с прототипом, предлагаемая емкость проще в изготовлении, эксплуатации и обслуживании, обладает меньшей массой и лучшими теплоизоляционными свойствами, при нагрузке, транспортировке, хранении не требует специального крепежа и устройств по ее перемещению.

Наиболее полно преимущества предлагаемой конструкции емкости обеспечиваются способом ее изготовления, включающем установку в форму (не показано) каркас 8 с сеткой 7, заполнение ее пенопластом 1, который охлаждают с поверхности. При охлаждении периферических слоев уменьшает объем пузырьков пены. Чем ближе к поверхности расположены пузырьки, тем сильнее они охлаждаются, тем меньше их объем и пористость пенопласта. После отверждения пенопласта 1 опалубка формы снимается. Затем на пенопласт 1 напыляется слой 9 смолы с отвердителем и наносится эластомерная пленка 10 в виде раствора эластомера, растворитель которой испаряется при полимеризации эластомера. Это может быть раствор того или иного каучука в дихлорэтане, пластифицированный полиэтилен и т.д. Для изготовления пенопласта может быть взята полиуретановая фенолформальдегидная карбамидоформальдегидная смола.

Для улучшения крепления пенопласта 1 на арматуре и для предотвращения коррозии последней сетка 7, каркас 8, втулки 15 и 24, опоры 24 и диск 16 покрывают пенопластовой смолой без отвердителя. В результате при заливке жидкого пенопласта, имеющего кислую реакцию, кислотность нейтрализуется смолой, которая имеет щелочную реакцию. При этом смола отвердевает в виде пленки на указанных армирующих узлах, приклеивая к ним пенопласт 1.

Для повышения прочности пенопластовой емкости и облегчения ее изготовления, уменьшения объема и уплотнения периферических слоев пенопласта 1, обращенных к форме, сопровождают синхронным, равномерным во времени и по поверхности уменьшением заливочной полости формы, для чего последнюю изготавливают из эластичного материала, при этом тепло, отведенное от слоев, обращенных к форме, накапливают в последней, используя в качестве поглотителя тепла воздух.

Для лучшего заполнения формы и контроля за этим процессом подачу жидкого пенопласта 1 осуществляют снизу вверх, выпуская из полости формы воздух. Кроме того, после заполнения формы пенопласт 1 продолжают подавать в форму под давлением, периодически сбрасывая его, открывая форму для выпуска воздуха.

При одновременном охлаждении периферических слоев происходит нагрев - расширение воздуха в эластичной форме, что вызывает улучшение структуры пенопласта 1 и повышение его прочности. Выпуск дренажа из формы и пенопласта 1 осуществляют после отвердения последнего, что обеспечивает лучшую структуру и более быструю полимеризацию пенопласта 1.

Таким образом, по сравнению с прототипом, предлагаемый способ изготовления емкости обеспечивает отливку емкости с повышенной прочностью и теплоизоляцией, малой массой, при этом упрощается изготовление емкости с заданными свойствами.

Наиболее полно способ изготовления емкости реализуется с помощью устройства, включающего жесткую опалубку (не обозначено) с охладительной рубашкой, трубку 35 для отвода дренажа, эластичные элементы 36. Опалубка выполнена в виде сферических камер 37 и 38 с единым центром, размещенных друг в друге с образованием сферического зазора и гидравлически сообщенных друг с другом с помощью трубопроводов 39. Зазор необходим для формирования пенопластовой оболочки. При этом внутренняя камера 38 представлена колбообразной емкостью с эластичной оболочкой 40 с горловиной 41. которая для обеспечения возможности изменения толщины пенопластового слоя снабжена краном 42. Наружная камера 37 образована двустенным сосудом, внутренняя стенка 43 которого выполнена эластичной, а наружная стенка 44 - жесткой. При этом для удобства снятия опалубки двустенный сосуд выполнен в виде соединенных с помощью зацепов 45 полусфер, снабженных трубками 35 и 46 с кранами 47 и 48. Нижняя полусфера установлена на опоры 49.

Устройство работает следующим образом.

В нижней сфере наружной камеры 37 устанавливается каркас 8 с сеткой 9, перфорированным диском 16, стойками 17 и втулками 15 и 24, которые обрабатываются смолой. Затем на нижней сфере снаружи каркас 8 и сетки 9 крепят верхнюю часть наружной камеры 37, фиксируя ее зацепами 45. После этого внутри каркаса 8 размещают камеру 38 с эластичной стенкой 40, горловину 41 крепят на жесткой стенке 44 наружной камеры 37 с помощью эластичного элемента 36. Затем камеры 37 и 38 соединяются друг с другом с помощью трубопровода 39, подсоединяемого к компрессору. Камеры 37 и 38 наполняются под давлением холодным воздухом. Эластичны стенки 40 и 43 принимают заданную форму, образуя между собой сферический зазор, в который снизу через кран 47 и трубку 35 подают жидкий пенопласт 1, который проходит через сетку 7 и отверстия перфорированного диска 1, который проходит через сетку 7 и отверстия перфорированного диска 16, вытесняя воздух через трубку 46 и открытый кран 48, заполняя зазор между камерами, стенками 40 и 43. Как только пенопласт начнет выходить из крана 48, он закрывается, а пенопласт 1 подается под давлением, кран 48 при этом несколько раз открывается для выпуска воздуха. В результате пенопласт 12 полностью без пустот заполняет зазор между камерами 37 и 38. Если необходимо получить более пористый пенопласт 1, то его заливку производят через верхнюю трубку 46. Для получения плотного пенопласта 1 после его заливки можно подкачать воздух в камеры 37 и 38. Причем, подкачивая воздух в камеры 37 и 38, создается одинаковое давление в последних, так как они сообщены друг с другом, что обеспечивает однородность пенопласта 1 по всей поверхности.

После заливки пенопласта 1 происходит охлаждение его слоев, обращенных к эластичным стенкам 40 и 34, при этом тепло отдается воздуху в камерах 37 и 38. В результате воздух расширяется, давление в камерах 37 и 38 плавно увеличивается, пенопласт 1 плавно сжимается, при этом одновременно он охлаждается, причем снижение температуры пенопласта 1 происходит плавно, что ведет к уменьшению объема пузырьков пены без их разрушения. При этом обеспечивается постепенное уменьшение плотности пенопласта 1 от периферийных слоев к центральному, т.е. к сетке 7. Сжатие и охлаждение периферийных слоев пенопласта 1 происходит равномерно по всей поверхности, так как камеры 37 и 38 сообщены между собой. После отверждения пенопласта 1 открывается кран 47 и 48 выпускается дренаж, который отводится трубкой 35 в емкость для его сбора. После этого открывается трехходовой кран 42 и воздух одновременно выпускается из камер 38 и 37, что полностью исключает поломку пенопласта 1. После этого трубопровод 39 отсоединяется от крана 42, а верхняя часть жесткой стенки 44 камеры 37 вместе с эластичной стенкой 40 поднимаются вверх, при этом последняя свободно выходит из полости, образованной пенопластовой емкостью, через широкий люк. После этого от пенопласта очищаются трубки 35, 46 и краны 47 и 48 (фиг. 6). Затем пенопласт 1 покрывают слоем 9 смолы с отвердителем и эластомерной пленкой 10, крепят окантовку 12, 13, эластичную обечайку 14, ручки 4, поддон 5 и опоры 6.

Таким образом, по сравнению с прототипом, предлагаемое устройство для реализации способа изготовления емкости упрощает ее изготовление, обеспечивает улучшение ее теплоизоляционных прочностных и других эксплуатационных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ СОЧНОЙ ПРОДУКЦИИ С АРМИРОВАННЫМ ПЕНОПЛАСТОВЫМ НАПОЛНИТЕЛЕМ И ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ПЕНОПЛАСТОВОГО НАПОЛНИТЕЛЯ ДЛЯ ЕМКОСТИ | 1991 |

|

RU2017387C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ЖИДКОСТЕЙ | 1991 |

|

RU2016824C1 |

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ПЛОДОВ И ОВОЩЕЙ | 1991 |

|

RU2014258C1 |

| КОНТЕЙНЕР ДЛЯ КОРНЕПЛОДОВ | 1991 |

|

RU2014260C1 |

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ПЛОДОВ И ОВОЩЕЙ | 1991 |

|

RU2014261C1 |

| КОНТЕЙНЕР | 1991 |

|

RU2017666C1 |

| Укрытие для растительной продукции | 1986 |

|

SU1493155A1 |

| ЕМКОСТЬ ДЛЯ ОХЛАЖДЕНИЯ, ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ЖИДКИХ ПРОДУКТОВ | 1991 |

|

RU2020117C1 |

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ | 1991 |

|

RU2013928C1 |

| СКЛАДНОЙ КОНТЕЙНЕР | 1991 |

|

RU2014257C1 |

Использование: изобретение относится к таре и может быть использовано для изготовления дошников, теплоизолированных емкостей для хранения жидких продуктов, квашеной и соленой продукции. Сущность: емкость включает теплоизоляционное сферическое ограждение, поддон 5 с опорами 6, люк, крышку 2 с уплотнительным элементом 3, ручки 4, при этом ограждение выполнено из армированного сеткой 7 и каркасом 8 заливочного пенопласта 1, равномерно сжатого с внутренней и наружной стороны емкости и обрамленного по всей поверхности плотной гидроизоляционной оболочкой из смолы 9, эластомерной пленкой 10, при этом кромки люка и наиболее широкая часть емкости обрамлены жесткими окантовками 12 и 13, закрепленными на каркасе 8, изготовленном в виде трубчатых дуг и колец, размещенных в вертикальной и горизонтальной плоскостях и жестко соединенных друг с другом , причем каркас 8 закреплен на перфорированном сферическом диске 16, зафиксированном с образованием зазора на поддоне 5, который изготовлен в виде сферического перфорированного диска. Крышка 2 снабжена цилиндрическим перфорированным бортиком 20. Уплотнительный элемент 3 крышки 2 выполнен в виде эластичной пробки с боковой поверхностью, копирующей поверхность окантовки 12 люка, причем пробка размещена в последней между крышкой 2 и диском 18, закрепленным с помощью винтов 19 на крышке 2. Поддон 5 снабжен зацепом 22, а его опоры 6 снабжены эластичными присосками и сферическими подшипниками 21, причем последние размещены в полости первых и оснащены механизмом выглубления их из указанной полости. Окантовка 13, размещенная на самой широкой части, снабжена эластичной обечайкой 14, а ручки 4 выполнены в виде винта, с помощью которых окантовка 13 и эластичная обечайка 14 зафиксированы на каркасе 8 снаружи ограждения. Способ изготовления емкости включает заполнение полости опалубки заливочным пенопластом, заливаемым на арматуру, выпуск дренажа и снятие формы после отверждения пенопласта, покрытие его смолой и эластомером, после его заливки в форму подвергают равномерному сжатию со стороны формы и одновременному охлаждению, отводя тепло с периферической поверхности. Устройство для реализации способа изготовления емкости состоит из сферических камер с единым центром, размещенных друг в друге с образованием сферического зазора и гидравлически сообщенных друг с другом, при этом внутренняя камера представлена эластичной колбообразной формой с эластичной стенкой, а наружная камера - двустенным сосудом. 3 с. и 7 з.п. ф - лы, 6 ил.

Авторы

Даты

1994-06-15—Публикация

1991-06-07—Подача