Изобретение относится к горному делу и может быть использовано для добычи железо-марганцевых конкреций ЖМК со дна морей и океанов.

Прототипом к предлагаемому является пробоотборник, содержащий исполнительный орган, соединенный с канатом, закрепленным на барабане тяговой лебедки, установленной на плавсредстве.

К недостаткам следует отнести значительные энергозатраты при эксплуатации пробоотборника за счет подъема пробы грунта вместе с донными отложениями, не представляющими интереса по геологической информации. Кроме того, прототипу присуща низкая надежность в эксплуатации вследствие сложной кинематической схемы.

Отличительные признаки устройства направлены на решение задачи снижения энергозатрат, повышения надежности эксплуатации агрегата.

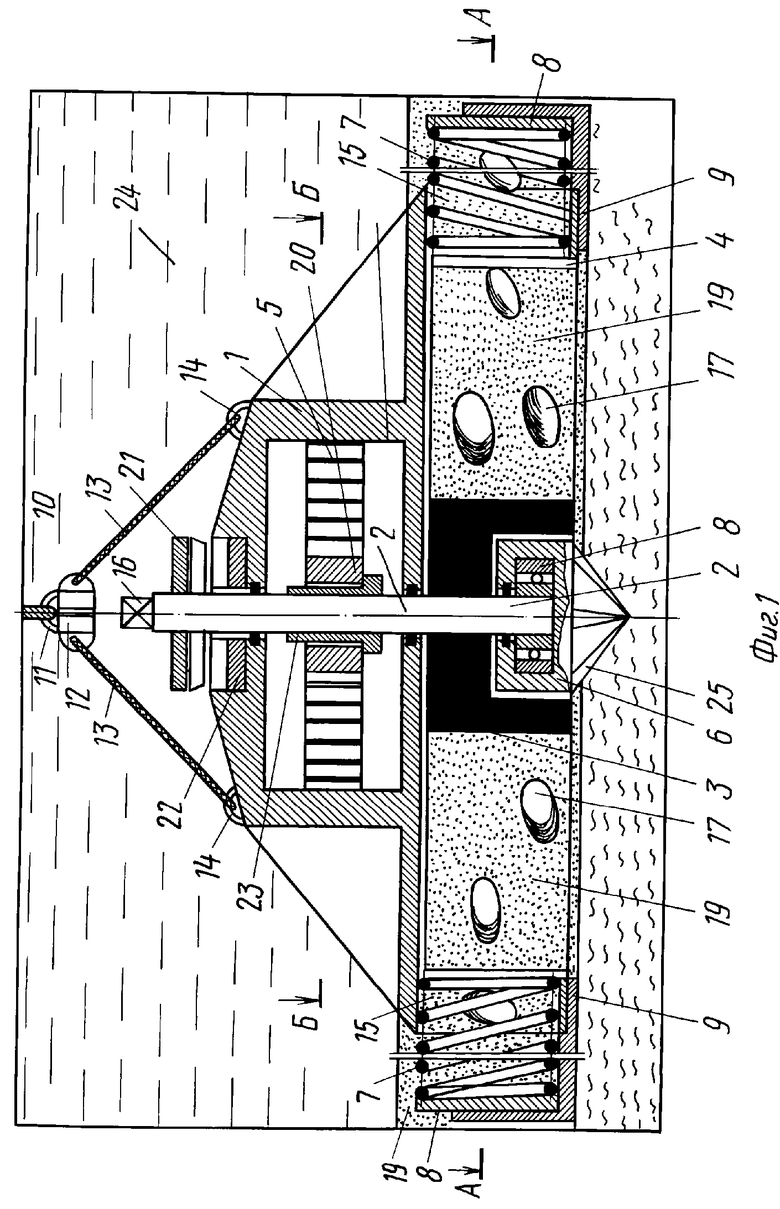

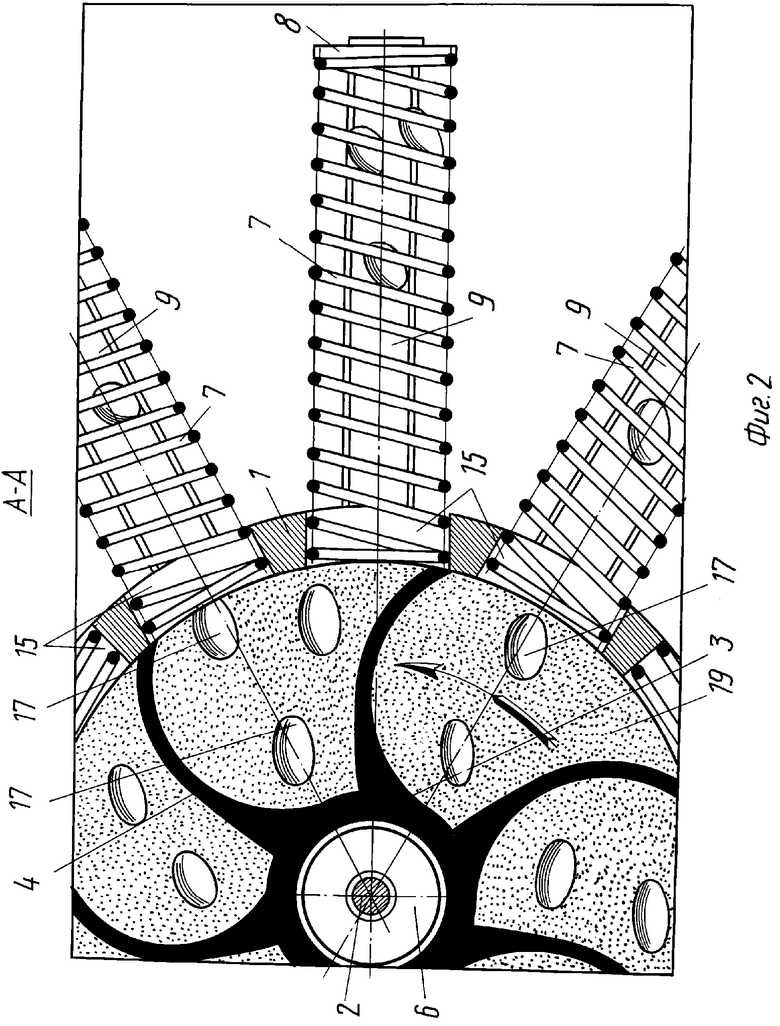

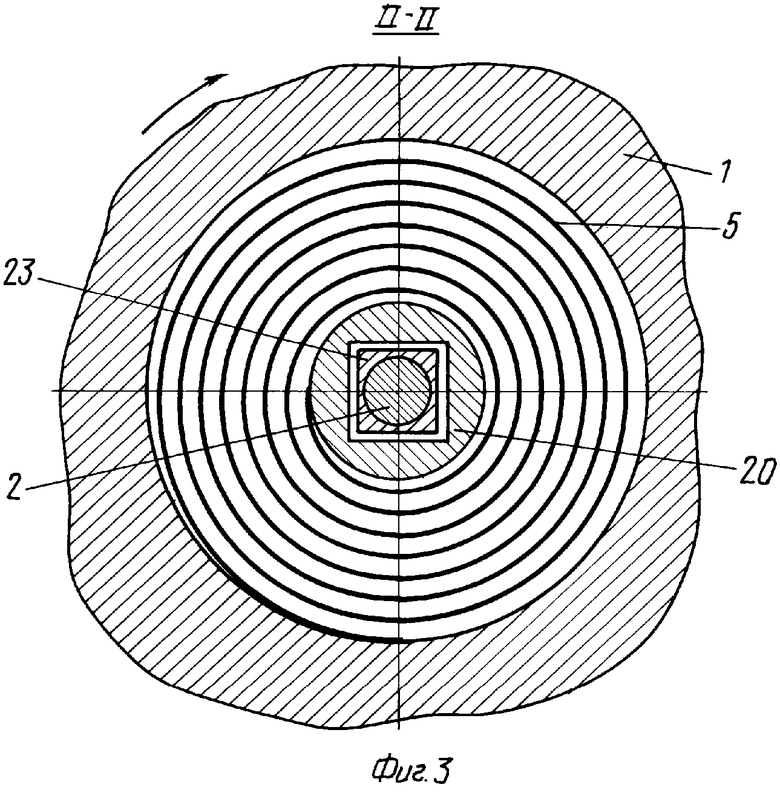

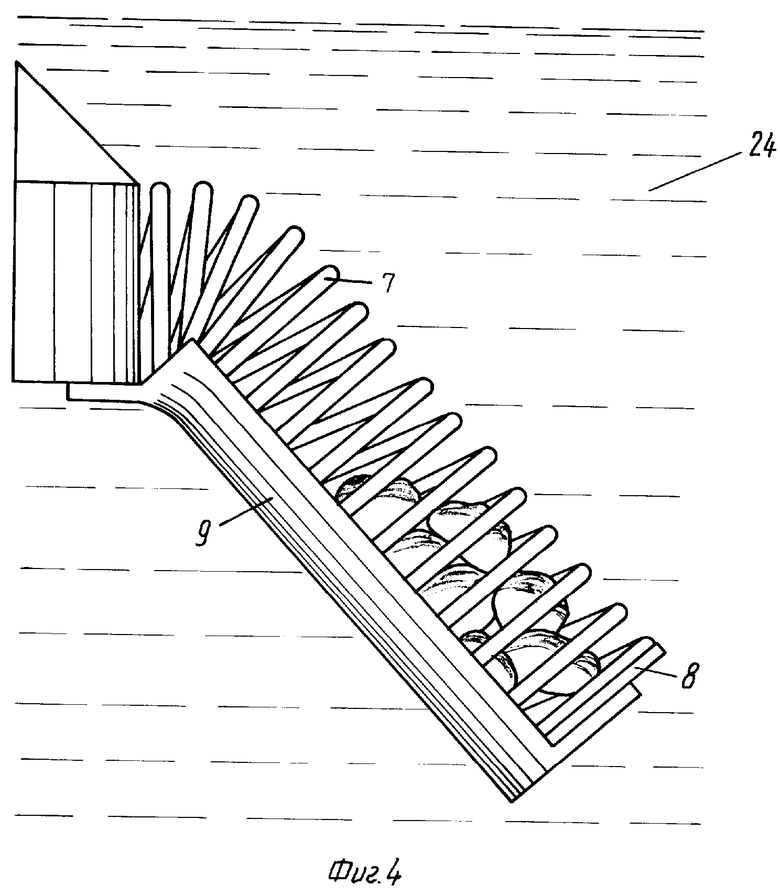

На фиг.1 изображен агрегат, общий вид; на фиг.2 - разрез 1-1 на фиг.1; на фиг.3 - разрез II-II на фиг.1; на фиг.4 - грузозахватный орган.

Агрегат для добычи железо-марганцевых конкреций включает корпус 1, приводной вал 2, рабочее колесо 3 с лопатками 4, спиральную пружину 5, упорный элемент 6, грузозахватные органы в виде цилиндрических пружин 7 с заглушками 8, ограничители длины пружин 9, канат 10, серьгу 11, коуш 12, тросы 13, серьги 14.

Корпус 1 - цилиндрический, полый, с открытой нижней гранью и противоположно размещенными боковыми окнами 15.

По оси корпуса 1 с возможностью ограниченного осевого перемещения установлен приводной вал 2, имеющий профильный участок и головку "под ключ" 16. В нижней части вала 2 закреплено рабочее колесо 3 с лопатками 4, загнутыми назад по отношению к направлению вращения, показанному стрелкой. Это обеспечит необходимую радиальную скорость перемещения конкреций 17 во внутреннюю полость цилиндрической пружины 7. Во избежание трения колеса 3 и лопаток 4 о поверхность подстилающих пород 18, что может повлечь их остановку, нижние торцевые части рабочего колеса 3 и лопаток 4 в рабочем положении агрегата приподняты над поверхностью пород по меньшей мере на толщину ограничителей длины 9 пружин 7. Колесо 3 и лопатки 4 имеют также зазор с внутренней боковой и торцевой поверхностями корпуса 1, высота стенки корпуса соответствует мощности илов 19.

На нижнем торце приводного вала 2 установлен упорный элемент 6 с возможностью вращения.

Спиральная пружина 5 одним концом жестко закреплена на корпусе 1, а вторым концом - на втулке 20 с профильным отверстием, которая размещена на профильном участке вала 2. Стопорный механизм пружины 5 выполнен в виде кулачковой муфты, одна из полумуфт 21 которой закреплена на приводном валу 2, а другая 22 - на корпусе 1.

Грузозахватные органы агрегата размещены на боковых окнах 15 корпуса 1 и выполнены в виде цилиндрических пружин 7 с заглушками 8 на свободных концах. Упругие ограничители длины 9 пружин 7 закреплены на корпусе 1, выполнены из пружинной стали и частично огибают цилиндрическую пружину 7 снизу, препятствуя растяжению пружин, заполненных конкрециями 17 при подъеме агрегата. Зазор между витками пружин 7 устанавливают меньшим минимального размера конкреций 17.

Агрегат работает следующим образом.

На плавсредстве в окнах 15 монтируют грузозахватные органы, состоящие из пружин 7, заглушек 8 и ограничителей 9 с установкой требуемого зазора между смежными витками пружин. Затем с помощью ключа, помещенного на головку 16, производят установку вала 2 в рабочее положение путем закручивания пружины 5 с передачей крутящего момента от приводного вала 2 стакану 23, а затем втулке 20, при этом полумуфты 21 и 22 входят в зацепление с последующим их стопорением. После этого с помощью каната 10 и тросов 13, закрепленных в коуше 12 и серьгах 11 и 14, производят спуск агрегата в акваторию 24. Под весом агрегата коническая часть 25 упорного элемента 6 внедряется в подстилающие породы 18, входя в сцепление с ними своими выступами. Грузозахватные органы ложатся ограничителями 9 на подстилающие породы 18. В момент касания подстилающих пород 18 конической частью 25 упорного элемента 6, полумуфты 21 и 22 выходят из зацепления, что приводит к раскручиванию пружины 5 с передачей вращения на рабочее колесо 3 и лопатки 4 по направлению, указанному стрелкой. Центробежные силы, вызванные вращением колеса 3 с лопатками 4 в замкнутом контуре корпуса 1, приложенные к частицам илов 19 и конкрециям 17, перемещают их во внутренние полости пружин 7. После полного раскручивания пружины 7 агрегат поднимают, при этом под весом конкреций 17 грузозахватные органы занимают наклонное положение, что предупреждает вывал конкреций через окна 15. Илы 19, находящиеся в грузозахватных органах, через зазоры пружин 7 изливаются в акваторию 24, что происходит при отрыве агрегата. На палубе производят разгрузку агрегата путем снятия заглушек 8. Затем циклы по добыче конкреций повторяют.

Использование агрегата позволит производить добычу конкреций с высокой эффективностью при надежной работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ДОБЫЧИ КОНКРЕЦИЙ | 1991 |

|

RU2014459C1 |

| АГРЕГАТ ДЛЯ ДОБЫЧИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1991 |

|

RU2014458C1 |

| АГРЕГАТ ДЛЯ ПОДВОДНОЙ ДОБЫЧИ МИНЕРАЛЬНОГО СЫРЬЯ | 1991 |

|

RU2014460C1 |

| КОМПЛЕКС ДЛЯ ДОБЫЧИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 2000 |

|

RU2181839C2 |

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 2000 |

|

RU2182231C2 |

| МОРСКОЙ ДОБЫЧНОЙ КОМПЛЕКС | 2000 |

|

RU2182666C2 |

| КОМПЛЕКС ДЛЯ ГЛУБОКОВОДНОЙ ДОБЫЧИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 2000 |

|

RU2181837C2 |

| АГРЕГАТ ДЛЯ ГЛУБОКОВОДНОЙ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2000 |

|

RU2181835C2 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ КОБАЛЬТОВЫХ КОРОК | 1990 |

|

RU2027857C1 |

| АГРЕГАТ ДЛЯ РАЗРАБОТКИ КОБАЛЬТОВЫХ КОРОК | 1991 |

|

RU2015334C1 |

Использование: в морском горном промысле для разведки и добычи полезных ископаемых со дна Мирового океана. Сущность изобретения: агрегат для добычи железо-марганцевых конкреций включает полый цилиндрический корпус с открытой нижней гранью и боковыми окнами, установленные на корпусе грузозахватные органы и гибкую подвеску для связки с судном обслуживания. Агрегат снабжен установленным по оси корпуса приводным валом с головкой "под ключ", размещенным в полости корпуса рабочим колесом с лопатками, закрепленной на корпусе и втулке с профильным отверстием спиральной пружиной, стопорным механизмом спиральной пружины в виде кулачковой муфты и упорным элементом. Грузозахватные органы выполнены в виде размещенных на боковых окнах корпуса цилиндрических пружин с заглушками. На корпусе закреплены упругие ограничители длины цилиндрических пружин. 1 з.п. ф-лы, 4 ил.

Авторы

Даты

1994-06-15—Публикация

1991-07-15—Подача