Изобретение относится к компрессоростроению и может быть использовано в качестве вакуум-насоса для создания несущего воздушного потока в транспортных трубопроводах пневмотранспортных систем погрузочно-разгрузочных устройств для сыпучих пылевидных или гранулированных грузов, для отсоса газа (воздуха) из запыленных или загрязненных вредными газами (парами) помещений в стационарных системах вытяжной вентиляции промышленных объектов, а также для создания неглубокого вакуума в замкнутых объемах, например сушильных камерах.

Известны роторные компрессоры, в которых роль всасывающих и нагнетающих поршней играют лопатки ротора.

Недостатками данного типа насосов являются: низкая экономичность, высокие энергозатраты вследствие необходимости сжатия воздуха при его выбросе, низкая производительность, высокие требования к наличию механических примесей в рабочем теле.

Известен вакуум-насос, использующий для всасывания воздуха кинетическую энергию движущихся в каналах центробежного ротора водяных поршней.

Недостатками данного устройства являются: низкая производительность, сложность конструкции, требующая привода вращения ротора и подвода воды для образования водяных поршней, высокая энергоемкость вследствие наличия трущихся деталей ротора и корпуса.

Цель изобретения - повышение КПД вакуум-насоса, упрощение конструкции, повышение надежности, обеспечение возможности его работы в запыленных и агрессивных средах.

Это достигается тем, что приводом вращения ротора и источником образования жидкостных поршней является поток жидкости от насоса; гидрокамеры, в которых движутся жидкостные поршни, образованы рядом равномерно распределенных лопаток, установленных на валу ротора по винтовой линии и поверхностями цилиндрического корпуса и вала ротора, винтовая линия каждой лопатки уменьшает свой шаг к выпускному патрубку; входной патрубок на торце корпуса разделен на два изолированных канала, соединенных с газовой магистралью и трубопроводом от гидронасоса последовательно.

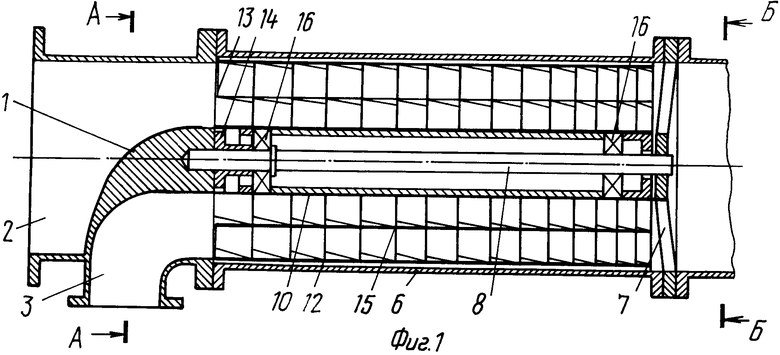

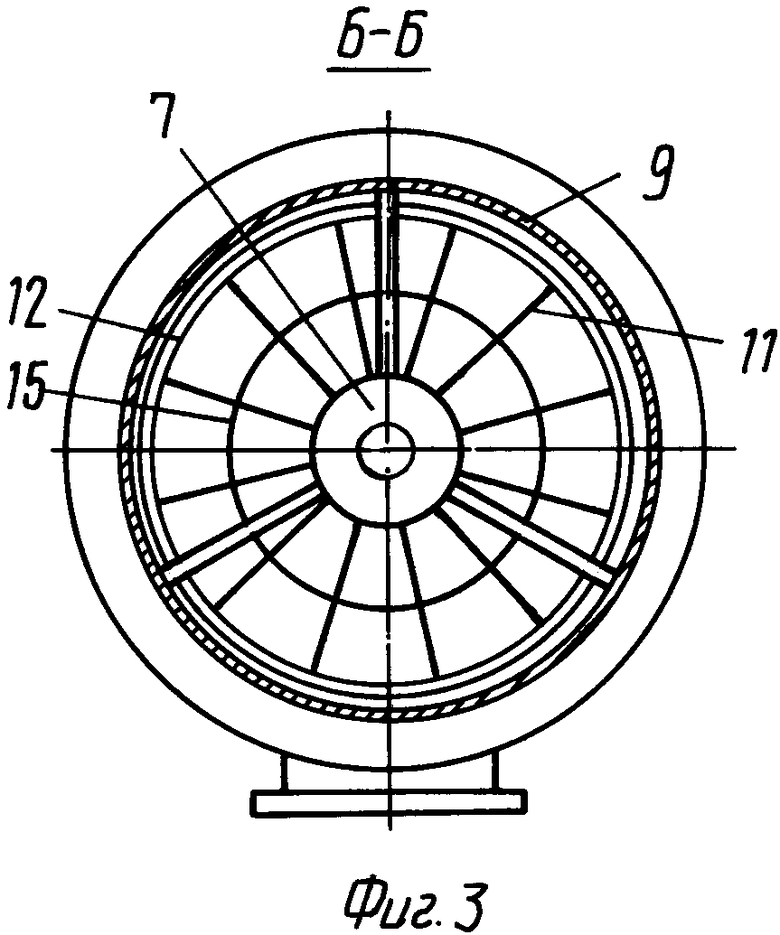

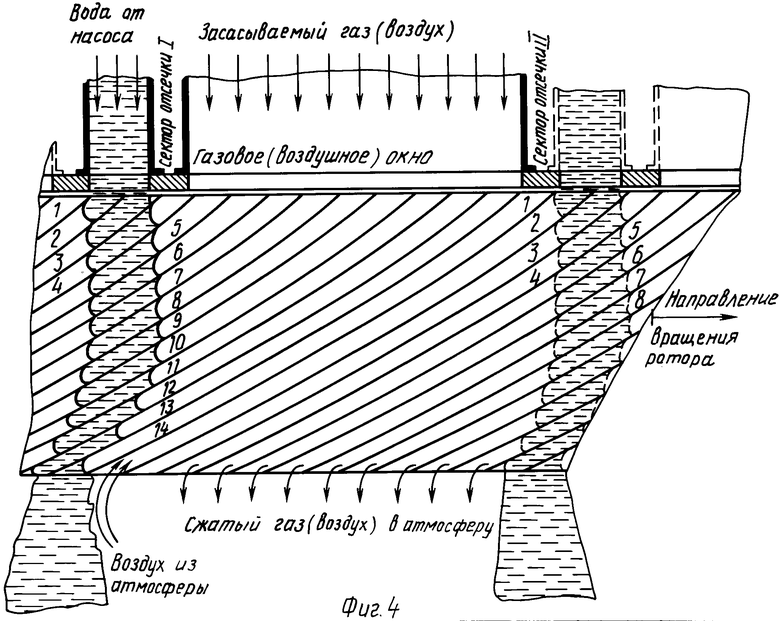

На фиг. 1 изображен предлагаемый вакуум-насос, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - схема рабочего процесса.

Вакуум-насос состоит из газо(воздухо)-водораспределителя 1 с всасывающим газовым (воздушным) патрубком 2 и нагнетающим водяным патрубком 3 с каналами, имеющими выходные сечения в виде кольцевых секторов, образующих водяное 4 и газовое (воздушное) 5 окна, разделенные между собой обтекателями; корпуса 6, скрепленного с газо(воздухо)-распределителем с одной стороны и с задней опорой 17 неподвижной оси 8 и с выпускным патрубком а с другой стороны; свободно вращающегося ротора, выполненного в виде вала 10 с равномерно распределенными ребрами (лопатками) 11, расположенными по винтовой линии с уменьшением шага в направлении выпускного патрубка 9. Кольцевая проточная часть коллектора разделена на отдельные гидрокамеры, по которым движутся жидкостные поршни, поверхностями лопаток 11 и поверхностями обечайки 12 корпуса 6 и вала 10.

Для обеспечения свободного вращения ротора между передним торцом ротора и плоскостью выходного сечения газо(воздухо)-водораспределителя выполнен малый конструкторский зазор 13 (отношение величины зазора к наружному диаметру проточной части коллектора не более 0,001), осуществляющий одновременно функции торцового уплотнения. Фиксация зазора производится втулкой 14.

В том случае, если отношение диаметра вала к диаметру обечайки корпуса меньше 0,5, то целесообразно выполнить конструктивно промежуточную обечайку 15.

Вал ротора вращается в подшипниках 16 на неподвижной оси 8, закрепленной передним концом в теле обтекателя газо(воздухо)-водораспределителя и зафиксированной на заднем конце от радиальных деформаций во втулке задней опоры 7 пилонного типа. Энергетическим приводом вакуум-насоса является напорный жидкостный поток, поступающий от отдельной стандартной насосной станции (центробежный или осевой насос с электрическим или иным приводом) через патрубок 3, водяное окно 4 в гидрокамеры коллектора, находящиеся напротив водяного окна. Поскольку гидрокамеры расположены по винтовой линии, то коллектор вращается. При этом каждая гидрокамера, перемещаясь своим входным сечением мимо водяного окна, частично заполняется водой, которая при последующем прохождении обтекателем отсекается от потока воды в водяном окне, образуя жидкостной поршень, продолжающий свое движение вдоль оси гидрокамеры по инерции. Когда входное сечение гидрокамеры перемещается напротив сечения газового (воздушного) окна, объем запоршневого пространства гидрокамер, находящихся напротив этого окна, заполняется газом (воздухом) из всасывающей магистрали с разрежением, которое определяется гидравлическим сопротивлением всасывающей магистрали в пневмотранспортных и вентиляционных системах и глубиной вакуума в вакуумных системах. Это разрежение при заданной производительности вакуум-насоса обеспечивается за счет уменьшения кинетической энергии жидкостных поршней при их движении в гидрокамерах. К моменту выхода жидкостного поршня из канала гидрокамеры ее входное сечение перемещается в положении напротив другого сектора, отсекается и запоршневой объем гидрокамеры изолируется от всасывающей полости. После выхода остатков водяного поршня гидрокамера заполняется с заднего конца воздухом из атмосферы, который сжимает отсосанный из всасывающей полости газ(воздух) до атмосферного давления, а затем вместе с ним выталкивается очередным водяным поршнем в следующем рабочем цикле, что и обуславливает энергетический выигрыш в сравнении с существующими устройствами аналогичного назначения.

На схеме рабочего процесса в плоской развертке газо(воздухо)-водораспределителя и коллектора гидрокамер порядковыми номерами обозначены положение гидрокамер и стадии рабочего процесса в фиксированный момент времени либо в другой интерпретации - положение одной гидрокамеры и соответствующей стадии рабочего процесса в ней в последовательные моменты времени в течение одного цикла.

Имеется апробированная методика определения необходимых соотношений между величинами центральных углов водяного и газового окон, углов винтовых линий, частоты вращения ротора, требуемого расхода и напора водяного потока для обеспечения заданной производительности вакуум-насоса по отсасываемому газу (воздуху) или заданной глубины вакуума.

Преимуществами данного технического решения вакуум-насоса для указанных целей являются более высокая экономичность; простота конструктивной реализации; существенно более низкие требования к чистоте газа (воздуха), что исключает необходимость применения дорогостоящих фильтров; возможность утилизации остатков после фильтрации пылевидных грузов в пневмотранспортных устройствах или растворимых в воде вредных примесей с последующей очисткой суспензии или нейтрализации раствора; более благоприятные акустические характеристики; высокая производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

| ЖИДКОСТНОКОЛЬЦЕВОЙ ВАКУУМ-НАСОС | 1969 |

|

SU248142A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ЖИДКОСТНЫМ ЗАПОРНЫМ КОЛЬЦОМ | 1997 |

|

RU2135796C1 |

| УСТРОЙСТВО ДЛЯ АЭРАЦИИ ЖИДКОСТЕЙ (ВАРИАНТЫ) | 2001 |

|

RU2206377C1 |

| СТОЧНАЯ СИСТЕМА ДЛЯ ТУАЛЕТА ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2047520C1 |

| КОМПРЕССОР КИНЕТИЧЕСКОГО СЖАТИЯ | 1997 |

|

RU2132492C1 |

| РОТОРНО-ПОРШНЕВОЙ ВАКУУМ-НАСОС БЕЛАШОВА | 2009 |

|

RU2421633C1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| КОМПРЕССОР | 2010 |

|

RU2458251C2 |

| МНОГОФАЗНЫЙ ВИНТОВОЙ НАСОС | 2009 |

|

RU2397369C1 |

Сущность изобретения: в цилиндрическом корпусе с входным и выходным патрубками размещен ротор с гидрокамерами для перемещения жидкостных поршней. Привод ротора и устройство для подачи жидкости к гидрокамерам выполнены в виде гидронасоса, а ротор - в виде вала, установленного с возможностью свободного вращения с равномерно расположенными на нем по винтовой линии радиальными лопатками, образующими между поверхностью корпуса и вала гидрокамеры для перемещения жидкостных поршней. Шаг винтовой линии каждой лопатки уменьшается в направлении выпускного патрубка. Входной патрубок выполнен с изолированными всасывающими газовым каналом и нагнетающим жидкостным каналом. В полости корпуса расположена обечайка, разделяющая гидрокамеры. Вал выполнен полым и установлен с возможностью вращения на неподвижной оси. Ротор установлен с зазором к выходному патрубку, равным 0,0001 внутреннего диаметра корпуса. 3 з.п. ф-лы, 4 ил.

Авторы

Даты

1994-06-15—Публикация

1992-12-24—Подача