Изобретение относится к машиностроению, в частности к двигателям для привода электрогенераторов на теплоэлектростанциях.

Известны парогазотурбинные двигатели теплоэлектростанций (Алексеев Г.Н. Общая теплотехника.- М.: Высшая школа, 1980, с. 436, 511). Полезная работа, или расход эксергии для применяемых на ТЭС паротурбинных двигателей, составляет всего 35,5%, для газотурбинных двигателей - 26,2%, а всего котельного агрегата - лишь 45,6% (там же, с.314). КПД современных двигателей ТЭС составляет 39.4-44% (там же, с. 511).

Чтобы повысить полезное использование топлива за счет передачи тепла в теплофикационную сеть, теплицам, ближайшим предприятиям, ТЭС построили в городах и близких пригородах, заранее зная о большом вреде здоровью населения. ТЭС - это очень большие загрязнители воздуха. Они обедняют атмосферу кислородом и одновременно обогащают ее вредными окислами азота, углерода, несгоревшими углеводородами, сернистым ангидридом, углекислым газом, тончайшей пылью. Специалисты даже ввели новый показатель измерения вредного воздействия на человеческую жизнь - непрожитые годы. Современные ТЭС отличаются высокой материалоемкостью и большими габаритами котельных агрегатов. Для их размещения и обслуживания необходимы громадные производственные и вспомогательные здания и сооружения, в частности водо- и воздухоподогреватели, высокие дымовые трубы, градирни, огромные водоемы для хранения и охлаждения воды, крупные насосные станции, системы трубопроводов к ним (там же, с. 321, 344). Для изготовления парогенераторов и турбин, работающих при высоких температурах и частотах вращения роторов, требуются высокопрочные и жаропрочные дорогостоящие материалы. Каждая ТЭС имеет в своем составе много уникального дорогостоящего оборудования и строится по индивидуальному проекту, что существенно удорожает себестоимость электрической и тепловой энергии.

Прототипом предлагаемого двигателя является роторный двигатель внутреннего сгорания по патенту РФ 2028476, F 02 B 53/00, опубл. 09.02.95. Указанный двигатель состоит из цилиндрического корпуса, торцевых крышек с опорными подшипниками и уплотнениями и эксцентрично размещенного в нем ротора с уплотнениями. Недостатками вышеуказанного роторного двигателя являются следующeе: недостаточно полное использование внутреннего объема цилиндрического корпуса для размещения изменяемых камер сгорания, массивный ротор и лопатки существенно ограничивают возможности увеличения диаметра, длины ротора и мощности двигателя.

Прототипом предлагаемого энергоблока теплоэлектростанции является техническое решение по патенту РФ N 2008441 F 01 K 13/00, включающее оборудование подготовки и подачи топлива, воздуха и воды, электрогенератор с расширительной машиной, состоящей из цилиндрического корпуса. Недостатком прототипа является низкая эффективность работы.

Прототипом предлагаемого топливоприготовительного агрегата является техническое решение по патенту РФ N 212062 F 02 M 43/00, опубл. 20.10.98, включающее дозатор, вентилятор, измельчитель, бункер. Недостатком известного технического решения является низкая производительность.

Прототипом предлагаемого сепаратора газового центробежного является техническое решение по патенту РФ N 2077926, B 01 D 45/00, опубл. 27.04.97, включающее неподвижный корпус и направляющий аппарат. Недостатком известного технического решения является низкое качество очистки.

Прототипом предлагаемого центробежного парогазового сепаратора является техническое решение по патенту РФ N 2099167, B 01 D 45/14. опубл. 10.12.45, состоящее из корпуса, крышки, закрепленного на ней двигателя с лопастным ротором. Недостатком известного технического решения является низкое качество очистки.

Прототипом предлагаемого теплообменника трубчатого является техническое решение по патенту РФ N 2122165, F 28 D 7/00, опубл. 20.11.98, состоящее из кожуха, трубных решеток и закрепленных в них трубок. Недостатком известного технического решения является низкая эффективность работы.

Задачей изобретения является повышение единичной мощности и технической работоспособности топлива за счет повышения температуры сжигания топливовоздушной смеси.

Поставленная задача достигается выполнением:

- двигателя, включающего цилиндрический корпус с патрубками для ввода топливовоздушной смеси и вывода продуктов сгорания, торцевые крышки с опорными подшипниками и уплотнениями и эксцентрично размещенный в корпусе на полом валу цилиндрический ротор с уплотнителями, причем вал дополнен упорными подшипниками, ротор выполнен оребренным, с рубашкой охлаждения, корпус снабжен патрубками для ввода охлажденного и вывода сжатого нагретого теплоносителя, уплотнители выполнены в виде цилиндрических тел вращения; энергоблока теплоэлектростанции, включающее оборудование подготовки и подачи топлива, воздуха и воды, электрогенератор с расширительной машиной, состоящей из цилиндрического корпуса, причем энергоблок снабжен эксцентрично размещенным в корпусе ротором с уплотнителями, выполненными в виде цилиндрических тел вращения, и выполнен из нескольких последовательно или последовательно и параллельно установленных двигателей-парогенераторов, расширительных газовых, парогазовых и паровых машин, смесительных парогенераторов-гравитационных грязеуловителей, теплообменников для нагрева второго рабочего тела, центробежных парогазовых сепараторов, при этом каждый двигатель-парогенератор соединен парогазопроводом с парогазовой расширительной машиной, рубашки охлаждения корпусов внешней камеры сгорания, центробежного газового сепаратора, двигателей-парогенераторов, расширительных машин соединены трубопроводом с теплообменниками последней ступени нагрева второго рабочего тела, выходные патрубки расширительных парогазовых машин и смесительного парогенератора-грязеуловителя соединены трубопроводом с теплообменником второй ступени нагрева второго рабочего тела, паровой патрубок парогазового сепаратора соединен паропроводом с теплообменником первой ступени нагрева второго рабочего тела и паровым патрубком струйного компрессора, для нагрева и подачи воды в теплофикационный циркуляционный контур, рубашки охлаждения роторов, торцeвых крышек двигателей-парогенераторов, расширительных и остальных машин соединены с патрубком подачи воды в струйный компрессор, между смесительным парогенератором-грязеуловителем и центробежным жидкостным сепаратором установлена жидкостная расширительная машина, а в качестве преобразователей энергии газов и парогазовых смесей применены двигатели-парогенераторы и расширительные машины, каждая из которых выполнена с валом, дополненным упорными подшипниками, ротором с рубашкой охлаждения, при этом двигатели-парогенераторы снабжены патрубками для ввода охлажденного и вывода сжатого нагретого теплоносителя; энергоблока по п.2, в котором применены унифицированные двигатели-парогенераторы, газовые, паровые и парогазовые расширительные машины, нагреватели воздуха, продуктов сгорания, каждая из которых содержит цилиндрический корпус, торцeвые крышки с опорными подшипниками, эксцентрично размещенный в корпусе оребренный ротор с уплотнителями в виде цилиндрических тел вращения, полый вал, дополненный упорными подшипниками, ротором с рубашкой охлаждения и корпусом с патрубками для ввода охлажденного и вывода сжатого нагретого теплоносителя; топливоприготовительного агрегата, содержащего дозатор, вентилятор, измельчитель, бункер, причем агрегат выполнен в виде корпуса с лопастным ротором и коническим ситом, размещенным внутри транспортного колеса, оснащенного полками, при этом колесо и сито с лопастным ротором закреплены на валах, вращающихся в противоположных направлениях; сепаратора газового центробежного, включающего неподвижные корпус и направляющий аппарат, причем агрегат выполнен в виде корпуса с рубашкой охлаждения и размещенным внутри пакетом из множества плоских криволинейных лопастей, каждая из которых оснащена по периферии желобом, при этом расстояние между лопастями по нормали к кривой не превышает 1,3-2 максимального размера твердых частиц, а угол наклона желобов лопастей к вертикальной оси не превышает 45o;

- центробежного парогазового сепаратора, состоящего из корпуса, крышки, закрепленного на ней двигателя с лопастным ротором, причем сепаратор выполнен с ротором, состоящим из корзины в форме усеченного конуса с множеством плоских тонкостенных криволинейных лопастей, при этом между смежными основными лопастями размещены короткие вспомогательные, минимальное расстояние между лопастями по нормали к кривой не превышает 5 толщин лопасти, внутри ротора размещен диск, а в днище корзины имеется отверстие с изогнутыми по винтовой линии ребрами;

- теплообменника трубчатого, состоящего из кожуха, трубных решеток и закрепленных в них трубок, причем теплообменник выполнен с вставленными внутрь трубок упругими цветкообразными вставками.

Указанное выполнение двигателя позволяет использовать его одновременно в качестве двигателя и парогенератора. Ввод в область сжатия охлажденного теплоносителя, например воды, позволяет непрерывно отбирать от ротора, цилиндрических уплотнителей и корпуса значительное количество тепла на испарение воды и нагрев пара. Надежное охлаждение позволяет повысить температуру в области непрерывного сгорания топливовоздушной смеси и более полно использовать техническую работоспособность топлива. При этом область сжатия внутри корпуса работает как парогенератор, а область расширения - как двигатель. Ввод части топлива через дополнительные патрубки в области сжатия позволяет дополнительно повысить давление и температуру сжигания топливовоздушной смеси и таким образом увеличить мощность двигателя, повысить его экономичность. Оснащение вала двигателя дополнительными упорными подшипниками позволяет создать почти в центре торцeвых крышек дополнительные опоры и тем самым увеличить диаметр, объем, давление и температуру внутри корпуса, который работает как сосуд под давлением. Это также открывает дополнительные возможности для увеличения мощности двигателя.

Пар, образующийся в области сжатия двигателя-парогенератора, может направляться в другую расширительную машину и там преобразовываться в энергию вращающегося вала. Эффективное охлаждение корпуса, ротора и цилиндрических уплотнителей позволяет повысить температуру сгорания топливовоздушной смеси первого рабочего тела до 3500oC и нагреть до 1200oC в рубашке охлаждения корпуса циркулирующий промежуточный жидкий теплоноситель. Это в свою очередь дает возможность нагреть и перегреть им второе рабочее тело, например аммиак, воду, фреон или другое. Пар высокого давления второго рабочего тела можно преобразовать в следующей расширительной машине в энергию вращающегося вала электрогенератора. Комплексно это задача решается в новом энергоблоке ТЭС с применением предлагаемого двигателя.

В энергоблоке ТЭС, включающем оборудование подготовки и подачи топлива, воздуха и воды, электрогенератор с расширительной машиной, состоящей из цилиндрического корпуса с эксцентрично размещенным в нем оребренным ротором и уплотнителями в виде цилиндрических тел вращения, это достигается выполнением его состоящим из нескольких последовательно или последовательно и параллельно установленных двигателей-парогенераторов, расширительных газовой, парогазовой и паровой машин, смесительных парогенераторов-гравитационных грязеуловителей, теплообменников для нагрева второго рабочего тела, центробежных парогазовых сепараторов. При этом каждый двигатель-парогенератор соединен парогазопроводом с парогазовой расширительной машиной, рубашки охлаждения корпусов внешней камеры сгорания, центробежного газового сепаратора, двигателей-парогенераторов, расширительных машин соединены трубопроводом с теплообменниками последней, например третьей, ступени нагрева второго рабочего тела, рубашки охлаждения валов, роторов, торцевых крышек двигателей-парогенераторов, расширительных и остальных машин соединены с патрубком подачи воды в струйный компрессор, паровой патрубок которого соединен с паровым патрубком парогазового сепаратора, а выходной патрубок с циркуляционным теплофикационным контуром. Для использования энергии потока очищенной в центробежном сепараторе воды между смесительным парогенератором-грязеуловителем и центробежным жидкостным сепаратором установлена жидкостная расширительная машина. В качестве преобразователей энергии газов, паров и парогазовых смесей в энергоблоке применены двигатели-парогенераторы и расширительные машины, каждая из которых содержит цилиндрический корпус, торцевые крышки с опорными подшипниками, эксцентрично размещенный в корпусе оребренный ротор с уплотнителями в виде цилиндрических тел вращения, полый вал, дополненный упорными подшипниками, ротор с рубашкой охлаждения. Двигатели-парогенераторы снабжены патрубками для ввода охлажденного и вывода сжатого нагретого теплоносителя.

С целью снижения затрат на проектирование, строительство, монтаж, наладку, обслуживание и ремонт энергетического оборудования в энергоблоке применены группы или отдельные унифицированные по типоразмерам, производительности, давлению, температуре или мощности двигателя парогенераторы, газовые, паровые и парогазовые расширительные машины, нагнетатели воздуха, каждая из которых содержит цилиндрический корпус, торцевые крышки с опорными подшипниками, эксцентрично размещенный в корпусе оребренный ротор с уплотнителями в виде цилиндрических тел вращения, полый вал, дополненный упорными подшипниками, ротор, дополненный рубашкой охлаждения. Двигатели-парогенераторы снабжены патрубками для ввода охлажденного и вывода сжатого нагретого теплоносителя.

Предлагаемый энергоблок из групп унифицированных двигателей-парогенераторов, расширительных машин парогазовых сепараторов, смесительных парогенераторов может работать на газообразном, жидком топливе, а также на указанных видах топлива с добавкой твердого топлива, например каменного угля, торфа, опилок. В нем можно использовать горячие продукты сгорания от промышленных огневых печей и установок для варки, сварки, плавления, сушки, нагрева, обжига, отопления, утилизации производственных и бытовых отходов сжиганием.

Использование топливных добавок в предлагаемом энергоблоке может осуществляться двумя способами:

- путем предварительного измельчения, разделения смеси частиц по размерам и использования отсортированных мелких частиц для сжигания под давлением непосредственно в двигателе-парогенераторе или внешней камере сгорания;

- путем предварительной подготовки и сжигания топливных добавок в известных топках, печах, котлах, агрегатах с отбором горячих продуктов сгорания и подачей их с небольшим начальным давлением в двигатель-парогенератор энергоблока с избытком воздуха одновременно с основным газообразным или жидким топливом.

Оба способа требуют доукомплектования предлагаемого энергоблока дополнительным оборудованием. Создание более сложных энергоблоков, предназначенных для использования местных дешевых топливных добавок, особенно целесообразно в отдаленных и труднодоступных регионах при ограниченности привозного жидкого или газообразного топлива. Оно экономически выгодно для ТЭС, размещенных вблизи мест добычи топлива, переработки и образования больших количеств производственных и бытовых отходов. Может найти применение для рационального использования грязных дымов - продуктов сгорания металлургических, химических и утилизационных предприятий.

С целью рационального использования имеющихся местных ресурсов твердого топлива предлагаемый энергоблок дополняют топливоприготовительным агрегатом для непрерывного измельчения и разделения смеси частиц и внешней камерой сгорания с центробежным газовым сепаратором. Для измельчения и подачи в горелки пылевидного угля на ТЭС применяют топливоприготовительные агрегаты, содержащие дозаторы, вентиляторы, соединенные между собой единой пневмосистемой бункера, барабанно-шаровую мельницу, пневмогравитационный сепаратор и циклон со шнековым двигателем.

Недостатки известного агрегата:

- повышенная материалоемкость, громоздкость, потребность в больших производственных зданиях;

- многократное измельчение измельченного материала, которое увеличивает непроизводительные затраты энергии. Сокращение затрат на измельчение угля достигается выполнением топливоприготовительного агрегата, содержащего дозатор, вентилятор, измельчитель, бункер в виде корпуса с лопастным ротором и коническим ситом, размещенным внутри транспортного колеса, оснащенного лопатками, при этом колесо и сито закреплены на валах, вращающихся в противоположных направлениях.

С целью использования твердого топлива и удаления из продуктов сгорания твердых частиц, которые приведут к быстрому износу двигателя, между камерой внешнего сгорания и двигателем установлен газовый центробежный сепаратор. В качестве сепаратора может быть применен циклон, состоящий из цилиндрического корпуса и примыкающего к нему по касательной направляющего аппарата. Однако известные циклоны имеют очень малую поверхность осаждения твердых частиц и по этой причине обладают низкой разделяющей способностью. Для повышения эффективности разделения в предлагаемом двигателе применен газовый центробежный сепаратор, выполненный в виде корпуса с пакетом тонкостенных плоских криволинейных лопастей, каждая из которых оснащена по периферии желобом, при этом расстояние между лопастями по нормали к кривой не превышает 1,3-2 максимального размера наибольших твердых частиц в потоке газа, а угол наклона желобов лопастей к вертикальной оси не превышает 45o.

Для отделения газообразных продуктов сгорания от водяного пара и вывода их в атмосферу в предлагаемом энергоблоке предусматривается использование центробежного парогазового сепаратора. Это можно осуществить на центробежных сепараторах, состоящих из корпусов и размещенного внутри него ротора с пакетом конических тарелок. Однако указанные сепараторы имеют относительно небольшую поверхность осаждения и поэтому менее производительны. Для комплектации энергоблока понадобится несколько сепараторов. С целью увеличения поверхности осаждения, эффективности разделения и производительности в энергоблоке предусмотрено применить центробежный парогазовый сепаратор, выполненный в виде корпуса с установленным на крышке торцевым электродвигателем, на валу которого закреплен ротор, состоящий из корзины в форме усеченного конуса с множеством плоских тонкостенных криволинейных лопастей, при этом между смежными основными лопастями размещены короткие вспомогательные, минимальное расстояние между лопастями по нормали к кривой не превышает 5 толщин лопасти, внутри ротора размещен диск, а в днище корзины имеется отверстие с изогнутыми по винтовой линии ребрами.

В предлагаемом энергоблоке предусмотрено использование трубчатых теплообменников для передачи тепла через стенки труб от одних теплоносителей в виде пара, проходящего внутри труб, к другим. Каждый теплообменник имеет корпус, трубные решетки и закрепленные в них трубки. Коэффициенты теплопередач от пара к стенкам труб относительно низкие, что предопределяет необходимость иметь большие поверхности теплообмена и соответственно большие размеры и массу теплообменников. С целью уменьшения габаритов и массы теплообменников в предлагаемом энергоблоке применены теплообменники, имеющие внутри трубок металлические упругие цветкообразные тонкостенные вставки, которые позволяют в 1,25-2 раза увеличить площадь контакта пара с поверхностью нагрева и существенно сократить массу и габариты трубчатых теплообменников.

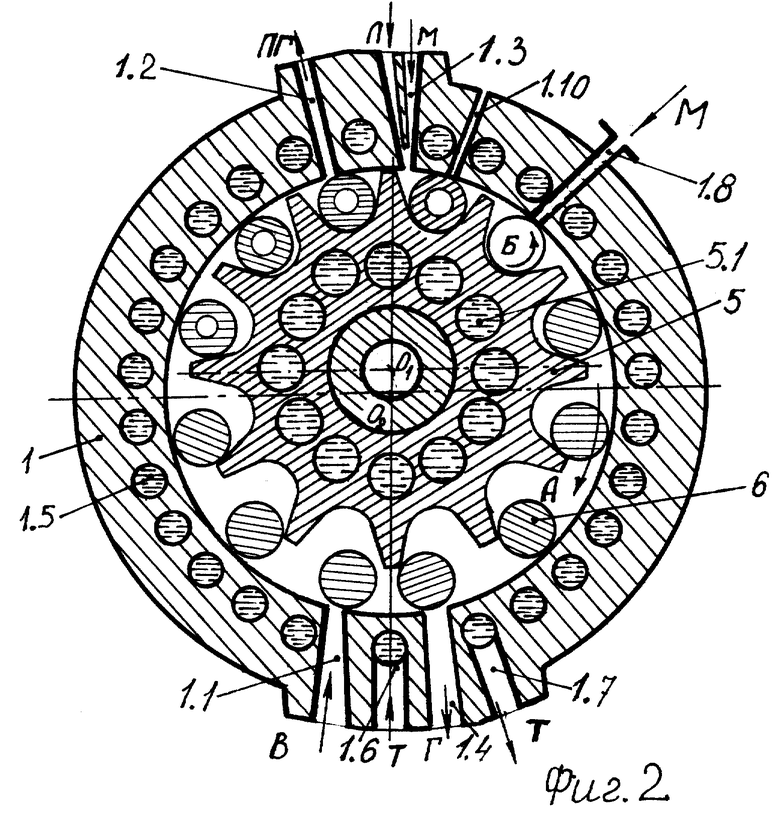

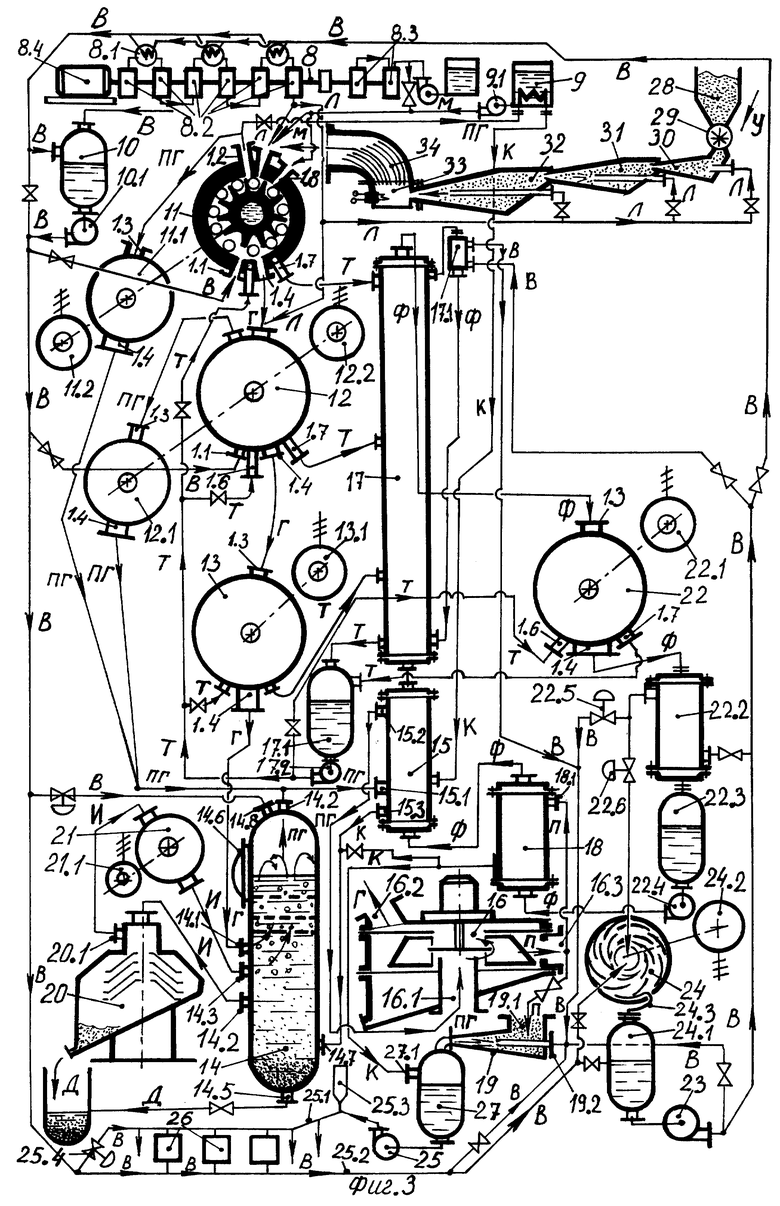

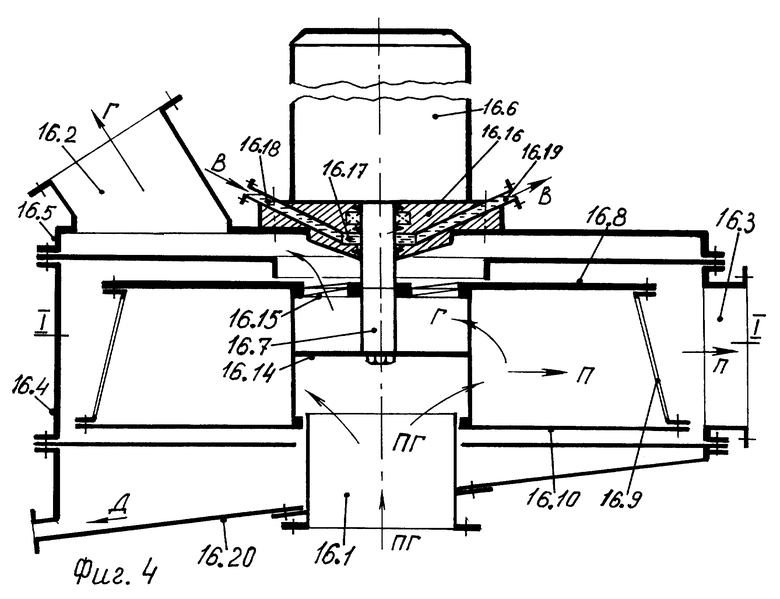

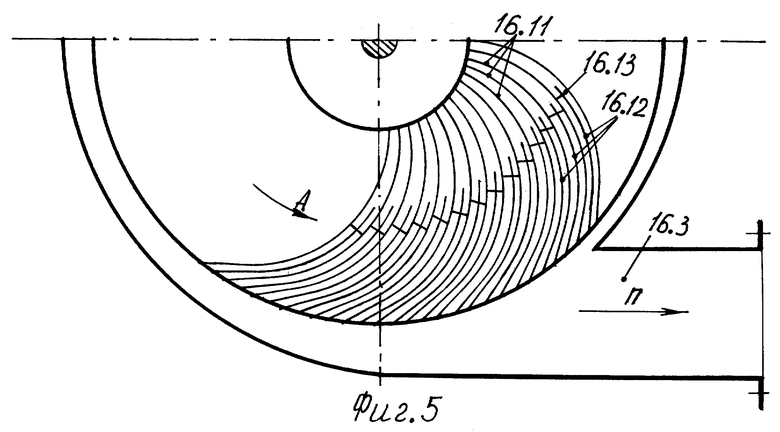

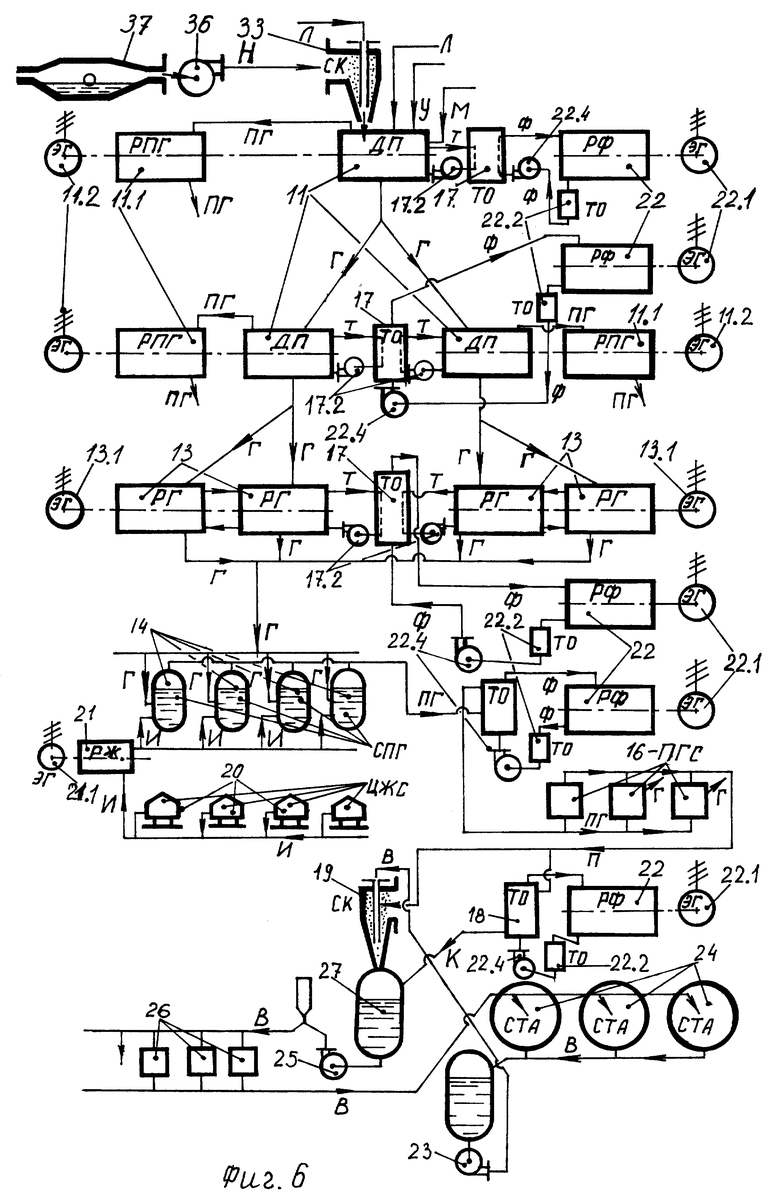

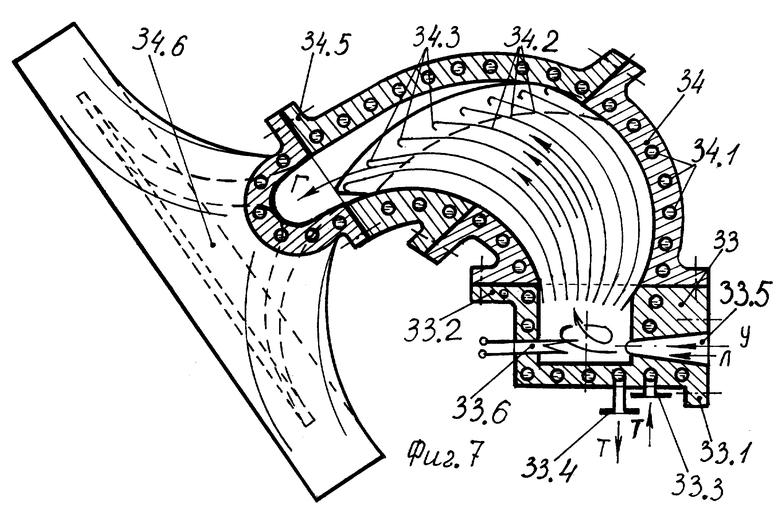

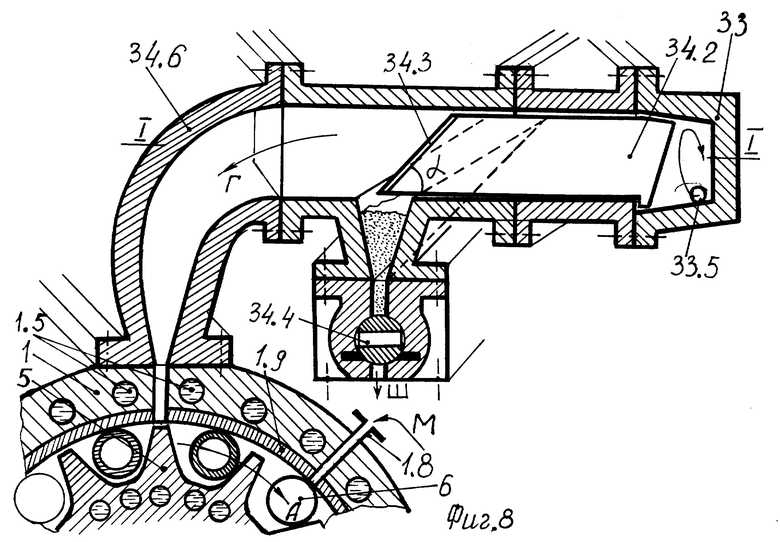

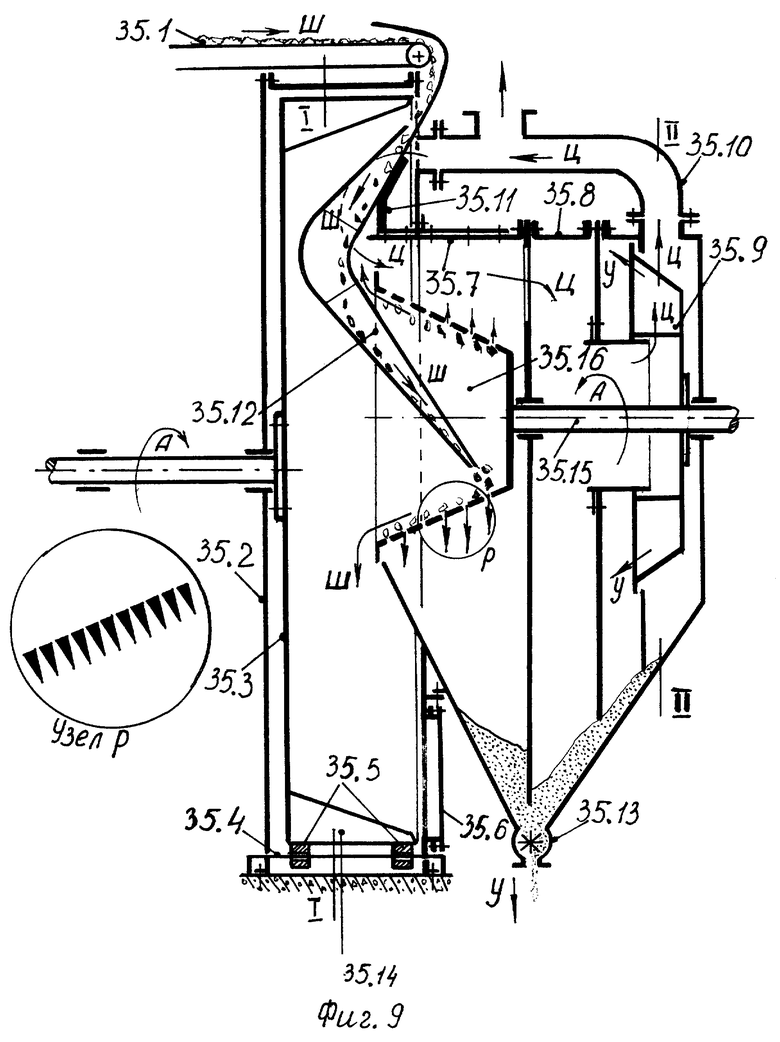

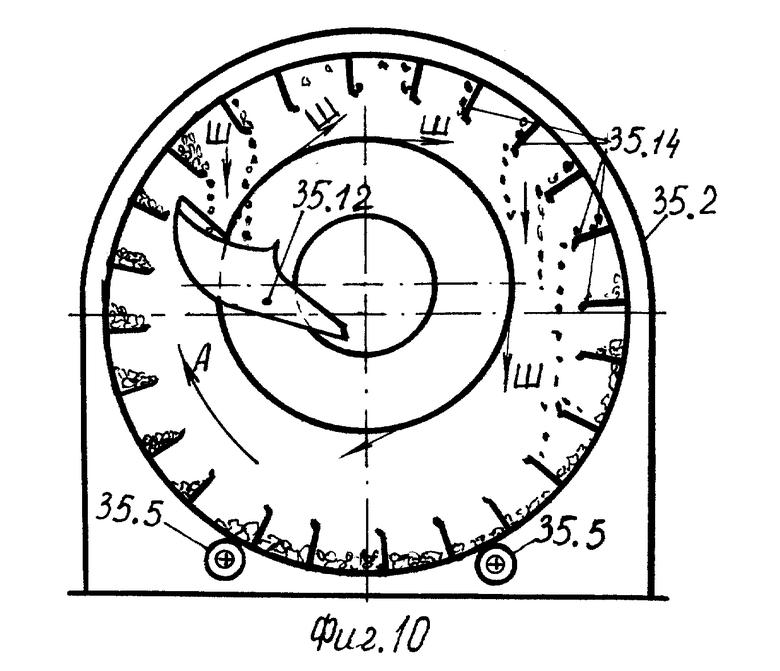

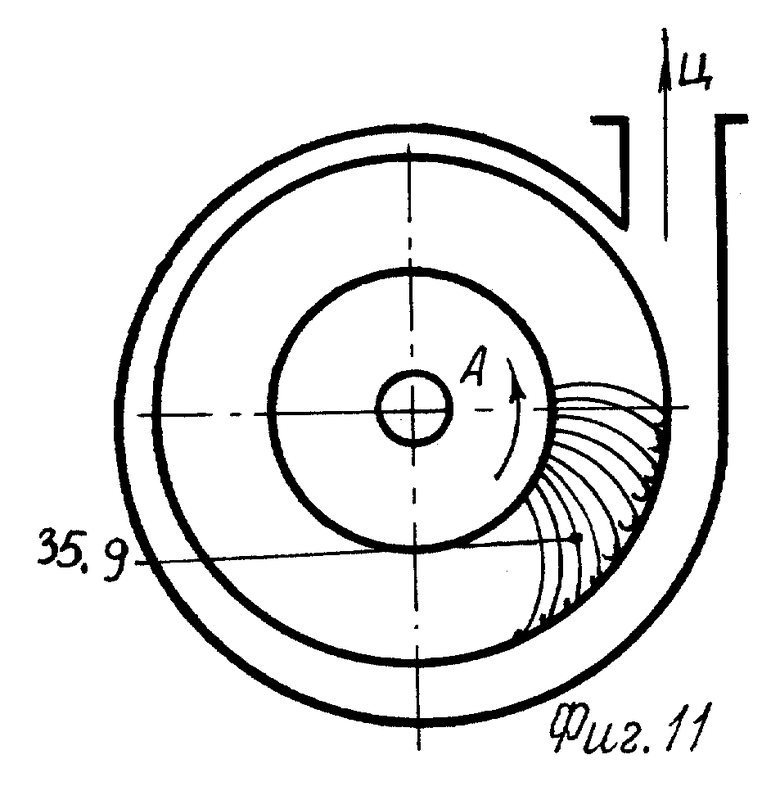

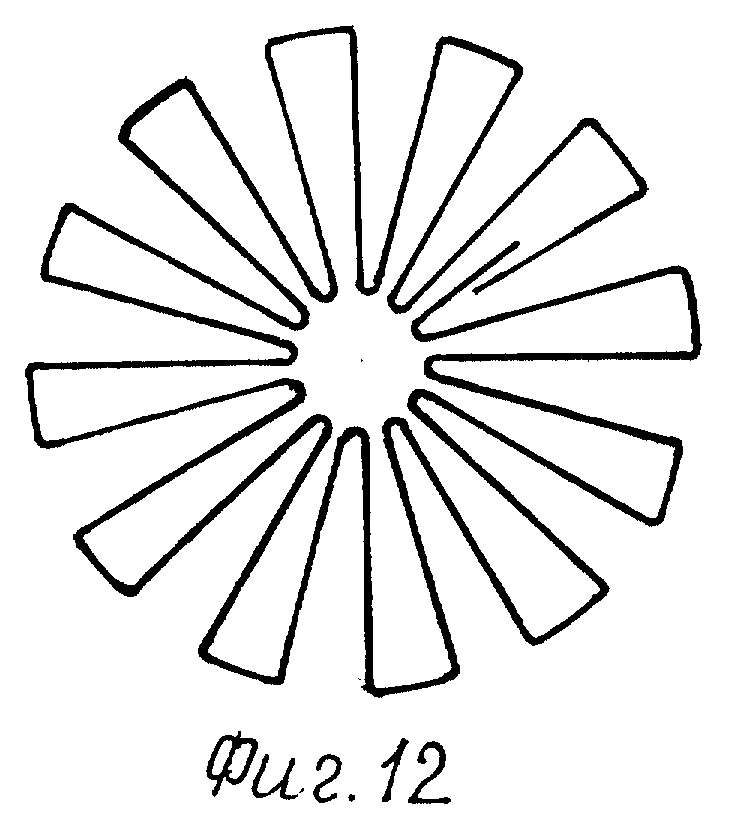

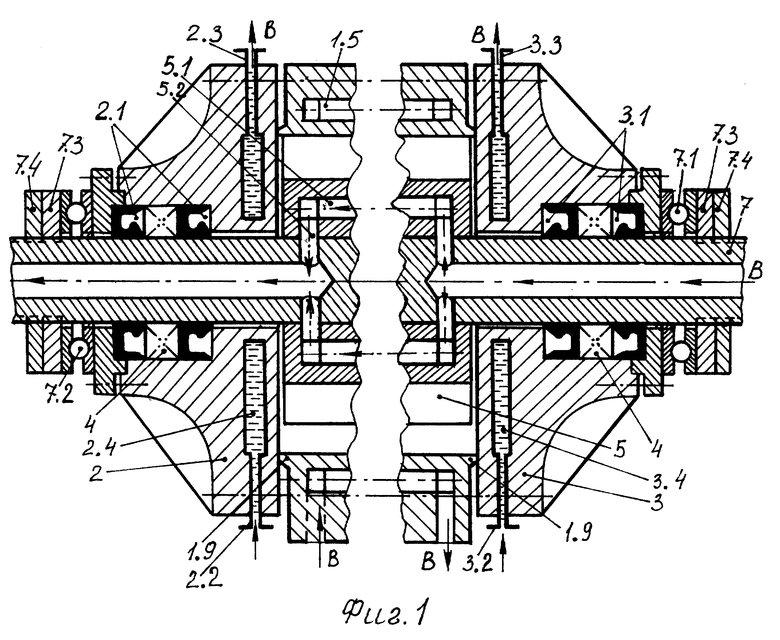

Схематично показаны на фиг. 1 - продольный разрез двигателя-парогенератора; на фиг. 2 - поперечное сечение двигателя-парогенератора; на фиг. 3 - принципиальная схема энергоблока с двигателями-парогенераторами, расширительными машинами; на фиг. 4 - поперечный разрез центробежного парогазового сепаратора; на фиг. 5 - фрагмент сечения по I-I парогазового сепаратора; на фиг. 6 - структурная схема энергоблока из группы унифицированных двигателей-парогенераторов, расширительных и других машин и аппаратов (на фиг. 6 показаны только основные группы двигателей, машин и аппаратов и их связи); на фиг. 7 - сечение по I-I камеры внешнего сгорания с газовым центробежным сепаратором; на фиг. 8 - поперечный разрез камеры внешнего сгорания и газового центробежного сепаратора в развернутом по средней плоскости виде; на фиг. 9 - поперечное сечение топливоприготовительного агрегата; на фиг. 10 - сечение топливоприготовительного агрегата по I-I; на фиг. 11 - сечение топливоприготовительного агрегата по II-II; на фиг. 12 - поперечное сечение цветкообразных вставок в трубчатые теплообменники.

Двигатель с парогенератором (ДП) в области сжатия (фиг. 1, 2) состоит из соединенных между собой полого цилиндрического корпуса 1, торцeвых крышек 2 и 3 с опорными подшипниками 4, эксцентрично расположенного в корпусе цилиндрического оребренного ротора 5 с подвижными уплотнителями 6 в виде цилиндров, опирающихся на ребра и внутреннюю поверхность корпуса 1. Корпус 1 имеет на торцах выступающие венцы 1.9, которые при изготовлении двигателя притираются с торцeвыми крышками 2 и 3, проверяются на герметичность соединения и совместно маркируются. Сборка корпуса и торцовых крышек предусматривается с использованием калиброванных металлических прокладок или осуществляется без прокладок, которые могут увеличить щели между корпусом и торцeвыми крышками и существенно снизить эффективность работы двигателя. Подвижные уплотнители 6 в виде цилиндрических тел вращения выполняются сплошными или полыми, закрытыми с торцов. Они уплотняют щели между корпусом, ротором и торцeвыми крышками только во время вращения ротора. Торцeвые уплотнения между ротором, уплотнителями в виде цилиндров и торцeвыми крышками достигаются за счет очень малых зазоров при изготовлении корпуса 1 и ротора 5 с применением специальной оснастки, обеспечивающей точную параллельность и перпендикулярность поверхностей неподвижных и вращающихся деталей при сборке и во время работы двигателя. Перемещение уплотнителей 6 осуществляется ребрами вращающегося ротора 5. При вращении ротора 5, что показано стрелкой А, они за счет центробежных сил плотно прилегают к внутренней поверхности корпуса 1 и создают уплотнение между ребрами ротора 5 и внутренней поверхностью цилиндрического корпуса 1. За счет сил трения, возникающих при перемещении, цилиндрические уплотнители также приобретают вращательное движение, что показано стрелкой Б. При этом имеет место трение качения и скольжения о внутреннюю поверхность корпуса 1 и поверхность ребер ротора 5. Силы трения в обоих случаях весьма незначительны. Износ поверхностей трения будет также весьма незначительным.

Торцeвые крышки 2 и 3, помимо опорных подшипников 4, имеют сальниковые уплотнения 2.1 и 3.1, впускные патрубки 2.2 и 3.2, выпускные патрубки 2.3 и 3.3, кольцевые камеры для охлаждающей жидкости 2.4 и 3.4. Двигатель-парогенератор выполнен с полым валом 7, снабженным упорными подшипниками 7.1 и 7.2, каждый из которых установлен между наружной стороной торцeвой крышки и гайкой 7.3 с контргайкой 7.4. Условной нейтральной плоскостью, проведенной через центры ротора 01 и цилиндрического корпуса 02, корпус цилиндра делится на область сжатия, где объем по ходу вращения ротора 5 уменьшается, и область расширения, где объем увеличивается. В области сжатия корпус 1 оснащен патрубками для ввода охлажденного 1.1 и вывода сжатого нагретого теплоносителя 1.2. В области расширения корпус имеет многоканальный патрубок 1.3 для раздельного ввода компонентов топливовоздушной смеси или продуктов сгорания из внешней камеры сгорания или от смежного двигателя, или от промышленной огневой печи, котла, другой установки. В корпусе или торцeвых крышках в области сжатия могут быть предусмотрены дополнительные патрубки для ввода топлива или топливовоздушной смеси, например патрубок 1.8. Количество, место размещения определяется температурным режимом, наличием топливных добавок или использованием горячих продуктов сгорания от посторонних источников, например огневых печей, установок, котлов-утилизаторов.

Ближе к границе областей расширения и сжатия размещается патрубок 1.4 для вывода расширившихся отработавших газов. Указанные патрубки могут быть размещены в торцевых крышках 2 и 3. Корпус 1 оснащен рубашкой охлаждения 1.5 с патрубком 1.6 для ввода промежуточного теплоносителя и патрубком 1.7 для его вывода. Оребренный ротор 5 дополнен рубашкой охлаждения 5.1, соединенной радиальными каналами 5.2 с полым валом 7. Полый вал 7 имеет внутри перегородку. Ввод и вывод охлаждающей жидкости в полый вал 7 осуществляется через дополнительные устройства (не показаны). Внутри корпуса может быть установлена сменная цилиндрическая вставка 1.9 (фиг. 8). В отдельных случаях для зажигания топливовоздушной смеси с низкой температурой и давлением в корпусе 1 могут предусматриваться каналы 1.10 для размещения запальных свечей. Двигатель-парогенератор может применяться как двигатель внутреннего сгорания, а также в качестве расширительной машины-парогенератора. При дополнении его камерой внешнего сгорания, центробежным газовым сепаратором (фиг. 7, 8) он может использоваться в качестве расширительной машины, расширительной машины-парогенератора, двигателя-парогенератора с одновременным внешним и внутренним или только внешним сжиганием топливовоздушной смеси. Многофункциональность двигателя открывает новые возможности особенно при использовании его в энергоблоках разного назначения, мощности, с разными промежуточными теплоносителями, рабочими телами.

Энергоблок теплоэлектростанции (фиг. 3, 6) состоит из воздухонагревательной установки 8, оборудования для подготовки и подачи топлива 9, воды 10, одного или нескольких последовательно или последовательно и параллельно установленных двигателей-парогенераторов (ДП) 11 и 12, расширительной газовой машины (РГ) 13, смесительного парогенератора-гравитационного грязеуловителя (СПГ) 14, теплообменника (ТО) второй ступени 15, центробежного парогазового сепаратора (ПГС) 16 и расширительной паровой машины (РФ) 22 для второго рабочего тела. Двигатель-парогенератор 11 соединен общим валом с расширительной парогазовой машиной (РПГ) 11.1 и электрогенератором (ЭГ) 11.2, а также парогазопроводом с расширительной парогазовой машиной (РПГ) 11.1. Двигатель-парогенератор (ДП) 12 соединен общим валом с расширительной парогазовой машиной (РПГ) 12.1 и электрогенератором (ЭГ) 12.2, а также парогазопроводом с расширительной парогазовой машиной (РПГ) 12.1. Двигатель-парогенератор (ДП) 11 выпускным газовым патрубком 1.4 соединен с входным газовым патрубком двигателя-парогенератора (ДП) 12. Двигатель-парогенератор (ДП) 12 выходным газовым патрубком 1.4 соединен с входным газовым патрубком 1.3 расширительной газовой машины (РГ) 13, имеющей общий вал с электрогенератором (ЭГ) 13. Выходной газовый патрубок 1.4 расширительной газовой машины (РГ) 13 соединен газопроводом с входным патрубком 14.1 смесительного парогенератора-грязеуловителя (СПГ) 14. Выходной патрубок 14.2 смесительного парогенератора (СПГ) 14 соединен трубопроводом с выходными патрубками 1.4 расширительных парогазовых машин (РПГ) 11.1 и 12.1, а также входным патрубком 15.1 теплообменника (ТО) 15 второй ступени нагрева второго рабочего тела. Нижний выходной патрубок 15.3 теплообменника (ТО) 15 соединен конденсатопроводом с входным патрубком 27.1 сборника воды теплофикационного контура. Рубашки охлаждения двигателей-парогенераторов 11, 12 и расширительной газовой машины 13 соединены через патрубки 1.6 и 1.7 трубопроводами с теплообменником (ТО) 17 третьей ступени нагрева второго рабочего тела. Охлаждающая жидкость, например высокотемпературный металлический или органический теплоноситель, циркулирует под давлением насоса 17.2 через указанные рубашки в теплообменник (ТО) 17 и через сборник 17.1 обратно в насос. При этом ввод жидкости с более высокой температурой осуществляется в верхнюю часть теплообменника (ТО) 17. Второе рабочее тело, например аммиак, вода, фреон, циркулирует под давлением насоса 22.4 через теплообменник первой ступени (ТО) 18, теплообменник (ТО) второй ступени 15, теплообменник (ТО) третьей ступени 17, расширительную газовую машину (РГ) 22, конденсатор 22.2, сборник 22.3 обратно в насос 22.4. Расширительная газовая машина (РГ) 22 соединена общим валом с электрогенератором (ЭГ) 22.1. Парогазовый сепаратор (ПГС) 16 имеет входной парогазовый патрубок 16.1, выходной газовый патрубок 16.2 и выходной паровой патрубок 16.3. Входной парогазовый патрубок 16.1 парогазового сепаратора соединен трубопроводом с верхним выходным парогазовым патрубком 15.2 теплообменника (ТО) 15. Газовый патрубок 16.2 соединен с атмосферой непосредственно или через дымосос, дымовую трубу. Паровой патрубок 16.3 парогазового сепаратора (ПГС) соединен паропроводом с входным патрубком 18.1 теплообменника (ТО) первой ступени нагрева второго рабочего тела и паровым патрубком 19.1 струйного компрессора (СК) 19 для нагрева и подачи воды в теплофикационный циркуляционный контур. Рубашки охлаждения корпусов, роторов, торцeвых крышек, валов и подшипниковых узлов двигателей-парогенераторов, расширительных и остальных машин соединены с патрубками подачи воды 19.2 в струйный компрессор (СК) (последние не показаны). Между смесительным парогенератором-грязеуловителем (СПГ) 14 и центробежным жидкостным сепаратором (ЦЖС) 20 установлена расширительная жидкостная машина (РЖ) 21, имеющая общий вал с электрогенератором (ЭГ) 21.1. Вода из смесительного парогенератора-грязеуловителя (СПГ) 14 циркулирует под давлением газов из патрубка 14.2 через центробежный жидкостный сепаратор (ЦЖС) 20, где ее давление напорным диском сепаратора увеличивается, расширительную жидкостную машину (РЖ) 21 обратно в парогенератор (СПГ) 14. Расширительная машина (РЖ) 21 имеет общий вал с электрогенератором (ЭГ) 21.1.

Вода для охлаждения отработанных паров второго рабочего тела циркулирует под давлением насоса 23 через теплообменник-конденсатор (ТО) 22.2, центробежный смесительный тепломассообменный аппарат (СТА) 24 с электродвигателем 24.2, сборник 24.1 обратно в насос 23. При этом часть воды, охлажденной в смесительном аппарате 24, циркулирует через теплообменники-воздухоохладители 8.1 воздухонагнетательной установки 8, оборудованные для подготовки воды 10, обратный коллектор 25.2 теплофикационного контура во входной патрубок 19.2 струйного компрессора (СК) 19. Другая часть воды возвращается обратно в смесительный центробежный аппарат (СТА) 24, который оснащен напорной трубкой 24.3 для отвода охлажденной в аппарате воды в сборник 24.1. Теплофикационный контур состоит из напорного 25.1 и обратного 25.2 трубопроводов-коллекторов, соединенных с потребителями горячей воды 26. Часть воды из этого контура расходуется безвозвратно на бытовые и технические нужды. В верхних точках напорного трубопровода 25.1 имеются воздухоотводчики 25.3 для вывода в атмосферу неконденсирующихся газов, частично приносимых паром из центробежного парогазового сепаратора (ПГС) 16. Вода в теплофикационном контуре циркулирует под давлением насоса 25 по трубам через потребителей горячей воды 26 во входной патрубок 19.2 струйного компрессора (СК) 19, сборник 27, обратно в насос 25. При необходимости, нагретая в теплообменниках-воздухоохладителях 8.1 вода, минуя оборудование для подготовки воды 10, может поступать в напорный коллектор 25.1 теплофикационного контура через автоматический регулятор температуры 25.4. Часть охлажденной воды из теплофикационного контура может направляться в открытый тепломассообменный аппарат 24, например смесительный тепломассообменный центробежный лопастный аппарат. При этом некоторая часть более горячей воды из конденсатора 22.2 автоматическим регулятором температуры 22.5 может направляться непосредственно в циркуляционный теплофикационный контур через входной патрубок 19.2 струйного компрессора 19. Расход воды на испарение в аппарате 24 компенсируется холодной водой, подаваемой отдельным насосом от комплекта оборудования для подготовки воды 10. При этом с целью экономии тепла и подготовленной холодной воды подачей воды в смесительный тепломассообменный аппарат 24 управляет автоматический регулятор 22,6 с датчиками температуры и уровня воды в сборнике 24.1. Он открывает подачу воды только в случае превышения заданного значения температуры воды, используемой для охлаждения паров второго рабочего тела в теплообменнике-конденсаторе (ТО) 22.2. Отпуск воды, нагретой в теплообменнике 22.2, в теплофикационный контур производится автоматическим регулятором температуры 22.5 с дополнительным датчиком уровня воды в сборнике 27 только при избытке воды в сборнике 24.1.

Все машины и аппараты энергоблока соединены между собой трубопроводами, показанными на фиг. 3. Вовнутрь трубок всех теплообменников вставлены вставки (фиг. 12).

Направления, указанные стрелками, означают:

А - вращения роторов двигателей, машин, аппаратов;

Б - вращения цилиндрических уплотнителей;

В - циркуляции и подачи, в том числе расхода воды;

Г - движения газов, продуктов сгорания;

Д - дренаж, слив грязи, шлама;

И - циркуляции воды через центробежный жидкостный сепаратор;

К - слив конденсата водяного пара;

Л - движения воздуха сжатого;

М - движения мазута или другого жидкого топлива;

Н - движения продуктов сгорания от посторонних огневых печей, топок, котлов-утилизаторов;

П - движения пара водяного;

ПГ - движения парогазовой смеси водяного пара и продуктов сгорания;

Т - циркуляции промежуточного теплоносителя, например ВОТ;

У - движения угля измельченного;

Ф - циркуляции второго рабочего тела, например аммиака, воды, фреона;

Ц - движения воздуха циркулирующего, в том числе очищенного;

Ш - движения угля, штыба, несгораемых частиц.

На структурной схеме (фиг. 6) сокращенные названия соответствуют сокращениям в описании. Количество двигателей-парогенераторов, расширительных машин, смесительных парогенераторов, сепараторов, сборников, насосов, теплообменников, ступеней нагрева второго рабочего тела и других элементов уточняется в соответствии с расчетами при проектировании каждого конкретного энергоблока.

Электрогенераторы двигателей, расширительных машин электрическими цепями соединены в общую сеть, связанную через соответствующие устройства с потребителями.

Каждая из расширительных машин 11.1. 12.1, 13, 21, 22 аналогична двигателю (фиг. 1, 2), но без патрубков 1.1 и 1.2. Каждая выполнена в виде цилиндрического корпуса 1, торцeвых крышек 2 и 3 с уплотнителями 2.1 и 3.1, опорными подшипниками 4, эксцентрично размещенного в корпусе оребренного ротора 5 с уплотнителями 6 в виде цилиндрических тел вращения. Полый вал 7 машины дополнен упорными подшипниками 7.1 и 7.2, каждый из которых установлен между наружной стороной торцeвой крышки и гайки 7.3 с контргайкой 7.4. Корпус, торцeвые крышки и ротор машины имеют рубашки охлаждения 1.5, 2.4 и 3.4, 5.1. В энергоблоке могут применяться и другие расширительные машины, в частности паровые и газовые турбины. Однако их применение, с точки зрения унификации оборудования, менее предпочтительно, а в отдельных случаях из-за высокой температуры неприемлемо. При необходимости двигатели-парогенераторы, расширительные машины могут быть выполнены многоступенчатыми, то есть иметь на общем валу несколько унифицированных роторов и корпусов.

С целью снижения стоимости энергетического оборудования структурную схему энергоблока (фиг. 6) предпочтительнее составлять из однородных групп унифицированных по типоразмерам, мощности и назначению двигателей-парогенераторов (ДП), расширительных паровых (РФ), газовых (РГ) и парогазовых (РПГ) машин, теплообменников (ТО), электрогенераторов (ЭГ), смесительных парогенераторов (СПГ), парогазовых центробежных сепараторов (ПГС), центробежных жидкостных сепараторов (ЦЖС), струйных компрессоров (СК), воздухонагревателей, дымонагнетателей, дымососов, насосов. Необходимую мощность, производительность, вместимость машин и аппаратов можно набирать из кратного их количества. При серийном производстве унифицированные машины и аппараты всегда значительно дешевле уникального оборудования. Их дешевле обеспечивать типовыми запасными частями, ремонтировать и эксплуатировать.

Это позволяет создавать ТЭС из типовых энергоблоков разной мощности. Представляется возможным и экономически целесообразным создать парометрический ряд унифицированных двигателей парогенераторов, воздушных и дымовых нагнетателей, парогазовых, газовых и паровых расширительных машин, смесительных парогенераторов-грязеуловителей, центробежных газовых и парогазовых сепараторов, центробежных лопастных смесительных тепломассообменных аппаратов, теплообменников с цветкообразными вставками в трубки, воздушно-газовых, воздушно-угольных и пароводяных струйных компрессоров, сборников, электрогенераторов и из них комплектовать энергоблоки разной мощности, например 1, 2,5, 4, 10, 25, 40, 100, 250, 400, 1000 МBт. Это позволит существенно снизить затраты на техническое перевооружение, расширение действующих и строительство новых ТЭС. Структурные схемы каждой ТЭС будут индивидуальными, но могут базироваться на унифицированных машинах и аппаратах.

На структурной схеме (фиг. 6) показан пример использования в предлагаемом энергоблоке энергии горячих отходящих газов, например от промышленных котлов, плавильных или других огневых печей 37 с помощью дымососа 36 и струйного компрессора 33. Между дымососом 36 и струйным компрессором 33 в отдельных случаях может устанавливаться дымонагнетательная установка, устройство которой аналогично воздухонагнетательной установке 8, состоящей из нескольких корпусов и роторов на общем валу. Каждая секция дымонагнетательной установки выполнена в виде цилиндрического корпуса 1 (фиг. 1, 2), торцевых крышек 2 и 3 с уплотнителями 2.1 и 3.1, опорными подшипниками 4, эксцентрично размещенного в корпусе оребренного ротора 5 с уплотнителями 6 в виде цилиндрических тел вращения. Полый вал 7 машины дополнен упорными подшипниками 7.1 и 7.2, каждый из которых установлен между наружной стороной торцeвой крышки и гайкой 7.3 с контргайкой 7.4. Корпус, торцeвые крышки и ротор машины имеют рубашки охлаждения 1.5, 2.4 и 3.4, 5.1. Патрубок 1.1 для всасывания дыма и патрубок 1.2 для выпуска сжатого дыма предусматривают расширенными в соответствии с расчетами. В патрубок 1.8 вводят воду, которая отбирает тепло от корпуса 1, ротора 5, уплотнителей 6, превращается в пар и, расширяясь, выходит из патрубка 1.4. Сжатые дымовые газы из патрубка 1.2 дымонагнетателя подают в струйный компрессор 33 или непосредственно в патрубок 1.3 двигателя-парогенератора 11. В этом случае в двигатель-парогенератор 11 предусматривается подача основного жидкого или газообразного топлива или топливовоздушной смеси через патрубок 1.8. Внесение в двигатель дополнительного топлива в область расширения горячих газов от постороннего огневого источника 37 позволяет увеличить температуру, давление общих газов и рационально использовать общий энергетический потенциал газов и топлива, а также уменьшить теплопотери и загрязнение окружающей среды. В отличие от применяемых энергоблоков предлагаемый не требует громоздких материалоемких водо- и воздухоподогревателей, обеспечивает более эффективную мокрую очистку продуктов сгорания и выпуск их в атмосферу с низкими теплопотерями. Это позволяет добиться высокого уровня компактности, использовать более дешевые термоизоляционные материалы, сократить потери тепла в окружающую среду и материалоемкость энергоблока в 1,5-2 раза. В сумме это дает возможность увеличить КПД энергоблока до 80-83%, полезное использование топлива на выработку электроэнергии, или расход эксергии - технической работоспособности топлива - до 55-85%, что на 10-40% больше, чем у работающих энергоблоков, состоящих из котлоагрегата с парогазотурбинными двигателями.

Энергоблок в полном или частично сокращенном виде может применяться в транспортных средствах.

В качестве воздухонагнетательной установки 8 может применяться любая известная установка, но по соображениям унификации и экономичности рекомендуется отдать предпочтение многосекционной воздухонагнетательной установке с электродвигателем 8.4 или двигателем внутреннего сгорания 8.3. Каждая секция содержит цилиндрический корпус 1 (фиг. 1, 2), торцевые крышки 2 и 3 с опорными подшипниками 4. эксцентрично размещенный в корпусе оребренный ротор 5 с уплотнителями 6 в виде цилиндрических тел вращения, полый вал 7, дополненный упорными подшипниками 7.1 и 7.2, каждый из которых установлен между наружной стороной торцевой крышки и гайкой 7.3 с контргайкой 7.4, ротором 6 с рубашкой охлаждения 5.1, соединенной с полым валом 7. Воздух всасывается в патрубок 1.1, выходит под давлением из патрубка 1.2. На общем валу воздухонагнетательной установки 8 может быть установлено несколько последовательно соединенных нагнетателей 8.2. Между нагнетателями, при необходимости устанавливаются теплообменники-воздухоохладители 8.1. Вместо применения воздухоохладителей 8.1 в отдельных случаях возможно введение в горячий сжатый воздух воды под давлением. Отбирая тепло, вода испарится, частично охладит сжатый воздух. Воздушно-паровая смесь может использоваться в двигателе-парогенераторе 11. Аналогичная дымонагнетательная установка с использованием воды для частичного охлаждения дыма при сжатии может применяться для отбора горячего дыма, продуктов сгорания от промышленных огневых печей, котлов-утилизаторов, других установок, сжатия их и подачи в двигатель-парогенератор или смесительный парогенератор-гравитационный грязеуловитель энергоблока.

Смесительный парогенератор-гравитационный грязеуловитель (СПГ) 14 (фиг. 3) состоит из цилиндрического корпуса с люком 14.6, верхнего и нижнего днищ. Внутри корпуса размещены перфорированные сменные диски. Он имеет патрубки 14.1 для ввода горячих газов после расширительной машины 13, 14.2 для выпуска парогазовой смеси в теплообменник 15, 14.3 для вывода загрязненной воды в центробежный жидкостный сепаратор 20, 14.5 для продувки шлама, 14.7 для ввода конденсата из теплообменника 15 и 14.8 для ввода воды от оборудования для подготовки воды 10. Комплект оборудования для подготовки воды 10 состоит из серийного оборудования, в том числе регуляторов уровня и температуры воды, и автоматически поддерживает заданный уровень воды в смесительном парогенераторе-гравитационном грязеуловителе 14.

Центробежный парогазовый сепаратор (ПГС) 16 (фиг. 4, 5) предназначен для разделения парогазовой смеси на водяной пар и неконденсирующиеся газы. Сепаратор состоит из корпуса 16.4 с закрепленным на крышке 16.5 торцевым электродвигателем 16.6, на валу 16.7 которого закреплен ротор в виде корзины в форме усеченного конуса. Ротор имеет днище 16.8, перфорированную коническую обечайку 16.9 и крышку 16.10. Внутри корзины ротора установлено множеством плоских тонкостенных криволинейных лопастей 16.11. Между смежными основными лопастями 16.11 размещены короткие вспомогательные 16.12. Лопасти снабжены шипами 16.13, которые расположены в шахматном порядке и обеспечивают расчетную толщину криволинейных каналов. Толщина листов лопастей, высота и размещение шипов определяется конструктивными соображениями и расчетами. Рекомендуется использовать листы толщиной 0,08-1 мм. Минимальное расстояние между лопастями по нормали к кривой не превышает 5 толщин лопасти. Чем больше поверхность осаждения и меньше расстояние между соседними лопастями, то есть путь осаждения частицы, обладающей большей плотностью, тем выше эффективность разделения при прочих равных условиях. Внутри ротора на валу 16,7 размещен диск 16.14. В днище корзины 16.8 имеется центральное отверстие с изогнутыми по винтовой линии ребрами 16.15. Изогнутые ребра являются силовыми элементами и одновременно выполняют функцию лопастей осевого вентилятора. В крышке 16.16 электродвигателя между сальниковыми уплотнителями имеется кольцевая полость 16.17, соединенная каналами с входным 16.18 и выходным 16.19 патрубками для подвода и отвода охлаждающей жидкости. Для ввода парогазовой смеси в днище 16.20 установлен входной патрубок 16.1. Выпуск продуктов сгорания осуществляется через патрубок 16.2, выпуск пара - через патрубок 16.3. Направление вращения указано стрелкой А, вход парогазовой смеси стрелкой ПГ, выход продуктов сгорания стрелкой Г, выход водяного пара стрелкой П, слив конденсата от охлаждения через стенки сепаратора стрелкой К.

Комплект оборудования для использования в энергоблоке топливных добавок (фиг. 3) состоит из бункера 28 для угольной пыли, дозатора 29, нескольких последовательно установленных струйных компрессоров 30, 31, 32, камеры внешнего сгорания 33, центробежного газового сепаратора 34 (фиг. 7, 8) и топливоприготовительного агрегата 35 (фиг. 9, 10, 11).

Камера внешнего сгорания 33 выполнена в виде цилиндра, плавно переходящего в прямоугольный короб. Она имеет входной патрубок 33.1, к которому герметично присоединен выходной патрубок струйного компрессора 32 для подачи в нее под давлением топливовоздушной смеси. При сжигании абразивного топлива струйные компрессоры 30, 31, 32 оснащаются сменными вставками, защищающими корпус от износа. Камера 33 и центробежный газовый сепаратор 34 могут работать с избыточным давлением, например от 0,5 до 100 кгс/см2. Патрубком 33.2 камера герметично соединяется с входным прямоугольным патрубком 34.1 центробежного газового сепаратора 34. Камера имеет патрубки 33.3 и 33.4 для ввода и выпуска охлаждающей жидкости, например ВОТ, в рубашку охлаждения и размещенный по касательной к внутренней поверхности сужающийся канал 33.5 для ввода топливовоздушной смеси под давлением, а также электрозапальник 33.6.

Центробежный газовый сепаратор 34 предназначен для разделения продуктов сгорания на твердую и газовую фракции при сжигании тонкоизмельченных угля, торфа, древесных отходов, мазута с посторонними включениями и удаления последних из газа, направляемого в двигатель. В качестве центробежного газового сепаратора может применяться и центробежный парогазовый лопастный сепаратор, показанный на фиг. 4 и 5, при условии оснащения желобами 34.3 на концах криволинейных лопастей 16.12 и 16.13. Однако его предельно допустимая температура значительно ниже, чем у предлагаемого сепаратора с неподвижным пакетом лопастей. Выбор конструкции и типоразмера, количества сепараторов зависит от соотношения твердой и газовой фракций, размера частиц, температуры, давления, расхода, скорости движения продуктов сгорания и других факторов.

Предлагаемый газовый центробежный сепаратор 34 имеет корпус, состоящий из герметично соединенных двух или более частей, с рубашкой охлаждения 34.1. Внутри корпуса размещен пакет тонкостенных криволинейных лопастей 34.2 из жаропрочного материала. Каждая лопасть образована цилиндрической поверхностью, описанной логарифмической спиралью или близкими к ней кривыми. На лопастях имеются размещенные в шахматном порядке шипы, высота которых определяет расчетную толщину тонкослойных каналов для прохода продуктов сгорания. Каждая лопасть имеет на конце желоб 34.3. Угол наклона желобов равен углу трения твердых частиц о материал желоба. Расстояние между лопастями по нормали к кривой не превышает 1,3-2 максимального размера наибольших твердых частиц, а угол наклона желобов лопастей к вертикальной оси не превышает 45o. Например, рекомендуется толщину лопастей выбирать в интервале от 0,35 до 1 мм, расстояние по нормали между ними не более 1 мм. В газовых центробежных сепараторах, предназначенных для работы при температуре выше предельно допустимой температуры по прочности материала, лопасти могут выполняться полыми, снабженными патрубками для ввода и отвода охлаждающей жидкости. Важно, чтобы живое сечение в газовом центробежном сепараторе и переходном патрубке 34.6 было равным или несколько меньшим, чем живое сечение на выходе из камеры внешнего сгорания 33. Это необходимо для предотвращения уменьшения скорости газового потока по пути следования через пакет криволинейных лопастей и снижения эффективности разделения. В области размещения концов желобов 34.3 лопастей корпус имеет бункер с затвором, например шаровым краном 34.4, для сбора и периодического вывода несгораемых твердых частиц. К выходному патрубку 34.5 сепаратора герметично присоединен переходной патрубок 34.6, соединяющий сепаратор с входным патрубком 1.3 двигателя-парогенератора 11. При этом в случае использования топливных добавок или горячих продуктов сгорания от посторонних котлов, печей, других тепловых аппаратов в двигателе предусматривается дополнительный патрубок 1.8 для ввода жидкого или газообразного топлива, или топливовоздушной смеси, и внутри корпуса 1 устанавливается сменный цилиндр 1.9. Чем больше давление и температура горения в камере сгорания, тем выше может быть уровень полезного использования технической работоспособности (эксергии) топлива в двигателе с камерой внешнего сгорания. Ввод дополнительного топлива при избытке воздуха в горячих продуктах сгорания дает возможность использовать их энергию. Использование сменной вставки 1.9 в виде цилиндра позволяет увеличить срок службы корпуса двигателя-парогенератора путем периодической замены вставок из жаропрочного материала. Сменные вставки 1.9 могут применяться также в расширительных машинах.

Топливоприготовительный агрегат для приготовления топливных добавок из каменного угля и предварительно измельченных производственных и бытовых отходов состоит из транспортера 35.1, составного корпуса с лопастным ротором, коническим ротором и транспортным колесом. Колесо, лопастный и конический роторы закреплены на отдельных валах, вращающихся в противоположных направлениях. Каждый вал имеет собственный привод, корпус состоит из кожуха 35.2 для транспортного колеса 35.3, неподвижно закрепленной оси 35.4 с опорными катками 35.5, люка 35,6, кожуха 35.7 для конического ротора, промежуточной вставки 35.8, кожуха лопастного ротора 35.9. К корпусу присоединен воздуховод 35.10 с дополнительным патрубком для отвода части воздуха в топку или воздухонагнетательную установку 8, или в атмосферу. На кожухе 35.7 снаружи установлена опора 35.11, на которой укреплен желоб 35.12 для подачи угля от транспортера 35.1 вовнутрь конического ротора. Нижняя часть кожуха 35.7 выполнена в виде бункера с дозатором 35.13. Транспортное колесо 35.3 внутри снабжено лопатками 35.14. Конический ротор 35.16 соединен с валом 35.15 так, что широким основанием входит вовнутрь транспортного колеса 35.3. На этом же валу закреплен лопастный ротор, выполненный как указано на фиг. 4, 5, но с желобами 34.3 на концах лопастей 16.12 и 16.13. Конический ротор снабжен сменным ситом из проката треугольного или трапециевидного сечения (узел Р на фиг. 9). Направление вращения ротора и транспортного колеса указаны стрелкой А, движения угля или другого твердого топлива стрелкой Ш, угля измельченного стрелкой У, циркулирующего воздуха стрелкой Ц. В отдельных случаях перед подачей топливных добавок на транспортер 35.1 они должны проходить специальную проверку на отсутствие опасных посторонних предметов и предварительно измельчаться в специальном оборудовании.

Агрегат работает следующим образом. Уголь по транспортеру 35.1 поступает в желоб 35.12 и из него под действием силы тяжести скользит в быстровращающийся конический ротор 35.16. Например, ротор с широким основанием 1000 мм вращается с частотой 1500-2500 об/мин. Под действием центробежных сил куски угля распределяются тонким слоем по ситу конического ротора 35.16 и перемещаются к широкому основанию ротора. При этом мелкие частицы угля под действием центробежных сил проходят через расширяющиеся щели сита и собираются в бункере. Крупные частицы угля под действием центробежных сил с большой скоростью вылетают из ротора 35.16 и многократно ударяются о лопатки 35.14, корпус транспортного колеса 35.3 и друг о друга. В результате куски угля измельчают друг друга и одновременно полками 35.14 вращающегося транспортного колеса поднимаются вверх. Под действием силы тяжести они падают в желоб 35.12 и частично в нижнюю часть колеса 35.3. Уголь циркулирует непрерывно, при этом по мере измельчения большая часть измельченных частиц незамедлительно выводится из самоочищающегося конического сита ротора 35.16 в бункер. Воздух лопастным ротором 35.9 отсасывается через окна в промежуточных стенках и нагнетается повторно в транспортное колесо. При этом под действием центробежных сил обладающие большей плотностью, чем воздух, частицы угольной пыли надежно прижимаются к поверхностям лопастей и скользят по ним (стрелки У) до желобов 34.3 на концах криволинейных лопастей 16.12 и 16.13, по которым соскальзывают внутрь корпуса агрегата, где соединяются с основной массой измельченного угля. Воздух из лопастного ротора 35.9 выходит очищенным и направляется обратно в транспортное колесо 35.3 и частично в воздухонагнетательную установку 8 или на выброс в атмосферу. Периодически останавливают агрегат и через люк 35.6 из транспортного колеса удаляют неизмельчаемые камни, посторонние предметы.

Трубчатые теплообменники для нагрева второго рабочего тела 15, 17 и 18, а также 22.2 для конденсации паров имеют внутри трубок упругие цветкообразные тонкостенные металлические вставки (фиг. 12). Вставка может выполняться прокатыванием тонкостенного листа на вальцах с последующим сгибанием под внутренний диаметр трубок теплообменника в виде нескольких секций. Секции вставок плотно прилегают к внутренней поверхности трубок за счет упругих сил материала и точного соответствия прокатного профиля наружной поверхности вставки. В каждую трубку теплообменника вставляется несколько коротких секций вставок, которые многократно меняют направление движения слоев пара, проходящего внутри трубки. Это позволяет в 1,25-2 раза увеличить площадь контакта пара с поверхностью теплообмена, организовать турбулентное движение пара и существенно сократить массу и габариты трубчатых теплообменников.

Энергоблок (фиг. 3) с двигателем-парогенератором (фиг. 1, 2), запроектированный на сжигание газа или жидкого топлива, например дизельного топлива, мазута, запускается и работает следующим образом. Подготовленной деминерализованной водой под давлением насоса 10.1 заполняют сборник 24.1 и смесительный парогенератор-грязеуловитель 14. В рубашки охлаждения торцевых крышек, роторов, подшипниковых узлов, валы двигателей-парогенераторов, расширительных и остальных машин подается охлажденная проточная вода. Включается насос 23, начинается циркуляция воды через воздухоохладители 8.1, оборудование для подготовки воды 10, насос 10.1, центробежный лопастный смесительный аппарат 24, сборник 24.1 обратно в насос 23. Включается насос 17.2, начинается циркуляция промежуточного высокотемпературного, например органического, теплоносителя через рубашки охлаждения корпусов двигателей-парогенераторов 11, 12, расширительных машин 13 и 22. Включают центробежный жидкостный сепаратор 20, центробежный смесительный тепломассообменный аппарат 24, подают воду в конденсатор 22.2. Вода из напорного патрубка 20.1 центробежного сепаратора 20 под давлением поступает в расширительную жидкостную машину 21. При достижении заданной частоты вращения вала расширительной машины 21 соединенный с ней общим валом электрогенератор 21.1 подключают к потребителям. Проверяется циркуляция и надежность охлаждения всех машин и аппаратов.

Включается установка 8 и начинается подача сжатого воздуха в воздушный канал сдвоенного патрубка 1.3 двигателя 11 (фиг. 2). Возникает разница давлений на входе и выходе из двигателя-парогенератора 11. При этом за счет разницы площадей ребер ротора 5 с уплотнителями 6 возникает разница сил, действующих на ребра ротора в направлении, указанном стрелкой А. Размещенные на общем валу роторы двигателя 11 расширительной парогазовой машины 11.1, электрогенератора 11.2 начинают вращаться. Электрогенератор 11.2 на время запуска двигателя отключен от потребителей. Выходящий под давлением из патрубка 1.4 воздух поступает во входной патрубок 1.3 двигателя-парогенератора 12. Размещенные на общем валу роторы двигателя-парогенератора 12, расширительной парогазовой машины 12.1, электрогенератора 12.2 также начинают вращаться. Электрогенератор 12.2 на время запуска отключен от потребителей. Выходящий из патрубка 1.4 двигателя-парогенератора 12 сжатый воздух поступает во входной патрубок 1.3 расширительной газовой машины 13. Размещенные на общем валу роторы машины 13 и электрогенератора 13.1 начинают вращаться. Электрогенератор 13.1 отключен от потребителей.

Выходящий из машины 13 сжатый воздух поступает в патрубок 14.1 смесительного парогенератора-грязеуловителя 14, проходит через перфорированные диски и слой воды и поступает в средний патрубок 15.1 теплообменника 15. Включается центробежный парогазовый сепаратор 16 и начинается отсос воздуха из верхнего патрубка 15.2 теплообменника 15 через входной патрубок 16.1. Воздух из сепаратора 16 выводится в атмосферу через патрубок 16.2. Проверяется правильность функционирования работающих двигателей, машин и аппаратов. Включается насос 9.1, после достижения заданного давления подают жидкое топливо или газ в топливный канал сдвоенного патрубка 1.3 двигателя-парогенератора 11. При подаче топлива и воздуха с температурой и давлением выше условий самовоспламенения на входе в межреберное пространство вращающегося ротора происходит самовозгорание смеси, повышение температуры и давления горящих газов. Частота вращения роторов двигателя-парогенератора 11 расширительной парогазовой машины 11.1, электрогенератора 11.2 по мере увеличения подачи топлива увеличивается до заданного уровня.

Одновременно увеличивается частота вращения роторов двигателя-парогенератора 12, газовой расширительной машины 13 и соединенных с ними электрогенераторов. При достижении заданной температуры горения топливовоздушной смеси в двигателе -парогенераторе 11 начинают подачу воды под давлением от насоса 10.1 в патрубки 1.1 двигателей-парогенераторов 11 и 12. Вода, соприкасаясь с горячим корпусом 1, ротором 5 и цилиндрическими уплотнителями 6 двигателей-парогенераторов, отбирает у них тепло и превращается в пар, который смешивается с остаточными продуктами сгорания. Смесь газов и водяных паров сжимается, дополнительно нагревается за счет сжатия и под давлением выходит из патрубков 1.2 двигателей-парогенераторов 11 и 12 во входные патрубки расширительных машин 11.1 и 12.1. В них сжатая смесь расширяется. Энергия парогазовой смеси преобразуется в механическую энергию вращающегося вала. В электрогенераторе она преобразуется в электрическую энергию. Отработанная парогазовая смесь из расширительных парогазовых машин 11.1 и 12.1 соединяется вместе и под давлением поступает в средний патрубок 15.1 теплообменника 15, где передает свое тепло второму рабочему телу, циркулирующему под давлением насоса 22.4. Процесс сжигания топливовоздушной смеси в двигателе-парогенераторе 11 осуществляется при избытке воздуха. После достижения заданных температур и частот вращения валов двигателями-парогенераторами 11 и 12, расширительными машинами 11.1, 12.1, 13 соединенные с ними электрогенераторы 11.2, 12.2, 13.1 подключают к потребителям. По мере увеличения температуры в двигателях-парогенераторах 11, 12 и расширительной газовой машине 13 увеличивается температура промежуточного теплоносителя циркулирующего в рубашках охлаждения их корпусов. Это тепло в теплообменнике 17 передается от промежуточного теплоносителя, циркулирующего под давлением насоса 22.4, второму рабочему телу, которое испаряется, дополнительно нагревается и в виде пара под давлением поступает во входной патрубок 1.3 расширительной паровой машины 22. По мере увеличения температуры промежуточного теплоносителя увеличивается температура и давление пара второго рабочего тела, частота вращения ротора расширительной паровой машины 22. При достижении заданной частоты вращения соединенный общим валом электрогенератор 22.1 подключают к потребителям.

Горячие продукты сгорания из расширительной машины 13 под давлением поступают под перфорированные диски в слое воды в смесительном парогенераторе-гравитационном грязеуловителе 14, где отдают свое тепло воде, в результате чего в нем образуется парогазовая смесь низкого давления. Загрязненная вода из смесителя 14 под давлением поступает в центробежный жидкостный сепаратор 20 с пакетом конических тарелок, где непрерывно разделяется на жидкий шлам и очищенную воду, которая через расширительную машину 21 возвращается в смесительный парогенератор-гравитационный грязеуловитель 14. Оседающая часть продуктов сгорания из смесительного парогенератора-гравитационного грязеуловителя 14 периодически удаляется продувкой через патрубок 14.5.

По мере увеличения подачи топлива в двигатель-парогенератор 11, увеличивается количество, температура и давление газов выходящих из расширительной машины 13. Парообразование в парогенераторе 14 увеличивается. Водяные пары и неконденсирующиеся газы из него под давлением поступают в средний входной патрубок 15.1 теплообменника 15. Здесь основная часть пара отдает свое тепло второму рабочему телу, конденсируется и из нижнего патрубка 15.3 под действием силы тяжести возвращается через патрубок 14.7 в смесительный парогенератор-грязеуловитель 14.

Неконденсирующиеся газы и часть пара из теплообменника 15 под давлением поступают во входной патрубок 16.1 вращающегося ротора центробежного лопастного парогазового сепаратора 16 (фиг. 4, 5). Здесь парогазовый поток огибает направляющую перегородку - диск 16.14, входит в тонкие щели между плоскими тонкостенными лопастями 16.11 и приобретает вращательное движение в криволинейных тонкостенных щелях между лопастями. Под действием центробежных сил обладающие большей плотностью водяные пары вытесняются к периферии ротора, а менее плотные неконденсирующиеся газы - к центру ротора сепаратора и через центральное отверстие в днище корзины ротора с ребрами 16.15 в форме пропеллера выводятся в атмосферу через патрубок 16.2.

Из парогазового сепаратора 16 очищенный водяной пар из патрубка 16.3 под увеличенным лопастным ротором давлением, направляется в верхний патрубок 18.1 теплообменника 18, где отдает свое тепло, конденсируется и под действием силы тяжести сливается в парогенератор 14 или в патрубок 27.1 сборника 27 теплофикационного контура. Другая часть пара при необходимости из центробежного парогазового сепаратора 16 под давлением отводится в паровой патрубок 19.1 струйного компрессора 19, где смешивается с водой, циркулирующей в теплофикационном контуре под действием насоса 25 из напорного трубопровода 25.1 через потребителей 26 в обратный трубопровод 25.2 и далее через струйный компрессор 19 в сборник 27. Вода, отдающая тепло потребителям 26, вновь нагревается за счет тепла пара низкого давления от парогенератора 14 после парогазового сепаратора 16. Остаточные воздух и неконденсирующиеся газы отводятся из напорного трубопровода 25.1 в верхних точках трассы с помощью воздухоотводчика 25.3.

Вода, используемая для охлаждения паров второго рабочего тела, под давлением насоса 23 циркулирует через теплообменник-конденсатор 22.2 в центробежный смесительный тепломассообменный аппарат 24, откуда напорной трубкой 24.3 возвращается в сборник 24.1.

Часть охлажденной воды из обратного трубопровода 25.2 теплофикационного контура может направляться в открытый аппарат 24, например, центробежный смесительный тепломассообменный лопастный аппарат или градирню со сборником и насосом. При этом некоторая часть более горячей воды из конденсатора 22.2 автоматическим регулятором температуры 22.5 может направляться непосредственно в теплофикационный контур через входной патрубок 19.2 струйного компрессора 19. Расход воды на испарение в аппарате 24 компенсируется холодной водой, подаваемой отдельным насосом от комплекта оборудования для подготовки воды 10. При этом с целью экономии тепла и подготовленной холодной воды подачей воды в смесительный аппарат 24 управляет автоматический регулятор 22.6 с датчиками температуры и уровня воды в сборнике 24.1. Он открывает подачу воды в смесительный аппарат 24 только в случае превышения заданного значения температуры воды, используемой для охлаждения паров второго рабочего тела в теплообменнике-конденсаторе (ТО) 22.2. Отпуск воды, нагретой в теплообменнике 22.2, в теплофикационный контур производится автоматическим регулятором температуры 22.5 с дополнительным датчиком уровня воды в сборнике 27 только при избытке воды в сборнике 24.1.

При использовании топливных добавок, например измельченного угля, пуск энергоблока осуществляют на жидком или газообразном топливе описанным способом. После достижения в энергоблоке заданного температурного режима в рубашки охлаждения камеры внешнего сгорания 33 и центробежного газового сепаратора 34 насосом 17.2 под давлением подают охлаждающую жидкость или промежуточный теплоноситель. Затем подают сжатый воздух в установленные последовательно и соединенные струйные компрессоры 30, 31, 32, включают запальную свечу 33.6, дозатор 29 (фиг. 3, 7, 8). Во внешней камере сгорания 33 топливовоздушная смесь воспламеняется и за счет избытка воздуха сгорает полностью. Горячие продукты сгорания под давлением, например 0,5-50 кгс/см2, поступают через неподвижный пакет тонкостенных криволинейных лопастей 34.2 и переходный патрубок 34.6 в патрубок 1.3 двигателя-парогенератора 11. В корпусе центробежного газового сепаратора с пакетом из множества плоских криволинейных лопастей 34.2, каждая из которых оснащена по периферии желобом 34.3, поток газов делится на множество тонкослойных криволинейных потоков, например толщиной 1,5-2,5 мм. Несгоревшие твердые частицы топлива, движущиеся с высокой скоростью вместе с потоком газа в тонкослойных криволинейных каналах, центробежными силами прижимаются к поверхностям лопастей, скользят по ним до встречи с желобом 34.3, где меняют направление своего движения и падают вниз в бункер, откуда периодически выводятся под давлением через затвор 34.4, например шаровой кран высокого давления. Очищенные от твердых частиц горячие продукты сгорания с начальным давлением в канале 1.3 двигателя-парогенератора 11 смешиваются с топливовоздушной смесью и перемещаются ротором 5 до патрубка 1.8. Здесь в смесь под давлением непрерывно вводится дополнительное жидкое или газообразное топливо. Происходит воспламенение смеси, увеличиваются температура и давление продуктов сгорания. Далее процесс продолжается, как описано ранее. Регулирование мощности энергоблока осуществляется изменением подачи компонентов топлива и воздуха вручную или автоматически.

При использовании горячих газов от посторонних огневых печей, котлов, других установок 37 (фиг. 6) их перед подачей следует сжать, например дымососом 36, нагнетательной установкой 8, струйным компрессором 33 сжать дополнительно и подать в канал 1.3 двигателя-парогенератора 11. Дальнейшее проведение процесса не отличается от описанного.

При применении известных жаропрочных материалов могут быть рекомендованы следующие примерные параметры работы энергоблока. Температура сжигания топливовоздушной смеси внутри двигателя-парогенератора 11 - до 2500oС, во внешней камере сгорания - до 1000oC, на входе в двигатель-парогенератор 12 - до 1500oC, в газовую расширительную машину 13 - до 700oC, на выходе из нее и на входе в смесительный парогенератор 14 - до 250oC, на выходе из смесительного парогенератора 14 - до 125oC, на входе в центробежный парогазовый сепаратор 16 - до 125oC, на выходе газов в атмосферу и пара для дальнейшего использования - до 125oC. Температура воздуха после частичного охлаждения в воздухонагнетательной установке 8 - до 500oC. Температура паров второго рабочего тела перед входом в расширительную машину 22 - до 600oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГОБЛОК | 2000 |

|

RU2174611C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ НЕФТИ ИЗ ЗАЛЕЖИ | 2000 |

|

RU2187632C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ПОЛЯКОВА В.И. И ГИДРОЭЛЕКТРОСТАНЦИЯ | 1999 |

|

RU2143078C1 |

| ВЫСОКОСКОРОСТНОЕ СУДНО | 2000 |

|

RU2163555C1 |

| КОЛЕСНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2000 |

|

RU2178753C2 |

| ДВИГАТЕЛЬ, ВЕРТОЛЕТ, МЕЛКОВОДНОЕ СУДНО | 1999 |

|

RU2153088C1 |

| МНОГОРАЗОВАЯ ВОЗДУШНО-КОСМИЧЕСКАЯ СИСТЕМА | 1999 |

|

RU2164882C1 |

| РУЧКА УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ | 2000 |

|

RU2175290C2 |

| САМОЛЕТ | 2000 |

|

RU2167787C1 |

| СЕПАРАТОР | 2011 |

|

RU2477647C1 |

Изобретение относится к машиностроению, в частности к двигателям для привода электрогенераторов на теплоэлектростанциях. Изобретение позволяет повысить единичную мощность и техническую работоспособность топлива за счет повышения температуры сжигания топливовоздушной смеси. Двигатель для энергоблоков теплоэлектростанций включает цилиндрический корпус, торцевые крышки с уплотнителями в виде цилиндров, опирающихся на ребра ротора, и корпус. Двигатель снабжен рубашками охлаждения корпуса. Энергоблок содержит несколько последовательно и параллельно установленных унифицированных двигателей -парогенераторов, расширительных газовых, парогазовых, паровых машин, каждая из которых содержит одинаковые с двигателем узлы и детали. Топливо - газ, мазут, измельченные уголь, опилки, отходы. Используются горячие дымовые газы от промышленных огневых печей, котлов-утилизаторов. В составе энергоблока применены топливоприготовительный агрегат, двигатель-парогенератор, расширительные и нагнетательные машины, газовый и парогазовый сепараторы, теплообменник. 6 с. и 1 з.п. ф-лы, 12 ил.

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ЛОПАТОЧНОГО ТИПА | 1990 |

|

RU2028476C1 |

| ЭНЕРГОБЛОК | 1990 |

|

RU2008441C1 |

| СПОСОБ ОБРАБОТКИ ТЯЖЕЛОГО ТОПЛИВА ПЕРЕД ВПРЫСКОМ В КАМЕРУ СГОРАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ИЛИ КОТЛА И СИСТЕМА ТОПЛИВОПОДГОТОВКИ ДЛЯ МНОГОТОПЛИВНОГО ДИЗЕЛЯ | 1996 |

|

RU2120562C1 |

| ФИЛЬТР | 1994 |

|

RU2077926C1 |

| РОТОРНЫЙ СЕПАРАЦИОННЫЙ АППАРАТ | 1995 |

|

RU2098167C1 |

| ТЕПЛООБМЕННИК | 1995 |

|

RU2122165C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2027883C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ РАБОЧИХ ПОЛОСТЕЙ РОТОРНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2042841C1 |

| Способ комплексной подготовки вязкого топлива к сжиганию на судне | 1979 |

|

SU878998A1 |

| Система подачи тяжелого топлива в дизель | 1981 |

|

SU1307076A1 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМИНИЯ | 2005 |

|

RU2294976C2 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| US 4106472 A 15.08.78 | |||

| Прибор для производства записей в сводной ведомости по отдельным расчетным листам | 1929 |

|

SU17277A1 |

| Муфта сцепления | 1981 |

|

SU1165825A1 |

| US 4375975 A 08.03.83 | |||

| DE 3321739 A1 13.10.83 | |||

| US 4873829 A 17.10.89 | |||

| DE 3309600 A1 03.11.83 | |||

| Способ получения привитого сополимера | 1983 |

|

SU1141102A1 |

| US 4659296 A 21.04.87. | |||

Авторы

Даты

1999-12-27—Публикация

1999-06-03—Подача