Изобретение относится к двигателе-, насосно- и компрессоростроению и может быть использовано в качестве насосов, вакуум-насосов, компрессоров и двигателей холодильных машин, медицинской и бытовой техники.

Известен ротационно-пластинчатый компрессор, содержащий корпус с двумя торцевыми крышками, размещенное в корпусе статорное кольцо с профилированной внутренней поверхностью, концентрично установленный в статорном кольце на валу ротор с пазами, в которых размещены разделительные пластины, выпуклые со стороны корпуса, с возможностью возвратно-поступательного перемещения и образования под разделительными пластинами полостей и в кольце рабочих камер, и каналы подвода и отвода рабочей среды, на торцевых поверхностях торцевых крышек выполнены две кольцевые выемки.

Недостатками известного компрессора является высокое энергопотребление и недостаточный ресурс работы. Эти недостатки обусловлены тем, что уплотнение между рабочими камерами осуществляется разделительными пластинами, скользящими по внутренней профилированной поверхности статорного кольца. Для уменьшения перетекания разделительные пластины должны быть хорошо прижаты к внутренней профилированной поверхности во всем диапазоне углов поворота ротора с недопустимостью ее отрыва от поверхности. Однако сильное прижатие повышает момент трения разделительных пластин о поверхность и, следовательно, увеличивает потери на трение и приводит к интенсивному износу внутренней профильной поверхности статорного кольца и разделительных пластин.

Известен ротационно-пластинчатый компрессор, содержащий корпус с двумя торцевыми крышками, размещенное в корпусе статорное кольцо с профилированной внутренней поверхностью, концентрично установленный в статорном кольце на валу ротор с пазами, в которых размещены разделительные пластины, выпуклые со стороны корпуса, с возможностью возвратно-поступательного перемещения и образования под разделительными пластинами полостей и в кольце рабочих камер, и каналы подвода и отвода рабочей среды.

Недостатками известного компрессора является высокое энергопотребление и малый ресурс работы. Эти недостатки обусловлены тем, что для безотрывного движения разделительных пластин по профилированной внутренней поверхности статорного кольца с помощью создания усилия прижатия, равного постоянной центробежной силе, действующей на разделительные пластины, подбор материала для разделительных пластин с высокой удельной плотностью (например, из вольфрама) является неоптимальным, т.к. на большей части угла поворота ротора не требуются такие усилия прижима. Это увеличивает потери на трение и снижает ресурс работы компрессора.

Целью изобретения является повышение КПД ротационной машины за счет уменьшения потерь на трение разделительных пластин по профилированной внутренней поверхности статорного кольца, увеличение ресурса работы за счет снижения износа разделительных пластин и профилированной внутренней поверхности статорного кольца.

Это достигается за счет того, что в ротационной машине, содержащей корпус, размещенное в нем статорное кольцо с профилированной внутренней поверхностью и торцевыми крышками, концентрично установленный в статорном кольце на валу ротор с пазами, в которых размещены выпуклые со стороны корпуса разделительные пластины, установленные с возможностью возвратно-поступательного перемещения и образования под пластинами полостей поджима, а в кольце-рабочих камер, и каналы подвода и отвода рабочей среды, в каждой разделительной пластине вдоль продольной оси симметрии выполнен сквозной канал, сообщающий полость под пластиной с рабочей камерой, а боковые стенки каждого паза выполнены под острым углом α, который находится в диапазоне α= 5-28о к радиальному направлению; на выпуклой стороне каждой разделительной пластины выполнена выемка, сообщенная со сквозным каналом.

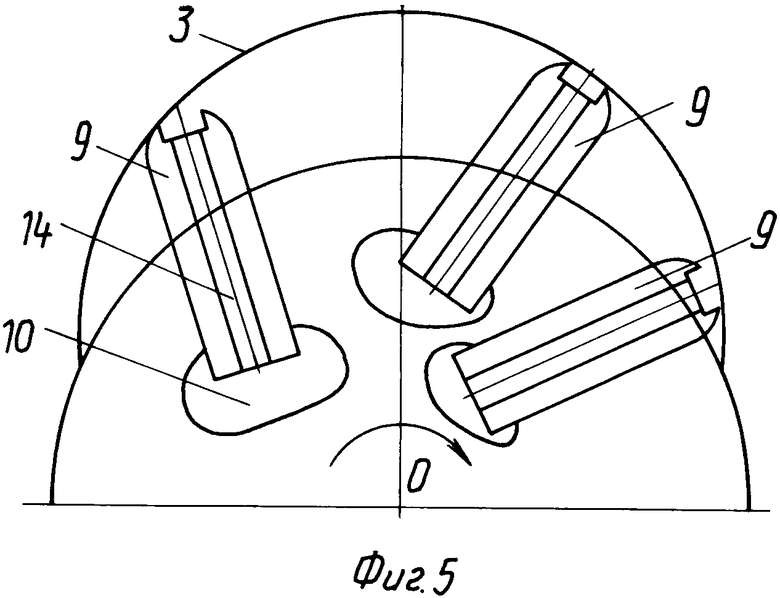

На фиг. 1 изображен продольный разрез ротационной машины; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - поперечный разрез разделительной пластины; на фиг. 4 - график усилий отрыва, действующих на разделительную пластину; на фиг. 5 - схемы взаимодействия разделительных пластин с профилированной внутренней поверхностью статорного кольца; на фиг. 6 - расчетная схема для определения угла α.

Ротационная машина содержит корпус 1, размещенное в нем статорное кольцо 2 с профилированной внутренней поверхностью 3 и торцевыми крышками 4 и 5, концентрично установленный в статорном кольце 2 на валу 6 ротор 7 с пазами 8, боковые стенки которых выполнены под острым углом α, который находится в диапазоне α = 5-28о к радиальному направлению. В пазах 8 размещены выпуклые со стороны корпуса 1 разделительные пластины 9, установленные с возможностью возвратно-поступательного перемещения и образования под разделительными пластинами 9 полостей 10 поджима и в статорном кольце 2 рабочих камер 11, и каналы 12 и 13 подвода и отвода рабочей среды. В каждой из разделительных пластин 9 выполнены сквозные каналы 14, соединяющие соответствующие рабочие камеры 11 с полостями 10 поджима под разделительными пластинами 9. В торцевых крышках 5 и 4 выполнены каналы 15 для подачи смазывающей жидкости. На выпуклой стороне каждой из разделительных пластин 9 могут быть выполнены выемки 16, соединенные с соответствующими сквозными каналами 14. Профилированная внутренняя поверхность 3 статорного кольца 2 может быть выполнена различной конфигурации, например, эллиптической или в виде четырех соединенных и попарно равных между собой дуг окружностей с различными радиусами кривизны.

Ротационная машина в качестве компрессора работает следующим образом.

При вращении ротора 7 разделительные пластины 9 под действием центробежных сил и сил газодинамического давления в полостях 10 поджима под разделительными пластинами 9 и на их выпуклых поверхностях выдвигаются из пазов 8, прижимаются к профилированной внутренней поверхности 3 статорного кольца 2 и скользят по внутренней профилированной поверхности 3 статорного кольца 2. При этом изменяются объемы рабочих камер 11 и происходит процесс сжатия и перемещения рабочей среды от каналов 12 подвода и каналам 13 отвода рабочей среды... Каждая разделительная пластина 9 выпуклой поверхностью скользит по профилированной внутренней поверхности 3 и линия контакта разделительной пластины 9 с профилированной внутренней поверхностью 3 меняется в зависимости от угла поворота ротора 7.

При движении разделительной пластины 9 по расширяющейся части профилированной внутренней поверхности 3 (при подводе рабочей среды) линия контакта находится слева от продольной оси симметрии разделительной пластины 9, полость 10 поджима под разделительной пластиной 9 соединена с частью рабочей камеры перед разделительной пластиной 9 и усилие прижатия разделительной пластины 9 пропорционально давлению в этой части рабочей камеры.

При повороте разделительной пластины 9 на угол перехода ϕп, соответствующий максимальному значению усилий отрыва, и далее при движении разделительной пластины 9 по сужающейся части профильной внутренней поверхности 3 происходит отсоединение полости 10 поджима под разделительной пластиной 9 от части рабочей камеры 11 перед разделительной пластиной 9 и соединение с частью рабочей камеры 11 за разделительной пластиной 9. При этом за счет резкого падения давления происходит ослабление усилий прижима разделительной пластины 9 до величины, соответствующей усилиям отрыва, что позволяет снизить потери от чрезмерных усилий прижима.

Таким образом при движении разделительной пластины 9 по профилированной внутренней поверхности 3 благодаря сквозному каналу 14 в полости 10 поджима под разделительной пластиной 9 давление соответствует давлению в рабочей камере 11 и усилия отрыва разделительной пластины 9 будут соответствовать усилиям прижатия разделительной пластины 9.

В полости 10 поджима под разделительными пластинами 9 по каналу 15 может подаваться смазывающая жидкость и по сквозному каналу 14 в рабочую камеру 11 в место контакта разделительной пластины 9 с профилированной внутренней поверхностью 3, создавая жидкую пленку, и, как следствие, снижая потери на трение, улучшая уплотнение и уменьшая износ.

Выполнение выемки 16 на выпуклой стороне разделительной пластины 9 обеспечивает лучшее удержание пленки смазывающей жидкости.

Величина угла α наклона боковых стенок паза к радиальному направлению для профилированной внутренней поверхности статорного кольца, выполненной в виде четырех соединенных и попарно равных между собой дуг окружностей, определяется из соотношения

α= arctg , (1) где ε - величина смещения центров дуг вдоль большой оси симметрии кольца относительно центра ротора;

, (1) где ε - величина смещения центров дуг вдоль большой оси симметрии кольца относительно центра ротора;

dц - расстояние от центра ротора до центра полости поджима под разделительной пластиной;

ϕп - угол перехода, соответствующий максимальному значению усилий отрыва разделительной пластины;

ε=  , (2) где Н - величина наибольшего вылета разделительной пластины из паза ротора;

, (2) где Н - величина наибольшего вылета разделительной пластины из паза ротора;

R - радиус кривизны двух дуг образующих часть профилированной внутренней поверхности статорного кольца;

2 ϕэ - центральный угол, на который опираются дуги радиусом R (16о≅ 2ϕэ≅ 46о).

Для ротационно-пластинчатого компрессора, создающего давление нагнетания рн = 6 атм и имеющего следующие значения параметров: H = 0,002 м; R = 0,02 м; 2 ϕэ = 15о; dц = 0,01 м.

по формуле (2) получают

ε = 0,0025 м.

Угол перехода ϕп определяют по графику (фиг. 4) для давления нагнетания рн = 6 атм - ϕп = 120о

Подставляя эти значения в формулу (1), определяют угол

α = 9о

В случае выполнения профилированной внутренней поверхности статорного кольца в виде эллипса угол α наклона боковых стенок каждого паза к радиальному направлению определяется по тем же соотношениям, т.к. погрешность в определении угла мала и составляет величину до 3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2014498C1 |

| РОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2014507C1 |

| РОТАЦИОННЫЙ НАСОС | 1991 |

|

RU2081350C1 |

| РОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2014497C1 |

| Ротационно-пластинчатый компрессор | 1989 |

|

SU1645631A1 |

| НАСОСНАЯ УСТАНОВКА | 1991 |

|

RU2014499C1 |

| Ротационно-пластинчатый компрессор | 1990 |

|

SU1703857A1 |

| НАСОСНАЯ УСТАНОВКА | 1991 |

|

RU2081349C1 |

| Ротационно-пластинчатый компрессор | 1989 |

|

SU1645634A1 |

| НАСОСНАЯ УСТАНОВКА | 1991 |

|

RU2005915C1 |

Использование: в двигателе-, насосо- и компрессоростроении. Сущность изобретения: в корпусе размещено статорное кольцо с профилированной внутренней поверхностью. В статорном кольце на валу установлен ротор с пазами, в которых размещены выпуклые со стороны кольца разделительные пластины. Пластины установлены с возможностью возвратно-поступательного перемещения и образования под ними полостей поджима, в кольце - рабочих камер. В каждой пластине вдоль продольной оси симметрии выполнен сквозной канал, сообщающий полость под пластиной с рабочей камерой. Боковые стенки каждого паза выполнены под острым углом, который находится в диапазоне 5 - 28° к радиальному направлению. На выпуклой стороне пластины выполнена выемка, сообщенная с сквозным каналом. 1 з.п. ф-лы, 6 ил.

Авторы

Даты

1994-06-15—Публикация

1990-12-06—Подача