Изобретение относится к двигателе-насосо- и компрессоростроению и может быть использовано в качестве насосов, вакуум-насосов, компрессоров и двигателей холодильных машин, медицинской и бытовой техники.

Известен ротационно-пластинчатый компрессор, содержащий корпус, размещенное в нем статорное кольцо с профилированной внутренней поверхностью и торцовыми крышками, концентрично установленный в кольце на валу ротор с пазами, в которых размещены разделительные пластины с возможностью возвратно-поступательного перемещения и образования под пластинами полостей поджима, а в кольце - полостей всасывания и нагнетания, каналы подвода и отвода рабочей среды и выпускной клапан [1].

Недостатком известного компрессора является создание в узкой щели между ротором и статорным кольцом, на поверхностях которых находится пленка смазывающей жидкости, потока рабочей среды с высокой скоростью (100-150 м/с), срывающего с пленки смазывающей жидкости мелкодисперсные капли (диаметр капель - десятые доли микрона). Такие мелкодисперсные капли смазывающей жидкости очень трудно осаждать внутри корпуса компрессора и они уносятся к потребителю, что требует постоянной подпитки компрессора смазывающей жидкостью и является недопустимым для потребителя.

Известен ротационно-пластинчатый компрессор, содержащий корпус, размещенное в нем статорное кольцо с профилированной внутренней поверхностью и торцовыми крышками, концентрично установленный в кольце на валу ротор с пазами, в которых размещены разделительные пластины с возможностью возвратно-поступательного перемещения и образования под пластинами полостей поджима, а в кольце - полостей всасывания, и каналы подвода и отвода рабочей среды [2].

Недостатком известного компрессора является то, что рабочая среда из полостей нагнетания поступает с высокой скоростью (100-150 м/с) в каналы отвода по узкой щели между ротором и статорным кольцом, на поверхности которых находится пленка смазывающей жидкости, образуя при этом мелкодисперсные капли смазывающей жидкости (диаметр капель - десятые доли микрона). Такие мелкодисперсные капли смазывающей жидкости очень трудно осаждать внутри корпуса компрессора и смазывающая жидкость уносится из компрессора к потребителю, что требует постоянной подпитки компрессора смазывающей жидкостью, а также является недопустимым для потребителя.

Цель изобретения - повышение эффективности работы ротационной машины путем уменьшения утечек из машины капель смазывающей жидкости.

Это достигается тем, что в ротационной машине, содержащей корпус, размещенное в нем статорное кольцо с профилированной внутренней поверхностью и торцовыми крышками, концентрично установленный в кольце на валу ротор с пазами, в которых размещены разделительные пластины с возможностью возвратно-поступательного перемещения и образования под пластинами полостей, а в кольце - полостей всасывания и нагнетания, и каналы подвода и отвода рабочей среды, на напорной стороне каждой пластины выполнены продольные проточки, а на внутренней поверхности по меньшей мере, одной из крышек - кольцевые выемки с возможностью сообщения с продольными проточками, при этом в крышках дополнительно выполнены сквозные отверстия, сообщающие кольцевые выемки с полостью корпуса, а пластины размещены в роторе с возможностью сообщения полостей нагнетания посредством проточек с каналом отвода рабочей среды; кольцевые выемки расположены напротив полостей прижима; выемки на крышах выполнены дуговыми и ограничены радиальными плоскостями, проходящими соответственно за передней кромкой канала подвода, размещенного в кольце, и через точку касания ротора с кольцом; проточка в пластине выполнена А-образной формы, перекладина которой направлена в сторону кольца, в котором на участке контакта с ротором выполнена канавка, а в крышке - сквозной канал, сообщающий канавку с полостью корпуса.

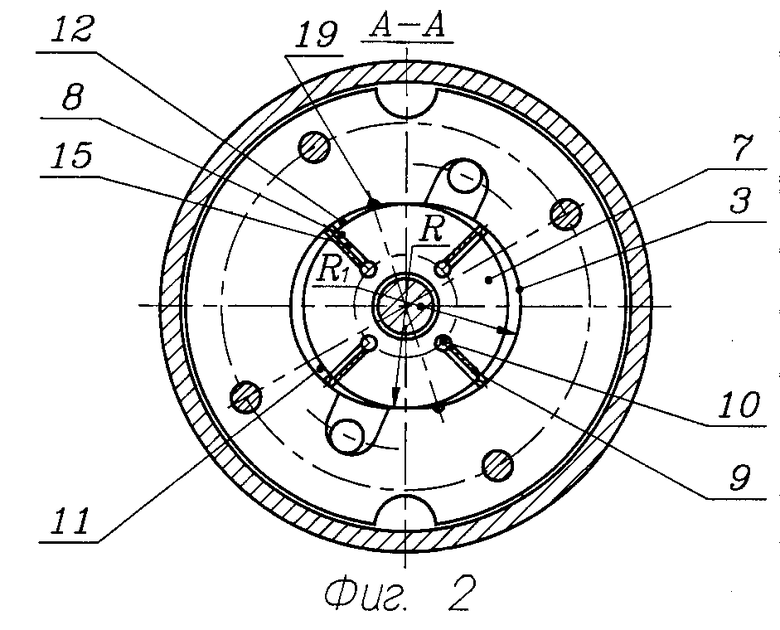

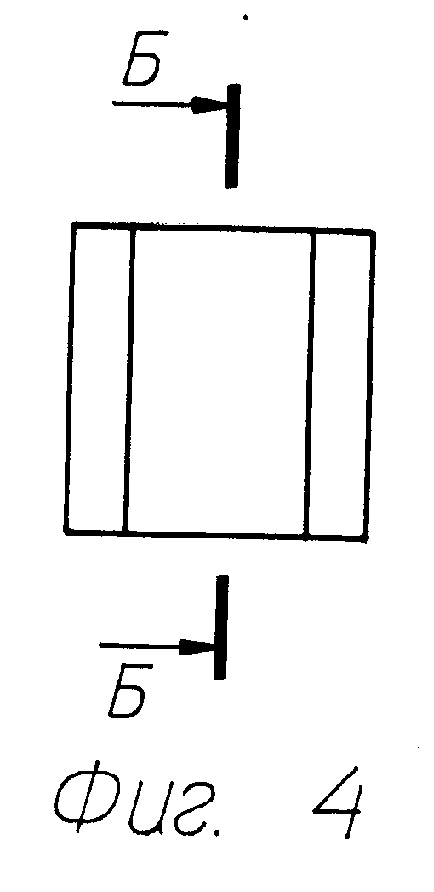

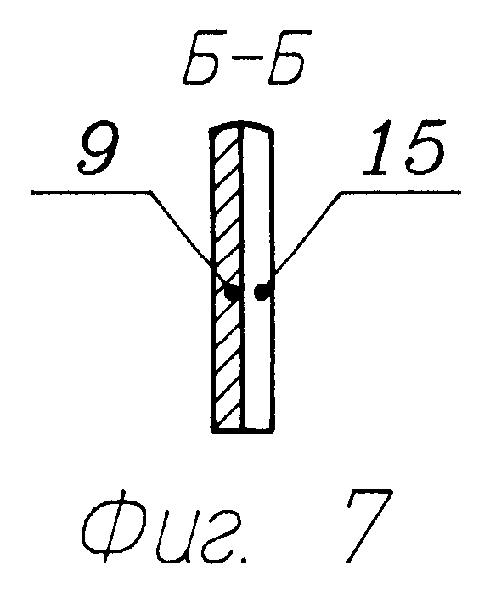

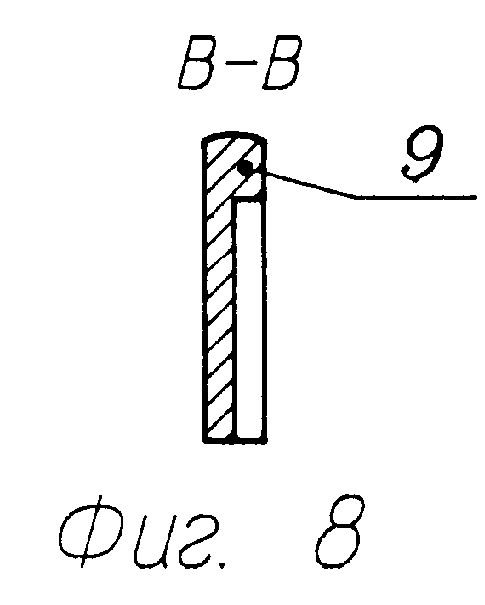

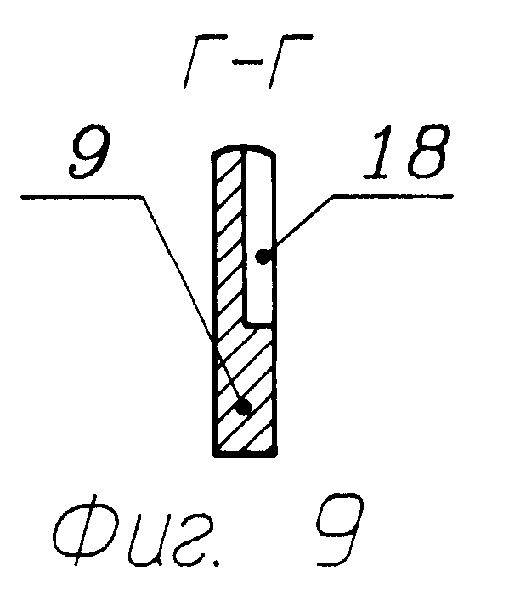

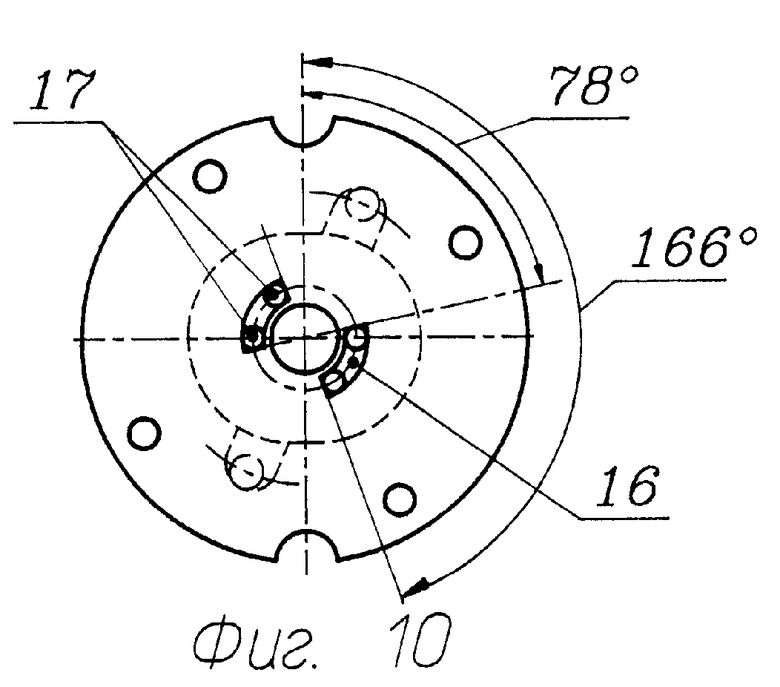

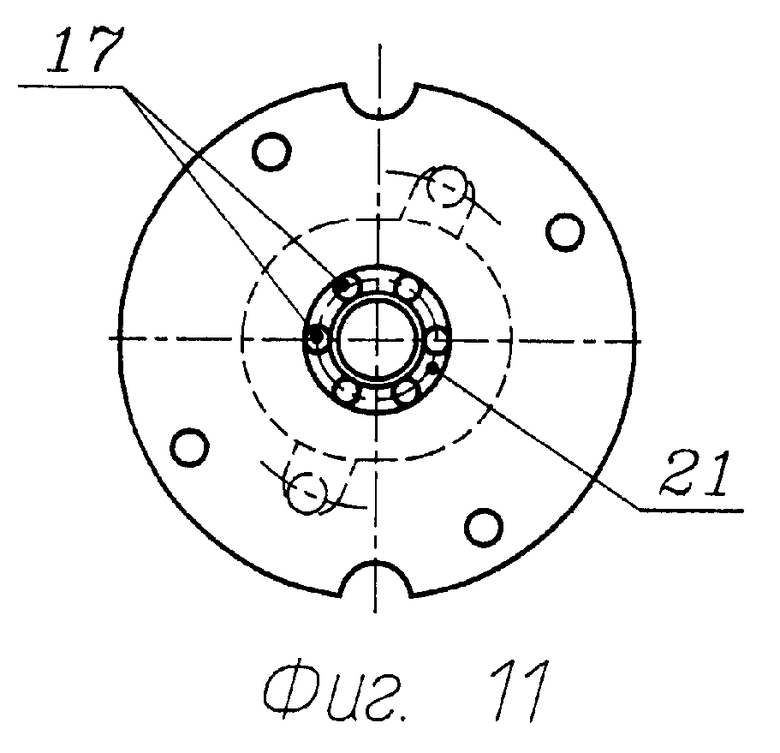

На фиг. 1 изображен продольный разрез ротационной машины в варианте выполнения в разделительной пластине продольной проточки П-образной формы; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1 для варианта выполнения в разделительной пластине продольной проточки; на фиг. 4 - разделительная пластина с продольной проточкой; на фиг. 5 - то же, с продольной проточкой П-образной формы; на фиг. 6 - то же, с продольной проточкой на ее части; на фиг. 7 - разрез Б-Б на фиг. 4; на фиг. 8 - разрез В-В на фиг. 5; на фиг. 9 - разрез Г-Г на фиг. 6; на фиг. 10 - торцовая крышка с выемками, ограниченными радиальными плоскостями; на фиг. 11 - торцовая крышка с кольцевой выемкой.

Ротационная машина содержит корпус 1, размещенное в нем статорное кольцо 2 с профилированной внутренней поверхностью 3, выполненной, например, в виде эллипса, овала или в виде четырех соединенных и попарно равных между собой дуг окружностей и со смещенными центрами дуг вдоль большой оси и др., и торцовыми крышками 4 и 5, концентрично установленный в статорном кольце 2 на валу 6 ротор 7 с пазами 8, в которых размещены разделительные пластины 9 с возможностью возвратно-поступательного перемещения и образования под разделительными пластинами 9 полостей 10 поджима, а в статорном кольце 2 - полостей 11 и 12 всасывания и нагнетания, и каналы 13 и 14 подвода и отвода рабочей среды.

На напорной стороне каждой разделительной пластины 9 выполнены продольные проточки 15, на внутренней поверхности по меньшей мере одной из торцовых крышек 4 и 5 выполнены кольцевые выемки 16 с возможностью сообщения с продольными проточками 15 разделительных пластин 9. По меньшей мере в одной из торцовых крышек 4 и 5 выполнены дополнительно сквозные отверстия 17, сообщающие кольцевые выемки 16 с полостью корпуса 1. Разделительные пластины 9 размещены в роторе 7 с возможностью сообщения полостей 12 нагнетания посредством продольных проточек 15 с каналом 14 отвода рабочей среды.

В одном из вариантов кольцевые выемки 16 расположены напротив полостей 10 поджима, а продольная проточка 15 выполнена через всю разделительную пластину 9.

Кольцевые выемки 16 могут быть выполнены дуговыми и ограничены радиальными плоскостями, проходящими соответственно за передней кромкой канала 13 подвода, размещенного в статорном кольце 2, и по направлению вращения через первую точку касания ротора 7 со статорным кольцом 2.

Возможен вариант выполнения продольной проточки 18 на части разделительной пластины 9, а кольцевых выемок 16 напротив продольной проточки 18.

Для компрессора, работающего на давлении 0,5 ати, радиальные плоскости проходят за передней кромкой канала 13 подвода на угле 78о от середины участка касания ротора 7 со статорным кольцом 2 и точку касания ротора 7 со статорным кольцом 2 на угле 166о.

В варианте выполнения в разделительной пластине продольной проточки 15 П-образной формы, перекладина которой направлена в сторону статорного кольца 2, в статорном кольце 2 на участке контакта ротора 7 со статорным кольцом 2 выполнена канавка 19, а в торцовой крышке 4 - сквозной канал 20, сообщающий канавку 19 с полостью корпуса 1.

В этом же варианте кольцевые выемки 21 могут быть выполнены по всему кольцу или дуговыми и ограниченными радиальными плоскостями, проходящими соответственно за передней кромкой канала 13 подвода, размещенного в статорном кольце 2, и через точку касания ротора 7 со статорным кольцом.

Ротационная машина в качестве компрессора работает следующим образом.

При вращении ротора 7 разделительные пластины 9, увлекаемые ротором 7, под действием центробежных сил и сил газодинамического давления в полостях 10 поджима выдвигаются из пазов 8, прижимаются к внутренней поверхности 3 статорного кольца 2. При этом изменяются объем полостей 11 и 12 всасывания и нагнетания и происходит процесс сжатия и перемещения рабочей среды от канала 13 подвода к каналу 14 отвода.

В варианте расположения кольцевых выемок 16 напротив полостей 10 поджима рабочая среда поступает из полостей 12 нагнетания через продольные проточки 15 разделительных пластин 9 в полости 10 поджима и далее по кольцевым выемкам 16 и дополнительным сквозным отверстиям 17 в полость корпуса 1 и в канал 14 отвода.

В варианте выполнения на торцовых крышках 4 и 5 кольцевых выемок 16 дуговыми и ограниченными радиальными плоскостями рабочая среда из полостей 12 нагнетания поступает через продольные проточки 18 разделительных пластин 9 в кольцевые выемки 16 и дополнительные сквозные отверстия 17 в полость корпуса и в канал 14 отвода.

В двух указанных вариантах выполнения компрессора рабочая среда поступает в продольные проточки 15 или 18 в разделительных пластинах 9 по достаточно широкому зазору между ротором 7 и профилированной внутренней поверхностью 3 статорного кольца 2 с невысокой скоростью примерно 10-15 м/с, при этой скорости масляная пленка не срывается с поверхностей ротора 7 и статорного кольца 2 и не образуются мелкодисперные капли смазывающей жидкости.

В варианте выполнения в каждой разделительной пластине 9 продольной проточки П-образной формы рабочая среда поступает из полости 12 нагнетания и продольную проточку 15 П-образной формы, когда разделительная пластина 9 приподнята над ротором 7 и имеется возможность втекания рабочей среды, и далее в кольцевые выемки 16 или 21 и дополнительные сквозные отверстия 17 в полость корпуса 1 и в канал 14 отвода, а также в канавку 19 статорного кольца 2 и сквозной канал 20 в полость корпуса 1 и в канал 14 отвода.

Когда же разделительная пластина 9 вдвигается в паз 8 ротора 7 и перекрывается продольная проточка 15 П-образной формы, рабочая среда только через канавку 19 статорного кольца 2 и сквозной канал 20 поступает в полость корпуса 1 и в канал 14 отвода.

В этом варианте выполнения компрессора рабочая среда по зазору между поверхностями ротора 7 и статорного кольца 2 протекает с невысокой скоростью примерно 10-15 м/с, не образуя мелко- дисперсных капель смазывающей жидкости, и поступает далее в продольные проточки 15 и в канавку 19 статорного кольца 2.

Поперечные размеры продольных проточек 15 и 18 в разделительных пластинах 9 выбираются таким образом, что рабочая среда не имеет возможности образовывать мелкодисперсные капли смазывающей жидкости, которые в дальнейшем весьма затруднительно осадить в полости корпуса 1.. Так при толщине разделительной пластины 9, равной 2 мм, поперечный размер продольной проточки составляет 1 мм.

Объем полости 12 нагнетания, образуемой после закрытия продольной проточки 15 П-образной формы разделительной пластины 9, до канавки 19 статорного кольца 2 является малым и при истечении рабочей среды из канавки 19 с невысокими скоростями 10-15 м/с не образуются мелкодисперсные капли смазывающей жидкости.

Высота перекладины продольной проточки 15 П-образной формы в разделительной пластине 9 определяется из условия открытия продольной проточки 15 при достижении в полости 12 нагнетания давления, превышающего давление у потребителя, для того, чтобы не было перетока рабочей среды от потребителя в полость 12 нагнетания. Указанная высота перекладины продольной проточки 15 П-образной формы в разделительной пластине 9 определяется также и формой профилированной внутренней поверхности 3 статорного кольца 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2014498C1 |

| РОТАЦИОННАЯ МАШИНА | 1990 |

|

RU2014505C1 |

| РОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2014497C1 |

| Ротационно-пластинчатый компрессор | 1989 |

|

SU1645631A1 |

| Ротационно-пластинчатый компрессор | 1989 |

|

SU1645634A1 |

| НАСОСНАЯ УСТАНОВКА | 1991 |

|

RU2014499C1 |

| РОТАЦИОННЫЙ НАСОС | 1991 |

|

RU2081350C1 |

| НАСОСНАЯ УСТАНОВКА | 1991 |

|

RU2005915C1 |

| Ротационно-пластинчатый компрессор | 1990 |

|

SU1703857A1 |

| РОТАЦИОННО-ПЛАСТИНЧАТЫЙ КОМПРЕССОР | 2000 |

|

RU2202713C2 |

Сущность изобретения: в корпусе размещено статорное кольцо с профилированной внутренней поверхностью и торцовыми крышками. В кольце концентрично установлен на валу ротор с пазами, в которых размещены разделительные пластины с возможностью возвратно-поступательного перемещения и образования под пластинами полостей поджима, в кольце - полостей всасывания и нагнетания. На напорной стороне пластины выполнены продольные проточки. На внутренней поверхности крышек выполнены кольцевые выемки с возможностью сообщения с продольными проточками. В крышках выполнены сквозные отверстия, сообщающие выемки с полостью корпуса. Пластины размещены в роторе с возможностью сообщения полостей нагнетания проточками с каналом отвода рабочей среды. 3 з.п. ф-лы, 11 ил.

Авторы

Даты

1994-06-15—Публикация

1991-02-19—Подача