Изобретение относится к измерительной технике, в частности к емкостным датчикам давления, и может быть использовано для измерения статического и динамического давлений жидких и газообразных сред.

Известно устройство для измерения давления, включающее емкостный датчик давления и измерительную схему с регистратором, при этом датчик давления содержит вакуумированный корпус, упругую мембрану с жестким центром, в котором выполнено сквозное отверстие, где установлена втулка, выполненная из материала с коэффициентом линейного расширения, большим по сравнению с коэффициентом линейного расширения материала мембраны, при этом один торец втулки жестко скреплен с торцевой частью жесткого центра, а ее свободный торец расположен заподлицо с поверхностью мембраны и на нем установлен через изолирующую прокладку круглый электрод термокомпенсационного конденсатора, а электроды измерительного и эталонного конденсаторов выполнены в форме колец и установлены по краю жесткого центра и на периферии мембраны соответственно.

Известен емкостный преобразователь давления, включающий емкостный преобразователь, состоящий из переменного и эталонного конденсаторов, причем эталонный включает компенсирующий переменный и больший по размерам постоянный конденсаторы. Эталонный конденсатор управляет одной схемой генерации частоты, а переменный конденсатор, чувствительный к давлению, управляет другой соответствующей схемой генерации частоты. При изменении емкости основного конденсатора отношения фаз значительно меняется и схема детектирования выходной фазы, соединенная с двумя данными схемами генерации частоты, будет регистрировать результирующий сдвиг фазы и вырабатывать выходное напряжение, зависящее от этого сдвига фазы.

Недостатком известного устройства является большая температурная погрешность, обусловленная температурными деформациями, а также изменением модуля упругости диафрагмы от изменения температуры.

Изобретение направлено на увеличение точности измерения за счет уменьшения температурной погрешности.

Устройство включающее вакуумированный корпус с токовыводами, в котором установлены выполненная за одно целое с опорным основанием мембрана с центральным круговым электродом измерительного конденсатора и кольцевым электродом опорного конденсатора, расположенным на планарной стороне основания, и расположенный с зазором напротив мембраны диск с общим электродом, перекрывающим круговой и кольцевой электроды, при этом кольцевой электрод опорного конденсатора подключен через формирователь опорного заряда к источнику опорного напряжения, круговой электрод измерительного конденсатора подключен к формирователю уравновешивающего заряда, а общий электрод подключен через последовательно соединенные преобразователь заряда в напряжение и фиксирующий элемент к интегратору, выход которого является выходом устройства, дополнительно снабжено размещенным на мембране терморезистором, расположенным между круговым и кольцевым электродами, выполненным в виде кольцевого меандра, участки которого расположены вдоль радиусов мембраны, мостовой измерительной схемой, усилителем, блоком компараторов и двумя управляемыми делителями, при этом терморезистор включен в мостовую схему, диагональ питания которой подключена к источнику опорного напряжения, а выходная диагональ через усилитель подсоединена к блоку компараторов, выходы которого подключены к первым входам делителей, причем второй вход первого делителя подсоединен к источнику опорного напряжения, второй вход второго делителя подключен к выходу интегратора, а выходы делителей соединены с входом формирователя уравновешивающего заряда. Размещение участков терморезисторов на мембране между круговым и кольцеобразным электродами по радиусам мембраны позволяет воспроизводить среднеинтегральную температуру на мембране, причем практически не воспринимать деформацию от давления, т.к. половина каждого участка терморезистора работает на сжатие, а половина - на растяжение от радиальных деформаций, в результате чего повышается точность коррекции. Включение терморезистора в плечо симметричной мостовой схемы, дополненной резисторами, которые расположены в электронном блоке, позволяет получить термозависимый с достаточной девиацией корректирующий сигнал, пригодный для управления пороговым элементом, в результате чего повышается точность коррекции. Разделение корректирующего сигнала в ту или иную преобразующую цепь за счет порогового устройства, позволяет обеспечить линейную зависимость корректирующего сигнала на каждом участке температурной характеристики, а в результате чего повышается точность коррекции в широком температурном диапазоне. Формирование корректирующего сигнала в зависимости от его величины на каждом участке с различными коэффициентами преобразования за счет блоков компараторов и управляющих делителей позволяет обеспечить практически линейную зависимость корректирующего сигнала на каждом участке всего температурного диапазона, в результате чего повышается точность коррекции в широком температурном диапазоне.

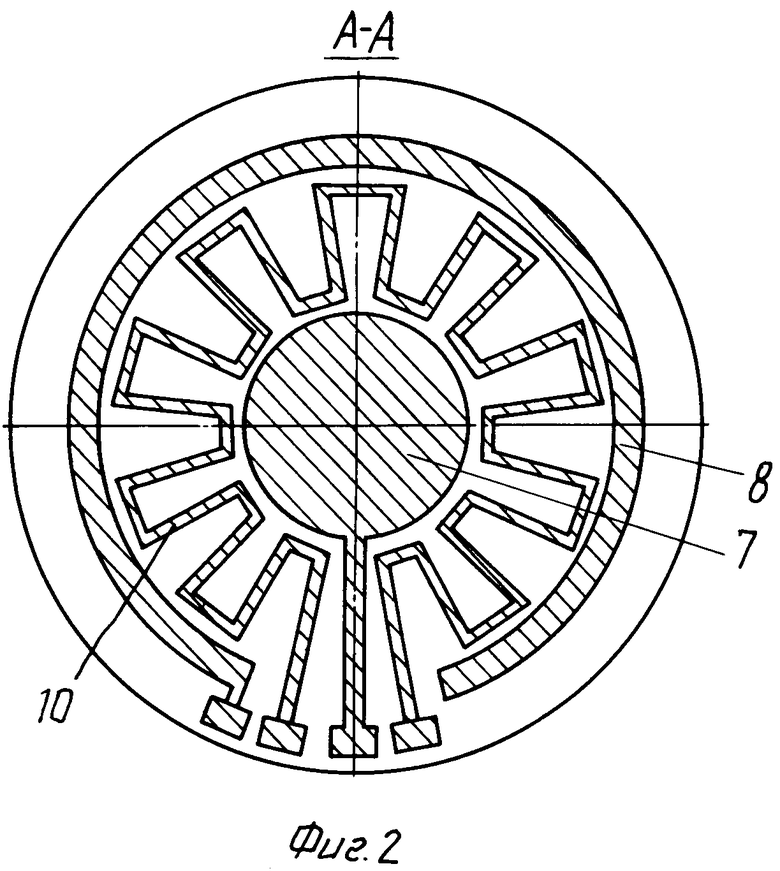

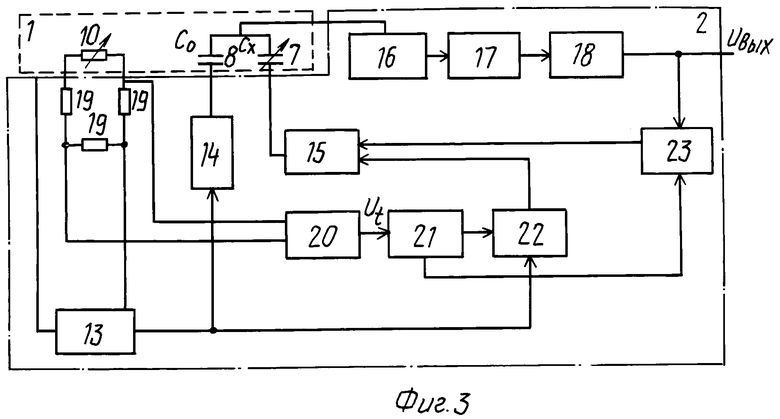

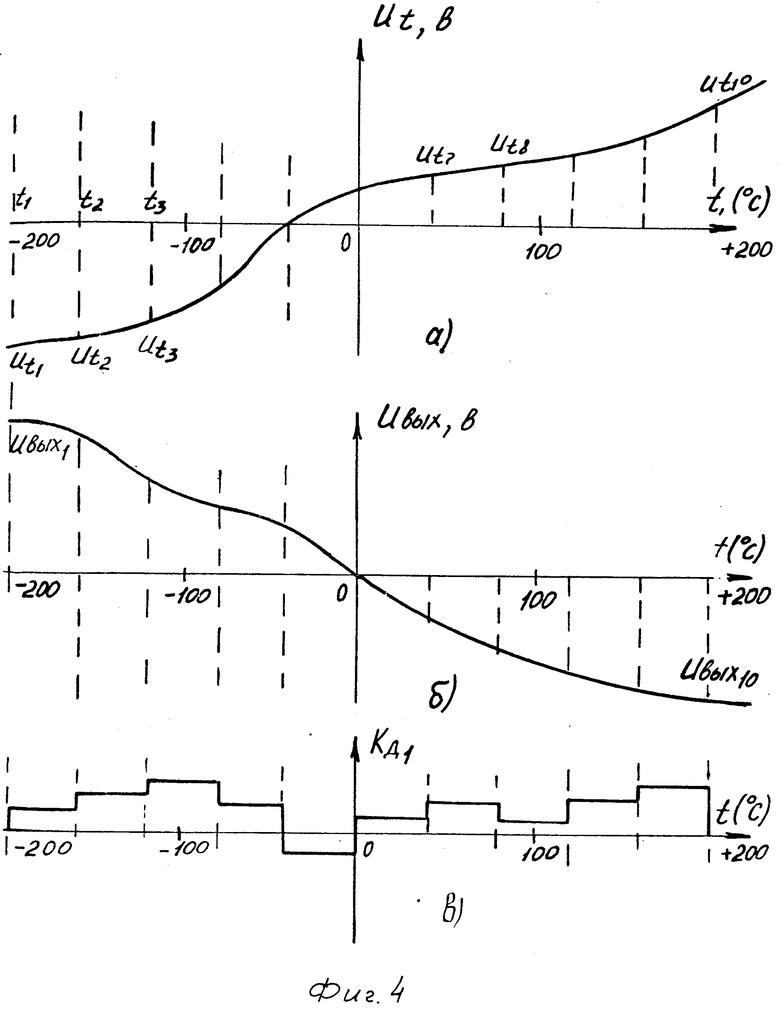

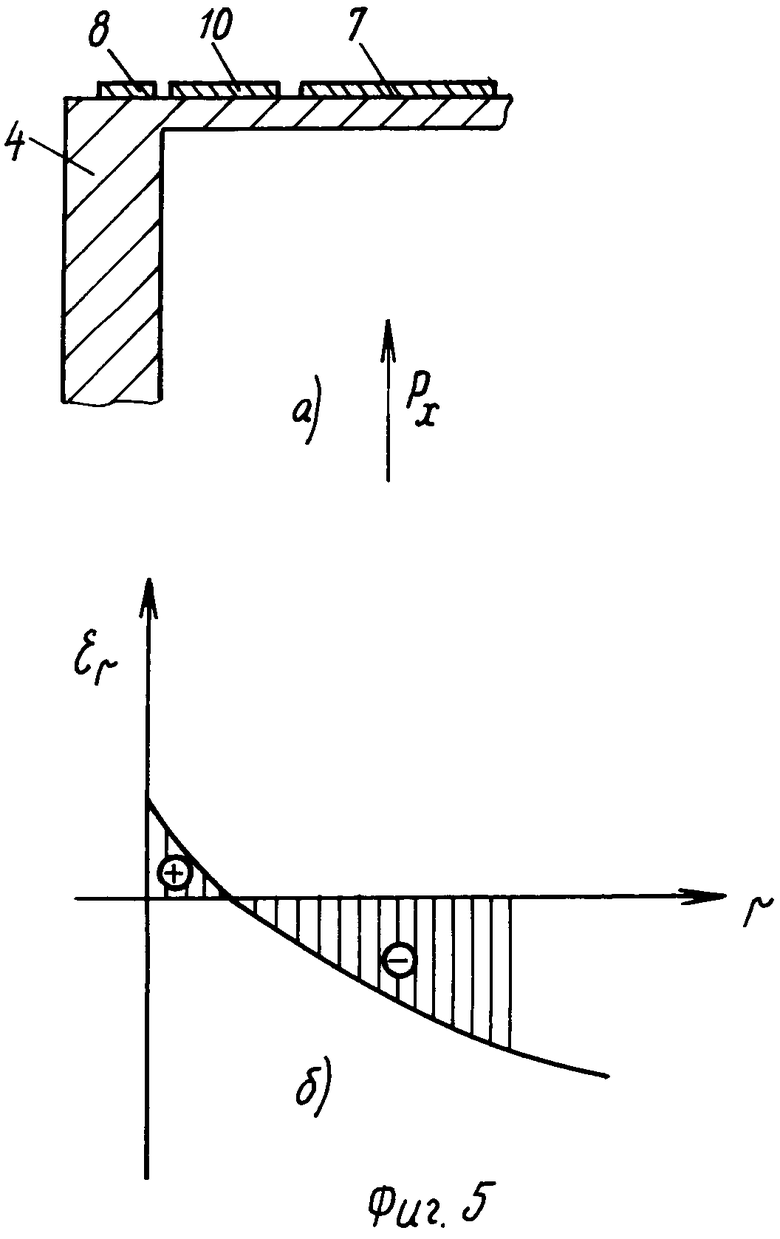

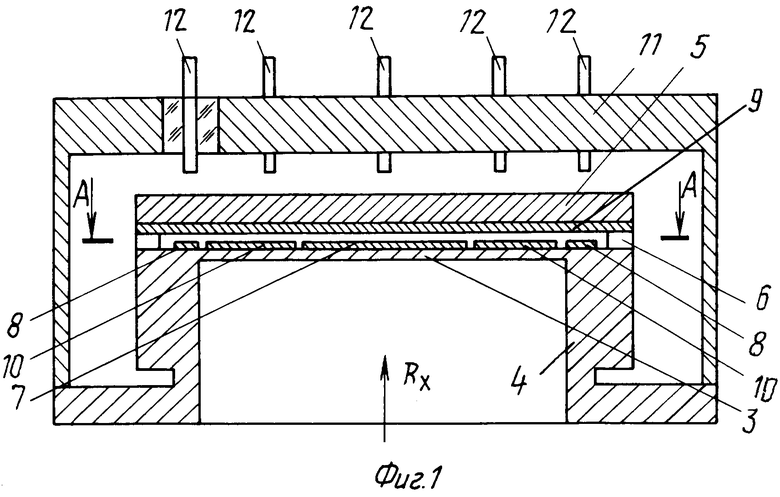

На фиг. 1 и 2 показана конструкция устройства для измерения давления и топология на поверхности мембраны; на фиг. 3 - упрощенная структурная схема; на фиг. 4 - график изменения температурной зависимости с выхода мостовой схемы и преобразования его по участкам температурного диапазона; на фиг. 5 - эпюра деформаций мембраны.

Устройство включает преобразователь емкости (ПЕ) 1, электронный преобразующий блок (ЭПБ) 2. ПЕ 1 включает мембрану 3, выполненную за одно целое с опорным основанием 4, диск 5, который крепится к опорному основанию с заданным зазором, величина которого устанавливается за счет кольца 6. На мембране 3 выполнен в центре электрод 7 измерительного конденсатора в форме круга и на планарной стороне опорного основания 4 - электрод 8 опорного конденсатора в форме кольца. На диске 5 со стороны мембраны 3 размещена металлизированная пленка, выполняющая роль общего электрода 9. Кроме того, на мембране 3 между круговым и кольцеобразным электродами по радиусу мембраны размещены участки терморезистора 10, выполненного в виде кольцевого меандра. Все элементы ПЕ 1 помещены в вакуумированный корпус 11, из которого с помощью выводов 12 электроды 7, 8, 9 конденсаторов и терморезистор 10 соединены с ЭПБ 2. ЭПБ 2 включает основную цепь преобразования емкости в напряжение - это источник опорного напряжения ИОН 13, питающий формирователи опорного и уравновешивающего зарядов (ФОЗ) 14 и (ФУЗ) 15, подключенные к электродам 7 и 8, и электрод 9, подключенный к входу преобразователя заряда в напряжение (ПЗН) 16, с выхода которого сигнал поступает на фиксирующий элемент (ФЭ) 17, и далее на интегратор (И) 18, выходной сигнал Uвыхкоторого функционально связан с давлением Рх. Кроме того, ЭПБ 2 включает корректирующую цепь преобразования изменения сопротивления в напряжение терморезистора 10, дополненного до моста резисторами 19, усилитель (У) 20, формирующий сигнал Ut, выход которого соединен с блоком компараторов (БК) 21, а выходы компаратора соединены с управляемыми делителями (УД1) 22 и (УД2) 23.

Устройство работает следующим образом.

При подаче измерительного давления Рх на мембрану 3 происходит ее прогиб, а следовательно перемещение измерительного электрода 7 относительно электрода 9, расположенного на диске 5, в результате чего изменяется (увеличивается) емкость измерительного конденсатора на величину Сх, и становится равной

Сu=Co+Cx, (1)

где Cu - емкость измерительного конденсатора, состоящего из электродов 7 и 9;

Co - емкость измерительного конденсатора на самом низком уровне измеряемого давления;

Сх - величина приращения емкости измерительного конденсатора от перемещения мембраны на величину Х.

При воздействии давления электрод 8 практически не перемещается относительно электрода 9, следовательно в силу равенства площадей электродов 7 и 8 емкость эталонного остается равной.

Сэ=Со, (2)

где Сэ - емкость эталонного конденсатора, состоящего из электродов 8 и 9.

Таким образом, от давления Рх емкость измерительного конденсатора увеличивается, а емкость эталонного не изменяется.

ФОЭ 14 формирует заряд на конденсаторах путем их попеременного подключения к ИОН 13. С общей точки конденсаторов ПЕ 1 сигнал поступает на ПЗН 16, где формируется напряжение, пропорциональное разности зарядов эталонного и измерительного конденсаторов. Затем сигнал поступает на ФЭ 17, где происходит запоминание и сравнение информации с последующим переключением на прямой и инверсный входы И 18, где суммируются дискретные значения напряжений в результирующее выходное напряжение, которое функционально зависит от Рх. Таким образом, в ПЕ 1 выходной сигнал изменяется пропорционально величине отношение емкостей  , а следовательно функционально зависит от давления Рх следующим образом

, а следовательно функционально зависит от давления Рх следующим образом (Pх) =

(Pх) =  , (3)

, (3)

выходной сигнал в общем виде выражается в виде

Uвых=

Kд1-

Kд1-  , (4)

, (4)

где Uo - выходное напряжение ИОН 13,

Кд1, Кд2 - коэффициенты преобразования УД1 и УД2, соответственно.

Изменение температуры на датчике вызывает неравномерные температурные деформации на мембране 3 и изменение ее упругих свойств. Следовательно, выходной сигнал Uвых зависит не только от изменения Рх, но и от температуры tx. При изменении температуры на ПЕ 1, установленном на объекте измерения, меняется сопротивление терморезистора 10 при сохранении сопротивлений резисторов 19, расположенных в ЭПБ 2, установленного в более термостабильных условиях. Следовательно, с выходной диагонали мостовой схемы при постоянном напряжении ИОН 13, подключенного к выходной диагонали схемы, изменяется пропорционально изменению сопротивления терморезистора 10.

Ut= U , (5) где Ut - термозависимый сигнал, снимаемый с мостовой схемы;

, (5) где Ut - термозависимый сигнал, снимаемый с мостовой схемы;

Uп - напряжение питания моста;

Rt, Δ Rt - сопротивление и изменение величины сопротивления терморезистора соответственно.

Однако характер изменения Ut от температуры носит нелинейный характер, поэтому для широкого температурного диапазона эксплуатации предложено разорвать на участки и формировать корректирующий сигнал в различных преобразующих блоках в зависимости от величины падения напряжения на терморезисторе. Характер изменения выходного сигнала Utмостовой схемы от температуры показан на фиг. 4а. Терморезистор 10 состоит из участков, размещенных вдоль радиусов мембраны 3 между круговым 7 и кольцеобразным 8 электродами, что позволяет воспринимать практически среднеинтегральную температуру на электродах и не взаимно компенсировать деформационные изменения от давления, т. к. одна половина каждого участка терморезистора 10 воспринимает сжимающие, а другая половина - растягивающие радиальные деформации (см. фиг. 5), где Еrрадиальные деформации от давления. Кроме того, терморезистор 10 при таком расположении выполняет роль заградительного электрода между круговым 7 и кольцеобразным 8 электродами. Температурная зависимость основной цепи преобразования датчика Uвых носит, как правило, нелинейный характер (см. фиг. 4(б)). Таким образом, для эффективной коррекции основной цепи Uвых термозависимым сигналом дополнительной цепи осуществляется разбиение выходных сигналов на участки температуры t1-t2, t2-t3 и т.д. Для управления корректирующим сигналом предусмотрен БК 21, где происходит формирование сигнала в зависимости от величины температуры с последующим подключением к УД1, 22 и УД2 23. В УД1 22 информация с ИОН 13 преобразуется с соответствующим коэффициентом КД1 (см. формулу (4) и фиг. 4в) в зависимости от интервала температуры и поступает на ФУЗ 15, за счет чего осуществляется коррекции нулевого уровня основного преобразующего сигнала к температурным изменениям. В УД2 23 информация с выхода И 18 преобразуется с соответствующим коэффициентом КД2 см. формулу (4) в зависимости от участка температуры и поступает на ФУЗ (15), в результате чего осуществляется коррекция чувствительности основного преобразующего сигнала к температурным изменениям.

Предлагаемое устройство выгодно отличается от известных ранее повышенной точностью измерения за счет практически полностью исключенной погрешности от температуры, как начального выходного сигнала, так и чувствительности в диапазоне от (-200) до (+200)оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1991 |

|

RU2024830C1 |

| Датчик давления | 1989 |

|

SU1770790A1 |

| Устройство для измерения давления | 1990 |

|

SU1744533A1 |

| ДАТЧИК ДАВЛЕНИЯ | 1991 |

|

RU2010197C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010200C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010202C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2041452C1 |

| Устройство для измерения давлений | 1990 |

|

SU1744542A1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

SU1771272A1 |

| Датчик разности давлений | 1991 |

|

SU1767375A1 |

Изобретение относится к емкостным датчикам давления, может быть использовано для измерения статического и динамического давлений жидких и газообразных сред и направлено на увеличение точности измерения за счет уменьшения температурных погрешностей. Сущность изобретения: устройство включает преобразователь емкости, электронный преобразующий блок. Преобразователь включает мембрану 3, выполненную за одно целое с опорным основанием 4, диск 5, который крепится к опорному основанию с заданным зазором. На мембране 3 выполнен в центре электрод 7 измерительного конденсатора в форме круга и на планарной стороне опорного основания 4 - электрод 8 опорного конденсатора в форме кольца. На диске 5 со стороны мембраны 3 размещен общий электрод 9. На мембране 3 между круговыми и кольцеобразными электродами по радиусу мембраны размещены участки терморезистора 10, выполненного в виде кольцевого меандра. Все элементы преобразователя помещены в вакуумированный корпус 11. Электроды конденсаторов 7, 8, 9 и терморезистор соединены с блоком, которым включает мостовую измерительную схему: источник опорного напряжения, формирователи опорного и уравновешивающего зарядов, преобразователь заряда в напряжение, фиксирующий элемент, интегратор, усилитель, блок компараторов, управляемые делители. 5 ил.

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, содержащее емкостный преобразователь давления, включающий вакуумированный корпус с токовыводами, в котором установлены выполненная за одно целое с опорным основанием мембрана с центральным круговым электродом измерительного конденсатора и кольцевым электродом опорного конденсатора, расположенным на планарной стороне основания, и расположенный с зазором против мембраны диск с общим электродом, перекрывающим круговой и кольцевой электроды, при этом кольцевой электрод опорного конденсатора подключен через формирователь опорного заряда к источнику опорного напряжения, круговой электрод измерительного конденсатора подключен к формирователю уравновешивающего заряда, а общий электрод подключен через последовательно соединенные преобразователь заряда в напряжение и фиксирующий элемент к интегратору, выход которого является выходом устройства, отличающееся тем, что, с целью повышения точности измерения за счет уменьшения температурной погрешности в широком диапазоне температур, оно снабжено размещенным на мембране терморезистором, расположенным между круговым и кольцевым электродами, выполненными в виде кольцевого меандра, участки которого расположены вдоль радиусов мембраны, мостовой измерительной схемой, усилителем, блоком компараторов и двумя управляемыми делителями, при этом терморезистор включен в мостовую измерительную схему, диагональ питания которой подключена к источнику опорного напряжения, а выходная диагональ через усилитель подсоединена к блоку компараторов, выходы которого подключены к первым входам делителей, причем второй вход первого делителя подсоединен к источнику опорного напряжения, второй вход второго делителя подключен к выходу интегратора, а выходы делителей соединены с входом формирователя уравновешивающего заряда.

Авторы

Даты

1994-06-15—Публикация

1990-05-15—Подача