Изобретение относится к измерительной технике и может быть использовано в датчиках для измерения статического и динамического давлений жидких и газообразных сред.

Известен датчик давления, содержащий вакуумированный корпус с цилиндрическим опорным основанием, мембрану с жестким центром, закрепленную на опорном основании с образованием консольного периферийного участка, толщиной, равной мембране, соединенный с корпусом при помощи штока диск, закрепленный на мембране при помощи прокладки, толщиной, равной зазору между диском и мембраной, и емкостный преобразователь деформации, выполненный в виде двух противолежащих электродов, расположенных по центру и на периферии мембраны и диска [1] .

Недостатком известной конструкции является большая температурная погрешность, связанная с воздействием термических деформаций штока и корпуса на величину межэлектродного зазора. Это связано с тем, что размеры штока и корпуса существенно на 2-3 порядка больше размера межэлектродного зазора. Поэтому даже при сравнительно небольшом изменении температуры термические деформации штока и корпуса существенно (на 2-3 порядка, в случае выполнения прокладки штока и корпуса из одного материала) превышают термические деформации прокладки. Разница термических деформаций штока, корпуса и прокладки приводит, к пропорциональному паразитному изменению межэлектродных зазоров емкостного преобразователя, а следовательно, и к появлению дополнительной температурной погрешности.

Наиболее близким по технической сущности к предлагаемой конструкции является датчик давления, содержащий вакуумированный корпус, мембрану с жестким центром, выполненную за одно целое с опорным основанием с образованием периферийного консольного участка, диск, расположенный с зазором относительно мембраны, установочные прокладки, расположенные на периферии консольного участка, и емкостный преобразователь деформаций, выполненный в виде двух пар противолежащих электродов, расположенных по центру и на недеформируемой части мембраны и диска [2] .

Недостатком известной конструкции является большая температурная погрешность, вызванная неэквивалентными термическими изменениями геометрических размеров элементов конструкции и модуля упругости материала мембраны от температуры. Термические изменения геометрических размеров различных элементов конструкции приводят к различному характеру изменения емкостей измерительного конденсатора, электроды которого расположены в центре мембраны и диска и эталонного конденсатора, электроды которого расположены на недеформируемой части мембраны и диска. Так, при увеличении температуры вследствие термического расширения мембраны емкость конденсаторов возрастает, а вследствие расширения прокладок и уменьшения модуля упругости материала мембраны с повышением температуры емкость конденсаторов уменьшается. При этом выходной сигнал с датчика, который пропорционален отношению эталонной емкости и измерительной, будет зависеть от температуры, что и свидетельствует о наличии температурной погрешности.

Изобретение направлено на уменьшение температурной погрешности.

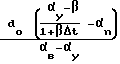

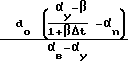

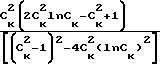

Согласно изобретению, в датчике давления, содержащем вакуумированный корпус, мембрану с жестким центром, выполненную за одно целое с цилиндрическим опорным основанием с образованием периферийного консольного участка, диск, установленный с зазором относительно мембраны с помощью установочных прокладок, расположенных на периферии консольного участка, и емкостный преобразователь деформаций, выполненный в виде двух пар противолежащих электродов, расположенных по центру и на недеформируемой части соответственно мембраны и диска, в него введена дополнительная втулка, жестко закрепленная противолежащими торцами на опорном основании и консольном участке соответственно, причем температурный коэффициент линейного расширения материала втулки α в не равен температурному коэффициенту линейного расширения материала мембраны α у, высота Lв втулки и толщина hк консольного участка мембраны определены из соотношений:

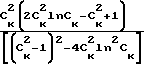

Lв=  ,

,

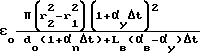

hк≅  ,

,

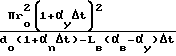

hк≅  , где

, где

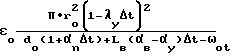

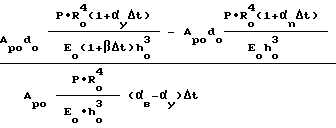

Aθ=  ·

·  -

-  ;

;

BθH=  ;

;

BθB=  ·

·  ;

;

do - толщина установочной прокладки;

αn - ТКЛР материала установочной прокладки;

β - температурный коэффициент модуля упругости (ТКМУ) материала мембраны;

μк - коэффициент Пуассона материала мембраны;

Δ t - диапазон рабочих температур;

rвн - наружный радиус втулки;

rвв - внутренний радиус втулки;

Cк=  ;

;

Rк - радиус консольного участка мембраны;

rок - радиус опорного основания. Обоснование заявляемых соотношений приведем следующим образом. Емкость эталонного конденсатора при температуре to равна

Co=  (1)

(1)

Емкость эталонного конденсатора при температуре t равна

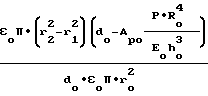

Cot=  (2)

(2)

Емкость измерительного конденсатора при температуре tо равна

Cx=  (3)

(3)

Емкость измерительного конденсатора при температуре t равна

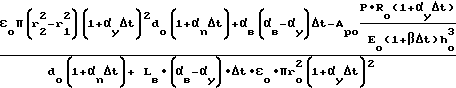

Cxt= εo , (4) где rо - радиус электрода измерительного конденсатора;

, (4) где rо - радиус электрода измерительного конденсатора;

r2, r1 - наружный и внутренний радиусы электрода эталонного конденсатора;

Δ t = t - to

Тогда отношение емкостей эталонного и измерительного конденсаторов при температуре to равно =

=  (5)

(5)

А отношение емкостей эталонного и измерительного конденсаторов при температуре t равно =

=  , (6) т. е.

, (6) т. е.

=

=  (7) или отношение емкостей эталонного и измерительного конденсаторов без воздействия давления не зависит от температуры, что говорит о равенстве нуля аддитивной температурной погрешности.

(7) или отношение емкостей эталонного и измерительного конденсаторов без воздействия давления не зависит от температуры, что говорит о равенстве нуля аддитивной температурной погрешности.

Для обеспечения нулевого значения мультипликативной температурной погрешности необходимо =

=  , (8) где Схр, Схрt - емкость измерительного конденсатора при воздействии измерительного давления и температуры t.

, (8) где Схр, Схрt - емкость измерительного конденсатора при воздействии измерительного давления и температуры t.

Емкости измерительного конденсатора при воздействии измеряемого давления равны

Cxp= εo , (9)

, (9)

Cxpt=  , (10) где ωo, ωot - прогибы жесткого центра под воздействием измеряемого давления при температурах to и t, соответственно.

, (10) где ωo, ωot - прогибы жесткого центра под воздействием измеряемого давления при температурах to и t, соответственно.

В соответствии с известной литературой (Пономарев С. Д. Расчет упругих элементов машин и приборов. М. : Машиностроение, 1980, с. 242) величина прогибов мембраны равна

ωo= Apo , (11)

, (11)

ωot= Apt , (12) где

, (12) где

Apo=  ·

·  , (13)

, (13)

Apt=  ·

·  , (14)

, (14)

Ro, Rt - радиус мембраны при температуры to, t соответственно;

ho, ht - толщина мембраны при температуре to, t соответственно;

Eo, Et - модуль упругости материала мембраны при температуре to, t соответственно;

C =  ,

,

Rжц - радиус жесткого центра;

μo, μt - коэффициент Пуассона материала мембраны при температуре to, t соответственно.

Так как величина С является отношением радиусов мембраны и жесткого центра, то термические расширения мембраны и жесткого центра в выражении для С взаимно компенсируются за счет их деления. Учитывая, что величина коэффициента Пуанссона в квадрате не менее, чем на порядок меньше 1, можно со сравнительно небольшой погрешностью пренебречь температурным изменением коэффициента Пуассона.

Или

Apo = Apt

, (15)

, (15)

, (16) Приравнивая два последних выражения, получаем:

, (16) Приравнивая два последних выражения, получаем: =

=  (17)

(17)

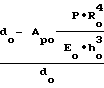

d - Apo

- Apo do(1+αnΔt) = d

do(1+αnΔt) = d

× Apo (18)

(18)

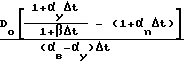

αв=  , (19)

, (19)

αв=  (20)

(20)

После преобразований получаем

αв=  (21)

(21)

При выполнении прокладок из материала, аналогичного материалу мембраны, т. е. когда αn= αy и при βΔt≅1, можно пользоваться упрощенным соотношением:

αв=  (22)

(22)

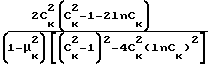

Наибольшие напряжения на наружном и внутреннем контуре консольного участка в соответствии с известной литературой (Пономарев С. Д. , Андреева Л. Е. Расчет упругих элементов машин и приборов. М. : Машиностроение, 1980, с. 243)

σrн= BθН , (23)

, (23)

σrв= BθВ (24)

(24)

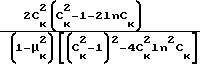

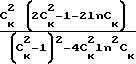

Здесь коэффициенты

BθB=  ·

·  , (25)

, (25)

BθB=  ·

·  , (26) где Ек - модуль упругости консольного участка;

, (26) где Ек - модуль упругости консольного участка;

hк - толщина консольного участка;

Rк - радиус консольного участка;

ω ок - прогиб консольного участка,

Cк=

rок - радиус опорного основания

Учитывая, что прогиб консольного участка равен

ωok= A , (27) где Aθ=

, (27) где Aθ=  -

- -

-  , (28)

, (28)

θ - усилие, действующее на консольный участок.

Можно записать напряжения в консольном участке в виде

σrн=  ; σrB=

; σrB=  (29)

(29)

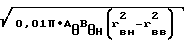

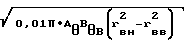

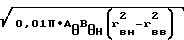

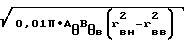

Для устранения влияния деформаций втулки на величину деформации консольного участка необходимо, чтобы напряжения во втулке были не менее, чем на два порядка меньше напряжений в консольном участке, т. е.

σв≅0,01σrн;

σв≅0,01˙σrв, напряжения во втулке равны

σв=  , (30) где rвн - наружный радиус втулки;

, (30) где rвн - наружный радиус втулки;

rвв - внутренний радиус втулки.

Подставляя значения напряжений в неравенство, получаем 0,01

0,01  , (31)

, (31) 0,01

0,01  (32)

(32)

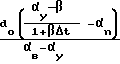

Отсюда после преобразований получим

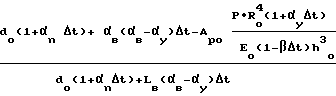

hк≅  , (33)

, (33)

hк≅  (34)

(34)

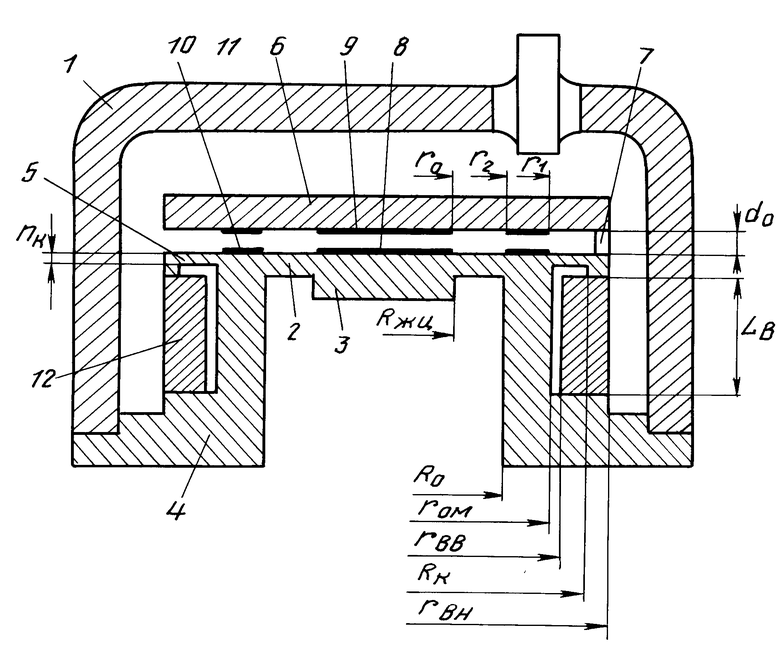

На чертеже показана конструкция датчика давления. Соотношения размеров зазора и других элементов конструкции для наглядности изменены. Диэлектрическая пленка между электродами и другими элементами конструкции не показана.

Датчик давления содержит корпус 1, мембрану 2 с жестким центром 3, выполненную за одно целое с опорным основанием 4 с образованием периферийного консольного участка 5, диск 6, расположенный с зазором относительно мембраны, установочные прокладки 7, расположенные на периферии консольного участка. Емкостный преобразователь деформаций выполнен в виде двух пар противолежащих электродов 8, 9 и 10, 11, расположенных по центру и на недеформируемой части мембраны и диска соответственно. Дополнительная втулка 12 жестко закреплена противолежащими торцами на опорном основании и консольном участке соответственно. Температурный коэффициент линейного расширения (ТКЛР) втулки не равен ТКЛР материала опорного основания и мембраны. Мембрана, опорное основание и консольный участок выполнены из сплава 70НХБМЮ, втулка - из сплава 12Х18Н10Т. Для удобства сборки втулка выполнена из двух полуколец. На мембрану и диск нанесен слой диэлектрика в виде композиции Al2O3-SiO2 общей толщиной 3 мкм. Электроды расположены на диэлектрике и выполнены из композиции ванадий-никель толщиной 1 мкм.

При do = 40 мкм, α у = 13·10-6оС-1, β = -300·106оС-1, α в = 18·10-6оС-1, Δt= 300оС, Lв = 2650 мкм = 2,65 мм.

При rвн = 5 мм, rвв = 3,7 мм, Rк = 4,5 мм, rок = 3,5 мм, hк ≅ 0,2 мм, hк ≅ 0,22 мм.

Датчик давления работает следующим образом. При воздействии измеряемого давления центр 3 мембраны 2 перемещается в сторону диска 6. В результате этого емкость измерительного конденсатора увеличивается. Емкость эталонного конденсатора вследствие размещения его электрода на недеформируемой части мембраны не зависит от измеряемого давления. Поэтому, взяв отношение емкости эталонного конденсатора к емкости измерительного конденсатора, получим сигнал, зависящий от давления. При измерении рабочей температуры происходит термическое изменение размеров: радиусов жесткого центра 3, мембраны 2, толщин мембраны и прокладок, высоты втулки 12, а также модуля упругости материала мембраны 2. Вследствие неравенства ТКЛР втулки 12 ТКЛР материала мембраны консольный участок 5, жестко связанный с втулкой, поднимается или опускается относительно поверхности мембраны. В результате этого диск 6, а следовательно, и электроды, размещенные на нем, перемещаются относительно электродов измерительного и эталонного конденсаторов, расположенных на мембране, что приводит к изменению их емкостей. Вследствие выполнения элементов конструкции в соответствии с заявляемым соотношением высота втулки изменится ровно на столько, сколько необходимо для обеспечения независимости отношения емкостей эталонного и измерительного конденсаторов от температуры.

Таким образом, преимуществом заявляемой конструкции является уменьшение аддитивной температурной погрешности и мультипликативной температурной погрешности за счет компенсации термических изменений размеров элементов конструкции и изменения модуля упругости материала мембраны от температуры. (56) 1. Авторское свидетельство СССР N 1622788, кл. G 01 L 9/12, 1989.

2. Авторское свидетельство СССР N 1702196, кл. G 01 L 9/12, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010202C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010196C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010200C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1990 |

|

RU2014581C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010199C1 |

| Емкостный датчик давления | 1991 |

|

SU1778577A1 |

| Датчик давления | 1990 |

|

SU1760415A1 |

| Емкостный датчик давления, способ его изготовления и устройство формирования его выходного сигнала | 1990 |

|

SU1789897A1 |

| ЕМКОСТНЫЙ ДАТЧИК РАЗНОСТИ ДАВЛЕНИЙ | 1991 |

|

RU2010198C1 |

| Емкостный датчик давления и устройство формирования его выходного сигнала | 1990 |

|

SU1791737A1 |

Использование: изобретение относится к измерительной технике и может быть использовано для измерения давления жидких и газообразных сред. Цель: уменьшение температурной погрешности за счет компенсации термических измерений геометрических размеров, элементов конструкции и изменения модуля упругости мембраны от температуры. Сущность изобретения: датчик давления содержит вакуумированный корпус, мембрану с жестким центром, выполненную за одно целое с цилиндрическим опорным основанием с образованием периферийного консольного участка, диск, установленный с зазором относительно мембраны с помощью прокладок, расположенных на периферии консольного участка, и емкостный преобразователь деформаций, выполненный в виде двух пар противолежащих электродов расположенных по центру и на недеформируемой части мембраны. В датчик введена дополнительная втулка, жестко закрепленная противолежащими торцами на опорном основании и консольном участке, причем температурный коэффициент линейного расширения материала втулки не равен температурному коэффициенту линейного расширения материала опорного основания и мембраны, а элементы конструкции выполнены в соответствии с приведенными соотношениями. 1 ил.

ДАТЧИК ДАВЛЕНИЯ , содеpжащий вакуумиpованный коpпус, в котоpом pазмещены мембpана с жестким центpом, выполненная за одно целое с цилиндpическим опоpным основанием с обpазованием пеpифеpийного консольного участка, диск, установленный с зазоpом относительно мембpаны с помощью установочных пpокладок, pасположенных на пеpифеpии консольного участка, и емкостный пpеобpазователь дефоpмаций, выполненный в виде двух паp пpотиволежащих электpодов, pасположенных по центpу и на недефоpмиpуемой части соответственно мембpаны и диска, отличающийся тем, что, с целью уменьшения темпеpатуpной погpешности, в него введена втулка, жестко закpепленная пpотиволежащими тоpцами между консольным участком мембpаны и выполненным в опоpном основании тоpцевым участком, пpичем темпеpтуpный коэффициент линейного pасшиpения матеpиала втулки αвне pавен темпеpатуpному коэффициенту линейного pасшиpения (ТКЛР) матеpиала мембpаны αу , высота Lв втулки и толщина hк консольного участка мембpаны опpеделены из соотношений

Lв=  ;

;

hк≅  ;

;

hк≅  ;

;

где Aθ=  ·

·  -

-  ;

;

Bθн=  ;

;

BθB=  ·

·  ;

;

d0 - толщина установочной прокладки;

αп - ТКЛР материала установочной прокладки;

β - температурный коэффициент модуля упругости (ТКМУ) материала мембраны;

μк - коэффициент Пуассона материала мембраны;

Δt - диапазон рабочих температур;

rв.н. - наружный радиус втулки;

rв.в. - внутренний радиус втулки;

Cк = Rк / rо.к,

где Rк - радиус консольного участка мембраны;

rо.к - радиус опорного основания.

Авторы

Даты

1994-03-30—Публикация

1991-02-19—Подача