Изобретение относится к производству глинозема и может быть использовано для непрерывного автоклавного выщелачивания боксита.

Известен способ выщелачивания боксита [1], заключающийся в том, что сырая пульпа из мешалки подается поршневым насосом (под давлением 29-30 ати) после предварительного (регенеративного) нагрева в паро-пульповых кожухо-трубных подогревателях в автоклавную батарею. В первых двух автоклавах пульпа окончательно нагревается контактным способом до реакционной температуры острым паром, который производит и перемешивание пульпы. После автоклавной батареи выщелоченная (вареная) пульпа подается в самоиспаритель первой ступени, где за счет снижения давления с 26-27 до 6-8 ати вскипает. Пар подается в межтрубную часть подогревателей регенеративного нагрева, а пульпа - в самоиспаритель второй ступени, где ее давление еще более снижается (до 0,5-0,8 ати) и она вновь вскипает. Пар подается в контактный подогреватель оборотной воды; туда же подается и пар самоиспарения конденсата, образующегося в подогревателях. Далее пульпа поступает в мешалку разбавления.

Недостатком способа является невысокая степень регенерации тепла вареной пульпы.

Известен также способ [2] переработки бокситовой пульпы, в принципе не отличающийся от способа выщелачивания [1], только регенеративный нагрев пульпы осуществляется в пульпо-пульповых подогревателях, а нагрев до реакционной температуры - в подогревателе смешения. При этом регенеративный нагрев осуществляется до температуры, приблизительно, 150oC, чтобы подогреватели могли работать в благоприятных условиях. За счет более эффективного пульпо-пульпового теплообмена появляется возможность часть тепла вареной пульпы передать, например, для упаривания алюминатного раствора в виде пара самоиспарения вареной пульпы.

Недостатком способа является то, что пар, образующийся в самоиспарителе, всегда защелочен и насыщен неконденсирующимися газами, т.к. выделяется из кипящей пульпы. Защелочение можно устранить при помощи паропромывателя, а вот удалить газы можно лишь в греющей камере выпарного аппарата при помощи газооттяжки. Но это снижает эффективность работы аппарата (часть пара удаляется вместе с газами) тем больше, чем выше концентрация раствора (а значит и депрессия, снижающая полезную разность температур).

Щелочной конденсат, образующийся из пара самоиспарения пульпы, в способе-аналоге используется в сфере выщелачивания. В первых корпусах батареи, упаривающих алюминатный раствор, используется пар ТЭЦ давлением 5 ати, не содержащий щелочи и неконденсирующихся газов. Поэтому передача некондиционного пара для упаривания алюминатного раствора снижает надежность способа переработки бокситовой пульпы.

Целью изобретения является повышение надежности способа.

Указанная цель достигается тем, что передачу на выпарку пара самоиспарения выщелоченной пульпы осуществляют через паропреобразователь, в котором упаривают воду с низким содержанием щелочи (или конденсат). При этом образуется соковый (вторичный) пар с давлением, равным применяемому на участке выпарки.

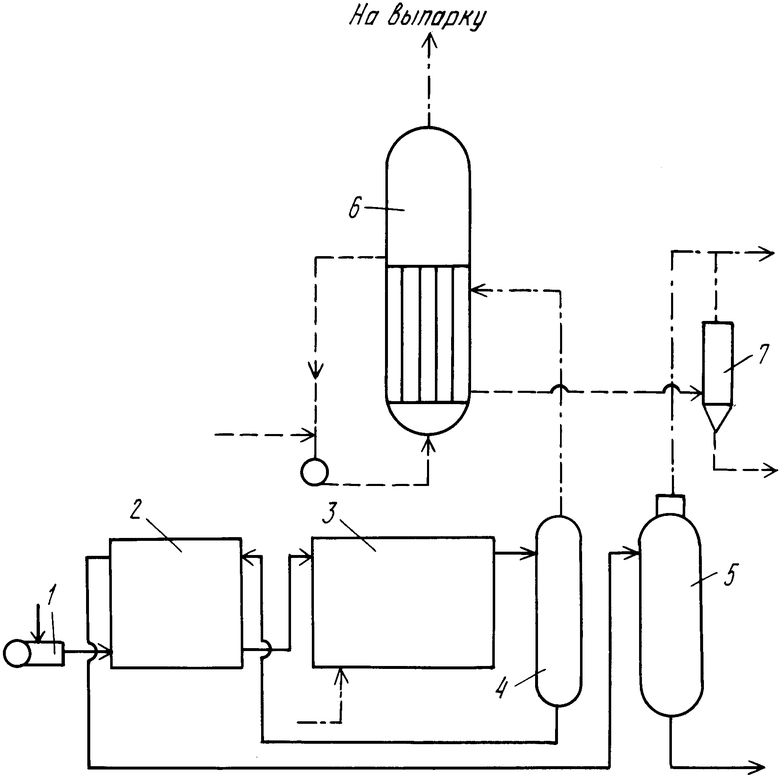

На чертеже дана принципиальная схема предлагаемого способа.

Способ может быть реализован при помощи установки, состоящей из поршневого насоса 1, подогревателей 2, автоклавной батареи 3, самоиспарителей 4,5 пульпы, паропреобразователя 6, самоиспарителя 7 конденсата.

Способ осуществляется следующим образом.

Сырая пульпа поршневым насосом 1 последовательно прокачивается через пульпо-пульповые подогреватели 2, где предварительно нагревается до температуры 150-155oС, автоклавную батарею 3, где окончательно нагревается до температуры 235-240oC, и выщелачивается. Далее пульпа поступает в самоиспаритель 4, где происходит снижение ее давления до 7 атм/первая ступень самоиспарения) с выделением пара, который поступает в греющую камеру паропреобразователя 6, а пульпа транспортируется в самоиспаритель 5. В испарителе происходит снижение давления до 0,5-0,8 ати/вторая ступень самоиспарения) с выделением пара, поступающего на нагрев оборотной воды.

В преобразователе 6 происходит нагрев чистого конденсата, который отбирается из трубопровода ТЭЦ. В результате кипения образуется пар с давлением 4,8-5,3 ати, не содержащий никаких примесей, в том числе и неконденсирующихся газов, т.к. он образуется из чистого конденсата, предназначенного для котлов ТЭЦ. Такой пар соответствует условиям "острого пара", подаваемого в первые корпуса выпарных батарей. При этом часть конденсата вновь возвращается через насос в греющую камеру преобразователя 6. Конденсат, образующийся от 7 ати пара, направляется, как и в способе-аналоге (I), в самоиспаритель 7 конденсата.

Таким образом, предлагаемый способ полностью исключает возможность содержания в паре, направляемом на упаривание алюминатного раствора каких-либо примесей и устраняет зависимость участка выпарки от участка выщелачивания и наоборот, т.к. потребитель 7 ати пара - преобразователь работает на конденсате, который постоянно транспортируется на ТЭЦ независимо от работы какой-либо выпарной батареи. Если же не будет работать автоклавная батарея, то увеличится лишь расход 5 ати пара с ТЭЦ, т.к. пар из преобразователя можно подавать непосредственно в паровой коллектор участка выпарки, а не на ту или иную и выпарную батарею. Пар, содержащий неконденсирующиеся газы, в паровый коллектор подавать нельзя, т.к. от этого ухудшится работа всех выпарных батарей, а не какой-то одной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки бокситовой пульпы | 1989 |

|

SU1736930A1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1992 |

|

RU2038302C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1998 |

|

RU2158222C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1996 |

|

RU2117632C1 |

| СПОСОБ НАГРЕВА БОКСИТОВОЙ ПУЛЬПЫ | 1998 |

|

RU2158224C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1994 |

|

RU2081827C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 2000 |

|

RU2189356C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1998 |

|

RU2158223C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1995 |

|

RU2087419C1 |

| СПОСОБ НАГРЕВА БОКСИТОВОЙ ПУЛЬПЫ | 2001 |

|

RU2217374C2 |

Использование: в глиноземном производстве. Сущность: способ осуществляют при непрерывном прокачивании бокситовой пульпы через автоклавную установку, содержащую поршневой насос, пульпо-пульповые подогреватели, автоклавы, самоиспарители и паропреобразователь. При этом образование пара осуществляют при упаривании в паропреобразователе чистого конденсата или воды с низким содержанием щелочи. 1 ил.

СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВОЙ ПУЛЬПЫ, включающий регенеративный нагрев пульпы в подогревателях, прокачивание ее через автоклавную установку с нагревом ее паром до реакционной температуры, подачу пульпы в самоиспарители с выделением пара самоиспарителя, упаривание алюминатного раствора паром, отличающийся тем, что для упаривания алюминатного раствора используют пар, полученный упариванием чистого конденсата или воды с низким содержанием щелочи в паропреобразователе паром самоиспарения.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Еремин Н.И | |||

| и др | |||

| Процессы и аппараты глиноземного производства | |||

| М.: Металлургия, 1980, с.169, рис.59. | |||

Авторы

Даты

1994-06-30—Публикация

1991-04-03—Подача