Изобретение относится к тепловой изоляции агрегатов, аппаратов и трубопроводов в условиях гермообъема АЭС, рабочая температура которых составляет 200-700оС.

Конструкция теплоизоляции должна сохранять необходимые теплозащитные свойства в течение многих лет, должна быть устойчивой к вибрации, воздействию радиации и дезактивирующих растворов и при этом не должна выделять токсичных, взрывоопасных и коррозионно-активных веществ, а также засорять дренажную систему в аварийной ситуации, кроме того она должна быть высокотехнологичной, выполнена на основе доступных дешевых материалов, предусматривать возможность быстрого доступа к отдельным частям трубопроводов и агрегатов для их осмотра и ремонта, удовлетворять условию минимума радиоактивных отходов.

Известен прошивной теплоизоляционный ковер, в котором два полотна стеклоткани прошиты совместно с расположенным между ними минераловатным матом [1].

Недостатками этой тепловой изоляции являются следующие.

Так как минераловатный мат состоит из несвязанных между собой волокон, то в аварийной ситуации он разрушается на мелкие волокнистые фракции, засоряющие сетчатые дренажные конструкции.

Так как стеклоткань простегана совместно с теплоизоляционным матом, то шов образуется высокий и непрочный, что снижает жесткость конструкции и также сокращает срок его службы.

Известна тепловая изоляция трубопроводов, где на основании из стеклоткани установлены рядами и приклеены теплоизоляционные элементы, выполненные из волокнистого минераловатного мата, причем волокна элементов перпендикулярны основанию [2].

Недостатками данной теплоизоляции являются следующие.

В связи с тем, что теплоизоляционные элементы имеют вытянутую форму и расположены на основании рядами, теплоизоляцию можно оборачивать лишь вокруг поверхностей с правильной кривизной, так чтобы элементы были параллельны направляющей, что значительно сужает эксплуатационные возможности. При изоляции поворотов трубопроводов и тому подобных сложных кривых поверхностей необходимо выкраивать спецшаблон, применимый к каждому конкретному случаю, что усложняет ее монтаж.

Известна многоэкранная тепловая изоляция, состоящая из совместно намотанных по спирали на оправку экранов с дистанционирующими выступами и гладких экранов из непрерывной ленты, скрепленных по образующей [3].

Недостатками этого технического решения являются следующие.

Данная тепловая изоляция применима для строго определенного типоразмера изолируемой поверхности, т. е. не обладает универсальностью, а дистанционирующие выступы увеличивают кондуктивный перенос тепла, снижая тем самым изолирующие характеристики. Кроме того данная тепловая изоляция металлоемка, что приводит к значительному ее удорожанию.

Известна также многослойная тепловая изоляция, содержащая армированные секции из торкетмассы, нанесенной на прокладку, причем последняя выполнены в виде слоя из термостойкой непромокаемой ткани из стекловолокна с температурой применения 550оС [4].

Недостатками данной многослойной тепловой изоляции являются следующие.

Теплоизоляция не обладает гибкостью и выполнена в виде жестких секций, кроме того изготавливается специально для каждого типа изолируемой поверхности. Нанесенная равномерным слоем торкетмасса обеспечивает необходимую изоляцию только при значительном количестве слоев, что в свою очередь увеличивает общую массу, т. е. утяжеляет всю теплоизоляцию. Громоздкие скорлупы-секции невозможно использовать в стесненных условиях технических помещений, а также при ремонте и замене отдельных элементов теплоизоляции образуется недопустимое в соответствии с нормативами количество отходов.

Наиболее близким техническим решением является конструкция теплоизоляции, выполненная в виде объемного пакета из основы и чередующихся слоев дискретных теплоизоляционных элементов равномерно отстоящих друг от друга, причем каждый последующий слой сдвинут относительно предыдущего.

Недостатком известной конструкции является то, что, обладая достаточной гибкость, она в то же время имеет недостаточную жесткость. Теплоизоляция малотехнологична, а также неустойчива к вибрации и не удовлетворяет условию минимума радиоактивных отходов в случае применения конструкции в условиях АЭС.

Сущность технического решения заключается в том, что в многослойной тепловой изоляции, выполненной в виде объемного пакета с чередующимися слоями дискретных теплоизоляционных элементов, упорядоченных в слое и удерживаемых над изолируемой поверхностью слоями основания, причем каждый последующий слой сдвинут относительно предыдущего основание выполнено из чередующихся слоев стеклоткани и металлической фольги, слои основания прошиты попарно параллельными швами в пересекающихся направлениях. В свою очередь теплоизоляционные элементы выполнены из высокопористой керамики, имеющей собственную прочность.

Предложена многослойная тепловая изоляция, выполненная в виде объемного пакета, т.е. слои собраны в объемный пакет, которым можно огибать изолируемые поверхности любой кривизны без дополнительных трудозатрат.

Теплоизоляционные элементы выполнены дискретными и упорядоченными в слое, т. е. равномерно отстоящие друг от друга теплоизоляционные элементы выпуклой обтекаемой формы позволяют снизить общую массу и плотность пакета /следовательно и себестоимость/, а также приобретается гибкость теплоизоляции во всех направлениях.

Т. к. последующий слой нерегулярно сдвинут относительно предыдущего, то теплоизоляционные элементы являются дистанционирующими выступами, которые в свою очередь не влияют на кондуктивный перенос тепла, т.к. выполнены из высокопористой волокнистой керамики, имеющей низкую теплопроводность и собственную прочность. Последнее также делает устойчивым теплоизоляцию к производственной вибрации, а при аварии не засоряет дренажные конструкции, а количество отходов при этом сведено к минимуму.

Сочетание слоев основания из стеклоткани и металлической фольги позволяет отражать лучистую составляющую теплопереноса, а также легко принимает форму изолируемой поверхности любой кривизны и поддерживает эту форму для всего пакета.

Так как основание прошито попарно параллельными швами в пересекающихся направлениях, то образованный при этом шов придает конструкции дополнительную жесткость, не уменьшая ее гибкости во всех направлениях, кроме того теплоизоляционные элементы, располагаясь в междушовном пространстве, сохраняют заданное упорядоченное размещение.

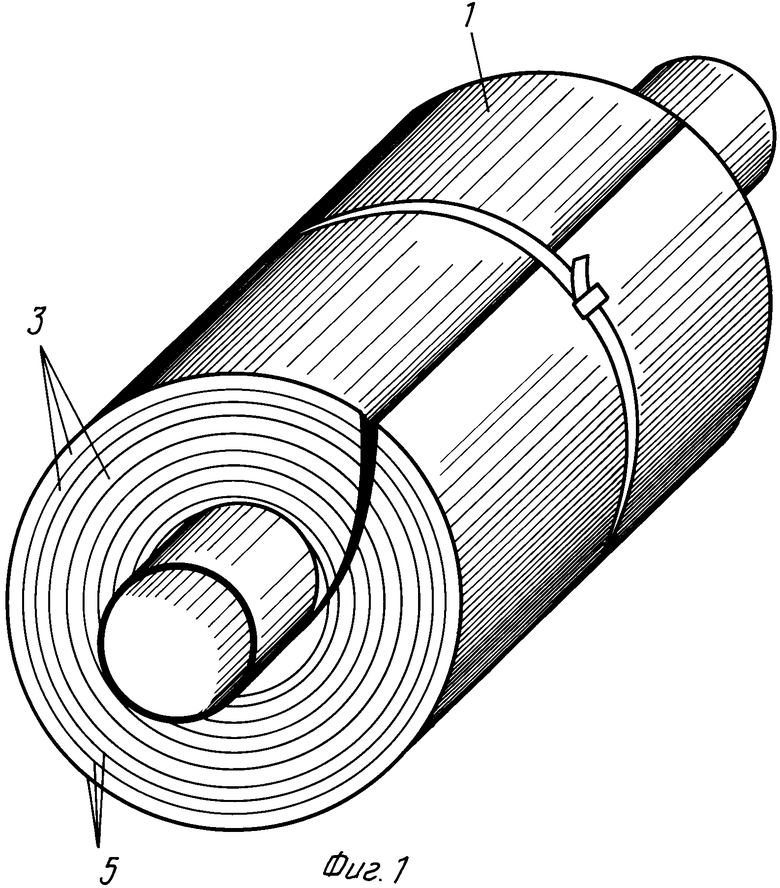

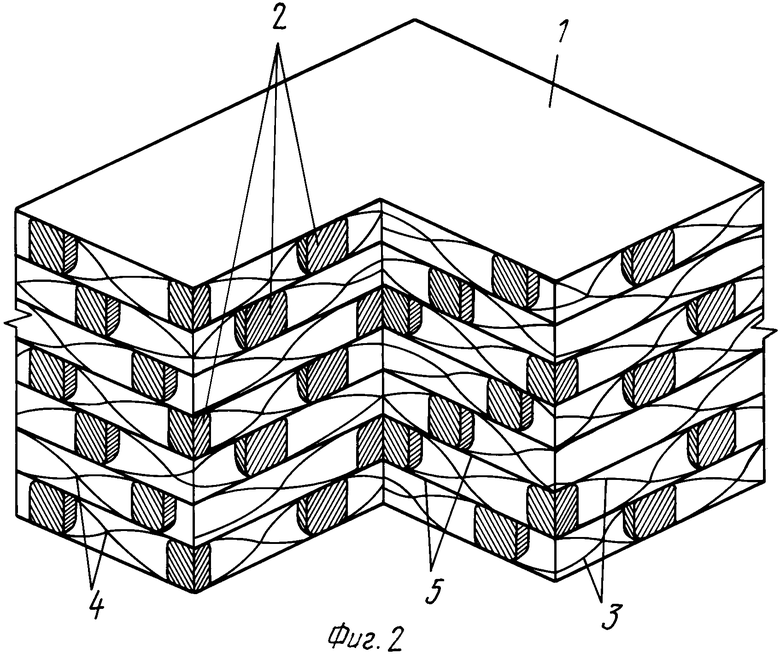

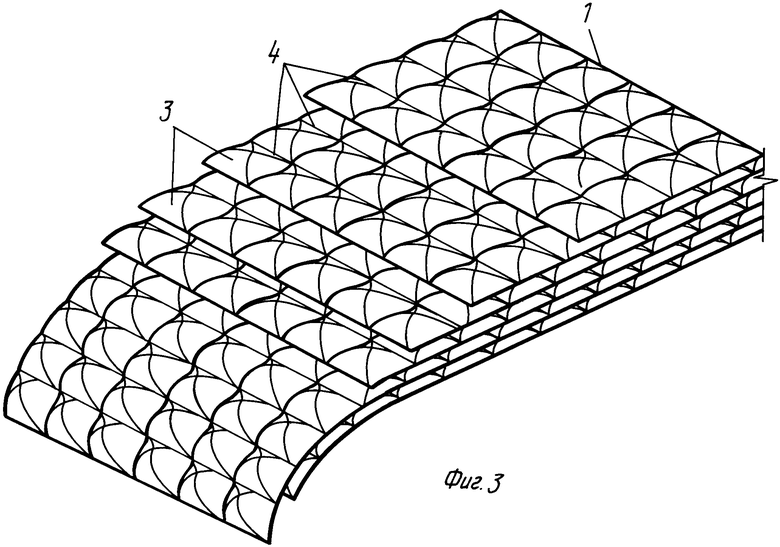

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен общий вид многослойной тепловой изоляции в рабочем положении; на фиг. 2 - объемный пакет в разрезе, на фиг. 3 - слои теплоизоляционного ковра.

Предлагаемая многослойная тепловая изоляция изготовлена в виде объемного пакета 1, составленного из слоев теплоизоляционных элементов 2, которые размещены между слоями стеклоткани 3 с швами 4 и слоями металлической фольги 5.

Монтаж многослойной тепловой изоляции проводят следующим образом: вокруг трубы или другой изолируемой поверхности огибают объемный пакет 1 до плотного обжатия, затем крепят его любым известным способом, например, при помощи ленточного хомута.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1995 |

|

RU2083774C1 |

| МНОГОСЛОЙНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2002 |

|

RU2249755C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТ (ВАРИАНТЫ) | 1995 |

|

RU2130150C1 |

| СПОСОБ ТЕПЛОВОЙ ЗАЩИТЫ, СЛОИСТАЯ СТРУКТУРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАЩИТНЫЙ КОРПУС ИЗ НЕЕ | 2000 |

|

RU2162189C1 |

| ПАНЕЛЬНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2001 |

|

RU2200270C2 |

| ТЕРМОЗВУКОИЗОЛЯЦИОННЫЙ И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ "ТЕРМОЗВУКОИЗОЛ" | 1996 |

|

RU2077368C1 |

| ТЕПЛОИЗОЛЯЦИЯ КРИОГЕННЫХ УСТРОЙСТВ | 1986 |

|

RU2065546C1 |

| Сборная многослойная панель | 1980 |

|

SU968566A1 |

| ОГНЕЗАЩИТНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ ПАНЕЛЬ | 2016 |

|

RU2640555C1 |

| Способ изготовления минераловатных прошивных матов | 1981 |

|

SU992500A1 |

Использование: для изоляции аппаратов и трубопроводов при 200 - 700°С. Сущность изобретения: изоляция выполнена из объемного пакета из основания и чередующихся слоев дискретных теплоизоляционных элементов упорядоченных в слое. Каждый последующий слой сдвинут относительно предыдущего. Слои основания выполнены из чередующихся слоев стеклоткани, прошитых попарно параллельными швами и пересекающихся направлениях, и металлической фольги. Теплоизоляционные элементы выполнены из высокопористой керамики. 1 з.п.ф-лы, 3 ил.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Тепловая изоляция | 1989 |

|

SU1679129A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1994-07-15—Публикация

1992-12-28—Подача