Изобретение относится к трибологическим испытаниям материалов и может быть использовано при определении скорости изнашивания материалов, подверженных воздействию абразивной эрозии.

Известны способы определения эрозионной стойкости материалов, заключающиеся в том, что на образец материала воздействуют либо абразивными частицами, разогнанными в радиальных каналах вращающегося ротора центробежными силами или струей газа, направляемого через сопло, либо индентором на маятниковом склерометре и по результатам воздействия судят об эрозионной стойкости [1].

Наиболее близким к предлагаемому по технической сущности является способ испытаний материалов на изнашивание, заключающийся в том, что образцы закрепляют на цилиндрической поверхности барабана, приводят барабан во вращение, осуществляют фрикционное воздействие на образцы со стороны контртела и поддерживают постоянным параметр фрикционного воздействия, причем с целью приближения условий испытаний к реальным условиям эксплуатации пар трения, работающих при скользящем ударе, барабан перемещают поступательно вдоль поверхности контртела в направлении, противоположном его вращению, расстояние h от изнашиваемой поверхности образцов до цилиндрической поверхности барабана выбирают от 0,005 R до 0,04 R, где R - pадиус барабана, а в качестве параметра фрикционного воздействия выбирают энергию удара W, которую определяют из соотношения

W = 0,5 М(К ω R)2, где М - масса барабана, прижимающая образец в момент удара;

ω - угловая скорость вращения барабана;

К - коэффициент зависимости от отношения h/R [2].

Недостаток способа заключается в большой длительности испытаний материалов. Это объясняется тем, что для получения полной стойкостной характеристики материала при изменении каждого из многочисленных параметров режима испытаний требуется проведение отдельного испытания.

Цель изобретения заключается в приближении условий испытания к реальным условиям эксплуатации материалов в абразивосодержащем потоке и снижении трудоемкости оценки стойкости.

Поставленная цель достигается тем, что в способе испытания на стойкость материалов при изнашивании, заключающемся в том, что контртела размещают по периферии держателя в виде барабана, сопрягают их с плоским образцом, вращают барабан и осуществляют поступательное относительное перемещение барабана и образца в направлении, касательном к образующей цилиндрической поверхности барабана, и определяют параметр фрикционного воздействия, по которому оценивают стойкость материала, согласно изобретению относительное перемещение барабана и образца осуществляют возвратно-поступательно, определяют параметр В нагружения из соотношения

B =  , где σ - прочность реальной абразивной частицы;

, где σ - прочность реальной абразивной частицы;

ρ4 - плотность реальной абразивной частицы;

Rвп - радиус вписанной в профиль реальной частицы окружности;

Ψ - концентрация абразивных частиц в реальном абразивном потоке;

r - радиус при вершине реальной абразивной частицы, а в качестве параметра фрикционного воздействия определяют изменение вращающего момента барабана в процессе изнашивания в зависимости от параметра В.

Поставленная цель достигается тем, что устройство для испытания на стойкость материалов при изнашивании, содержащем держатель контртел в виде барабана с приводом его вращения, контртела, размещенные на периферии барабана, держатель плоского образца, привод относительного перемещения барабана и образца в направлении, касательном к образующей цилиндрической поверхности барабана, и датчик частоты вращения барабана, согласно изобретению снабжено датчиком вращающего момента барабана, в качестве привода относительного перемещения барабана и образца использован привод возвратно-поступательного перемещения, контртела выполнены в виде подпружиненных в радиальном направлении инденторов, скругленных при вершинах, а расстояние С между вершинами соседних инденторов по хорде выбрано из соотношения

C = Dsin(2arcsin ), где D - диаметр окружности, проведенной через вершины инденторов;

), где D - диаметр окружности, проведенной через вершины инденторов;

h - величина упругого перемещения инденторов.

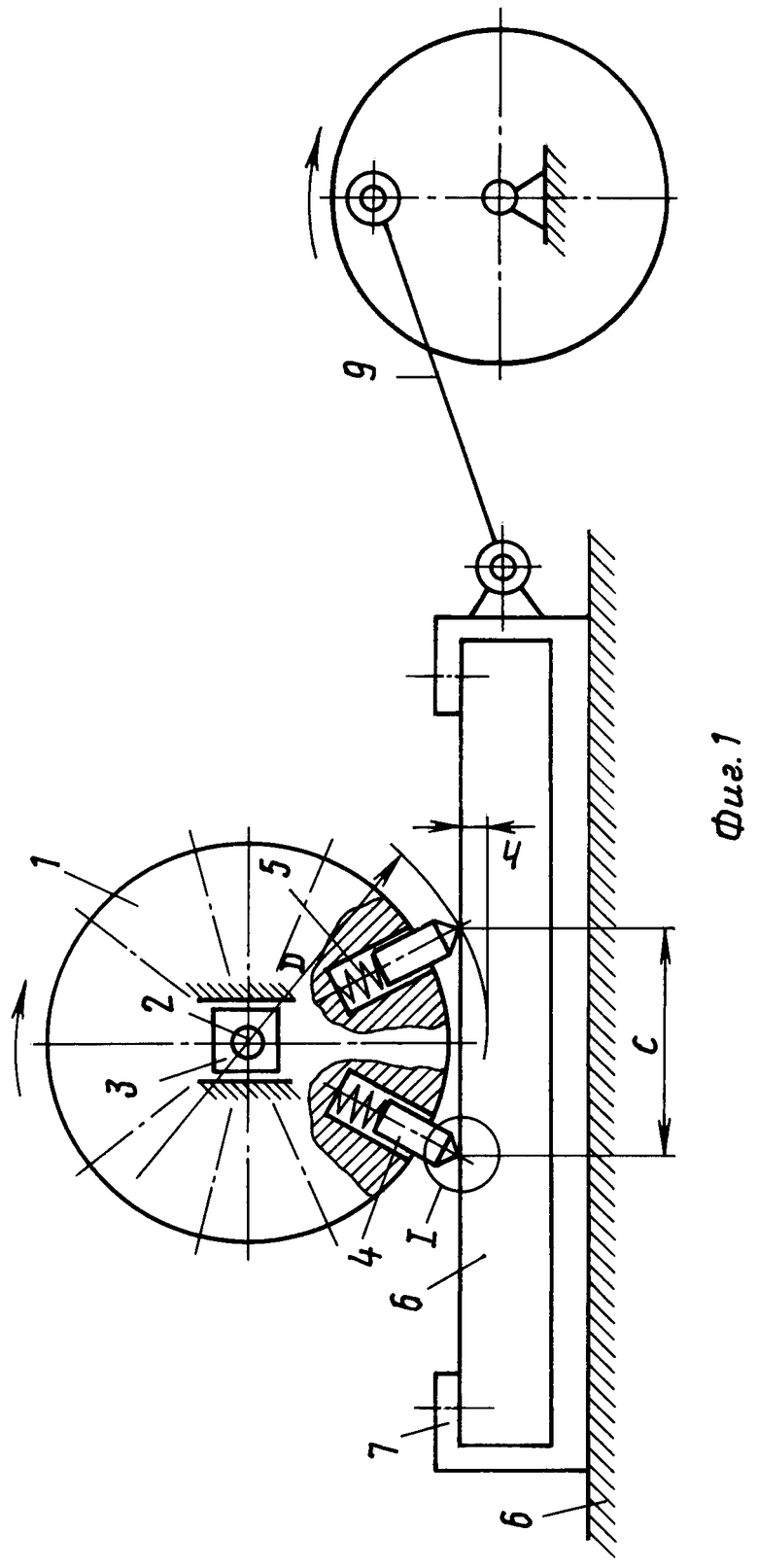

На фиг.1 изображено реализующее предлагаемый способ устройство; на фиг. 2 - узел I на фиг.1.

Устройство содержит барабан 1, размещенный на валу 2 в подвижных опорах 3. Вал 2 гибким валом через передачу связан с электродвигателем (не показаны). Инденторы 4 снабжены упругими регулируемыми элементами 5. Образец 6 жестко закреплен в подвижном испытательном столике 7, установленном в направляющих скольжения основания 8. Столик 7 посредством кривошипно-шатунного механизма 9 и передачи связан с электродвигателем (не показаны). Датчики частоты вращения и вращающего момента не показаны.

Способ осуществляется следующим образом.

Испытуемый образец 6 закрепляется в столике 7. Барабан 1, поднятый над образцом так, чтобы инденторы 4 не касались поверхности образца, и зафиксированный в этом положении (фиксатор не показан), приводится во вращение. Соответствующими датчиками измеряется частота вращения и вращающий момент барабана. Включается возвратно-поступательное движение столика 7. Барабан 1 снимается с фиксатора и плавно приводится в контакт с образцом 6. Контакт осуществляется через инденторы 4 под воздействием веса барабана 1. Измеряется вращающий момент барабана. Испытание проводится до появления ощутимого износа образца, после чего барабан 1 и столик 7 останавливаются, образец снимается для измерения величины износа. По изменению вращающего момента барабана оценивается работа, затрачиваемая на изнашивание. Определяются удельные энергозатраты поверхностного разрушения материала образца (по отношению к единице объема износа). Проведение нескольких аналогичных испытаний при различных значениях параметра В и параметров устройства, соответствующих диапазону изменения реальных параметров абразивосодержащих потоков, позволяет получить зависимость удельных энергозатрат поверхностного разрушения материала от параметра В нагружения, наиболее плавно характеризующую стойкость материала при изнашивании.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА АБРАЗИВНОЕ ИЗНАШИВАНИЕ | 2014 |

|

RU2564827C1 |

| Способ испытаний материалов на изнашивание | 1987 |

|

SU1552068A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| ДВУХКООРДИНАТНАЯ МАШИНА ТРЕНИЯ | 2005 |

|

RU2287801C1 |

| ЗАПОРНЫЙ УЗЕЛ | 1994 |

|

RU2084734C1 |

| СТЕНД ДЛЯ СРАВНИТЕЛЬНОЙ ОЦЕНКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ НА ГИДРОАБРАЗИВНЫЙ ИЗНОС | 2021 |

|

RU2773111C1 |

| ДРОССЕЛЬНЫЙ УЗЕЛ | 1995 |

|

RU2080507C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ ПОКРЫТИЯ | 2005 |

|

RU2281475C1 |

| Устройство для испытаний материалов на износ и трение | 2024 |

|

RU2825725C1 |

| ЗАДВИЖКА ПОВОРОТНАЯ ИЗНОСОСТОЙКАЯ | 2001 |

|

RU2206006C2 |

Использование: в трибологических испытаниях материалов. Цель - приближение условий испытания к реальным условиям эксплуатации материалов в абразивосодержащем потоке и снижении трудоемкости оценки стойкости. Для этого вращающийся барабан, оснащенный по периферии инденторами с упругими элементами, приводят в контакт под действием собственного веса с возвратно-поступательно движущимся плоским образцом. Выбранное значение параметра нагружения и поддержания его постоянным в процессе испытания обеспечивается соответствующими значениями параметров реализующего способ устройства. По изменению вращающегося момента барабана до и после касания инденторами образца оценивается работа, затрачиваемая на изнашивание. После испытания измеряется износ образца и определяются удельные энергозатраты поверхностного разрушения / по отношению к единице объема износа/. Проведение нескольких аналогичных испытаний при различных значениях параметров соответствующих диапазону изменения реальных параметров абразивосодержащих потоков, позволяет получить зависимость удельных энергозатрат поверхностного разрушения от параметра нагружения, которая наиболее полно характеризует стойкость материала при изнашивании. 2 с.п. ф-лы, 2 ил.

B =  ,

,

где σ - прочность реальной абразивной частицы;

ρч - плотность реальной абразивной частицы;

Rвп - радиус вписанной в профиль реальной частицы окружности;

Ψ - концентрация абразивных частиц в реальном абразивосодержащем потоке;

r - радиус при вершине реальной абразивной частоты,

а в качестве параметра фрикционного воздействия определяют изменение вращающего момента барабана в процессе изнашивания в зависимости от параметра В.

C = Dsin(2arcsin ),

),

где D - диаметр окружности, проведенной через вершины инденторов;

h - величина упругого перемещения инденторов.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ испытаний материалов на изнашивание | 1987 |

|

SU1552068A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-15—Публикация

1991-05-13—Подача