Предлагаемое изобретение относится к испытательной технике, в частности к устройствам для испытания металлов и сплавов, а также композиционных материалов и покрытий на стойкость к абразивному изнашиванию при нормальной и повышенных температурах.

Известно устройство (см. Çelik H. Effects of silicon on the wear behaviour of cobalt-based alloys at elevated temperature / H. Çelik, M. Kaplan // Wear. - 2004. - 257. - C. 606-607) для испытаний материалов на абразивное изнашивание при температуре до 800°C. Устройство состоит из вращающегося диска с закрепленной на нем шлифовальной бумагой, а также держателя и привода перемещения образца, обеспечивающих прижатие образца к диску перпендикулярно его истирающей поверхности и радиальное перемещение относительно оси диска. В процессе испытаний вращающий момент с электродвигателя через редуктор передается на патрон с зажатым в него диском, приводя его во вращение, синхронизированное с поступательным движением каретки с держателем образца. Нагрев образца производится с помощью электрического нагревателя. Путь трения образца по диску представляет собой спираль Архимеда.

Недостатком данного устройства является нагрев только образца, при этом абразивный материал имеет комнатную температуру и соответствующие ей механические свойства, что приводит к недостоверным результатам испытаний, поскольку условия их проведения не соответствуют реальным условиям изнашивания деталей машин и инструмента. Конструкция устройства не позволяет проводить испытания на изнашивание через абразивную прослойку между образцом и контртелом, а также обеспечивает нагрев образца за счет теплопередачи от электрического нагревателя, контактирующего с ним, только до 800°C, что ограничивает технологические возможности устройства.

Известно устройство (см. патент US №6412330 В1, МПК G01N 3/56, опубл. 02.07.2002) для испытаний материалов на абразивное изнашивание при различных температурах. Устройство содержит вращающийся барабан с абразивной поверхностью, двигатель с переменной скоростью вращения, держатель образца, обеспечивающий его вращения вокруг своей оси, привод перемещения образца вдоль оси барабана, а также связанный с держателем образца датчик усилия для измерения энергии, затрачиваемой на перемещение образца, находящегося в контакте с барабаном. Изнашивание испытуемого образца осуществляется по винтовой траектории при его продольном перемещении вдоль вращающегося барабана. Устройство содержит камеру искусственного климата, охватывающую барабан и держатель с образцом, для проведения испытаний в различных атмосферах при температурах от -100°C до 200°C.

Недостатком устройства является невозможность проведения высокотемпературных испытаний, так как сложные движущиеся элементы установки расположены внутри камеры и могут функционировать при температуре не выше 200°C, а также в качестве абразивного материала используется шлифовальная бумага, разрушающаяся при повышенной температуре.

В качестве прототипа выбрана установка НК (см. Хрущев M.М. Износостойкость и структура твердых наплавок / M.М. Хрущев, М.А. Бабичев, Е.С. Беркович и др. - М.: Машиностроение, 1971. - С. 14-16) для испытания материалов на изнашивание путем трения об абразивную прослойку, находящуюся между испытуемым образцом и контртелом. Конструкция установки предусматривает закрепление образца и эталона в независимых держателях, связанных с механизмами нагружения и грузами, и их вращение вокруг центральной оси установки, при котором они скользят по плоскому неподвижному кольцу из меди, расположенному на дне сосуда с абразивной массой в виде смеси песка и воды.

Недостатком данной установки, ограничивающим ее технологические возможности, является невозможность испытания материалов на изнашивание при высоких температурах, поскольку ее конструкция рассчитана на функционирование при комнатной температуре и не предусматривает нагрев образца, контртела и абразивной массы. Выполнение контртела в виде монолитного кольца из меди не позволяет имитировать условия изнашивания деталей машин и инструмента металлургического, прокатного и других производств, находящихся в контакте с изделиями из низкоуглеродистых, низколегированных, коррозионностойких и других сталей и сплавов, что снижает достоверность результатов испытаний.

Технический результат заключается в создании устройства, обеспечивающего расширение его технологических возможностей и повышение достоверности результатов испытаний за счет реализации нагрева образца проходящим через него током до температур 1100°C, нагрева контртела и абразивной массы с помощью электрического нагревателя до температур 600°C, а также возможности использования составного контртела в виде кольца, верхняя часть которого выполнена сменной и изготовлена из различных сталей, сплавов, цветных металлов.

Технический результат достигается за счет того, что в установке для испытаний материалов на абразивное изнашивание, содержащей основание, на котором установлены привод вращения, вертикальный вал, контртело в виде плоского кольца с абразивной массой на его поверхности, держатель образца, закрепленный на механизме нагружения, и грузы, держатель образца состоит из двух электрически изолированных друг от друга медных токоподводящих пластин, соединенных одной парой электрических кабелей с источником тока для обеспечения нагрева образца проходящим через него током, а кольцо закреплено на барабане с возможностью их вращения вокруг вертикального вала, жестко закрепленного на основании, при этом под кольцом расположен электрический нагреватель в виде ленты из материала с высоким электрическим сопротивлением, концы которой подключены с помощью другой пары электрических кабелей к двум медным кольцевым шинам, расположенным на поверхности барабана и электрически изолированным от него, причем кольцевые шины находятся в скользящем контакте с неподвижными токоподводящими узлами, подключенными к источнику тока, а кольцо и электрический нагреватель расположены в теплоизоляционном кожухе.

При этом кольцо выполнено составным из двух частей, скрепленных винтами, причем нижняя часть изготовлена из жаростойкой стали, а верхняя часть изготовлена из любой стали, сплава или цветного металла.

При этом механизм нагружения выполнен в виде консоли, соединенной с подвижной кареткой, перемещающейся по направляющей, причем консоль имеет возможность вращения относительно горизонтальной оси каретки.

Использование нагретого до высоких температур контртела в виде кольца с абразивной массой на его поверхности, находящегося в контакте с нагретым образцом, позволяет имитировать условия изнашивания деталей машин и инструмента металлургического и прокатного производств, что расширяет технологические возможности устройства. Выполнение кольца составным с верхней частью из различных сталей, сплавов и цветных металлов позволяет моделировать износ испытуемого образца при контакте с конкретным материалом, что повышает достоверность испытаний, а выполнение нижней части кольца из жаростойкой стали позволяет избежать образования окалины и разрушения кольца при многократных циклах высокотемпературных испытаний. Абразивная масса может состоять из железной окалины, кварцевого песка или любого другого абразива.

Изготовление держателя образца в виде двух медных токоподводящих пластин, между которыми зажимается образец, позволяет при подключении их к источнику тока обеспечить быстрый и эффективный нагрев образца проходящим через него током до температуры 1100°C, расширяя возможности устройства. Применение электрического нагревателя, расположенного под кольцом и подключенного через скользящий контакт к независимому источнику тока, позволяет поддерживать температуру абразивной массы и контртела при его вращении в процессе испытаний, что обеспечивает стабильность температурного режима испытаний и достоверность их результатов.

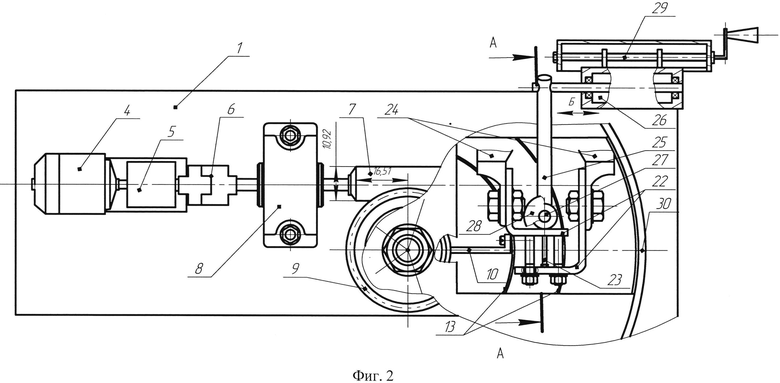

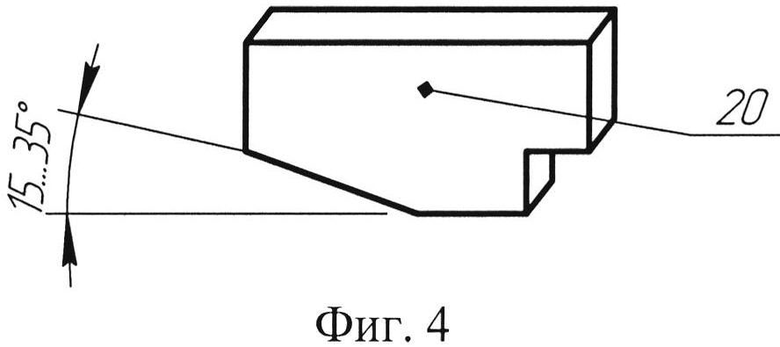

Сущность изобретения поясняется чертежом. На фиг. 1 показан главный вид устройства, на фиг. 2 - вид устройства сверху на фиг. 1, на фиг. 3 - разрез Α-A держателя образца на фиг. 2, на фиг. 4 - образец для испытаний.

Установка для испытания материалов на абразивное изнашивание состоит из основания 1, размещенного на нем привода вращения, соединенного с барабаном 2, который имеет возможность вращения вокруг жестко закрепленного на основании вертикального вала 3 (фиг.1 и 2). Привод вращения состоит из электродвигателя 4, редуктора 5 и карданной передачи 6, соединенной с винтом червячной передачи 7, установленным в подшипниковых опорах 8, который в свою очередь соединен с зубчатым колесом 9, жестко связанным с барабаном 2. На барабане 2 в распорных пластинах 10 закреплено контртело в виде составного скрепленного винтами кольца, нижняя часть 11 которого изготовлена из жаростойкой стали, а верхняя рабочая часть 12, на поверхность которой насыпана абразивная масса, изготовлена из любой стали, сплава или цветного металла. Для удержания абразивной массы по периметру боковых поверхностей кольца расположены бортики 13. Под кольцом располагается электрический нагреватель 14 в виде ленты из материала с высоким электрическим сопротивлением, например из фехраля или нихрома, намотанной через диэлектрический материал на стальную ленту, приваренную в виде спирали к нижней части 11 кольца, промежутки между которой заполнены диэлектрическим огнеупорным материалом. Концы ленты из материала с высоким электрическим сопротивлением подключены посредством пары электрических кабелей 15 с керамической оболочкой к медным кольцевым шинам 16, расположенным на барабане 2 и изолированным от него диэлектрическим материалом. В скользящем контакте с кольцевыми шинами находятся запитанные от независимого источника тока неподвижные токоподводящие узлы, состоящие из медных башмаков 17 и пружин 18, расположенных в корпусах 19.

Образец 20 для испытаний (фиг. 4) выполнен в виде параллепипеда с выступом в средней части и на торцах имеет параллельные друг другу контактные площадки площадью не менее 20 мм2, что позволяет обеспечить надежный токоподвод к нему от держателя 21. Также на передней части выступа выполнен скос под углом 15…35° к длинной стороне образца, который позволяет абразивным частицам свободно проникать под него, создавая между ним и поверхностью кольца абразивную прослойку, истирающую образец. Выполнение скоса под углом менее 15° приводит к значительному изменению площади контакта образца с контртелом в процессе испытаний, более 35° - к перемещению абразивной массы передней кромкой образца и нестабильности результатов испытаний. Угол скоса выбирают в зависимости от дисперсности абразивной массы и нагрузки на образец.

Образец 20 закреплен в держателе 21 (фиг.1, 2 и 3), состоящем из двух медных пластин 22, между которыми с помощью винтовых стяжек, электрически изолированных от одной из пластин, зажат образец 20, и упора 23, служащего для обеспечения равномерного прижатия образца 20 к пластинам 22. К пластинам 22 подключена другая пара электрических кабелей 24, соединенных с источником тока. Держатель 21 образца соединен с механизмом нагружения (фиг. 2 и 3) в виде консоли 25, связанной с подвижной кареткой 26 с возможностью вращения относительно горизонтальной оси каретки, и штифта 27 со сменными грузами 28. Каретка с помощью винтовой пары связана с направляющей 29, жестко закрепленной на основании 1.

Для предотвращения потерь тепла и поддержания постоянной температуры во время испытаний кольцо вместе с электрическим нагревателем помещено в разъемный теплозащитный кожух 30, закрепленный на вертикальном валу 3. В кожухе выполнены отверстия для размещения держателя 21 и пирометра 31 для измерения температуры кольца.

Установка функционирует следующим образом: предварительно взвешенный образец 20 закрепляют в держателе 21 между пластинами 22, насыпают на верхнюю часть 12 кольца слой абразивной массы и включают источник тока, питающий электрический нагреватель 14. После достижения необходимой температуры нагрева верхней части 12 кольца, контролируемой пирометром 31, ее стабилизируют, изменяя значение тока, протекающего через электрический нагреватель. Включают сварочный источник тока с крутопадающей вольтамперной характеристикой, подключенный с помощью пары электрических кабелей 15 к держателю 21 образца, и достигают требуемой температуры нагрева образца 20, контролируемой термопарой 32. Нагрев образца 20 осуществляется за счет тепла, выделяющегося в нем при прохождении электрического тока. Затем, вращая консоль 25 (в направлении А на фиг. 3), опускают держатель 21 в отверстие теплоизоляционного кожуха 30 до соприкосновения образца с поверхностью верхней части 12 кольца и позиционируют образец 20 по его ширине с помощью подвижной каретки 26 (по направлению Б на фиг. 3). Нагружают образец 20 сменными грузами 28 и включают питание электродвигателя 4, который приводит барабан 2 и кольцо во вращение в сторону, противоположную месту крепления направляющей 29, что обеспечивает натяжение консоли 25 и равномерность движения образца 20 по поверхности верхней части 12 кольца. При этом частицы абразивной массы поступают в зазор между верхней частью 12 кольца и образцом 20, приводя к изнашиванию последнего. По истечении времени испытания вращение кольца прекращают, поднимают держатель 21 и извлекают из него образец 20 для взвешивания и вычисления потери массы.

Перед каждым новым испытанием абразивная масса заменяется новой. При износе поверхности верхней части 12 кольца после ряда испытаний образец 20 позиционируют на новую дорожку трения, располагающуюся рядом с предыдущей, а при значительном износе производят шлифовку всей поверхности верхней части 12 кольца.

Пример 1

Практический пример применения установки реализован при исследовании стойкости наплавленного дуговым способом металла к абразивному изнашиванию при высоких температурах. Образцы, вырезанные из наплавленного металла 30Х16МГСФР, имели форму, показанную на фиг. 4. Угол скоса передней кромки образца составлял 20°, площадь контактирующих с держателем площадок - 20 мм2. Держатель образца и электрический нагреватель подключали к сварочным источникам тока ВДУ-504. Наружный диаметр кольца составлял 220 мм, причем верхняя часть изготавливалась из низкоуглеродистой стали 08Г2С, а нижняя - из стали 08Х18Н9Т. В качестве абразивной массы использовали порошок железной окалины. Кольцо с абразивной массой и образец нагревали до одинаковой температуры 600°C. При этом температуру образца определяли по показаниям потенциометра, соединенного с термопарой, а температуру кольца измеряли с помощью инфракрасного пирометра. После достижения заданной температуры позиционировали испытуемый образец на поверхности кольца, обеспечивая с помощью набора грузов давление на образец 936 кПа, и осуществляли вращение кольца со скоростью 12 об/мин. После проведения испытания производили съем образца и его взвешивание для определения потери массы, которая являлась критерием износостойкости испытуемого сплава. Потеря массы составила 0,0388 г.

Использование для испытания сплава 30Х16МГСФР верхней части кольца из стали 08Г2С и порошка железной окалины на его поверхности, нагретых до температуры 600°C, позволило с достаточной достоверностью смоделировать условия изнашивания прокатных валков, роликов машин непрерывного литья заготовок из низкоуглеродистой низколегированной стали и других деталей. Аналогичные испытания были проведены при использовании верхней части кольца, изготовленной из меди. Потеря массы образца в этом случае составила 0,0315 г, т.е. значение износостойкости сплава оказалось завышенным по сравнению с предыдущим испытанием, а значит использование контртела из меди не обеспечивает достоверности результатов для заданных условий.

Пример 2

Аналогично примеру 1 был испытан образец из сплава 20Х4Н75В3М3Ю11Ц. Температура кольца и абразивной массы составляла 600°C, а образец был нагрет до температуры 1100°C. Потеря массы образца составила 0,0576 г. Температуры 1100…1200°C являются предельными температурами эксплуатации данного сплава, что обусловливает сравнительно низкие показатели его износостойкости.

Таким образом, предлагаемое техническое решение обеспечивает расширение технологических возможностей установки для испытания материалов на изнашивание и повышение достоверности результатов испытаний. Результаты контроля температуры образца и контртела в процессе испытаний, а также многочисленные испытания идентичных образцов металла показали, что конструкция установки также обеспечивает стабильный температурный режим испытаний и хорошую воспроизводимость результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА АБРАЗИВНОЕ ИЗНАШИВАНИЕ | 2018 |

|

RU2691639C1 |

| Установка для испытания материалов на абразивное изнашивание | 2021 |

|

RU2771866C1 |

| Установка для испытаний на газоабразивное изнашивание | 2018 |

|

RU2688879C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ НА ВЫСОКОТЕМПЕРАТУРНУЮ ЭРОЗИЮ | 2014 |

|

RU2570117C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА УДАРНО-АБРАЗИВНОЕ ИЗНАШИВАНИЕ | 2023 |

|

RU2806193C1 |

| Машина трения | 1989 |

|

SU1714456A1 |

| СПОСОБ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ НА КОРРОЗИОННЫЙ ИЗНОС | 2009 |

|

RU2431820C2 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНАШИВАНИЕ АБРАЗИВНОЙ МАССОЙ В УСЛОВИЯХ УДАРА С ТРЕНИЕМ | 2024 |

|

RU2826198C1 |

| Способ получения адаптивного износостойкого покрытия Ti-Al-Mo-N для защиты от изнашивания в меняющихся условиях трения | 2016 |

|

RU2644094C1 |

Изобретение относится к испытательной технике, в частности к устройствам для испытания металлов и сплавов, а также композиционных материалов и покрытий на стойкость к абразивному изнашиванию при нормальной и повышенных температурах. Установка содержит основание, на котором установлены привод вращения, вертикальный вал, контртело в виде плоского кольца с абразивной массой на его поверхности, держатель образца, закрепленный на механизме нагружения, и грузы. Держатель образца состоит из двух электрически изолированных друг от друга медных токоподводящих пластин, соединенных с источником тока. Кольцо закреплено на барабане с возможностью их вращения вокруг вертикального вала, жестко закрепленного на основании. Под кольцом расположен электрический нагреватель в виде ленты из материала с высоким электрическим сопротивлением, концы которой подключены к двум медным кольцевым шинам, расположенным на поверхности барабана и электрически изолированным от него. Кольцевые шины находятся в скользящем контакте с неподвижными токоподводящими узлами, подключенными к источнику тока, а кольцо и электрический нагреватель расположены в теплоизоляционном кожухе. Технический результат: расширение технологических возможностей и повышение достоверности результатов испытаний за счет реализации нагрева образца проходящим через него током до температур 1100°C, нагрева контр-тела и абразивной массы с помощью электрического нагревателя до температур 600°C. 2 з.п. ф-лы, 4 ил.

1. Установка для испытаний материалов на абразивное изнашивание, содержащая основание, на котором установлены привод вращения, вертикальный вал, контртело в виде плоского кольца с абразивной массой на его поверхности, держатель образца, закрепленный на механизме нагружения, и грузы, отличающаяся тем, что держатель образца состоит из двух электрически изолированных друг от друга медных токоподводящих пластин, соединенных одной парой электрических кабелей с источником тока для обеспечения нагрева образца проходящим через него током, а кольцо закреплено на барабане с возможностью их вращения вокруг вертикального вала, жестко закрепленного на основании, при этом под кольцом расположен электрический нагреватель в виде ленты из материала с высоким электрическим сопротивлением, концы которой подключены с помощью другой пары электрических кабелей к двум медным кольцевым шинам, расположенным на поверхности барабана и электрически изолированным от него, причем кольцевые шины находятся в скользящем контакте с неподвижными токоподводящими узлами, подключенными к источнику тока, а кольцо и электрический нагреватель расположены в теплоизоляционном кожухе.

2. Установка по п. 1, отличающееся тем, что кольцо выполнено составным из двух частей, скрепленных винтами, причем нижняя часть изготовлена из жаростойкой стали, а верхняя часть изготовлена из любой стали, сплава или цветного металла.

3. Установка по п. 1, отличающееся тем, что механизм нагружения выполнен в виде консоли, соединенной с подвижной кареткой, перемещающейся по направляющей, причем консоль имеет возможность вращения относительно горизонтальной оси каретки.

| МАШИНА ДЛЯ ИСПЫТАНИЯ НА АБРАЗИВНОЕ ИЗНАШИВАНИЕ | 2006 |

|

RU2328720C1 |

| Устройство для испытания материалов на абразивное изнашивание | 1983 |

|

SU1231433A1 |

| Установка для испытания материалов на абразивное изнашивание | 1973 |

|

SU502292A2 |

| CN 2906594 Y 30.05.2007 | |||

Авторы

Даты

2015-10-10—Публикация

2014-06-11—Подача