Изобретение относится к технике газовых промыслов, предназначенных для отделения газового конденсата от природного газа, и может быть использовано в газодобывающей и нефтехимической промышленности, на компрессорных станциях.

Известно, что сепараторы таких установок должны выполнять две основные функции: обеспечение качественной очистки газа от капель жидкости и высокой степени отделения жидкости от пузырьков газа. Газ, поступающий из сепаратора в трубопровод, должен иметь высокую степень осушки, чтобы потеря давления при транспортировке не приводила к выпадению конденсата.

Наиболее близкой к предлагаемому техническому решению по технической сущности и достигаемому результату является установка для очистки газа, содержащая корпус сепаратора с размещенными в нем последовательно завихрителе, камерой сепарации с конфузорным пористым участком стенки на ее выходе и осевым диффузором, отстойную конденсатосборную емкость, сообщенную с камерой сепарации через ее стенку, патрубки ввода подводящего газа и выводов осушенного газа и отсепарированного конденсата, трубопроводы отводов конденсата из камеры сепарации в емкость и газа, идущего на рециркуляцию из емкости в камеру сепарации.

Недостатком установки для очистки газа являются большие осевые размеры конического диффузора, что отрицательно сказывается, например, при увеличении объемного расхода газожидкостного потока. При этом увеличивается неравномерность поля скоростей и давления перед горловиной диффузора, что вызывает дополнительное перемешивание струй и потери давления в расширяющейся части диффузора, как следствие закручивания вводимого потока.

Кроме того, внутри сепарационной камеры, а также в диффузоре при большой закрутке потока имеет место возвратный приосевой поток газа, несущий в центральную часть камеры конденсат жидкости, который уносится через конфузорный участок в диффузор и далее в прямоточный вывод очищенного газа, что ухудшает процесс сепарации и увеличивает потери давления, что является еще одним существенным недостатком вышеназванного устройства. Кроме этого сепарация конденсата затруднена, поскольку давление по длине конфузора резко падает и конденсат начинает образовываться только в конце зоны разгона потока ближе к горловине диффузора, и поэтому только часть его может быть отсепарирована. Через пористую стенку конфузора вместе с жидкостью уносится и газ, который после дегазации жидкости в накопителе вновь возвращается в поток за диффузором. Такой возврат газа возможен только при отводе газа с жидкостью вначале зоны разгона потока из-за резкого падения давления, когда в потоке и торможение в пристеночном слое еще велико. В конце же зоны разгона при приближении скорости газа к скорости звука давление падает почти в два раза и в этой зоне возможен подсос газа через пористую стенку конфузора из накопителя в поток, который приводит к отрыву жидкости от пористой стенки к срыву пленки жидкости потоком. Это явление будет усугубляться при увеличении объемного расхода, когда увеличиваются диаметр и длина конфузорного участка.

С уменьшением исходного содержания жидкости в потоке образуется парциальный отвод отсепарированной жидкости через пористую стенку, что приводит к нарушению круговой и осевой симметрии отводимого потока, увеличению потерь давления и снижению эффективности очистки.

Целью изобретения является повышение эффективности осушки газа путем расширения потока в процессе его закрутки с последующей сепарацией в процессе ступенчатого торможения и рециркуляцией газа между отстойной емкостью и сепаратором при минимальных потерях давления и компактном выполнении установки.

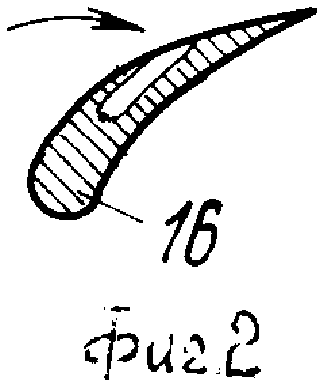

На фиг. 1 изображена предлагаемая сепарационная установка; на фиг. 2 - лопатка диффузора.

Установка состоит из корпуса 2 сепаратора, патрубка 1 для подвода природного газа, отстойной конденсатосборной емкости 14, патрубка 12 отвода осушенного газа, патрубка 17 отвода конденсата, трубопровода 18 рециркуляции газа из отстойной емкости в сепаратор, трубопровода 15 для отвода отсепарированного конденсата из сепаратора в отстойную емкость. Проточная часть сепаратора образована между центральным телом 7 и внутренними стенками корпуса 2, имеет конфузорную форму камеры 3 сепарации, при этом внутренней стенкой камеры сепарации является пористый участок 4 стенки центрального тела, а внешней стенкой - пористый участок 5 корпуса сепаратора. На входе в камеру сепарации установлен завихритель 19, скрепленный с корпусом сепаратора и корпусом центрального тела, а на выходе установлен двухступенчатый диффузор, состоящий из лопаточного осевого кольцевого диффузора с полыми лопатками 16, скрепленными с корпусом 2 сепаратора по периферии и у корня - с центральным телом, спинки которых выполнены пористыми, и осерадиального диффузора, при этом диффузор имеет пористые участки стенок - выпуклый 8 в корпусе сепаратора и вогнутый 10 - в центральном теле, выполненные в зоне разворота потока, и осерадиальный диффузор 9. Коллектор 6, сообщающийся с полостью центрального тела через пористую стенку (участок 8), полые лопатки 16 диффузора и через пористый участок 4 стенки с проточной частью сепаратора. Коллектор 11, сообщающийся через участок 10 с проточной частью осерадиального диффузора и с внутренней полостью центрального тела - через кольцевое сопло 21 эжектора, а через пористый участок 4 с проточной частью сепаратора. Внутренняя полость центрального тела сообщается с отстойной емкостью 14 через трубопровод 18, а камеры 3 сепарации сообщается с емкостью 14 через пористый участок 5 и трубопровод 15. Трубопровод 18 снабжен сужающимся соплом 20, при этом образовано эжекторное устройство 22, в котором активным соплом является кольцевое сопло 21 образованное внутренними стенками центрального тела и наружными стенками трубопровода 18, а пассивным соплом - сопло 20.

Предлагаемая установка работает следующим образом.

Газ под высоким давлением (12-15 мПа) из патрубка 1 поступает в камеру сепарации, на входе в которую ускоряется в лопаточном завихрителе 19. При степени расширения газа Р2/Рвх, равной примерно 2, происходит низкотемпературная сепарация потока, т.е. вымораживание жидкости при низкой температуре и давлении с образованием гидратов и капель конденсата на лопатках завихрителя и в вихревых следах за ними на начальном участке камеры 3 сепарации. Струи газа с каплями конденсата, истекающими с трансзвуковой скоростью из межлопаточных каналов завихрителя, достигают конической периферийной стенки (участка 5) камеры сепарации, способствуют выносу капель с меньшего радиуса камеры на больший, после чего течение потока становится вращательным, причем конфузорность камеры сепарации увеличивает крутку потока и стабилизирует течение, но при этом на периферийной стенке камеры сепарации давление возрастает до Р2, а на внутреннем пористом участке 4 камеры сепарации давление падает до Р2 - Δ Р.

На пористую стенку (участок 5) камеры сепарации выпадают капли конденсата и вместе с газом уносятся в конденсатосборную емкость 14 через трубопровод 15. В емкости жидкость осаждается, дегазируется и отводится к потребителю через патрубок 17, а легкие фракции газового конденсата и газ под действием перепада давления Р между стенками (участками 5 и 4) камеры сепарации и эжектирующего воздействия газа, выходящего из кольцевого сопла 21 эжекторного устройства 22, всасываются через сопло 20 трубопровода 18 и поступают в сепаратор на рециркуляцию, унося с собой в камеру 3 на повторную сепарацию через стенку 4 остаточные капли конденсата из емкости 14 и капли, образовавшиеся при торможении потока в диффузоре и поступающие в камеру сепарации через пористые стенки (участки 8, 10) и пористые спинки лопаток 16. Газ рециркуляции, поступивший с каплями конденсата, увлекается во вращение основным потоком, поступающим в камеру сепарации, и смешивается с ним. Поскольку температура потока рециркуляции ниже температуры потока, то при их смешении образуются новые центры конденсации, образующиеся при этом капли укрупняются в зоне смешения камеры сепарации и отбрасываются на ее стенку (участок 5) для отвода в емкость, что увеличивает глубину осушки газа, поступающего в диффузор с лопатками 16, в котором газ частично тормозится до давления Р3, при этом уменьшается и его вращательная скорость, а со спинок лопаток через пористую их поверхность отсасывается пристеночный слой газа с каплями конденсата, не попавшими на сепарирующую стенку (участок 5) камеры сепарации, и возвращается в полость центрального тела через полые лопатки и далее в камеру сепарации через участок 4 для рециркуляции.

Организованный таким образом отсос пристеночного слоя позволяет произвести торможение и поворот потока с меньшими потерями давления, что увеличивает КПД осевого диффузора и создает условия для торможения потока в осерадиальном диффузоре 9 при меньшей скорости и меньшей закрутке на входе.

После предварительного торможения и уменьшения вращательного движения в диффузоре с лопатками 16 поток входит в осерадиальный диффузор 9, где в вихревых следах за лопатками 16 диффузора и в вихревой системе на участке поворота потока диффузора 9 происходит снова коагуляция наиболее мелких капель конденсата и укрупненные капли центробежной силой от вращательного движения отбрасываются от центра к выпуклой стороне поворотного участка диффузора 9 на пористую стенку (участок 8), а центробежной силой, возникающей от поворота потока, отбрасываются на пористую стенку (участок 10). Через эти стенки пристеночный слой газа, содержащий вновь образовавшийся конденсат жидкости, отбрасывается в коллекторы 6 и 11 и через полые лопатки 16 диффузора, кольцевое сопло 21 эжектора 22 во внутреннюю полость центрального тела 7, при этом силы, действующие в зоне разворота потока в осерадиальном диффузоре, препятствуют появлению отрыва потока на выпуклой и вогнутой стенках диффузора, что способствует повышению КПД осерадиального диффузора. Далее конденсат с частью транспортирующего его газа через пористый участок 4 центрального тела направляется снова на сепарацию в камеру 3. С участка 4 капли конденсата выносятся в поток и также играют роль центров конденсации в переохлажденном потоке и способствуют образованию крупных капель в камере сепарации.

Отводимый газ из коллектора 11 создает разрежение на срезе сопла 20, за счет чего увеличивается перепад давления на участке 5 и возрастает расход газа, идущего на повторную сепарацию (рециркуляцию), а следовательно, и унос (отбор) отсепарированных капель из камеры 3.

Получив дополнительную осушку в диффузоре, газ тормозится в выходной части осерадиального диффузора до Рвых и отводится потребителю через выходной патрубок 12.

Сопротивление пористых вставок и проточной части сепарационной установки подобрано таким образом, чтобы обеспечить минимальные потери давления и максимальный выход конденсата.

Экспериментально установлено, что оптимальная работа сепарирующей установки может быть достигнута при реализации следующих величин давления по сепарирующему тракту:

1. Отношение давления на наружной (периферийной) стенке камеры сепарации Р2 к давлению на входе в завихритель Рвх равно 0,4-0,5. При Р2/Рвх < 0,4 величина скорости в камере 3 сепарации и потери давления в диффузорах (16) и 9 велики, при Р2/Рвх > 0,5 мало переохлаждение потока, вследствие чего уменьшается образование конденсата и размер капель, что снижает эффект сепарации, в результате коэффициент сепарации Кс ≅ 0,9 и ниже.

2. Отношение давления за кольцевым лопаточным диффузором Р3 к давлению на выходе из камеры сепарации Р2 (равному давлению на периферийной стенке камеры сепарации) равно 1,2-1,4. При отношении Р3/Р2< 1,2 мало торможение потока и на входе в осерадиальный диффузор 9 будет велика скорость потока, что увеличивает вероятность отрыва потока от стенок диффузора. При Р3/Р2 > 1,4 возрастают потери в лопаточном диффузоре и вероятность отрыва потока от выпуклых пористых стенок лопаток диффузора.

3. Отношение перепада давления между внутренней стенкой камеры сепарации Δ Р к давлению на ее периферийной стенке Р2 равно 0,1-0,15. При отношении Р/Р2 >0,15 коэффициент сепарации возрастает за счет увеличения расхода газа, идущего на рециркуляцию, но одновременно потребуется большая угловая скорость потока на его закрутку, а это приведет к большим потерям давления Р в камере сепарации. При отношении Δ Р/Р2 < 0,1 уменьшаются закрутка, расход газа на рециркуляцию и эффективность сепарации.

Реализация вышеназванных условий позволяет получить коэффициент сепарации Кс ≥ 0,9 (отношение количества отсепарированной жидкости к ее исходному содержанию в исходном потоке) и восстановление давления на выходе из сепарирующей установки Рвых/Рвх ≥ 0,6, что приемлемо для срабатывания перепада давления между магистралью транспортировки к потребителю с постоянным давлением 70 бар и местом его переработки с давлением 120-140 бар.

В работе предложенного устройства для сепарации потока использована энергия давления поступающего в сепарационную установку газа и ее перераспределение по проточному тракту установки. В результате получают минимальные потери давления по сепарирующему тракту, максимальное эжектирующее воздействие на рециркулирующий газ, при этом очищенный газ, идущий к потребителю, выходит высокой осушки, а сепарация потока сопровождается понижением температуры при отборе конденсата и подогревом очищенного от конденсата газа при его отводе, что может быть использовано в теплообменных аппаратах при комплексной переработке газа. Так, например, при степени расширения газа в завихрителе, равной 2, после камеры сепарации температура газа увеличивается на ≈ 5оС, а конденсата в сборной емкости снижается до -20оС, при этом давление осушенного газа восстанавливается в осерадиальном диффузоре до ≥ 0,6 Рвх.

За счет того, что весь располагаемый теплоперепад срабатывается в завихрителе, сокращается длина камеры сепарации, а применение двухступенчатого диффузора с радиальным выходом уменьшает габариты всего устройства по сравнению с прототипом в 3-4 раза. Отбор газа через пористые стенки осерадиального диффузора позволяет повысить его КПД и эффективность сепарации эжектированием дополнительного количества газа, идущего на рециркуляцию, позволяющую исключить потери газа низкого давления на дожигание в факеле, что улучшает экологическую обстановку в зоне переработки газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Циклонный сепаратор | 1990 |

|

SU1768242A1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790121C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2028545C1 |

| Внутритрубный сепаратор | 2020 |

|

RU2747403C1 |

| УСТАНОВКА ДЛЯ ГАЗОДИНАМИЧЕСКОЙ ОСУШКИ ГАЗА | 2007 |

|

RU2407582C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗА | 1992 |

|

RU2007209C1 |

| СПОСОБ ВЫПРЯМЛЕНИЯ ПЕРЕМЕННОГО ТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2111605C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790120C1 |

| СТАБИЛИЗАТОР ДАВЛЕНИЯ | 1992 |

|

RU2041415C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2043569C1 |

Использование: для отделения газового конденсата от природного газа в газодобывающей и нефтеперерабатывающей промышленности. Сущность изобретения: стационарная установка содержит корпус, завихритель, камеру сепарации, в которой соосно установлено коническое полое центральное тело в виде усеченного конуса. Со стороны наименьшего диаметра конус сообщен с трубопроводом рециркуляции газа, снабженным на выходе сужающимся соплом. На выходе камеры сепарации установлен двухступенчатый диффузор. 2 ил.

СЕПАРАЦИОННАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗА, содержащая корпус сепаратора с размещенными в нем последовательно завихрителем, камерой сепарации с конфузорным пористым участком стенки на ее выходе и осевым диффузором, отстойную конденсатосборную емкость, сообщенную с камерой сепарации через ее стенку, патрубки ввода подводящего газа и выводов осушенного газа и отсепарированного конденсата, трубопроводы отводов конденсата из камеры сепарации в емкость и газа, идущего на рециркуляцию из емкости в камеру сепарации, отличающаяся тем, что, с целью повышения эффективности осушки газа, установка снабжена установленным соосно с корпусом сепаратора коническим полым центральным телом, которое выполнено в виде усеченного конуса с вершиной по потоку, ограниченное торовой стенкой со стороны патрубка ввода подводящего газа, а со стороны наименьшего диаметра конуса сообщено с трубопроводом отвода газа, идущего из емкости на рециркуляцию, снабженным на выходе сужающимся соплом с образованием эжекторного устройства, в котором активным соплом является кольцевое сопло, образованное внутренними стенками центрального тела и наружными стенками трубопровода, а пассивным - сопло, установленное на выходе из трубопровода, камера сепарации выполнена кольцевой между конической стенкой сепаратора и конической стенкой центрального тела со стороны наибольшего диаметра центрального тела, при этом внутренняя стенка камеры сепарации, являющаяся частью стенки центрального тела, выполнена пористой, завихритель выполнен в виде сопловой лопаточной решетки, скрепленной со стенками корпуса и центрального тела, и установлен в зоне наибольших диаметров камеры сепарации и центрального тела, установка снабжена установленным со стороны наименьшего диаметра камеры сепарации двухступенчатым диффузором, первая ступень которого выполнена в виде лопаточного осевого кольцевого диффузора, а вторая - в виде осерадиального диффузора, последовательно сообщенных между собой и с камерой сепарации, при этом лопатки осевого диффузора выполнены полыми и со стороны спинки пористыми, а выпуклая и вогнутая части стенок осерадиального диффузора выполнены пористыми, в корпусе сепаратора, в районе двухступенчатого диффузора, выполнены дополнительные кольцевые коллекторы, полости которых сообщены с полостями двухступенчатого диффузора и центрального тела, через пористые стенки осерадиального диффузора, полые лопатки с пористыми спинками осевого кольцевого диффузора и кольцевое сопло эжектора, причем срабатываемое на завихрителе давление P2/Pвх - равно 0,4 - 0,5, а восстановление давления на выходе из осерадиального диффузора соответствует

Pвых / Pвх ≥ 0,6,

где P2 - давление на периферийной стенке камеры сепарации,

Pвх - давление на входе в завихритель;

Pвых - давление на выходе из осерадиального диффузора.

| Способ сепарации газожидкостного потока | 1986 |

|

SU1445763A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-30—Публикация

1991-03-20—Подача