Изобретение относится к контрольно-измерительной и экспериментальной технике и может быть использовано для контроля и определения структурных характеристик, в частности пористости, диаметра пор, удельной поверхности пор, зависимости эквивалентного капиллярного диаметра пор по толщине проницаемого материала, в металлургической, целлюлозно-бумажной и других отраслях промышленности, а также в экспериментальных исследованиях, преимущественно для материалов, получаемых из тканых сеток, например пористых сетчатых металлов.

Известный способ ртутной порометрии, основанный на заполнении пор ртутью, имеет очень ограниченное применение из-за токсичности ртути [1].

Наиболее близкий по технической сущности способ и наиболее близкое по конструктивным особенностям устройство описаны в [2].

Способ заключается в том, что после пропитки образца из исследуемого материала жидкостью он устанавливается в испытательной камере, так, что делит ее на две полости. Одна из полостей заполняется жидкостью, а во вторую подается сжатый газ. Давление газа повышают до тех пор, пока пузырек газа не проникнет через образец в жидкость. Замерив давление Р, при котором происходит прорыв пузырька, определяемый визуально, зная коэффициент поверхностного натяжения жидкости σ и контактный угол смачивания θ, по зависимости

d=  определяют эквивалентный капиллярный диаметр пор d.

определяют эквивалентный капиллярный диаметр пор d.

Недостатком известного способа определения эквивалентного диаметра пор является невозможность получения зависимости распределения диаметра пор и других структурных характеристик по толщине проницаемых материалов, что необходимо в частности для оценки грязеемкости фильтров. Измерения основаны на визуальном определении момента прорыва пузырька газа сквозь образец, что снижает точность полученных экспериментальных данных. Перед испытаниями необходимо пропитать образец жидкостью, что делается его выдержкой в жидкости в течение суток или прокачкой жидкости через образец на специальном стенде. Это сильно увеличивает время исследования и снижает производительность труда.

Установка для осуществления этого способа сложна, так как обязательно должна иметь источник сжатого газа (представляющий потенциальную опасность для обслуживающего персонала), регуляторы давления, редукторы и запорные элементы.

Целью изобретения является расширение возможностей исследования, в частности определение зависимости изменения эквивалентного диаметра пор по толщине материала, определение пористости образца при упрощении оборудования и увеличении безопасности работ.

Это достигается использованием известных приемов, включающих пропитку образца жидкостью с известными коэффициентом поверхностного натяжения σ и контактным углом смачивания θ, установку образца в испытательную камеру с заполненной жидкостью герметичной полостью и полостью, заполненной газом, замер разности давления на образце Δ р и определение эквивалентного диаметра пор d по зависимости

d = (4σ cos θ)/Δ p (1)

Новыми приемами являются предварительное определение числа пор на единицу площади образца n и его площади So. Далее после установки образца жидкость из герметичной полости испытательной камеры откачивают, замеряя ее расход  . Затем по зависимости

. Затем по зависимости

X=

dτ, (2) где τ - реальное время эксперимента, определяют функцию Х(τ). Зависимость d(τ) находится по выражению (1) из измеряемой разности давлений на образце Δ р(τ). Имея две зависимости d(τ) и Х(τ), можно построить искомую функцию d(X). Процесс прекращают в момент, когда Х будет равен предварительно измеренной толщине образца b. Кроме того, пропитку образца жидкостью осуществляют закачкой последней с помощью насоса непосредственно в испытательной камере.

dτ, (2) где τ - реальное время эксперимента, определяют функцию Х(τ). Зависимость d(τ) находится по выражению (1) из измеряемой разности давлений на образце Δ р(τ). Имея две зависимости d(τ) и Х(τ), можно построить искомую функцию d(X). Процесс прекращают в момент, когда Х будет равен предварительно измеренной толщине образца b. Кроме того, пропитку образца жидкостью осуществляют закачкой последней с помощью насоса непосредственно в испытательной камере.

Очевидно, что

dτ есть объем пор, осушенный до времени τ, таким образом можно найти зависимость объема пор по толщине образца, а значит и пористости. С целью повышения точности определения эквивалентного гидравлического диаметра пор откачку жидкости из герметичной полости производят ступенчато с паузами, а разность давлений на образце фиксируют в момент пауз.

dτ есть объем пор, осушенный до времени τ, таким образом можно найти зависимость объема пор по толщине образца, а значит и пористости. С целью повышения точности определения эквивалентного гидравлического диаметра пор откачку жидкости из герметичной полости производят ступенчато с паузами, а разность давлений на образце фиксируют в момент пауз.

С целью повышения точности определения координаты Х, соответствующей данному диаметру, образец переворачивают и повторно проводят все операции, определяя зависимость от координаты Х, отсчитываемой с другой стороны образца. Далее уточненное значение Х находят по зависимости

Х′′ = (Х - b + X')/2

Устройство для определения зависимости эквивалентного капиллярного диаметра по толщине проницаемого материала содержит известные испытательную камеру, разделенную образцом на газовую и заполненную жидкостью герметичную полости, и датчик разности давлений, сообщающийся с указанными полостями. Новым в устройстве является насос, соединенный с жидкостью полостью через датчик расхода. Целесообразно насос выполнять в виде снабженной приводом однопоршневой машины, а датчик расхода среды - в виде кинематически соединенного с поршнем датчика перемещений.

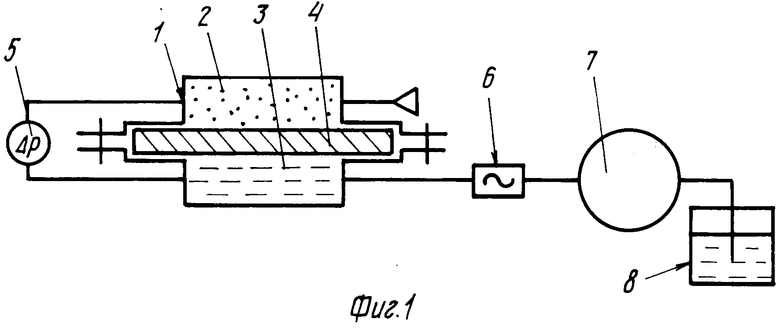

На фиг. 1 изображена структурная схема устройства для определения характеристик проницаемых материалов; на фиг.2 - конструктивная схема установки для определения структурных характеристик проницаемых материалов; на фиг.3 в увеличенном масштабе изображена пора в проницаемом материале.

Устройство для определения структурных характеристик проницаемых материалов представляет собой испытательную камеру 1, которая содержит заполненную газом полость 2 и заполненную жидкостью герметичную полость 3. Между полостями 2, 3 установлен образец 43 из исследуемого материала. Полости 2, 3 сообщаются с датчиком 5 (измерительным прибором) разности давления. Жидкостная полость 3 через датчик (измеритель) расхода 6 соединена с насосом 7, на выходе которого имеется сборная емкость 8.

Установка для определения структурных характеристик проницаемых материалов (см. фиг.2) состоит из испытательной камеры 11, содержащей полукамеры 12, 13 с газовой и жидкостными полостями 14, 15. Образец 16 установлен между полостями 14, 15 с помощью уплотнительных элементов 1. Эластичное кольцо 18 герметизирует боковую поверхность образца. Полукамеры 12, 13 соединены посредством болтов 19 с гайками. Поршень 20 насоса 21 соединен с приводом (на чертеже не показан) с помощью рейки 22 и шестерни 23. Кроме этого, поршень 20 соединен с датчиком перемещения, в качестве которого можно использовать переменный резистор 24. Датчик разности давлений 25 сообщается с полостями 14, 15.

Сухой образец 16 устанавливается в испытательную камеру 11 и герметично закрепляется в ней. Поршень 20 в это время находится в крайнем нижнем положении, а полость 15 и сообщающаяся с ней полость насоса 21 заполнены жидкостью с известными характеристиками σ , θ. Если образец изготовлен из пористого сетчатого материала, то число пор на единицу поверхности определяется как произведение числа проволок основы сетки No на единицу длины на число проволок утка Nу, деленное на коэффициент е, который равен 1, 1,5, 2 для полотна, двусторонней и односторонней саржи соответственно. Для пористых порошковых материалов число пор на единицу поверхности можно определить приближенно, зная размеры частиц порошка.

Площадь образца определяют исходя из размеров испытательной камеры, в рассматриваемом случае

So = 0,25 π D2, где D - диаметр испытательной камеры.

Пропитку образца производят подъемом поршня 20. При этом контролируют давление Δ р на образце. Пропитку считают законченной, если Δ р = 0. В процессе пропитки замеряется ход поршня 20 (l+*). С целью более надежной пропитки образца можно далее откачать из него жидкость и накачать ее заново. В ряде случае целесообразно этот процесс повторить несколько раз.

После пропитки начинают откачивать жидкость из образца, для чего поршень 20 перемещают вниз. При этом регистрируют зависимости разности давлений на образце от времени эксперимента Δ р(τ) и хода поршня во времени l-(τ). Зная площадь поршня 20, можно найти расход жидкости

=Sп·

=Sп·

Очевидно, что откачиваемая насосом жидкость удаляется из пор. Учитывая то, что количество пор на образце известно, можно определить расход жидкости из одной поры

=

=  Sп·

Sп·  /(nSo)

/(nSo)

Разность давлений на образце будет суммой двух составляющих:

капиллярного давления, определяемого положением мениска в поре;

гидравлического сопротивления, обусловленного движением жидкости по поре (очевидно, что гидравлическим сопротивлением движению газа можно пренебречь), т.е.

Δ р = Δ ркап. + Δ pгидр.

Учитывая, что при малой скорости перемещения поршня 20,

Δ ргидр. < < ркап. можно считать, что

Δ р ≈ Δ р кап.

Используя зависимость (1) можно определить

d(τ) =

Хотя пора имеет в общем случае довольно сложную форму, ее поперечное сечение при осушении близко к овалу, так как в поре остается перпендикулярная жидкость, которая заполняет все узкие участки. Таким образом моно найти примерную зависимость площади поры по времени

S = 0,25 ˙ π ˙ d2(τ). Очевидно, что = S(τ)·

= S(τ)·  , откуда

, откуда

X=  (

( /S(τ))dτ (3)

/S(τ))dτ (3)

После простых преобразований из формулы (3) получается зависимость (2), позволяющая найти зависимость Х(τ). Сравнение известных зависимостей d(τ) и Х(τ) дает искомую функцию (3). Испытания прекращают в момент, когда Х будет равен предварительно измеренной толщине образца b.

Точность определения d(τ) можно повысить, если откачку жидкости из образца фиксировать во время пауз, когда составляющая разности давления, обусловленная гидравлическим сопротивлением образца, равна нулю.

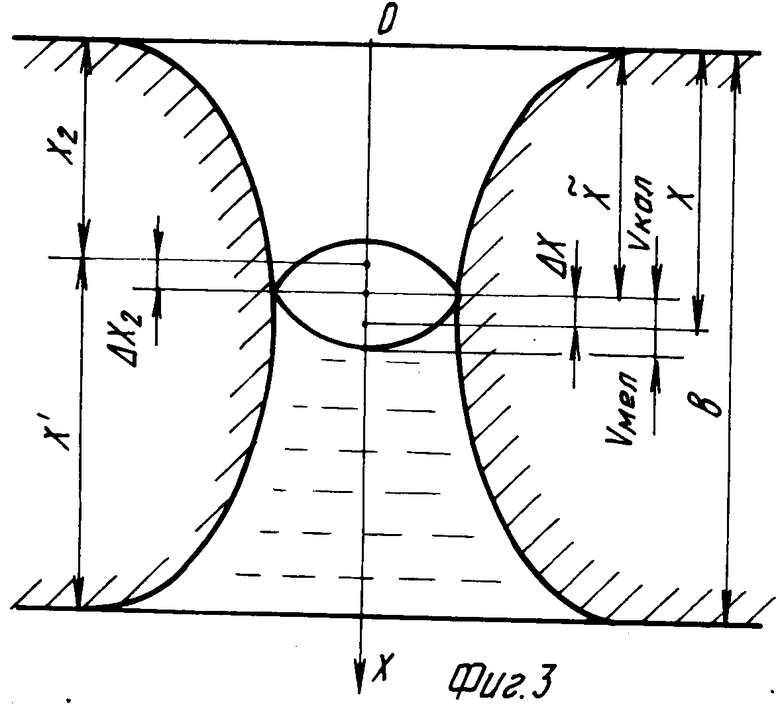

На фиг.3 видно, что объем откаченной жидкости V является суммой объемов осушенной части капилляра Vкап. и объема мениска Vмен. При определении координаты Х было принято допущение, что V = Vкап., которое дает несколько завышенное значение координаты Х, т.е. реальная координата

Х'' = Х - Δ Х Если образец перевернуть и повторить эксперимент, то получим зависимость d(X'), где Х' отсчитывается также с поверхности образца, контактирующей с газовой полостью. Можно найти зависимость и в первоначальной системе координат

Х2 = В - Х', в этом случае значения Х2 будут завышены на Δ Х2. Приняв допущение Х = Δ Х2, которое достаточно корректно из-за малой абсолютной величины Х, можно найти уточненное значение координаты

Х'' = (Х + Х2) ˙ 0,5 = (Х + Х' - b) ˙ 0,5

Использование данного изобретения позволяет определить зависимость эквивалентного капиллярного диаметра пор от координаты по толщине проницаемого материала;

определить суммарный объем пор в образце, который равен объему жидкости, закаченной в образец во время пропитки, т.е.

Vпор = Sп ˙ l+* и далее пористость материала;

определить объем остаточной (пендулярной) жидкости в материале

Vперпенд. = Sп(l+* - l-);

определить точное значение диаметра пор, который по определению равен минимальному эквивалентному капиллярному диаметру. При этом из эксперимента устраняется субъективный фактор - визуальное определение момента прорыва газа через образец;

определить зависимость гидравлического сопротивления по толщине образца, для чего после определения зависимости d(X) необходимо повторить опыт при более быстром ходе поршня 20.

Оборудование для реализации описанного способа исключает элементы, работающие под давлением газа, что упрощает устройство и повышает безопасность работы; работа установки, получение экспериментальных зависимостей и их обработка легко автоматизируется; возможность пропитки образца во время исследований, непосредственно в испытательной камере повышает производительность труда исследователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для исследования проницаемости пористых материалов | 1979 |

|

SU864066A1 |

| Стенд для испытания движения жидкости и газа в проницаемых материалах | 1983 |

|

SU1125511A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ РАСХОДОМ ТЕКУЧЕЙ СРЕДЫ | 1991 |

|

RU2051403C1 |

| Устройство для регулироваия расхода рабочей среды | 1984 |

|

SU1357925A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВЗАИМНОЙ ДИФФУЗИИ МОЛЕКУЛ ГАЗОВ | 2014 |

|

RU2581512C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛООБМЕНА МЕЖДУ СТЕНКОЙ И ПОТОКОМ СРЕДЫ | 2008 |

|

RU2367873C1 |

| Устройство для определения максимального капиллярного давления | 1983 |

|

SU1087835A1 |

| Турбинный регулятор расхода | 1983 |

|

SU1198468A1 |

| Способ определения капиллярного давления в образце горной породы | 1983 |

|

SU1121411A1 |

| Способ определения скорости пропитки пористых тел жидкостями | 1990 |

|

SU1777047A1 |

Использование: контрольно-измерительная и экспериментальная техника для исследования проницаемых материалов. Сущность изобретения: образец помещают в испытательную камеру между заполненными жидкостью и газом полостями. Удаляют из образца жидкость путем его заполнения газом, измеряют при этом разность давлений на образце и, зная коэффициент поверхностного натяжения жидкости и контактный угол смачивания, рассчитывают эквивалентный капиллярный диаметр пор. При удалении жидкости из образца замеряют ее расход и, предварительно определив количество пор на единицу площади образца и площади самого образца, определяют положение мениска жидкости в порах от времени испытания. После этого определяют соответствие структурных характеристик проницаемого материала координате положения мениска в порах. Удаление жидкости из пор осуществляют ступенчато с паузами, а разность давлений на образце фиксируют во время пауз. После испытания образец переворачивают и испытание повторяют вновь. Координату положения мениска, которой соответствуют данные структурные характеристики, определяют как среднее арифметическое от координат, полученных в двух испытаниях. Устройство представляет собой камеру с жидкостной и газовой полостями, сообщенными с датчиком разности давления. Устройство для удаления жидкости из образца выполнено в виде однопоршневой гидравлической машины, а датчик для определения расхода удаляемой жидкости - в виде датчика перемещения поршня гидравлической машины. Зная диаметр поршня и его ход можно в любой момент определить расход жидкости. 2 с. и 3 з.п. ф-лы, 3 ил.

d =  ,,

,,

где σ - коэффициент поверхностного натяжения жидкости; Θ - контактный угол смачивания, отличающийся тем, что, с целью повышения точности и расширения возможностей исследования за счет определения распределения структурных характеристик по толщине образца, предварительно определяют количество n пор на единице площади образца и его площадь S0, во время удаления из образца жидкости измеряют ее расход  , а затем определяют зависимость координаты X положения мениска жидкости в порах от времени τ по формуле

, а затем определяют зависимость координаты X положения мениска жидкости в порах от времени τ по формуле

X=

dτ

dτ

и определяют соответствие структурных характеристик проницаемого материала координате X.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Standard Method of test for Pore Size Characteristics of Membrane for Use with Acrospase Fluidz | |||

| ASTM standard, F 316-70, 1970, Annual Books of ASTM Standard, pard 25, p.47-56. | |||

Авторы

Даты

1994-07-30—Публикация

1991-06-06—Подача