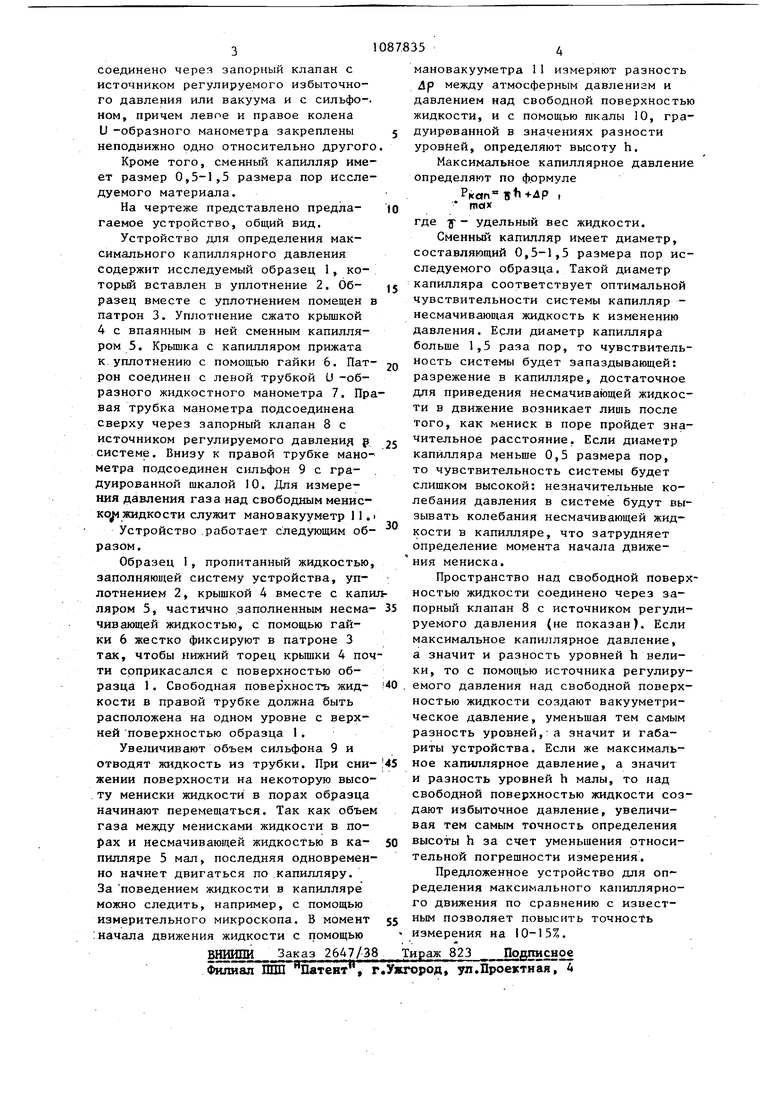

Изобретение относится к устройствам для контроля капиллярных свойств пористых материалов, в частности к устройствам для определения капиллярного давления. Известно устройство для определения максимального капиллярного давления, состоящее из двух сосудов, соединенных друг с другом гибкой трубкой. Верхний сосуд закрыт сверху пористой проницаемой мембранной, на которую насыпан слой тонкодисперсного порошка. Нижний сосуд, соединяющая сосуды трубка и верхний сосуд заполнены жидкостью, причем жидкость в верхнем сосуде касается пористой мембраны, смачивая тонкодисперсный порошок. На слое тонкодисперсного .порошка расположен исследуемый образецИ;, Однако для данного устройства характерна недостаточно высокая точность. Это обусловлено тем, что между исследуемым образцом, в порах «которого определяется капиллярное дав ление, помещена проницаемая мембрана и свободно насыпанный тоикодисперсный порошок. Структура и размеры пор а также состояние поверхности пор мемб раны и тонкодисперсного порошка от личаются по всем параметрам от этих же характеристик пор исследуемого образца, что вносит погрешность в измеряемую величину. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для определения максимального капиллярного давления, состоящее из U -образного манометра, левое колено кото кого соединено с патроном для креп ления исследуемого образца, и расположено под ним t23. Недостатком известного устройства является низкая точность, обусловлен ная инер1щонностью системы. Максимальное капиллярное давление в известном устройстве находят по разности уровней жидкости в момент отрыва мениска от образца, т.е. после того, как мениск пройдет по порам через весь образец и под поверхность образца натечет определенное количество воздуха, достаточноедля увеличения диаметра мениска до диаметра образца. Действительный же момент . равенства максимального капиллярного давления и давления столба жидкости зто момент начала движения мениска. За этот промежуток времени происходит существенное изменение разности уровней жидкости. Тем самым в измерение вносится систематическая погрешность. Точность измерений согласно известному способу снижается также вследствие того, что при приближении разности уровней, а значит величины столба жидкости к величине соответствующей максимальному капиллярному давлению, система находится в нестабильном состоянии и р это время любой толчок, любая вибрация или колебание приводят к отрыву мениска жидкости от образца, в то время как вес столба жидкости еще не достиг действительной величины максимального давления. Эта погрешность случайная и учесть ее невозможно. Недостатком известного устройст ва являются также значительные трудности определения максимального капиллярного давления материалов с малым размером пор. Это обусловлено тем, что в порах малого размера развивается высокое капиллярное давление и для отрыва мениска жидкости от образца требуется гоздание разности уровней жидкости в несколько метров. В известном устройстве этого нельзя достичь иначе, как увеличивая высоту устройства в два раза по сравнению с возросшей уже до нескольких метров разностью уровней жидкости. Так, при размере пор образца 10 мкм разность уровней воды должна быть равна около 1,5 м, т.е. размеры устройства будут превьшштьЗ м. Измерения на таком устройстве весьма трудоемки, а в ряде случаев практически неосуществимы. Целью изобретения является повышение точности измерений. Поставленная цель достигается тем, что в устройстве, состоящем из и -образного манометра, у которого левое колено соединено с патроном для крепления исследуемого образца, патрон для крепления исследуемого образца снабжен крьппкой с отверстием, а устройство дополнительно снабжено сменным капилляром, частично заполненным несмачивающей жидкостью, запорным клапаном, источником регулируемого избыточного давления, или вакуума и сильфоном, снабженным градуированЯой шкалой, причем капилляр установлен в отверстии а правое колено и -образного манометра

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения поверхностного натяжения жидкости и устройство для его осуществления | 1990 |

|

SU1823922A3 |

| Способ определения температурного коэффициента поверхностного натяжения жидкостей и устройство для его осуществления | 1977 |

|

SU744282A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМНОЙ ПРОЧНОСТИ ЖИДКОСТИ | 1993 |

|

RU2076309C1 |

| Устройство для подводного нивелирования | 1983 |

|

SU1108329A2 |

| КОМПРЕССИОННЫЙ МАНОМЕТР | 1966 |

|

SU188081A1 |

| Способ контроля герметичности изделия | 1989 |

|

SU1649337A1 |

| Способ определения краевого углаСМАчиВАНия | 1979 |

|

SU823981A1 |

| Установка для изучения движения жидкости в тонкодисперсных средах | 1980 |

|

SU920473A1 |

| Устройство для измерения капиллярного давления | 1988 |

|

SU1638576A1 |

| КАПИЛЛЯРНЫЙ ВИСКОЗИМЕТР | 1972 |

|

SU338825A1 |

1. УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНОГО КАПИЛЛЯРНОГО ДАВЛЕНИЯ, состоящее из U-образного манометра, левое колено которого соединено с патроном для крепления исследуемого образца, отличающееся тем, что, с целью повьшения ТОЧНОСТИизмерений, патрон для крепления исследуемого образца снабжен крышкой с отверстием, а устройство дополнительно снабжено сменным капилляром, частичнв заполненным несмачивающей жидкостью, запорным клапаном, источником регулируемого из-, быточного давления или вакуума и сильфоном, снабженным градуированной шкалой, причем капилляр установлен в отверстии крышки, а правое колено U -образного манометра соединено через запорный клапан с источником регулируемого избыточного давления или вакуума и с сильфоном, причем левое и правое колена U-образного мано9 метра закреплены неподвижно одно относительно другого. 2. Устройство ПОП.1, о т л и ч а ю щ е е с. я тем, что сменный jкапилляр имеет размер 0, размера пор исследуемого материала. оо 00 оо СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения распределения пор по радиусам в пористых материалах | 1974 |

|

SU669271A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ивановский М.М | |||

| и др | |||

| Технологические основы тепловых труб | |||

| М., Атомиздат, 1980, с.32-34 (прототип) | |||

Авторы

Даты

1984-04-23—Публикация

1983-03-24—Подача