Изобретение относится к способам получения диэлектрических покрытий на фосфиде индия и может быть использовано в процессе изготовления полупроводниковых приборов на основе этого полупроводникового материала.

Известен способ получения структуры фосфид индия/диэлектрик, в котором диэлектрическую оксидную пленку на фосфиде индия получали термическим окислением подложки [1].

В прототипе изобретения оксидную диэлектрическую пленку на фосфиде индия получают методом анодного окисления в электролите 3% H3PO4 в пропиленгликоле (1:2) при постоянном токе I=0,1-3 мА/см2 и pH=2-12 [2].

Общим недостатком известных способов является невозможность достижения достаточно низких значений величины плотности поверхностных состояний (<4˙1010 эВ-1˙см-2 [2], что существенно снижает надежность работы приборов и интегральных схем, использующих МДП-структуры на основе InP) диэлектрик.

Целью изобретения является повышение качества структуры диэлектрик/фосфид индия за счет уменьшения плотности поверхностных состояний на границе раздела фосфид индия/диэлектрик.

Цель достигается тем, что пластины из фосфида галлия предварительно осаждают пленку сульфида свинца (PbS) толщиной 50-300 нм.

Процесс проводят следующим образом. Пластины InP обезжиривают: кипячение в толуоле 15 мин, кипячение в ацетоне 15 мин. Промывка в дистиллированной воде.

Травление в полирующем травителе 10-15 мин.

Промывка в дистиллированной воде.

Активация в растворе тиомочевины (0,5 м). Осаждение пленки PbS на подложки InP по известной методике [3].

Для исследования были получены слои PbS с толщиной 50-400 нм. Затем полученные структуры окисляют в потоке кислорода (40 л/ч) при температурах 450-650оС. Выбор толщины осажденного слоя PbS основан на следующем. При толщине пленки PbS менее 50 нм не наблюдали быстрого роста результирующего оксида и существенного снижения величины плотности поверхностных состояний.

Толщины полученных оксидных слоев измеряли на эллипсометре ЛЭМ-2 (точность измерения ±1 нм).

Получаемая описанным способом структура InP/диэлектрик имеет плотность поверхностных состояний не более 1,2˙ 1010 эВ-1˙см-2, что в три-четыре раза меньше, чем в известных способах. Удельное сопротивление ≈2˙1014 Ом˙см, диэлектрическая проницаемость, определенная из вольт-фарадных характеристик, равна (f=1 мгГц), электрическая прочность исследуемой гетероструктуры равна 7,5x x106 В/см.

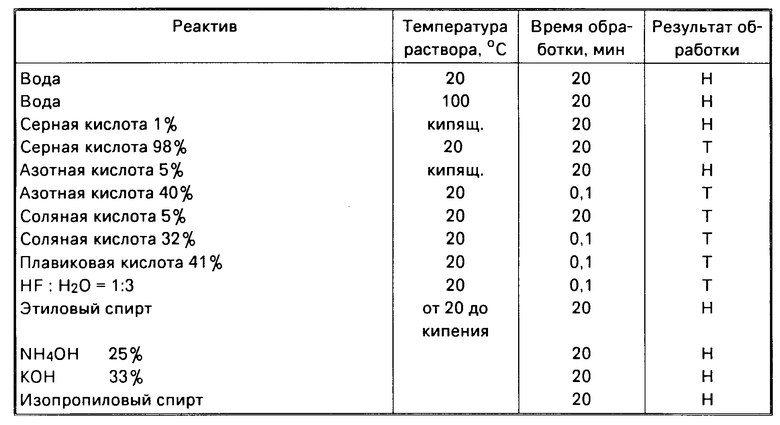

В таблице представлены результаты исследования химической стойкости пленочного покрытия. Введены следующие обозначения: H - отсутствие травления, T - стравливание пленки за время обработки в травителе.

В источниках информации отсутствуют сведения о получении МДП-структуры на подложках из фосфида индия в условиях, аналогичным предложенным, что позволяет считать предложенный способ удовлетворяющим критерию "существенные отличия".

П р и м е р 1. В эксперименте использовали полированные пластины InP (ФИЭ-1<100>= 4˙1016 см-3). После проведения операций по обезжириванию и травлению в полирующем травителе промывают в дистиллированной воде. Обрабатывают в концентрированной хромовой смеси до полной смачиваемости поверхности. Промывают в проточной дистиллированной воде. Проводят активацию поверхности раствором сульфида дизатора тиомочевины 0,5 м.

Осаждение пленки сульфида свинца проводят из раствора, содержащего, моль/л: C4H8O6Pb 0,01 KOH 0,1 CH4N2S 0,1

Дистиллированная вода до 1 л в термостатированных условиях при комнатной температуре. На пластину InP осаждают пленку PbS 50 нм. Полученную структуру окисляют в потоке кислорода при t=450оС в течение 30 мин. Образуется пленка толщиной 45 нм. Электрическая прочность 6˙106В/см. Диэлектрическая проницаемость 5. Удельное сопротивление 2˙1014Ом˙см. Плотность поверхностных состояний 1,2˙1010 эВ-1˙см-2. Эффективный подвижный заряд ≈10-7 Кл/см2. Токи утечки при U=5˙10-12 А/см2.

П р и м е р 2. На пластину InP, обработанную как и в примере 1, осаждают пленку PbS толщиной 200 нм. Полученную структуру окисляют при t=450оС в течение 90 мин. Образуется пленка толщиной 65 нм.

Электрическая прочность 8 ˙106В/см

Удельное сопро- тивление 3,5 ˙1014 В/см

Плотность

поверхностных состояний 1,1 ˙1010 эВ-1˙см-2

Эффективный

подвижный заряд 3˙10-8 Кл/см2

Диэлектрическая проницаемость 5,2 Токи утечки 5 В 10-12 А/см2

П р и м е р 3. На пластину InP осаждают пленку PbS толщиной 100 нм. Полученную структуру окисляют при t=450oC в течение 30 мин. Образуется пленка толщиной 55 нм.

Электрическая прочность 5˙106 В/см

Диэлектрическая проницаемость 5,1

Плотность по-

верхностных состояний 1,2˙1010 эВ-1˙см-2

Эффективный

подвижный заряд 10-7 Кл/см2

Токи утечки при 5 В 2˙10-12 А/см2

Удельное сопро- тивление 2,5˙1014 Ом˙см

П р и м е р 4. На пластину InP, обработанную как в примере 1, осаждают пленку PbS толщиной 40 нм. Полученную структуру окисляют в потоке кислорода при t=400oC в течение 20 мин. Образуется пленка толщиной 30 нм.

Электрическая прочность 3˙105 В/см

Удельное сопро- тивление 104 Ом˙см

Токи утечки при U=5 В 10-6 А/см2

П р и м е р 5. На пластину InP, обработанную как в примере 1, осаждают пленку толщиной 400 нм. Полученную структуру окисляют в потоке кислорода при t= 500оС в течение 90 мин. В результате окисления образовалась непрозрачная, матовая, неоднородная по толщине, с визуально наблюдаемыми дефектами структуры, пленка.

Таким образом, при температуре 450оС и времени окисления 30-90 мин структуры окисления PbS на InP (толщина PbS от 50 нм до 300 нм) обладают следующими свойствами:

Электрическая прочность 5-8 ˙106 В/см

Диэлектрическая проницаемость 5-5,5

Плотность по-

верхностных состояний 1,8˙10-10 эВ-1˙см-2

Эффективный

подвижный заряд 10-7 Кл/см2 Токи утечки при U=5 В 10-12 А/см2

Удельное сопро- тивление 2-3˙1014 Ом ˙см

Нанесение сульфидной пленки перед окислением InP способствует, во-первых, более быстрому по времени формированию диэлектрического покрытия, по своим параметрам превосходящего чистый термический оксид, и, во-вторых, сульфидный слой выполняет функцию защитного, препятствуя испарению летучего компонента из подложки, что снижает дефектность границы раздела InP - оксид.

Температура 450оС выбрана как оптимальная для достижения минимального значения плотности поверхностных состояний 1,1 ˙1010 эВ-1˙см-2. Окисление при температурах t<450о и t>450оС не удается достичь. Плотности поверхностных состояний менее 4˙1011 см-2 ˙эВ-1.

Полученные слои достаточно однородны по толщине и составу, обладают малой величиной пористости и характеризуются высокой воспроизводимостью электрофизических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ НАНОРАЗМЕРНЫХ ДИЭЛЕКТРИЧЕСКИХ ПЛЁНОК НА ПОВЕРХНОСТИ InP С ИСПОЛЬЗОВАНИЕМ ОКСИДА И ФОСФАТА МАРГАНЦА | 2018 |

|

RU2680668C1 |

| СПОСОБ СОЗДАНИЯ НАНОРАЗМЕРНЫХ НАНОСТРУКТУРИРОВАННЫХ ОКСИДНЫХ ПЛЕНОК НА INP С ИСПОЛЬЗОВАНИЕМ ГЕЛЯ ПЕНТАОКСИДА ВАНАДИЯ | 2013 |

|

RU2550316C1 |

| ДИОД НА ГЕТЕРОПЕРЕХОДАХ МЕТАЛЛ-ПОЛУПРОВОДНИК-МЕТАЛЛ (МПМ) | 2013 |

|

RU2632256C2 |

| СТРУКТУРА МЕТАЛЛ-ДИЭЛЕКТРИК-ПОЛУПРОВОДНИК НА ОСНОВЕ СОЕДИНЕНИЙ AB И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2010 |

|

RU2420828C1 |

| Способ формирования гибридного диэлектрического покрытия на поверхности антимонида индия ориентации (100) | 2022 |

|

RU2782989C1 |

| Способ изготовления МДП-структур на основе InAs | 2015 |

|

RU2611690C1 |

| СПОСОБ ОБРАБОТКИ ПОДЛОЖКИ И ПОДЛОЖКА | 2011 |

|

RU2576547C2 |

| ЛАВИННЫЙ ФОТОДИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2769749C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРИБОР С БАРЬЕРОМ ШОТТКИ | 1994 |

|

RU2105385C1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ ПАССИВАЦИИ ПОВЕРХНОСТИ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2014 |

|

RU2562991C2 |

Использование: микроэлектроника, получение диэлектрических покрытий на фосфиде индия. Сущность изобретения: для получения диэлектрического слоя на подложку из фосфида индия наносят пленку сульфида свинца толщиной 50 - 300 нм, затем формируют диэлектрическую пленку обработкой в потоке кислорода. Уменьшается плотность поверхностных состояний на границе раздела фосфид индия- диэлектрик. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ НА ПОДЛОЖКЕ ИЗ ФОСФИДА ИНДИЯ, включающий формирование диэлектрической пленки на подложке обработкой ее в потоке кислорода, отличающийся тем, что перед формированием диэлектической пленки на подложку из фосфида индия наносят пленку сульфида свинца толщиной 50 - 300 нм.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Hollinger G | |||

| et al | |||

| On the chemistry of passivated oxide - Jn P interface | |||

| J | |||

| Vac | |||

| Sci Teehnol | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1994-07-30—Публикация

1991-07-08—Подача