Изобретение относится к области формирования наноразмерных диэлектрических пленок на поверхности полупроводников группы AIIIBV и может быть использовано в полупроводниковой микроэлектронике, в частности, для создания МДП-структур (металл - диэлектрик - полупроводник).

Известно, что формирование диэлектрических пленок на полупроводниках группы AIIIBV возможно при использовании физических методов осаждения (методы магнетронного распыления, электронно-лучевого испарения и т.д.) и химических процессов, протекающих на поверхности полупроводника (термическое, анодное, плазменное оксидирование и т.д.). В работе [Агаев В.В. Влияние диэлектрической пленки SrF2 на люминесцентные свойства n-InP / В.В. Агаев, В.А. Созаев, Г.И. Яблочкина //Журнал технической физики. - 2004. - Т. 74, №11. - С. 141-142] на поверхности пленок фосфида индия методом вакуумного испарения осаждались диэлектрические пленки SrF2, являющиеся эффективным защитным покрытием для InP. В работе [Effects of fluorine incorporation on the electrical properties of atomic-layer-deposited Al2O3 gate dielectric on InP substrate / Chen Y. Т., H. Zhao, J. H. Yum, Y. Wang, F. Xue, F. Zhou, J.C. Lee // Journal of the electrochemical society. -2010. - Vol. 157, No. 3. - P. G71-G75] на поверхность p-InP были осаждены диэлектрические слои оксида алюминия методом атомно-слоевого осаждения с последующим внедрением фтора, что позволило значительно улучшить электрофизические характеристики сформированных гетероструктур. Метод электронно-лучевого испарения при сравнительно низких температурах (до 200°С) позволяет осаждать на поверхность InP диэлектрические пленки оксида магния, как указано в работе [Kim Т.W. Microstructural and electrical properties of MgO thin films grown on p-InP (100) substrates at low temperature / T.W. Kim, Y.S. You, T.W. Kim // Applied surface science. - 2001. - Vol. 180, No. 1-2. -P. 162-167].

Термическое оксидирование является одним из самых простых методов синтеза пленок разнообразных оксидов. Термооксидирование полупроводников группы AIIIBV, в отличие от аналогичного процесса на кремнии, приводит к созданию пленок с неудовлетворительными электрофизическими характеристиками, несовершенными внутренними границами раздела, является нетехнологичным с точки зрения длительности процесса формирования. Хемостимулированное термооксидирование фосфида индия позволяет решать эту проблему за счет блокирования отрицательного канала связи между реакциями покомпонентного окисления при собственном термооксидировании полупроводников, ускорения формирования пленок в сравнении с процессом собственного оксидирования (в том числе и за счет разветвления посредством продуктов превращения), целенаправленного изменения состава пленок, его компонентного и фазового распределения по толщине пленки, снижения рабочих параметров процесса и предотвращения деградации; пленок [Миттова И.Я. Влияние физико-химической природы хемостимулятора, способа и метода его введения в систему на механизм термооксидирования GaAs и InP / И.Я. Миттова // Неорганические материалы. - 2014. - Т. 50, №9. - С. 948-955].

Наиболее близкой работой является способ, взятый за прототип [Влияние магнетронно напыленного слоя MnO2 на кинетику термооксидирования InP, состав и морфологию синтезированных пленок/ Н.Н. Третьяков, И.Я. Миттова, Б.В. Сладкопевцев, А.А. Самсонов, С.Ю. Андреенко // Неорганические материалы. - 2017. - Т. 53, №1. - С. 41-48], согласно которому на предварительно обработанные полирующим травителем состава H2SO4 (ХЧ ГОСТ-4204-77,92.80 %-ная): H2O2(ОСЧ ТУ 6-02-570-750, 56%-ная): H2O=2: 1: 1 в течение 10 мин и многократно промытые в бидистиллированной воде полированные пластины InP (ФИЭ-1А ориентации (100), легированные оловом),, методом магнетронного распыления наносили слои MnO2 толщиной около 30 нм. Далее сформированные образцы MnO2/InP термооксидировали, в результате чего на поверхности полупроводника были синтезированы пленку сложного состава, характеризующиеся зеренной структурой со средним размером зерна 55 нм (АСМ).

Положительный эффект введения MnO2 состоит в увеличении темпа прироста толщины пленок по сравнению с собственным оксидированием и быстром химическом связывании индия с блокированием его диффузии в пленку. Недостатком предложенного способа является повышенное содержание оксидов, в частности, оксида индия, обусловливающее полупроводниковый, а не диэлектрический характер формирующихся пленок.

Задача данного изобретения заключается в разработке способа создания на поверхности InP диэлектрических наноразмерных пленок с использованием наноразмерного слоя MnO2 при сохранении технологичности и простоты метода.

Технический результат настоящего изобретения заключается в формировании наноразмерных диэлектрических пленок на поверхности InP с толщиной в пределах 70-110 нм и удельным сопротивлением от 4,8⋅108 до 1,5-1010 Ом⋅см.

Технический результат достигается тем, что в способе создания наноразмерных диэлектрических пленок на поверхности InP с использованием магнетронно нанесенного слоя MnO2 и вводимого в процессе термооксидирования фосфата марганца проводят предварительную обработку полупроводника травителем в течение 10-12 минут, многократное промывание в бидистиллированной воде и высушивание на воздухе, формирование слоя MnO2 толщиной 25-30 нм методом магнетронного распыления мишени из прессованного порошка диоксида марганца, а согласно изобретению, последующее термооксидирование образцов MnO2/InP проводят при температурах 450-550°С в течение 40-70 мин. в потоке кислорода в присутствии фосфата марганца Mn3(PO4)2, испаряющегося из контейнера.

На фиг. 1 приведена таблица значений относительного увеличения толщины оксидной пленки при термическом оксидировании образцов MnO2/InP под воздействием вводимого через газовую фазу Mn3(PO4)2 в различных режимах: а) в сравнении с эталоном InP; б) в сравнении с образцом MnO2/InP

На фиг. 2 приведены ИК-спектры поглощения образцов MnO2/InP, оксидированных под воздействием вводимого из газовой фазы Mn3(PO4)2, после термооксидирования при 500°С в течение 60 минут.

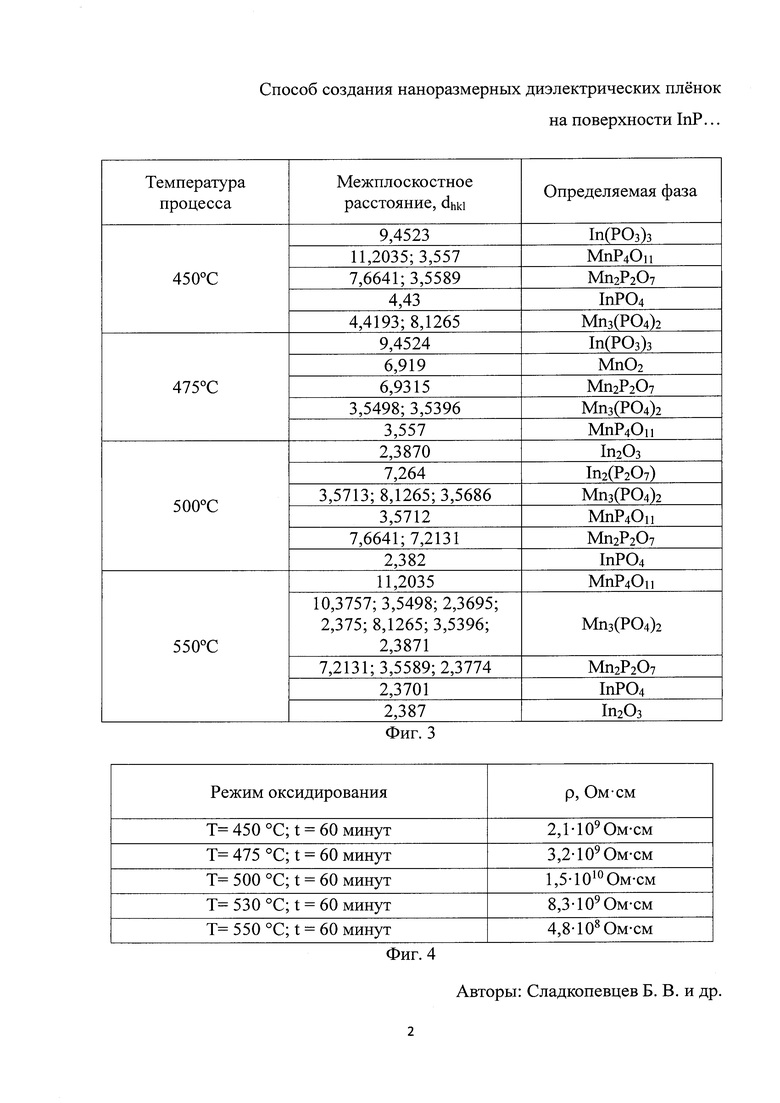

На фиг. 3 приведены данные об идентифицированных фазах (метод рентгенофазового анализа, РФА) в образцах MnO2/InP, оксидированных под воздействием вводимого из газовой фазы Mn3(PO4)2, при различных температурах за время 60 мин.

На фиг. 4 приведена таблица значений удельных сопротивлений образцов, синтезированных термооксидированием при различных температурных режимах.

Способ реализуется следующим образом.

Пример 1.

Перед магнетронным нанесением наноразмерных слоев диоксида марганца для удаления естественного оксидного слоя и разного рода загрязнений поверхность полированных пластин InP обрабатывали травителем состава H2SO4 (ХЧ ГОСТ-4204-77, 92.80%-ная): H2O2(ОСЧ ТУ 6-02-570-750, 56%-ная): H2O=2: 1: 1 в течение 12 минут, после этого пластины трижды промывали в бидистиллированной воде и высушивали на воздухе.

Нанесение наноразмерного слоя хемостимулятора MnO2 на предварительно подготовленную поверхность InP проводили методом магнетронного распыления мишени, спрессованной из порошка диоксида марганца (диаметр мишени 50 мм, чистота - 99,8%, скорость распыления составляла ~2 нм/мин, время - 15 мин), в атмосфере аргона (давление процессного газа - 10⋅10-3 Torr).

Далее навеску порошка Mn3 (PO4)2(m=0.3 г) помещали в цилиндрический кварцевый контейнер (до отметки на этом контейнере), крышкой которого служила пластина оксидируемого InP с магнетронно нанесенным слоем MnO2. Расстояние от поверхности порошка фосфата марганца до рабочей стороны пластины было постоянным и составляло 10 мм. Контейнер устанавливали в предварительно разогретую до 450°С печь резистивного нагрева (МТП-2М-50-500), в которую через шлиф подавали поток кислорода с объемной скоростью 30 л/ч. Постоянство температуры в реакторе обеспечивали измерителем-регулятором ТРМ-10 (точность регулировки ±1°С). Через каждые 10 минут оксидируемый образец извлекали из реактора, обновляли навеску модификатора и продолжали оксидирование до достижения общего времени процесса, равного 60 минутам. Толщину растущих пленок контролировали методом лазерной эллипсометрии, для указанных условий термооксидирования толщина получившейся в итоге пленки составила 70±1 нм.

Как следует из таблицы на фиг. 1, предлагаемый способ значительно интенсифицирует процесс роста пленок как по сравнению с оксидированием чистого InP, так и по сравнению с оксидированием фосфида индия в присутствии только магнетронно нанесенных слоев MnO2. Данные ИК-спектроскопии и РФА (фиг. 2 и 3) свидетельствуют о том, что в полученных пленках практически отсутствуют свободные оксиды индия и марганца и Имеет место широкий ряд фосфатов индия и марганца, что приводит к формированию именно диэлектрических пленок. На фиг. 4 приведены данные об удельном сопротивлении, для указанного режима формирования оно составляет 2,1⋅109 Ом⋅см. Как следует из полученных результатов, сформированные предлагаемым способом пленки являются диэлектрическими.

Пример 2. Способом, описанным в примере 1, увеличив температуру оксидирования до 500°С, получали диэлектрические пленки на поверхности InP. На фиг. 4 представлены данные удельного сопротивления пленок, для указанного режима оксидирования оно составляет максимальное для всего температурного интервала значение 1,5⋅1010 Ом⋅см. Для указанных условий термооксидирования толщина получившейся в итоге пленки составила 84±1 нм (по данным лазерной эллипсометрии).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ НАНОРАЗМЕРНЫХ ДИЭЛЕКТРИЧЕСКИХ ПЛЕНОК НА ПОВЕРХНОСТИ GAAS С ИСПОЛЬЗОВАНИЕМ МАГНЕТРОННО СФОРМИРОВАННОГО СЛОЯ ДИОКСИДА МАРГАНЦА | 2017 |

|

RU2677266C2 |

| СПОСОБ СОЗДАНИЯ НАНОРАЗМЕРНЫХ НАНОСТРУКТУРИРОВАННЫХ ОКСИДНЫХ ПЛЕНОК НА INP С ИСПОЛЬЗОВАНИЕМ ГЕЛЯ ПЕНТАОКСИДА ВАНАДИЯ | 2013 |

|

RU2550316C1 |

| Способ прецизионного легирования тонких пленок на поверхности InP | 2015 |

|

RU2632261C2 |

| СПОСОБ ПРЕЦИЗИОННОГО ЛЕГИРОВАНИЯ ТОНКИХ ПЛЕНОК НА ПОВЕРХНОСТИ АРСЕНИДА ГАЛЛИЯ | 2013 |

|

RU2538415C1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДНОГО ОКИСЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ НА ОСНОВЕ AB | 2016 |

|

RU2621879C1 |

| Способ формирования оптически прозрачного омического контакта к поверхности полупроводникового оптического волновода электрооптического модулятора | 2019 |

|

RU2729964C1 |

| Способ изготовления фотодиэлектрического чувствительного элемента для регистрации ультрафиолетового излучения | 2018 |

|

RU2690369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТРИДНОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2013 |

|

RU2530487C1 |

| Способ изготовления матричного фотоприемного устройства | 2022 |

|

RU2792707C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК РУТИЛА | 2010 |

|

RU2436727C2 |

Использование: для формирования наноразмерных диэлектрических пленок. Сущность изобретения заключается в том, что способ создания наноразмерных диэлектрических пленок на поверхности InP включает предварительную обработку полированных пластин InP травителем H2SO4:H2O2H2O=2:1:1 в течение 10-12 мин, многократное промывание в бидистиллированной воде, высушивание на воздухе, формирование на поверхности пластин InP слоя MnO2 толщиной 25-30 нм методом магнетронного распыления мишени, термооксидирование образцов при температуре 450-550°С в течение 40-70 мин в потоке кислорода в присутствии фосфата марганца Mn3(PO4)2. Технический результат: обеспечение возможности формирования наноразмерных диэлектрических пленок на поверхности InP с толщиной в пределах 70-110 нм и удельным сопротивлением от 4,8⋅108 до 1,5⋅1010 Ом⋅см. 4 ил.

Способ создания наноразмерных диэлектрических пленок на поверхности InP, включающий предварительную обработку полированных пластин InP травителем Н2SО4:Н2O2:Н2О=2:1:1 в течение 10-12 мин, многократное промывание в бидистиллированной воде, высушивание на воздухе, формирование на поверхности пластин InP слоя МnО2 толщиной 25-30 нм методом магнетронного распыления мишени, термооксидирование образцов при температуре 450-550°С в течение 40-70 мин в потоке кислорода, отличающийся тем, что в процессе термооксидирования через газовую фазу дополнительно вводится фосфат марганца.

| СПОСОБ СОЗДАНИЯ НАНОРАЗМЕРНЫХ НАНОСТРУКТУРИРОВАННЫХ ОКСИДНЫХ ПЛЕНОК НА INP С ИСПОЛЬЗОВАНИЕМ ГЕЛЯ ПЕНТАОКСИДА ВАНАДИЯ | 2013 |

|

RU2550316C1 |

| CN 101088607 A, 19.12.2007 | |||

| Способ прецизионного легирования тонких пленок на поверхности InP | 2015 |

|

RU2632261C2 |

| Н.Н | |||

| Третьяков, Б.В | |||

| Сладкопевцев, С.В | |||

| Мироненко, В.А | |||

| Щедрина, А.А | |||

| Самсонов, Е.В | |||

| Томина, И.Я | |||

| Миттова | |||

| ОСОБЕННОСТИ МОРФОЛОГИИ ПОВЕРХНОСТИ ГЕТЕРОСТРУКТУР NiO /InP В ЗАВИСИМОСТИ ОТ РЕЖИМА ТЕРМООКСИДИРОВАНИЯ, ЭКОЛОГОБЕЗОПАСНЫЕ И РЕСУРСОСБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ И МАТЕРИАЛЫ, Материалы II Всероссийской молодежной научной конференции с международным участием, Улан-Удэ, 15-17 мая 2014 | |||

| Томина Елена Викторовна, ХЕМОСТИМУЛИРОВАННОЕ ОКСИДИРОВАНИЕ GaAs И InP ПОД ВОЗДЕЙСТВИЕМ d-МЕТАЛЛОВ (Ni, Co, V), ИХ ОКСИДОВ И КОМПОЗИЦИЙ ОКСИДОВ, ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ, Воронеж, 2016. | |||

Авторы

Даты

2019-02-25—Публикация

2018-03-12—Подача