Изобретение относится к табачной промышленности, а именно к линиям переработки листового табачного сырья в условиях ферментационного производства.

Известна установка для дозирования и формирования слоя табачных листьев [1] , состоящая из сетчатого конвейера, узла дозирования и предварительного формирования слоя, представляющего собой вал, на котором по спирали ввинчены пальцы с направляющими лопатками. Приводное устройство включает электродвигатель и редуктор. Для регулирования слоя по высоте узел выполнен скользящим по двум боковым направляющим, жестко связанным с каркасом устройства.

Однако известная установка имеет сложную конструкцию и не решает задачу распределения табачного сырья к нескольким прессующим устройствам и его дозирование.

Наиболее близкой по технической сущности и достигаемому эффекту к заявляемой линии является линия подготовки табака к ферментации, выбранная в качестве прототипа [2], которая содержит смеситель, подающий транспортер, распределительное устройство, состоящее из трех реверсивных транспортеров, вибросито, а также дозирующие и прессующие устройства.

Известная линия предназначена для распределения табака, выходящего из смесителя, на четыре пресса. Эта задача решается с помощью системы из трех ленточных реверсивных транспортеров, которая обеспечивает разделение всего потока табака, выходящего из смесителя, путем поочередной подачи его к одному из четырех дозаторов, связанных с прессами.

Однако известной линии присущи недостатки, а именно массу табака, поданную в дозатор, необходимо сначала накопить, а затем дозированно направить в загрузочный патрубок пресса. Это связано с тем, что производительность реверсивных транспортеров, обслуживающих по два прессующих устройства, в два раза превосходит производительность прессов. Накопление происходит в дозаторах листового табака ДЛТ-1, имеющих сложную конструкцию: в частности наклонный транспортер и счесывающий барабан выполнены с металлическими захватами, которые измельчают табачное сырье, что приводит к потерям, а при движении табака с подающего транспортера на верхний реверсивный транспортер распределительного устройства и далее на нижний происходит уменьшение влажности сырья за счет пересыхания, особенно в теплое время года, что приводит к потерям от фарматурообразования при переработке.

Кроме того, установленные перед каждым дозатором вибросита не обеспечивают необходимой степени очистки листового табачного сырья от пыли и мелкой фарматуры.

Целью изобретения является упрощение конструкции, уменьшение потерь и улучшение качества очистки сырья от посторонних примесей.

Цель достигается тем, что в линии для прессования листового табака, включающей смеситель, вибросито, подающий транспортер, распределительное, дозирующее и прессующее устройства, распределительное устройство выполнено в виде двух параллельных транспортеров, один из которых расположен горизонтально, второй наклонен к первому и смещен относительно него, а в их концах установлены обеспыливающие устройства, при этом дозирующее устройство сагрегатированно с горизонтальным транспортером, а все транспортеры снабжены влагонепроницаемым укрытием, кроме того вибросито размещено в месте соединения подающего и наклонного транспортеров, а обеспыливающие устройства выполнены в виде воронок.

Сущность изобретения состоит в том, что выполнение распределительного устройства в виде двух параллельных транспортеров, один из которых расположен горизонтально, второй наклонен к первому и смещен относительно него, позволяет упростить конструкцию существующей линии за счет уменьшения числа транспортеров, занятых в процессе распределения табачного сырья. Так как транспортеры, имеющие одинаковую длину, сдвинуты друг относительно друга, создаются оптимальные условия для передачи табачного сырья с транспортера на транспортер сквозь обеспыливающие воронки.

Установка одного транспортера под углом к другому решает задачу передачи сырья между транспортерами без дополнительных передающих устройств, так как передающие и принимающие места (места стыка) транспортеров находятся на разных уровнях, движение табачных листьев при перегрузках происходит за счет гравитационных сил. Размещение в концах транспортеров обеспыливающих устройств, обеспечивает очистку табака во время его передачи между транспортерами. Многократное прохождение сырья через обеспыливающие устройства обеспечивает степень его очистки от посторонних примесей (прежде всего от пыли и мелкой фарматуры, до 80%).

Выполнение обеспыливающих устройств в виде воронок создает условия для передачи табачного сырья с горизонтального на наклонный транспортер и обратно.

Исполнение дозирующего устройства сагрегатированным с горизонтальным транспортером позволяет объединить процессы перемещения и дозирования и тем самым упростить конструкцию.

Снабжение транспортеров влагонепроницаемым укрытием поддерживает постоянную влажность табачного сырья, исключая тем самым потери от фарматурообразования, связанные с пересыханием.

Расположение вибросита в месте соединения подающего и наклонного транспортеров упрощает конструкцию линии, так как отпадает необходимость установки вибросит перед каждым прессующим устройством.

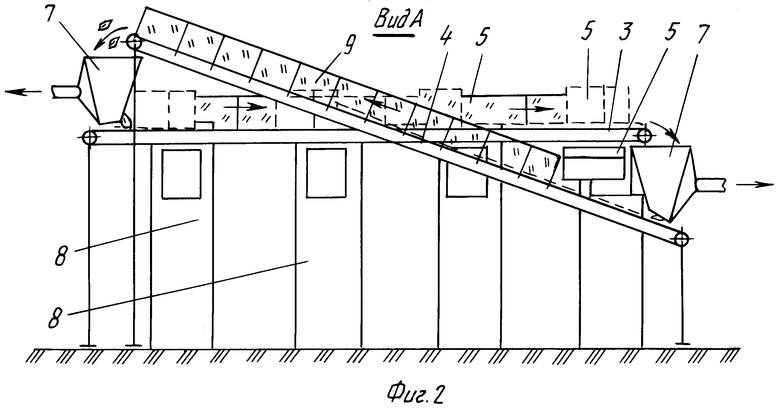

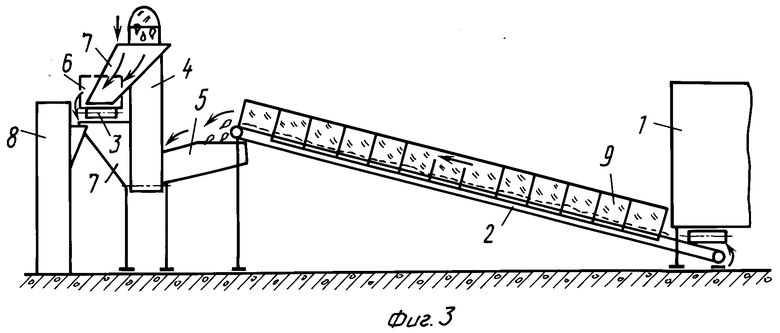

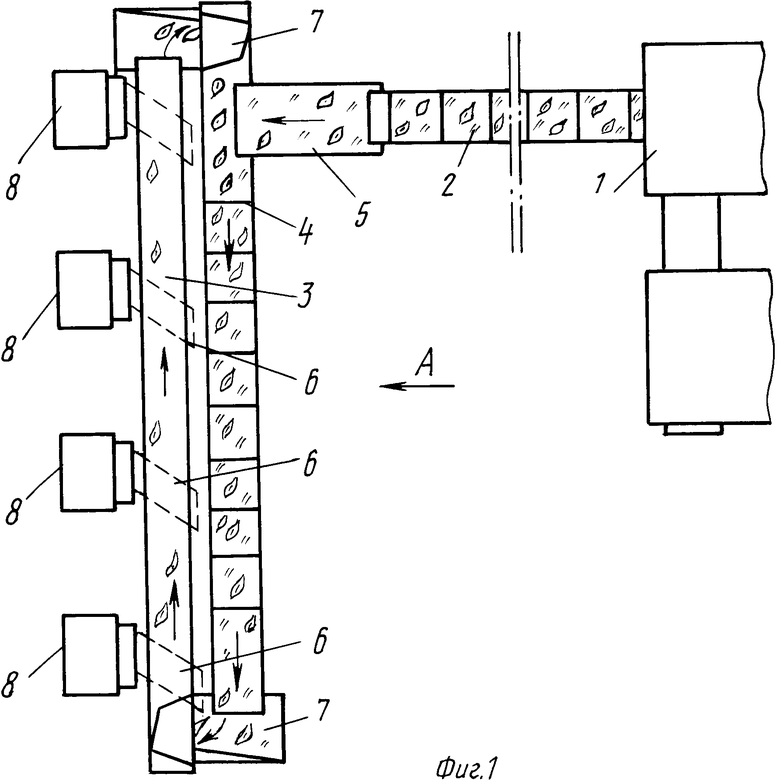

На фиг. 1 схематически изображен общий вид предлагаемой линии (вид сверху); на фиг. 2 - фрагмент линии, вид по стрелке А фиг. 1; на фиг. 3 - профильная проекция линии (вид по стрелке Б фиг. 1).

Линия состоит из смесителя 1, подающего транспортера 2, распределительного устройства, выполненного в виде двух параллельных транспортеров: горизонтального 3 и наклонного 4, причем наклонный транспортер расположен со смещением относительно горизонтального; вибросита 5, являющегося связывающим звеном между подающим транспортером 2 и наклонным транспортером 4 распределительного устройства; дозирующих устройств 6, расположенных на горизонтальном транспортере 3 и представляющих собой сбрасыватели любого типа (авт. св. СССР N 391032, кл. B 65 g 47/76), допускающие пропуск части сбрасываемого материала по транспортеру; обеспыливающих воронок 7, установленных в концах горизонтального и наклонного транспортеров; а также тонговых прессов 8, установленных в зоне действия дозирующих устройств 6. На протяжении всей длины транспортеров имеется влагонепроницаемое укрытие 9.

Работает линия следующим образом (см. фиг. 1, 3): подготовленное к прессованию табачное сырье из смесителя 1 посредством подающего транспортера 2 поступает на вибросито 5. Здесь происходит предварительная очистка табачных листьев от посторонних примесей и фарматуры. Далее табачное сырье передается на наклонный транспортер 4 распределительного устройства. По наклонному транспортеру 4 табачное сырье подается в обеспыливающую воронку 7, которая, являясь связывающим звеном между наклонным 4 и горизонтальным 3 транспортерами распределительного устройства, служит также для окончательной очистки листьев от пыли и мелкой фарматуры. Очистка осуществляется за счет отсоса воздуха из внутреннего пространства обеспыливающей воронки 7. При этом пыль и мелкая фарматура, отделяясь от пересыпающихся листьев, увлекается потоком воздуха и отводится в пылесборники (не показанны). Сквозь выходное отверстие воронки 7 табачное сырье попадает на горизонтальный транспортер 3 распределительного устройства, вдоль которого установлены тонговые пресса 8 (см. фиг. 2), причем рабочая ветвь транспортера 3 находится на уровне или выше загрузочных патрубков прессов. Это сделано для того, чтобы максимально упростить перегрузку табака с транспортера 3 в пресса 8. В данном случае эта перегрузка сводится к сбрасыванию табачных листьев с транспортера 3 в месте установки пресса 8. Эту операцию осуществляют дозирующие устройства 6, закрепленные на горизонтальном транспортере 3 (на фиг. 1, 3 показаны пунктиром).

Конструкция дозирующих устройств 6 должна допускать пропуск части дозируемого (сбрасываемого) материала во время движения транспортера 3, а в остальном особенностей не имеет и может быть любой известной.

Принцип работы дозирующего устройства 6 состоит в последующем: табачные листья перемещаются по горизонтальному транспортеру 3 и попадают в некоторый момент времени к одному из работающих прессов 8. Как только это произойдет включают дозирующее устройство 6, выполненное, например, в виде плужкового сбрасывателя по авт.св. N 391032. При этом часть табака, находящаяся на транспортере 3, сбрасывается в загрузочный патрубок пресса 8. Дозирующее устройство 6 возвращают в исходное положение, при котором табачные листья беспрепятственно проходят по транспортеру 3, достигая следующего пресса, где таким же образом происходит дозировка прессуемого сырья. Многократно срабатывая, дозирующее устройство 6 обеспечивает функционирование пресса 8.

После срабатывания одного из дозирующих устройств 6 (например, первого по ходу транспортера 3 на фиг. 1) на транспортере 3 остается "пустой" участок, с которого табачные листья сброшены. При перемещении транспортера этот "пустой" участок может оказаться в рабочей зоне последующего сбрасывателя, который в этом случае сработает в холостую и процесса дозирования не произойдет. Для исключения этого явления работа всех дозирующих устройств синхронизирована системой автоматического управления, включающей сбрасыватели только в том случае, когда в зоне их действия нет "пустого" участка.

При одновременной работе всех прессов, установленных на линии, в конце транспортера 3 табачного сырья практически не остается. Однако если включен, например, только один пресс, то по транспортеру 3 перемещается избыточное количество листьев, которые, пройдя по транспортеру 3, попадают во вторую обеспыливающую воронку 7. Ее конструкция и назначение аналогичны первой воронке.

Через вторую воронку 7 табачное сырье вновь попадает на наклонный транспортер 4 распределительного устройства. Здесь масса израсходованного табака компенсируется добавлением нового, поступающего с вибросита 5. Цикл работы распределительного устройства повторяется.

Взаимное смешение транспортеров 3 и 4 в горизонтальной плоскости обеспечивает удобство пересыпания табачных листьев с одного транспортера на другой сквозь обеспыливающие воронки 7 (фиг. 2).

Учитывая тот факт, что табачное сырье быстро отдает влагу (пересыхает), а это, в свою очередь, ведет к фарматурообразованию (потерям) при переработке, все транспортеры линии имеют влагонепроницаемое укрытие 9, выполненное, например, из полиэтиленовой пленки в виде туннеля, где сохраняется необходимый микроклимат, исключающий пересыхание листьев при любой длине транспортеров.

Кроме того имеет место социальный эффект: снижается шум и запыленность на участке прессования листового табака.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР ДЛЯ ОБРАБОТКИ ТАБАЧНЫХ ЛИСТЬЕВ | 1992 |

|

RU2017442C1 |

| Кассета для сушки табачных листьев | 1991 |

|

SU1800957A3 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РУЛОННОГО МАТЕРИАЛА | 1992 |

|

RU2017683C1 |

| ЛИНИЯ ФЕРМЕНТАЦИИ ТАБАКА В РЫХЛОЙ МАССЕ И УПАКОВКИ В КИПЫ | 2018 |

|

RU2673147C1 |

| КОМПОЗИЦИЯ ДЛЯ АРОМАТИЗАЦИИ КУРИТЕЛЬНОГО ТАБАКА | 1992 |

|

RU2031608C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ТАБАЧНЫХ ЛИСТЬЕВ НА ШНУР | 2001 |

|

RU2209579C2 |

| МАШИНА ДЛЯ УБОРКИ ЛИСТЬЕВ ТАБАКА | 2001 |

|

RU2208929C2 |

| АППАРАТ ДЛЯ ОТДЕЛЕНИЯ ЛИСТЬЕВ ТАБАКА | 2000 |

|

RU2195802C2 |

| ТАБАКОУБОРОЧНЫЙ КОМБАЙН | 2000 |

|

RU2178966C2 |

| КУРИТЕЛЬНАЯ СМЕСЬ | 2005 |

|

RU2284738C1 |

Использование: в табачной промышленности, а именно в линиях переработки листового табачного сырья в условиях ферментационного производства. Сущность изобретения: установка состоит из смесителя 1, подающего транспортера 2, вибросита 5, установленного в месте стыка подающего 2 и наклонного 4 транспортеров. Распределительное устройство выполнено в виде двух параллельных транспортеров: горизонтального 3 и наклонного 4, расположенных под углом один к дрогому со смещением. Над горизонтальным транспортером установлены дозирующие устройства 6. Транспортеры снабжены волагонепроницаемым укрытием. На выходе транспортеров расположены обеспыливающие устройства 7, выполненные в форме воронок. 1 з.п.ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство и промышленная переработка табака в условиях научно-технической интеграции | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1994-08-15—Публикация

1991-07-22—Подача