Изобретение относится к железнодорожному транспорту и касается распылительных сопел для распыления смазки на поверхности гребней колес подвижного состава или боковые грани головок рельсов с помощью струи сжатого воздуха.

Известно распылительное сопло для подачи смазки на гребень колеса, содержащее корпус с каналом для подвода воздуха, полый насадок с цилиндрической полостью, сопряженной с конической полостью, в вершине которой выполнено отверстие для выхода смазки, и смонтированный внутри насадка распылитель с центральным аксиальным каналом и каналами для прохода воздуха, смонтированный в распылителе клапан с подпружиненной иглой и уплотнительным кольцом на конце [1].

К недостаткам данного распылителя следует отнести сложность конструкции, увеличенные габариты и большую трудоемкость изготовления распылительного сопла из-за применения между распылителем и корпусом дозатора уплотнительных колец. Кроме этого, при подаче насосом в дозатор порций смазки из-за большой скорости ее подачи, что определяется скоростью перемещения плунжера поверхности гребня, особенно при малых скоростях движения, наносится на поверхность гребня на коротком участке слоем большой толщины и при соприкосновении поверхности гребня с боковой гранью головки рельса выдавливается на поверхность катания колеса или сбрасывается с гребней центробежными силами и попадает на балластную призму.

Указанные недостатки устраняются тем, что распылитель выполнен в виде переходящего в усеченный конус ступенчатого цилиндра, на ступенях большего диаметра которого выполнена наружная резьба, причем на поверхности указанного аксиального канала распылителя со стороны, противоположной конусу, выполнена резьба для подключения маслопровода, а каналы для прохода воздуха на конической части распылителя расположены по касательной к наружной окружной кромке срезанной вершины конуса, при этом распылитель смонтирован соосно с насадком, на наружной поверхности которого выполнена резьба зацепленная с резьбой внутреннего аксиального канала корпуса, а внутренней цилиндрической поверхностью насадка и наружной поверхностью распылителя ограничен зазор, сообщенный с воздушным каналом корпуса, причем объем V-полости, ограниченной внутренней конической поверхностью насадка и поверхностью концевой части иглы с уплотнительным кольцом определяется из соотношения:

V = Vн - B˙L˙hсм, где V - объем полости, ограниченной внутренней конической поверхностью насадка и поверхностями концевой части иглы к уплотнительным кольцам;

Vн - объем максимальной смазки, подаваемой в дозатор плунжерным насосом за один ход;

hсм= K·  - толщина слоя смазки на гребне колеса до момента его соприкосновения с боковой гранью головки рельса, мкм;

- толщина слоя смазки на гребне колеса до момента его соприкосновения с боковой гранью головки рельса, мкм;

Ra - высота микронеровностей поверхности гребня колеса, мкм.

К = 1...3 - коэффициент, учитывающий вязкость смазки.

В результате экспериментов по удержанию смазки на поверхностях гребней колес установлено, что при вязкости смазки 50...100 мм2/S; К = 1,5...1,8 при вязкости 1000...150 мм2/S, К = 1,8...2,0 при вязкости 150...350 мм2/S; К = 2,0. . .3, В = 10-15 мм - ширина дорожки смазки на поверхности гребня колеса, мм; L = V˙t - длина участка, создаваемого на гребне колеса за время хода плунжерного насоса, мм. V - минимальная скорость движения подвижного состава, при которой устройство смазки гребней включается в работу, м/с.

t - время хода плунжерного насоса, с.

Кроме того, распылительное сопло снабжено аккумулятором остатков смазки, который выполнен из сетчатого или пористого материала и расположен в полости между внутренней конической поверхностью насадка и поверхностью концевой части иглы и уплотнительного кольца.

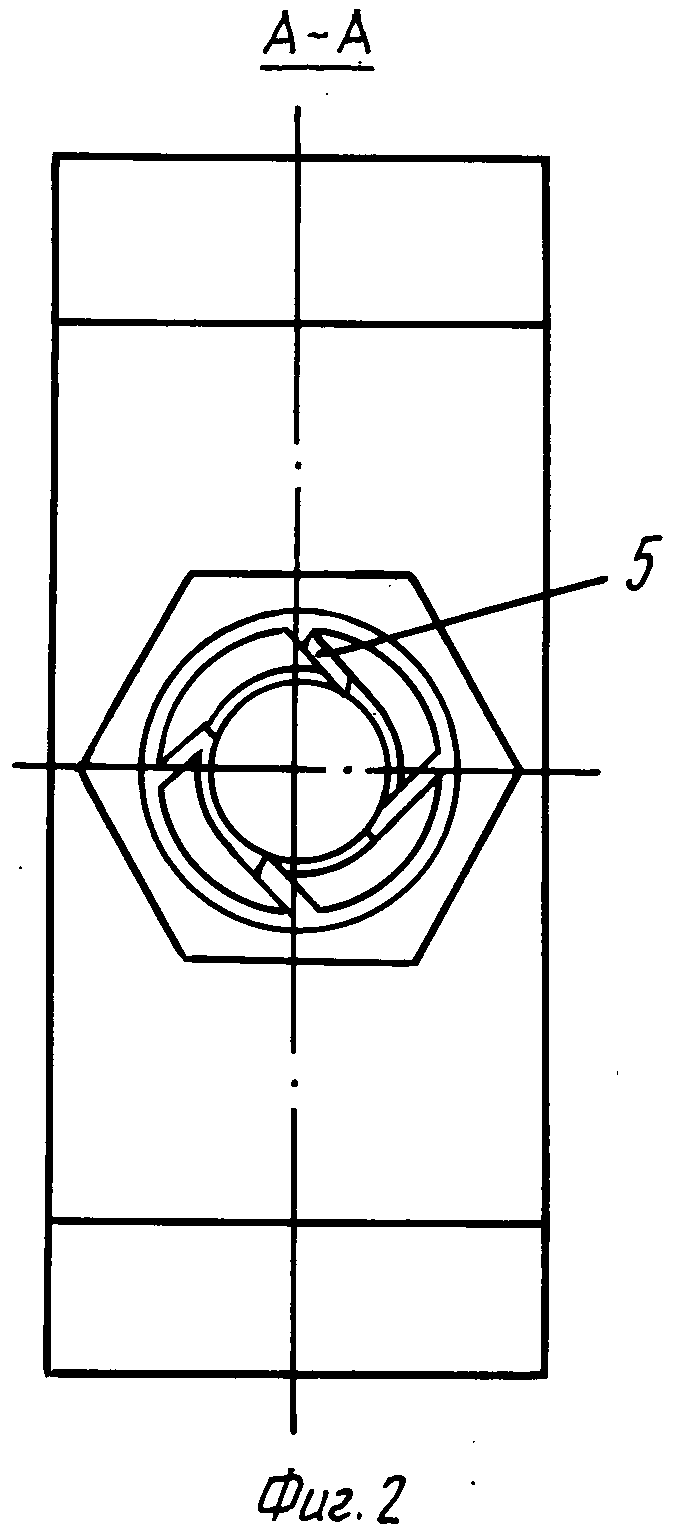

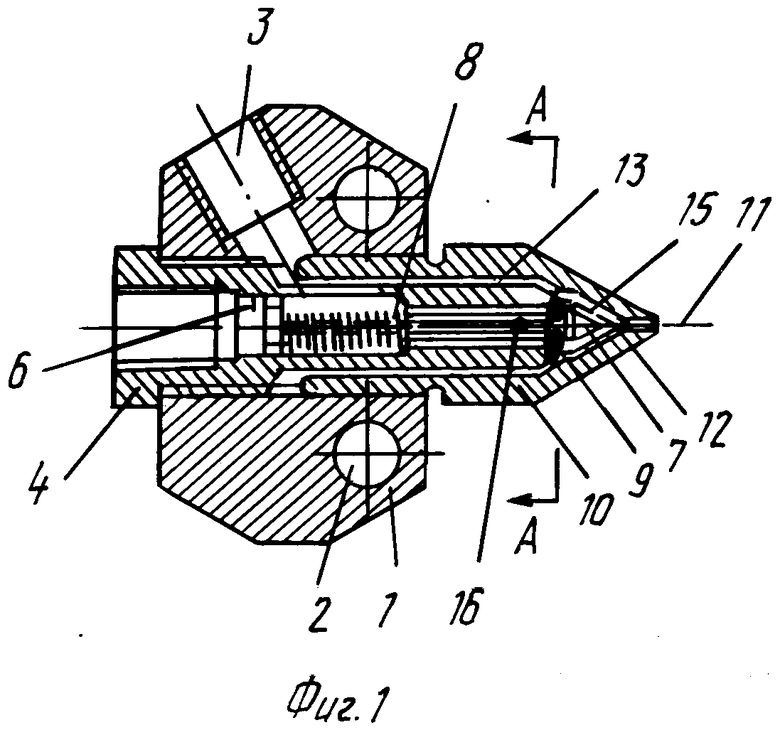

На фиг. 1 показано распылительное сопло для подачи смазки на гребень колеса; на фиг. 2 - разрез по А-А на фиг. 1.

Распылительное сопло состоит из следующих основных частей: корпуса 1 с крепежными отверстиями 2, каналом для подвода воздуха 3, сквозным резьбовым каналом, в который установлен распылитель 4, выполненный в виде ступенчатого цилиндра с наружной резьбой выполненной на ступенях большего диаметра, ступенчатый цилиндр переходит в усеченный конус, на поверхности которого по касательной к окружности срезанной вершины конуса выполнены каналы 5 для прохода воздуха. По оси распылителя выполнен сквозной ступенчатый цилиндрический аксиальный канал 6, оканчивающийся резьбой со стороны, противоположной усеченному конусу. В этом канале установлен игольчатый клапан 7 с пружиной 8 и упругим уплотнительным кольцевым элементом 9, взаимодействующим с торцом распылителя. В резьбовое отверстие распылителя устанавливается штуцер для подвода смазки. Распылитель помещен в конический насадок 10 со сквозным аксиальным выходным отверстием 11 и наружной резьбой, входящей в корпус, внутренняя коническая образующая насадка взаимодействует с наружной конической образующей распылителя.

Между внутренней цилиндрической поверхностью конического насадка и цилиндрической поверхностью распылителя имеется зазор, образующий полость 13, которая соединена с каналом 3 для подвода воздуха. Между внутренней поверхностью конического насадка и наружными поверхностями уплотнительного кольца 9 и коническим торцом клапана 7 имеется полость 12, причем длины конической части образующей распылителя, внутренней конической образующей насадка, наружный диаметр и сечение уплотнительного кольца клапана и длина конической части наконечника клапана выбраны таким образом, что объем образованной ими полости определяется соотношением

V = Vн - B˙L˙hсм, где V - объем полости, ограниченной внутренней конической поверхностью насадка и поверхностями концевой части иглы с уплотнительным кольцом, мм3;

В - ширина дорожки смазки на поверхности гребня колеса, мм;

Vн - максимальный объем смазки, подаваемой в дозатор плунжерным насосом за один ход, мм3;

hсм≅ K·  - толщина слоя смазки на гребне колеса до момента его соприкосновения с боковой гранью головки рельса, мкм;

- толщина слоя смазки на гребне колеса до момента его соприкосновения с боковой гранью головки рельса, мкм;

Ra - среднее отклонение от центральной линии высоты микронеровностей поверхности гребня колеса, мкм;

К = 1...3 - коэффициент, учитывающий вязкость смазки, при вязкости 50.. . 100 мм2/S К = 1,5...1,8, 100...150 мм2/S К = 1,8...2, 150...300 мм3/S К = 2...3, В = 10...12 ширина дорожки смазки на гребне колеса, мм;

L = V˙t - длина участка смазки, создаваемого на гребне колеса за время хода плунжерного насоса, мм;

V - минимальная скорость движения подвижного состава, при которой устройство смазки гребней включается в работу, мм/с;

t - время хода плунжерного насоса, с.

При смешанном трении, которое имеет место при применении устройств смазки в большинстве машин, толщина масляной пленки в 2...5 раз превышает сумму /Ra1+Ra2/ , где Ra1 и Ra2 - средние отклонения от центральной линии неровностей контактирующих поверхностей колеса и рельса с учетом их упругих деформаций.

Так как при применении устройств смазки гребней колес в момент подачи смазки на поверхность гребня на нее действуют центробежные силы от вращения колеса, для исключения ее сбрасывания с поверхности гребня слой смазки необходимо уменьшить в зависимости от ее вязкости. Выше указанные величины коэффициента К получены экспериментально.

Для повышения эффективности работы при увеличенных подачах распылительное сопло имеет аккумулятор смазки, выполненный из сетчатого или пористого материала и установленный между конической поверхностью насадка и поверхностями концевой части иглы и уплотнительного кольца.

Рассмотрим применение отличительных признаков изобретения на конкретной конструкции распылительного сопла устройств смазки гребней локомотивов и моторованного подвижного состава. В настоящее время в устройствах смазки гребней применяется осевое масло марок "Л" или "З" ГОСТ 610-72, имеющие вязкость от 42 до 150 Сст в зависимости от температуры окружающего воздуха. Отсюда коэффициент К в формуле изобретения принимают равным 1,8.

Распылительное сопло по результатам испытаний и литературным источникам должно обеспечить ширину дорожки смазки на гребнях колес 10...13 мм.

Устройство смазки включается при скорости 10 км/ч, (2700 мм/с). Время хода плунжерного насоса равно 0,2-0,5 с, принимаем 0,3,объем подаваемой смазки в каждую форсунку за один ход равен 110...200 мм3.

Гребни колес обрабатываются с шероховатостью Ra = 6,3 мкм, вследствие этого для удержания смазки на гребнях колес толщина ее слоя должна быть hсм = 1,8  =5,67 мкм ≈ 0,006 мм.

=5,67 мкм ≈ 0,006 мм.

Объем полости для смазки в насадке должен быть равен:

V≥Vн - B˙L˙hсм; V ≥110-13 2700 0,3 0,006; V ≥ 110-63,18; V ≥ 46,82 мм3.

По чертежу форсунки внутренний конус в насадке имеет размеры D = 7,5 мм, d = 2 мм, h = 7 мм.

V=  ·πD2.

·πD2.

Так вершина конуса переходит в выходное отверстие и диаметр вершины срезанного конуса мал (2 мм), рассчитываем объем конуса

Vн=  · 3,14 · 3,22= 112,53 мм3. .

· 3,14 · 3,22= 112,53 мм3. .

Внутренний конус, состоящий из уплотнительного кольца D = 5,0 мм (основание конуса) при высоте конуса иглы вместе с кольцом, равной h = 6 мм имеет объем

Viгл.=  · 3,14 · 2,52= 58,87 мм3. .

· 3,14 · 2,52= 58,87 мм3. .

Объем полости в насадке сопла равен

Vн - Vигл. = 112,5-58,87 = 53,7 мм3.

Таким образом неравенство

V≥ Vн - B˙L˙hсм соблюдается:

53,7 мм3 > 46,82 мм3 .

При других вязкостях смазки соответственно подбираются размеры полости в форсунке путем изменения размеров ее деталей. Полученный объем полости при установленной производительности насоса обеспечивает подачу на поверхность гребня такой дозы смазки, которая создает толщину пленки смазки, удерживаемую на ней микронеровностями поверхности. Это исключает сброс смазки на путь и обеспечивает снижение износа поверхностей гребней и боковых граней головок рельсов.

Работает устройство следующим образом. При подаче насосом порции смазки в канал 6 пружина 8 игольчатого клапана 7 сжимается, уплотнительное кольцо 9 отходит от торца распылителя 4 и за счет перемещения в углублении насадка 10 порция смазки поступает в полость 12 между внутренней поверхностью насадка и наружными поверхностями уплотнительного кольца и клапана.

Так как объем этой полости равен V = =Vн - B˙L˙hсм объема максимальной дозы смазки, подаваемой насосом, она за время хода плунжера насоса 0,2-0,5 с полностью не выбрасывается на поверхность гребня колеса через выходное отверстие 11 в коническом насадке 10, а аккумулируется в полости 12. Одновременно с подачей порции смазки насосом в канал 3 корпуса подается сжатый воздух, который попадает в полость 13 между насадком и распылителем и далее через воздушные каналы 5 на конусе распылителя в полость 12, масло захватывается сжатым воздухом и через выходное отверстие 11 в конической насадке в течение 1,5-3 с тонким слоем выбрасывается на поверхность гребня колеса. Так как воздушные каналы на конической поверхности распылителя выполнены по касательной к наружной окружности посадочной поверхности кольцевого клапана, вся смазка из полости 12 захватывается вращающимся потоком воздуха и через выходное отверстие 11 насадка в виде воздушно-масляной смеси подается на поверхность гребня колеса.

Как показали результаты исследований дозаторов данной конструкции, выполнение воздушных каналов 5 на торце распылителя 4 по касательной к окружности срезанной вершины конуса распылителя обеспечивает захват воздухом с полости 12 всей смазки и подачу ее на поверхность гребня колеса, исключает возможность неполного выброса смазки из дозатора, самопроизвольного ее вытекания из сопла между рабочими циклами и попадания ее на поверхность катания колес и рельсов.

При расходах смазки одним дозатором от 40-150 мм3 за цикл, применении смазок малой вязкости (40-50 мм2/S), объем полости 12 должен быть минимальный, а при применении смазок большой вязкости 300 мм2/S максимальный. В этих случаях оставшаяся доза смазки в полости 12 под действием собственного веса не вытекает из дозатора из-за малого оставшегося объема, малой толщины остающейся пленки смазки.

При больших дозах смазки, подаваемых насосом к одному дозатору (более 0,15 см3), малых скоростях начала работы устройства (менее 20 км/ч) и небольшой вязкости применяемых смазок (50 мм2/S, когда объем полости 12 и площадь ее проходного сечения увеличиваются для исключения необходимости увеличения проходных сечений воздушных каналов самого дозатора, трубопроводов, электропневматического вентиля и расхода воздуха, в полость 12 необходимо устанавливать специальный аккумулятор остатков смазки 15. Он может быть выполнен из сетчатых материалов или ячеистой конструкции для увеличения поверхности соприкосновения со смазкой и должен аккумулировать и удерживать остатки смазки невыброшенные воздухом с дозатора и предотвращать ее самопроизвольное самовытекание между рабочими циклами и попадание на поверхности катания колес и рельс, а также на железнодорожный путь. В то же время он должен обеспечивать проход воздушно-масляной смеси от клапана к выходному отверстию в насадке дозатора.

Отсутствие уплотнительных колец между корпусом дозатора и распылителем упрощает конструкцию дозатора и снижает стоимость его изготовления. Для удобства смены уплотнительных колец 9 клапана 7 в его стержне выполнено сквозное отверстие 16 для установки стопорной шпильки, нейтрализующей усилие пружины 8, при смене и осмотре уплотнительного кольца 9 и его посадочной поверхности на торце распылителя 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬНОЕ СОПЛО ДЛЯ ПОДАЧИ СМАЗКИ НА ГРЕБЕНЬ КОЛЕСА | 2004 |

|

RU2267430C1 |

| АЭРОЗОЛЬНАЯ НАСОС-ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2030623C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ ОДОРАНТА | 2023 |

|

RU2814733C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ВЫКРУЖКИ ГРЕБНЯ КОЛЕСА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2232096C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И ПЕРЕКАЧИВАНИЯ СУСПЕНЗИИ | 1991 |

|

RU2047487C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ | 1991 |

|

RU2017544C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 1999 |

|

RU2163515C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗКИ НА КОЛЕСА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2094277C1 |

Использование: в железнодорожном транспорте и касается распылительных сопел для нанесения с помощью сжатого воздуха смазки на поверхности гребней колес подвижного состава и боковые грани головок рельсов. Распылительное сопло включает корпус 1, имеющий канал для подвода воздуха 3 и сквозной резьбовой канал, в котором установлен распылитель 4. Последний выполнен в виде ступенчатого цилиндра с наружной резьбой, диаметр которой больше диаметра цилиндрической части распылителя, переходящей в усеченный конус, на поверхности которого по касательной к окружности выполнены каналы 5 для прохода воздуха. По оси распылителя 4 выполнен сквозной ступенчатый аксиальный канал 6, в котором установлен игольчатый клапан 7. Распылитель 4 установлен в конический насадок 10 со сквозным аксиальным выходным отверстием 11. Между внутренней цилиндрической поверхностью конического насадка и цилиндрической поверхностью распылителя имеется полость 13 сообщенная с каналом 3 для подвода воздуха, между внутренней поверхностью конического насадка и наружными поверхностями уплотнительного кольца 9 и коническим торцом клапана 7 имеется полость 12. Длина конической части образующей насадка, наружный диаметр и сечение уплотнительного кольца клапана и длина конической части наконечника клапана связаны соотношением V=Vн-b·L·hсм , где V -объем полости, ограниченной внутренней конической поверхностью насадка и поверхностями концевой части иглы и уплотнительного кольца; Vн -максимальный объем смазки, подаваемый плунжерным насосом за 1 ход;  -толщина слоя смазки на гребне колеса; Ra -среднее отклонение от центральной линии высоты микронеровностей поверхности гребня колеса; K -коэффициент, учитывающий вязкость смазки; L= Vt -длина участка смазки на гребне колеса за время хода плунжерного насоса; V -минимальная скорость движения подвижного состава, при которой устройство смазки включается в работу; t -время хода плунжерного насоса; B -ширина дорожки смазки на поверхности гребня колеса. 1 з.п. ф-лы, 2 ил.

-толщина слоя смазки на гребне колеса; Ra -среднее отклонение от центральной линии высоты микронеровностей поверхности гребня колеса; K -коэффициент, учитывающий вязкость смазки; L= Vt -длина участка смазки на гребне колеса за время хода плунжерного насоса; V -минимальная скорость движения подвижного состава, при которой устройство смазки включается в работу; t -время хода плунжерного насоса; B -ширина дорожки смазки на поверхности гребня колеса. 1 з.п. ф-лы, 2 ил.

V ≥ Vн - B · L · hсм,

где Vн - максимальный объем смазки, подаваемый в дозатор плунжерным насосом за один ход, мм3;

hсм= K·  - толщина слоя смазки на гребне колеса до момента его соприкосновения с боковой гранью головки рельса, мм;

- толщина слоя смазки на гребне колеса до момента его соприкосновения с боковой гранью головки рельса, мм;

Rа - высота микронеровностей поверхности гребня колеса, мм;

K = 1 - 3 - коэффициент, учитывающий вязкость смазки, в результате экспериментов по удержанию смазки на поверхностях гребней колес установлено, что при вязкости смазки 50 - 100 мм2/S K = 1,5 - 1,8, при вязкости 100 - 150 мм2/S K = 1,8 - 2,0, при вязкости 150 - 350 мм2/S K = 2 ... 3;

B = 10 - 15 - ширина дорожки смазки на поверхности гребня колеса, мм;

L = v · t - длина участка смазки, создаваемого на гребне колеса за время хода плунжерного насоса, мм;

v - минимальная скорость движения подвижного состава, при которой устройство смазки включается в работу, мм;

t - время хода плунжерного насоса, с.

| Журнал "Trakcjai Wagony", 1986, N 6, с.115 - 119. |

Авторы

Даты

1994-08-15—Публикация

1991-05-12—Подача