Изобретение относится к пищевой промышленности.

Из патента ФРГ N 3432341 известно устройство для микроволновой пастеризации, содержащее удлиненную камеру для микроволновой обработки с непрерывно перемещающимся через камеру бесконечным транспортером. В камере обработки расположены каналы для микроволнового излучения и датчики температуры.

С помощью этого устройства в трех следующих друг за другом камерах обработки осуществляется соответствующим образом снижающаяся подача микроволновой энергии. Для пастеризации обрабатываемого продукта, например готового блюда, большое значение имеет равномерная температура для всех находящихся в упаковке продуктов. Однако это требование является трудновыполнимым, потому что отдельные продукты, например различные фармацевтические средства или продукты питания, для достижения равномерной температуры требуют разного количества тепла.

В способе в качестве основы выбирается температура того продукта, который имеет наименьшую температуру обработки, например пастеризации. Наибольшей температурой обработки является самая высокая критическая температура, превышать которую не следует для того, чтобы исключить температурные повреждения продуктов. Остальные находящиеся в упаковке продукты, например соус, из-за этого вообще не достигают температуры пастеризации, потому что дальнейшее повышение общей температуры, которая была бы необходима для пастеризации соуса неизбежно привело бы к ухудшению остальных продуктов.

Целью изобретения является создание способа и устройства для его осуществления, позволяющих обеспечить очень равномерную температуру отдельных обрабатываемых в емкости продуктов или продуктов, обрабатываемых в отдельной закрытой упаковке. Они позволяют очень быстро довести упакованное блюдо, а также требующие меньше энергии овощи и порции мяса в соусе до равномерной температуры и выдерживать при ней.

Перед вводом в камеру обработки с помощью путевого датчика, взаимодействующего с отражательной фотоячейкой, регистрируется точность положения упаковки на транспортере, данные вводятся в компьютер, благодаря чему может осуществляться подвод энергии с помощью программно управляемого генератора при прохождении упаковок на транспортере под или над микроволновыми каналами.

За счет расположения сенсоров температуры, которые обеспечивают нагрев до определенной температуры отдельных продуктов в упаковке, можно с помощью предлагаемого способа выйти на микроволновой нагрев каждого отдельного продукта. С этой целью в компьютер вводятся удельные параметры продуктов для управления генераторами, вырабатывающими мощность излучения.

Если на установке должна осуществляться обработка для пастеризации, сначала измеряют температуру картофеля, находящегося в упаковке в направлении работы устройства, и вводят ее в компьютер. После этого осуществляется замер температуры находящихся вблизи картофеля кусков мяса и также вводится в компьютер. И наконец замеряется и вводится в компьютер температура следующих в направлении обработки овощей. Затем компьютер определяет соответствующий размер мощности микроволнового излучения, которая необходима для того, чтобы нагреть, например, картофель от 43о до 80оС, куски мяса от 60 до 80оС и овощи от 30 до 80оС.

Когда упаковка на перемещающемся транспортере оказывается у отверстия микроволновых каналов, подается точно соответствующая обработке мощность микроволнового излучения в соответствующий продукт для обеспечения окончательной температуры обработки, равной 80оС. Мощность микроволновой обработки отдельного продукта обеспечивается путем регулирования компьютером отдельных генераторов, когда он находится у отверстия соответствующего канала.

Для контроля трудно нагреваемого продукта может осуществляться повторный бесконтактный замер температуры у отдельных продуктов, когда упаковка перемещается транспортером под или над сенсорами температуры, расположенными за каналами излучения. Температура, повышающаяся за счет пересчета мощности микроволновой обработки, увеличивающаяся с разной скоростью в зависимости от обрабатываемого продукта, снова замеряется и вводится в компьютер. Компьютер снова определяет мощность микроволнового излучения, которая необходима для достижения конечной температуры обработки отдельных продуктов, и дает команду на отдельные генераторы, которые подводят соответствующую скорректированную мощность в отдельный продукт. Этот процесс повторяется на каждом канале излучения, перед которым на определенном расстоянии в направлении обработки расположен температурный сенсор, связанный с компьютером, до тех пор, пока не будет достигнута окончательная температура обработки. Затем в зависимости от потребности осуществляется выдержка при определенной температуре и упаковка или открытая емкость выгружается из камеры обработки.

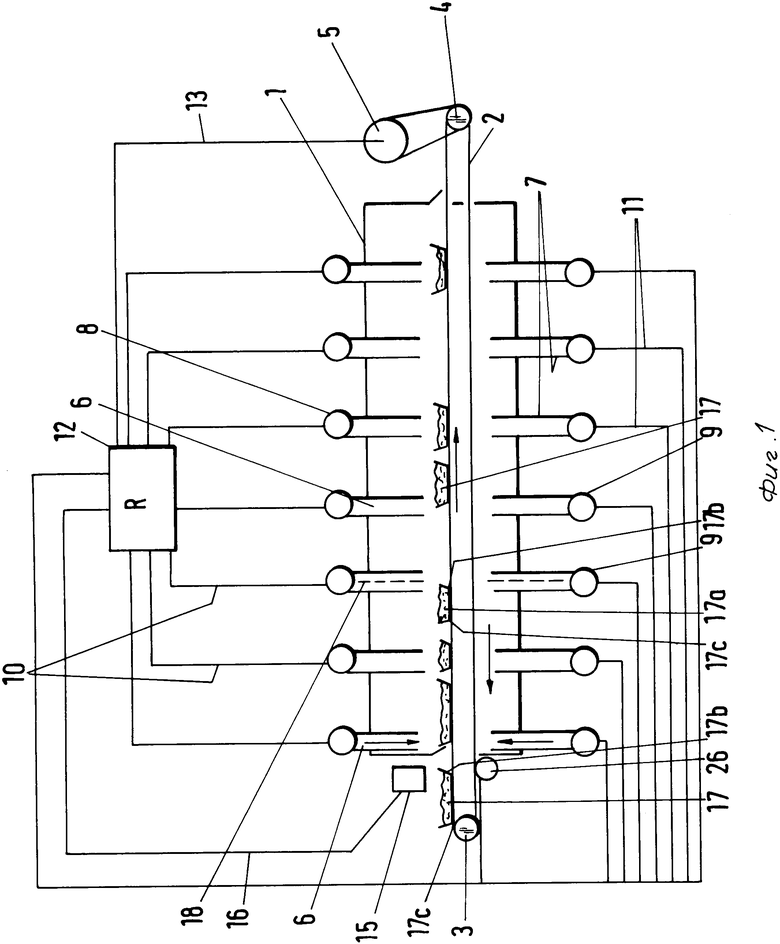

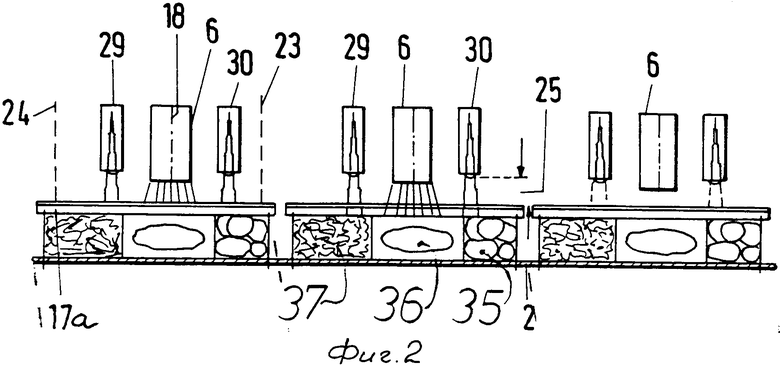

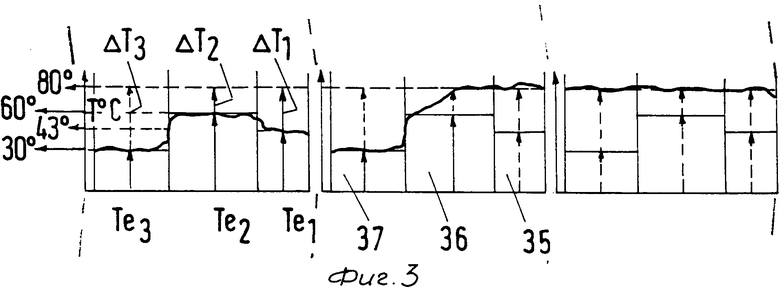

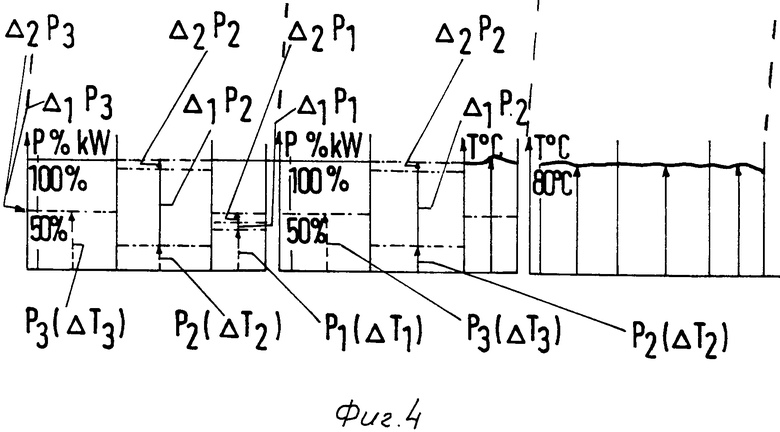

На фиг. 1 схематически показан продольный разрез микроволновой установки; на фиг. 2 - процесс подвода энергии к отдельным продуктам; на фиг. 3 - повышение температуры в упаковке во время и после микроволновой обработки; на фиг. 4 - мощность, подаваемая для выхода на окончательную температуру.

Через камеру 1 обработки проходит непрерывный транспортер 2, направляемый по роликам 3 и 4. Ролик 4 снабжен приводом 5.

В камеру обработки выходят верхние каналы 6 микроволнового питания и нижние каналы 7, к которым присоединены соответствующие верхние 8 или нижние 9 генераторы для создания микроволновой энергии. Верхние генераторы 8 проводниками 10, а нижние генераторы 9 проводниками 11 соединены с компьютером 12. Привод 5 соединен проводником 13 с компьютером.

Для регистрации точности положения емкости 17 на транспортере 2 регистрирующее устройство 15 связано проводником 16 с компьютером 12 и путевым датчиком 26.

Микроволновая установка работает следующим образом.

Положение упаковки 17а на транспортере 2, т.е. ее начало 17в и конец 17с, определяется регистрирующим устройством 15 и вводится в компьютер 12. Регистрирующим устройством является в этом случае отражательная фотоячейка, работающая в сочетании с путевым датчиком 26, соединенным с компьютером. Путевой датчик 26 преобразует перемещение транспортера в электрические импульсы, размер которых может регулироваться так, чтобы в компьютер вводился один импульс на миллиметр перемещения транспортера. В результате этого до миллиметра уточняются точки, в которых включается подвод или отключается источник микроволновой энергии по длине емкости и по центру отверстия 18.

При точной регистрации начала 17в и конца 17с компьютер 12 рассчитывает точки включения 23 и отключения 24 мощности микроволнового излучения в зависимости от положения емкости на транспортере.

Если упаковка 17а проходит, например, под серединой отверстия 18 канала излучения, компьютер 12 включает микроволновое излучение. Включение микроволнового излучения осуществляется на основе расчета пути перемещения упаковки 17а транспортером 2 до достижения середины отверстия 18 канала излучения.

После прохождения точки отключения 24 под серединой отверстия 18 компьютером 12 отключается микроволновое излучение из канала 6 при достижении точки отключения концом емкости. Этот процесс осуществляется без замера положения начала 17в или конца 17с упаковки в камере 1. Только лишь за счет регистрации положения упаковки на транспортере 2 перед входом в камеру обработки компьютер определяет точный момент времени начала и конца микроволновой обработки на каждом отдельном канале 6, 7, для каждой отдельной упаковки и для каждого отдельного продукта в упаковке. Неменяющееся расположение каналов 6 излучения и их расстояние друг от друга учитывается компьютером при прохождении упаковок 17а через камеру обработки 1.

Согласно изобретению замеряют соответствующими сенсорами температуры, например сенсорами инфракрасного излучения, температуру отдельных продуктов в упаковках. С этой целью перед каждым нижним и верхним каналом 6 и 7 микроволнового излучения расположены сенсоры 29 инфракрасного излучения (фиг. 2). В случае необходимости сенсоры 30 могут быть расположены за каналами излучения для того, чтобы еще раз измерить температуру после подачи микроволнового излучения в соответствующий продукт для процесса регулирования.

На фиг. 3 представлена диаграмма микроволновой мощности, которая по времени соответствует интервалам времени обработки по фиг. 2 и воспроизводит температуру соответствующего продукта в упаковке.

В упаковке 17а, показанной на фиг, 2, содержится картофель 35, мясо 36 и овощи 37.

При первом замере температуры этих трех продуктов получаются данные, показанные на фиг. 3, точно соответствующие значениям согласно фиг. 2: овощи 37 30оС мясо 36 60оС картофель 35 43оС

На основе этих данных, полученных от сенсора температуры, компьютер рассчитывает следующую мощность для канала излучения, расположенного за сенсором, т.е. для управления мощности, создаваемой генератором, подключенные к каналу излучения.

Компьютер работает следующим образом.

Сигнал температуры, выдаваемый температурным сенсором, в компьютер 12:

Те1 - для температуры картофеля;

Те2 - для температуры мяса;

Те3 - для температуры овощей сначала пересчитывается совместно с требующейся конечной температурой (80оС) на разницу температур. Полученный при этом дельта Т - сигнал (80 -30оС) для овощей подвергается дальнейшей обработке, при которой рассчитывается удельный для овощей параметр, например вес порции, плотность, диэлектpический показатель, необходимый для определения подводимой мощности микроволнового излучения для данной порции овощей, и подается на регулирование генератора. Подводимая мощность микроволнового излучения дается в процентах от мощности генератора дельта % Р (фактор коррекции в процентах от 1,2 кВт).

Таким образом получается: для картофеля - дельта Т1 мощность Р1, равная 6% от мощности генератора 1,2 кВт, для мяса - дельта Т2 мощность Р2, равная 100% от мощности генератора 1,2 кВт, для овощей - дельта Т3 мощность Р3, равная 50% от мощности генератора 1,2 кВт.

В средней части на фиг. 3 представлено повышение температуры, которое происходит после подвода энергии микроволнового излучения до следующей позиции, на которой осуществляется подвод микроволновой энергии снизу или сверху канала 6 и 7 для подвода излучения.

На фиг. 4 указаны значения от дельты Т1 до дельта Т3 в виде пересчитанных процентов от мощности генератора, необходимые для достижения конечной температуры обработки.

Аналогично описанному процессу измерения происходит определение температур температурным сенсором, расположенным перед следующим каналом излучения на определенном расстоянии, учтенном компьютером.

Подведенная на этой фазе мощность (средняя часть фиг. 3 и 4) значительно меньше. Окончательная температура для обработки картофеля 35 уже достигнута. Теперь необходимо еще повысить температуру мяса 36 (в меньшем размере), а также температуру овощей (в большем размере). За счет дополнительной доли мощности, учитывающей удельные параметры продукта (вес, плотность, диэлектрический показатель, от дельты Р1) до дельта Р3), в этом примере обеспечивается получение окончательной температуры обработки. В этом случае дельта Р3 составляет 0%, дельта Р2 - 10% и дельта Р1 - 10% (процент от мощности в кВт генератора).

За счет повторной регистрации температуры и определения дополнительного значения дельта Т компьютером, а также соответствующего регулирования мощности генератора получают соответствующую конечную температуру.

Конечная температура может быть получена несколькими отдельными шагами за счет подвода соответствующей частичной мощности или меньшим количеством шагов. Это зависит от обрабатываемого продукта или от взаимного расположения нескольких продуктов в отдельных упаковках или отдельных емкостях.

Так как на другой стороне дельта Т отдельных продуктов очень различается, предпочтительно осуществлять замер температуры в направлении работы за каналом излучения для того, чтобы можно было воздействовать компьютером на эти параметры при расчете следующей за ним мощности излучения.

П р и м е р. В пищевую упаковку из искусственной пленки укладывается предварительно приготовленное блюдо из картофеля, мяса и овощей, которое должно подвергаться пастеризации, чтобы убить микробы с целью увеличения срока хранения и использования.

Упаковки имеют следующие размеры% Длина 180 мм Ширина 140 мм Высота 40 мм Вес 350 г

При исходной температуре картофеля 43оС, мяса в кусках 60оС и овощей 30оС, зарегистрированной сенсором, последовал подвод мощности через канал излучения, следующий за сенсором:

40% для доли картофеля дельта - Р1,

90% для доли мяса дельта 1 - Р2,

50% для доли овощей дельта 1 - Р3.

При повторном замере температуры через следующий сенсор зарегистрировано следующее повышение температуры:

доля картофеля от 43 до 78оС,

доля мяса от 60 до 75оС,

доля овощей от 30 до 80оС.

На основе новых замеренных значений в продукты через следующий канал 6 излучения было введено к доле картофеля +20% (мощности генератора) дельта2 - Р2, к доле мяса и соуса + 10% (мощности генератора) дельта2 - Р3, к доле овощей +0% (мощности генератора) дельта2 - Р1 (желаемая температура уже достигнута).

Следующий замер температуры подтвердил, что все три продукта поведены до почти абсолютно одинаковой температуры без повреждения находящегося в упаковке продукта под действием высоких температур и без повреждения упаковки. При этом общее затраченное количество энергии значительно уменьшается.

Таким образом могут автоматически регистрироваться значения дельта -Р, учитывающие удельные параметры продуктов, и автоматически учитываться в процессе (контуре регулирования).

Если работа осуществляется без второго инфракрасного зонда 30, должны определяться факторы, которые характеризуют дельта -Р, за счет отдельных замеров и вручную вводиться для дальнейшей обработки в компьютер.

Использование: пищевая и другие отрасли промышленности, в частности микроволновый нагрев продуктов. Сущность изобретения: способ и устройство для микроволнового нагрева различных продуктов, расположенных в открытых емкостях или радиопрозрачных упаковках, передвигающихся через туннельную камеру и подвергающихся обработке микроволновым излучением. Для нагрева по-разному поглощающих тепло продуктов посредством температурных датчиков определяют температуру каждого вида продукта и, учитывая его местоположение в камере и другие параметры продукта, с помощью компьютера определяют и регулируют мощность микроволнового излучения, необходимую для достижения каждым видом продукта заданной температуры. 2 с., 2 з.п. ф-лы, 4 ил.

| Прототип известен заявителю. |

Авторы

Даты

1994-08-30—Публикация

1989-08-31—Подача