Изобретение относится к строительству и может быть использовано при нанесении покрытий трубопроводов тепловодоснабжения и отопления.

Известен способ теплогидроизоляции труб, включающий рабочие циклы: первый - нанесение теплозащитного покрытия, затем гидроизоляционного покрытия. При таком способе увеличивается продолжительность технологического цикла.

Прототипом изобретения является способ нанесения противокоррозийных покрытий, выполненных методом газопламенного напыления порошковых композиций типа ПФН-12, ТПФ-37, П-ЭП-45, П-ЭП-534 и др. на металлическую поверхность любой формы, в том числе и трубопроводов. Теплоизоляционный и гидроизоляционный слой наносится последовательно.

Основным недостатком прототипа является раздельность технологического цикла по нанесению покрытий, где на трубопровод сначала наносят противокоррозийное, затем - теплоизоляционное и гидроизоляционное покрытие.

Цель изобретения - сокращение технологического цикла, получение теплогидроизоляционного покрытия.

Это достигается за счет того, что производят одновременное последовательное непрерывное газопламенное напыление порошковыми композициями нескольких слоев.

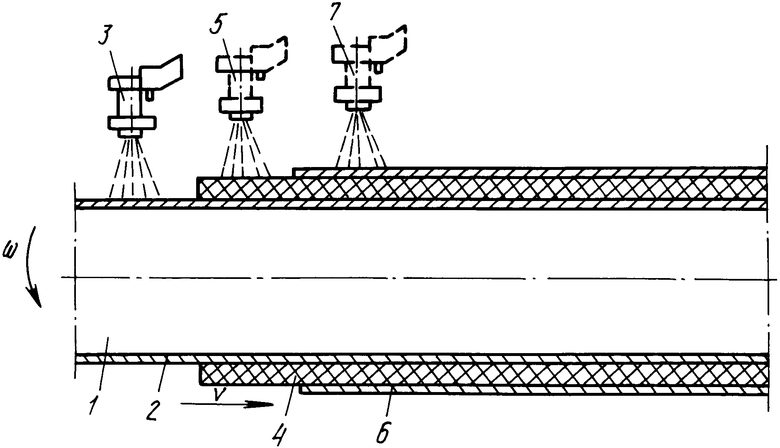

На чертеже изображена схема осуществления способа получения теплогидроизоляционного покрытия трубопроводов.

Труба 1 получает одновременное вращательное и поступательное движение. Антикоррозийный слой 2 наносится на поверхность трубопровода посредством распылительной горелки 3 (например, установкой унифицированной порошковой газопламенной УГПУ), смонтированной неподвижно относительно трубопровода. Толщина первого слоя 100-200 мкм. Второй слой 4 (теплоизоляционный) наносится также посредством распылительной горелки 5 толщиной 5...8 мм. Толщина второго слоя многократно больше первого слоя. Гидроизоляционный слой 6 наносится также с помощью распылительной головки 7 толщиной 100...200 мкм.

В качестве первого, антикоррозийного слоя применяют порошковую композицию, состоящую из компонентов получения каменного литья (45-50% кварцевого песка, 30-35% доломита, 20-25% мела, а также 2,5-3,5% плавикового шпата и 0,5-1% оксида цинка). Перед применением производят измельчение компонентов до частиц размером 50...70 мкм, сушат и просеивают на сите N 0,045...0,080. Толщину первого слоя выбирают из расчета величины шероховатости поверхности трубопровода после ее очистки с помощью пескоструйного или дробеструйного аппарата или посредством механических щеток.

Для получения качественного антикоррозионного покрытия необходимо заполнить величину шероховатости и получить слой сплошного покрытия. При увеличении толщины первого слоя свыше 200 мкм происходит изменение физико-механических свойств, т.е. увеличивается хрупкость покрытия и происходит растрескивание покрытия при резком колебании окружающей температуры.

Лабораторные испытания покрытий первого слоя из порошковой композиции, состоящей из компонентов получения каменного литья, дали следующие показатели: прочность сцепления с поверхностью трубопровода до 15...20 мПа, водопоглощение 0,1...0,13%, теплопроводность при 20оС - 1,52 Вт/(м˙оС). Коэффициент испаряемости 0,4...0,47 кг/м2, кислотостойкость - 20%, НСl - 97,8%; химически чистая Н2SО4 - 99,7%.

Антикоррозийный слой 2 наносится на поверхность трубопровода посредством распылительной горелки 3 (например, установкой УГПЛ-П, ТУ 26-05-12-85), смонтированной неподвижно. Порошковый материал при этом применяют без газообразователя. Второй слой 4, теплоизоляционный, наносится посредством распылительной горелки 5 порошковым материалом с газообразователем. В качестве газообразователя используют порошковый материал, смешанный с основным порошковым материалом, который при определенной температуре способен выделять газ. Толщина второго слоя многократно больше первого и составляет 5...8 мм.

В качестве теплоизоляционного слоя применяют порошковую композицию, состоящую из компонентов пеноситалла или газоситалла, получаемого путем размолотого стекла, смешанного с известняком и углем, которые обеспечивают пористость покрытия при выделении газа в высокотемпературной струе. Композицию также перед применением тонко измельчают до размера частиц в пределах 50...70 мкм, сушат и просеивают. Теплоизоляционный слой обладает хорошими теплоизоляционными свойствами, плотность покрытия 200...500 кг/м3, водопоглощение не более 1,5...2,2%, предел прочности при сжатии до 4...7 МПа и низким коэффициентом теплопроводности (0,05...0,2 Вт/м˙оC - при температуре 25оС, толщина слоя 5...8 мм.

Сцепление гидроизоляционного слоя с теплоизоляционным в пределах 6...12 МПа.

Последний слой 6, гидроизоляционный, наносится горелкой 7 порошковым материалом без газообразователя. Толщина слоя равна толщине антикоррозионного слоя. При этом гидроизоляционный слой напыляют из тех же материалов, что и антикоррозионный.

При нанесении антикоррозионного, теплоизоляционного и гидроизоляционного слоев данным способом сокращается продолжительность технологического цикла примерно в 2...2,5 раза, что повышает производительность нанесения покрытий и снижает стоимость покрытий на трубопроводы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ТРУБ ОТ КОРРОЗИИ | 2012 |

|

RU2535810C2 |

| СПОСОБ ОБРАБОТКИ НИППЕЛЬНОЙ ЧАСТИ РЕЗЬБОВОГО СОЕДИНЕНИЯ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2015 |

|

RU2644836C2 |

| ВОДНАЯ КОМПОЗИЦИЯ, НАПОЛНЕННАЯ ПОЛЫМИ МИКРОСФЕРАМИ, ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ЕЕ ОСНОВЕ | 2005 |

|

RU2304156C1 |

| СПОСОБ ТЕПЛОГИДРОИЗОЛЯЦИИ ТРУБ | 2014 |

|

RU2584386C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И ОГНЕСТОЙКОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2352601C2 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ СВАРНОЙ МЕТАЛЛОКОНСТРУКЦИИ | 2011 |

|

RU2476621C2 |

| Способ повышения износостойкости деталей центробежного насоса | 2017 |

|

RU2667571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2007 |

|

RU2352467C2 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ И КОНСТРУКЦИИ | 2013 |

|

RU2545301C1 |

| СПОСОБ УЛУЧШЕНИЯ КАЧЕСТВА ИЗОЛЯЦИИ ТЕПЛОПРОВОДОВ | 2003 |

|

RU2254515C2 |

Сущность изобретения: последовательно послойно производят газопламенное напыление перекрывающимися полосами порошковой композиции на наружную поверхность трубопровода. Одновременно наносят на последовательно расположенные участки трубопровода антикоррозионный, теплоизоляционный и гидроизоляционный слои. Теплоизоляционный слой напыляют толщиной 5 - 8 мм из компонентов пеностекла или газостекла. Два других слоя напыляют толщиной 100 - 200 мм из компонентов каменного литья или шлакостали. Размеры частиц порошковых композиций составляют 50 - 70 мкм. 1 ил.

СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДА, заключающийся в последовательном послойном газопламенном напылении перекрывающимися полосами порошковой композиции на наружную поверхность трубопровода, отличающийся тем, что одновременно наносят на последовательно расположенные участки трубопровода антикоррозионный, теплоизоляционный и гидроизоляционный слои, причем теплоизоляционный слой напыляют толщиной 5 - 8 мм из компонентов пеностекла или газостекла, а два других слоя напыляют толщиной 100 - 200 мкм из компонентов каменного литья или шлакоситала, при этом размеры частиц порошковых композиций составляют 50 - 70 мкм.

| Докукин Ю.А | |||

| и др | |||

| Применение порошковых полимерно-окрасочных композиций для противокоррозийной защиты металлоконструкций, - Промышленное строительство N 12, 1989, с.24-25. |

Авторы

Даты

1994-08-30—Публикация

1991-05-15—Подача