Изобретение относится к способам, обеспечивающим повышение износостойкости поверхностей металлических деталей за счет изменения состава и структуры их поверхностных слоев, и может быть использовано при изготовлении деталей, работающих в условиях гидроабразивного и кавитационного износа.

Известен способ обработки деталей погружных установок электрических центробежных насосов, включающий детонационное напыление направленным потоком продуктов детонации пропан-кислородной смеси в соотношении 1:3,75 порошкового материала с величиной частиц не более 60 мкм на основе оксида алюминия, который дополнительно содержит диоксид циркония при следующем соотношении компонентов, мас. %: диоксид циркония (ZrO2) 15,0-30,0, оксид алюминия (Al2O3) остальное (Патент RU 2382115, МПК C23C 4/10, C23C 4/00, 2010 г.).

Недостатком данного способа является недостаточная стойкость к гидроабразивному и кавитационному износу деталей насоса при длительной работе на воде, содержащей высокую концентрацию таких абразивных частиц, как песок.

Известен способ повышения износостойкости деталей центробежного насоса (Патент BY 18308, опубл. 06.30.2014 г.), включающий наплавку на рабочую поверхность детали покрытия из алюминиевой бронзы, содержащей 6-10% алюминия, 9-18% марганца, железа и никеля, остальное - медь, последующую механическую обработку полученного покрытия и нанесение электроэрозионным методом твердосплавного покрытия, содержащего 6-12% кобальта и 88-94% карбидов вольфрама, хрома и ванадия, при этом механическую обработку покрытия из алюминиевой бронзы осуществляют до размера меньше необходимого на толщину твердосплавного покрытия.

Недостатком данного способа является недостаточная стойкость к гидроабразивному и кавитационному износу деталей насоса при длительной работе на воде, содержащей высокую концентрацию таких абразивных частиц, как песок. Нанесение покрытий из алюминиевой бронзы путем наплавки, способствует перегреву рабочей поверхности деталей насоса, что приводит к короблению и их выбраковке.

Задачей изобретения является разработка способа повышения износостойкости деталей центробежного насоса, позволяющего повысить его эксплуатационные характеристики.

Техническим результатом является создание слоистого композита с высокими прочностными характеристиками, обладающего высокой стойкостью к гидроабразивному и кавитационному износу.

Технический результат достигается тем, что способ получения многослойного композитного покрытия на поверхности детали центробежного насоса, включает нанесение порошкового материала в защитной атмосфере аргона на рабочую поверхность деталей центробежного насоса, при этом нанесение порошкового материала осуществляют высокоскоростным газопламенным напылением, при этом нижний слой покрытия наносят толщиной 100-150 мкм из механически активированного порошка Ni, второй слой - толщиной 500-700 мкм из механически активированного порошка с эффектом памяти формы на основе TiNiCuHf, третий слой - толщиной 500-700 мкм из механически активированного порошка с эффектом памяти формы на основе TiNiZr, а верхний слой толщиной 200-600 мкм из механически активированной смеси порошков из cNB, Со, Ni, Mo, при их соотношении вес. %: cNB 70-80, Со 6-10, Мо 8-10, Ni 6-10, затем проводят отжиг при температуре 500-700°C в течение 3-4 часа, при этом после нанесения каждого из первых трех слоев осуществляют комбинированную обработку поверхностно-пластического деформирования и ультразвукового упрочнения при нагревании в интервале температур мартенситного превращения.

Данный композит имеет высокие эксплуатационные характеристики, так, слой никеля является адгезионным и обеспечивает высокую прочность сцепления между слоистым композитом и материалом подложки. Слой из TiNiCuHf имеет при комнатной температуре аустенитное состояние и препятствует накоплению усталостных трещин на поверхности композита. Третий слой на основе TiNIZr имеет высокотемпературный эффект памяти формы, при комнатной температуре находится в мартенситном состоянии и является демпфирующим элементом воспринимающим знакопеременные нагрузки в результате воздействия кавитации, а также снимает возникающие напряжения деформации и саму деформацию за счет псевдоупругости, связанной с мартенсит-мартенситным превращением (мартенситом переориентации). Верхний, четвертый износостойкий слой на основе cNB-Co-Ni-Mo имеет высокую микротвердость значительно уменьшает скорость изнашивания покрытия в результате гидроабразивного и кавитационного воздействия.

Детали центробежного насоса, работающие в условиях гидроабразивного и кавитационного изнашивания, изготавливаются меньше по размеру с учетом последующего напыления на них слоистого композитного покрытия (Ni-TiNiCuHf-TiNiZr-cNB-Co-Ni-Mo).

После чего в условиях защитной атмосферы аргона напыляют методом высокоскоростного газопламенного напыления адгезионный слой никеля (после механоактивации в среде аргона) толщиной 150-200 мкм. Следующим напыляют слой из материала с эффектом памяти формы TiNiCuHf (после механоактивации в среде аргона) толщиной 500-700 мкм имеющий низкотемпературный эффект памяти формы и находящийся при комнатной температуре в аустенитном состоянии. Следующим напыляют слой из материала с эффектом памяти формы TiNiZr (после механоактивации в среде аргона) толщиной 500-700 мкм имеющий высокотемпературный эффект памяти формы и находящийся при комнатной температуре в мартенситном состоянии. Следующим напыляют износостойкий слой cNB-Co-Ni-Mo (после механоактивации в среде аргона) толщиной 200-600 мкм, имеющий высокую микротвердость эффект, после проводят отжиг при температуре 500-700°C в течение 3-4 часа. Отжиг проводится для снятия внутренних напряжений после формирования многослойного композитного покрытия.

Пример

На первом этапе проводится механическая активация порошка Ni, порошка на основе TiNiCuHf, порошка на основе TiNiZr, смеси порошков при следующем содержании компонентов: cNB 80%, Со 6%, Ni 6%, Mo 8%, подвергают перемешиванию и измельчению в шаровой мельнице с использованием мелющих тел (в виде шаров), содержащих WC-CrC-Ni. Механическая активация порошков осуществляется в шаровой мельнице АГО-2У. Загрузка и обработка порошков производится в инертной атмосфере (среда аргона), со следующими параметрами: частота вращения барабана 1000 мин-1, частота вращения водила 800 мин-1, диаметр шаров 6 мм, время работы 60 мин. На втором этапе проводится высокоскоростное газопламенное напыление в защитной атмосфере (среда аргона) механически активированных порошков. В камере при помощи вакуумного насоса создается вакуум, далее этот вакуум заполняется аргоном. Механически активированные порошки Ni, TiNiCuHf, TiNiZr, cNBCoNiMo засыпают в порошковые дозаторы, связанные шлангами подачи порошков к соплу газопламенной горелки. Сопло газопламенной горелки имеет четыре канала для ввода порошков. Первый канал сопла, связанный с порошковым дозатором для подачи в зону напыления механически активированного порошка Ni, второй канал сопла связан с порошковым дозатором для подачи в зону напыления механически активированного порошка с эффектом памяти формы на основе TiNiCuHf, третий канал сопла связан с порошковым дозатором для подачи в зону напыления механически активированного порошка TiNiZr и четвертый канал сопла связан с порошковым дозатором для подачи в зону напыления механически активированного порошка cNBCoNiMo. Раздельная подача механически активированных порошков в зону напыления возможна за счет конструкции сопла газопламенной горелки. Многослойное композитное покрытие получаем следующим образом: сначала происходит напыление нижнего слоя на основе механически активированного порошка Ni толщиной 200 мкм на деталь (изделие) для увеличения адгезии последующих слоев; на нижний слой на основе Ni наносят второй слой механически активированного порошка с эффектом памяти формы на основе TiNiCuHf, находящимся при комнатной температуре в аустенитном состоянии, толщиной 600 мкм, третьим наносят слой механически активированного порошка с эффектом памяти формы на основе TiNiZr, находящимся при комнатной температуре в мартенситном состоянии толщиной 600 мкм, далее осуществляют нанесение верхнего слоя механически активированного порошка cNBCoNiMo толщиной 600 мкм. Контроль температуры процесса осуществляют пирометром. Вакуумная камера со смотровым окном расположена на раме. Весь процесс получения композита осуществляется автоматически при помощи блока управления, к которому при помощи шлангов подсоединены баллоны с газами. Нагрев образца с композитным покрытием для отжига осуществляют с помощью трансформатора. После получения композита проводят отжиг при температуре 500°C в течение 4 часов.

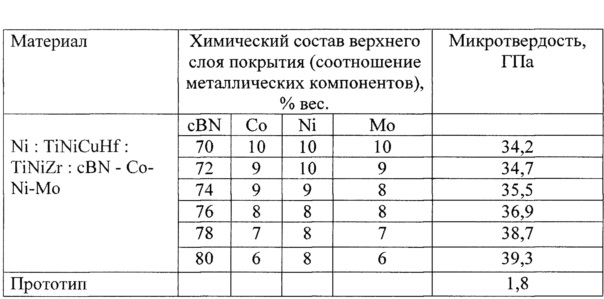

Результаты испытаний сведены в таблицу 1.

Как видно из таблицы 1, способ согласно изобретению по сравнению с прототипом обеспечивает существенное повышение микротвердости поверхности и меньшие значения величины интенсивности ее изнашивания в результате чего покрытием обладает высокой стойкостью к гидроабразивному и кавитационному износу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слоистого композитного покрытия | 2017 |

|

RU2671032C1 |

| Способ получения многослойного композитного покрытия | 2016 |

|

RU2625618C1 |

| Способ получения многослойных высокоэнтропийных композитных покрытий | 2021 |

|

RU2760316C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТНОГО ПОКРЫТИЯ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ПОВЕРХНОСТИ СТАЛЬНОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 2015 |

|

RU2625694C2 |

| Способ получения износостойкого покрытия | 2020 |

|

RU2753636C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2015 |

|

RU2605717C1 |

| Способ получения износостойкого многослойного композита на металлической поверхности | 2016 |

|

RU2634099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО МНОГОСЛОЙНОГО КОМПОЗИТА НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2015 |

|

RU2605018C1 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

| Способ нанесения антифрикционного покрытия на стальные тонкостенные вкладыши подшипников скольжения | 2017 |

|

RU2675679C1 |

Изобретение относится к способу получения многослойного композитного покрытия на поверхности детали центробежного насоса. Техническим результатом является создание слоистого композита с высокими прочностными характеристиками, обладающего высокой стойкостью к абразивному и кавитационному износу. Нанесение порошкового материала на рабочую поверхность детали осуществляют высокоскоростным газопламенным напылением. Нижний слой покрытия наносят толщиной 100-150 мкм из механически активированного порошка Ni, второй слой - толщиной 500-700 мкм из механически активированного порошка с эффектом памяти формы на основе TiNiCuHf, третий слой - толщиной 500-700 мкм из механически активированного порошка с эффектом памяти формы на основе TiNiZr, а верхний слой толщиной 200-600 мкм из механически активированной смеси порошков из cNB, Со, Ni, Mo, при их соотношении вес.%: cNB 70-80, Со 6-10, Ni 6-10, Mo 8-10. Затем проводят отжиг при температуре 500-700°C в течение 3-4 часа. После нанесения каждого из первых трех слоев осуществляют комбинированную обработку поверхностно-пластического деформирования и ультразвукового упрочнения при нагревании в интервале температур мартенситного превращения. 1 пр., 1 табл.

Способ получения многослойного композитного покрытия на поверхности детали центробежного насоса, включающий нанесение порошкового материала в защитной атмосфере аргона на рабочую поверхность деталей центробежного насоса, отличающийся тем, что нанесение порошкового материала осуществляют высокоскоростным газопламенным напылением, при этом нижний слой покрытия наносят толщиной 100-150 мкм из механически активированного порошка Ni, второй слой - толщиной 500-700 мкм из механически активированного порошка с эффектом памяти формы на основе TiNiCuHf, третий слой - толщиной 500-700 мкм из механически активированного порошка с эффектом памяти формы на основе TiNiZr, а верхний слой толщиной 200-600 мкм из механически активированной смеси порошков из cNB, Со, Ni, Mo, при их соотношении вес.%: cNB 70-80, Со 6-10, Ni 6-10, Mo 8-10, затем проводят отжиг при температуре 500-700°C в течение 3-4 часа, причем после нанесения каждого из первых трех слоев осуществляют комбинированную обработку поверхностно-пластического деформирования и ультразвукового упрочнения при нагревании в интервале температур мартенситного превращения.

| Приспособление для равномерного распределения нитей основы к круглым станкам, работающим с основою, разделенною на несколько групп нитей, и с укладывающим уточную нить челноком | 1929 |

|

SU18308A1 |

| Короля Абдулазиза), 30.06.2014 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТУПИЦЫ НАПРАВЛЯЮЩЕГО АППАРАТА ЦЕНТРОБЕЖНОГО ЭЛЕКТРОНАСОСА | 2012 |

|

RU2510426C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОГО РЕМОНТА СТУПЕНЕЙ ЦЕНТРОБЕЖНОГО НАСОСА | 2010 |

|

RU2463147C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ПОГРУЖНЫХ УСТАНОВОК ЭЛЕКТРИЧЕСКИХ ЦЕНТРОБЕЖНЫХ НАСОСОВ | 2008 |

|

RU2382115C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2008 |

|

RU2386720C1 |

| US 20150311497 A1 , 29.10.2015 | |||

| US 4978487 A1, 18.12.1990 | |||

| US 9139912 B2, 22.09.2015. | |||

Авторы

Даты

2018-09-21—Публикация

2017-10-03—Подача