Изобретение относится к смазочным составам, в частности к моторным маслам для двигателей внутреннего сгорания, и может быть использовано в карбюраторных двигателях внутреннего сгорания для повышения их эксплуатационных характеристик.

Известна металлоплакирующая смазка, включающая базовое масло, порошки меди и свинца, мыльный загуститель, обладающая повышенными смазочными свойствами за счет реализации избирательного переноса в парах трения [1].

Известна металлоплакирующая смазка, содержащая порошок меди, продукт конденсации салицилового альдегида с ароматическим амином и мыльную пластическую смазку, обладающая повышенными противозадирными свойствами [2].

Общим недостатком указанных смазок является присутствие в них как необходимого компонента мыльного пластичного загустителя, препятствующего применению указанных смазок в качестве моторного масла.

Известна смазочная композиция, которую готовят смешением 1-3 мас.ч. порошка меди, 2 мас.ч. порошка хрома, 1-3 мас.ч. порошка цинка и 2-4 мас.ч дисульфида молибдена с последующим смешением с моторным маслом в соотношении смесь порошков:масло, равном (0,01-0,015):1 [3].

Недостатком композиции, представляющей собой суспензию порошков в минеральном масле, является ее низкая седиментационная устойчивость, что может быть причиной засорения масляного фильтра и каналов, подающих масло к парам трения.

Наиболее близкой по составу, свойствам и применению является смазочная композиция, включающая минеральное масло, порошкообразный металлический наполнитель и стабилизатор, в которой в качестве порошкообразного металлического наполнителя используют смесь порошков меди и свинца, а в качестве стабилизатора - жир [4] (прототип).

Недостатком композиции является то, что при ее введении в моторное масло окисляемость масла повышается на 11%. Это может привести к повышенному расходу масла и снижению температурной стабильности граничных смазочных слоев.

Целью изобретения является повышение эксплуатационных свойств масла.

Поставленная цель достигается тем, что в смазочной композиции, включающей минеральное масло, порошкообразный металлический наполнитель и стабилизатор в качестве порошкообразного металлического наполнителя, композиция содержит сплав 99,96-99,80 мас.% меди с 0,04-0,2 мас.% фосфора и в качестве стабилизатора - смесь N-метаноил-N -алканоил- этилендиаминов общей формулы RCONHCH2CH2NHCH= 0, где R - смесь алкилов С10-С13 при следующем соотношении компонентов, мас. ч.: Порошкообразный металлический наполнитель 0,5-1,0 Стабилизатор 0,04-0,2 Минеральное масло 10

Нижним пределом содержания фосфора в сплаве принято 0,04 мас.% фосфора, так как при более низком его содержании возрастает поверхностное натяжение сплава.

Верхним пределом содержания фосфора в сплаве принято 0,2%. При более высоком содержании фосфора в сплаве возрастает его твердость и сплав в значительной мере теряет пластичность.

П р и м е р 1. Стабилизатор суспензии общей формулы RCONHCH2CH2NHCH=0 получают взаимодействием синтетических жирных кислот фракции С10-С13 с этилендиамином с последующим формилированием полученного амидоамина муравьиной кислотой по следующей методике.

В четырехгорлую двухлитровую колбу, снабженную механической мешалкой, капельной воронкой, обратным холодильником и термометром, шарик которого погружен в реакционную массу, загружают 720 г этилендиамина, добавляют 10-15 мл концентрированной соляной кислоты, включают перемешивание и нагревают массу до 75-80оС. По достижении указанной температуры к реакционной массе прикапывают 800 г синтетических жирных кислот фракции С10-С13 с такой скоростью, чтобы температура реакционной массы не поднималась выше 90оС. По окончании загрузки кислот перемешивание при указанной температуре продолжают еще около 40 мин, затем температуру реакционной массы поднимают до кипения и кипятят c обратным холодильником не менее 6 ч.

По окончании реакции амидирования обратный холодильник переключают на нисходящий и отгоняют летучие продукты. По мере отгонки избытка этилендиамина и воды температура реакционной массы повышается до 160-165оС. При этой температуре реакционную массу выдерживают 2-3 ч, затем установку подключают к вакууму водоструйного насоса (20-25 мм рт.ст.) и отгоняют остаток летучих продуктов.

Реакционную массу охлаждают до 100-110оС и выливают на противень для кристаллизации. Закристаллизовавшийся продукт дробят, перекристаллизовывают из этилацетата и сушат при температуре не выше 80оС.

Получают 600-630 г смеси амидоаминов с т.пл. 132-134оС.

484 г полученного амидоамина загружают в двухлитровую трехгорлую колбу, снабженную мешалкой, капельной воронкой и обратным холодильником, добавляют 600 мл толуола, смесь нагревают до полного растворения амидоамина и при перемешивании прикапывают 92 г муравьиной кислоты. После прибавления 1/5 части муравьиной кислоты температуру реакционной массы поднимают до кипения и вводят остаток муравьиной кислоты. Смесь кипятят с обратным холодильником в течение 2 ч, затем к колбе присоединяют ловушку Дина-Старка и продолжают кипячение до полного прекращения выделения воды.

По окончании формилирования толуол отгоняют в вакууме.

После отгонки толуола к остатку добавляют 1000 мл этанола, нагревают до полного растворения и оставляют для кристаллизации.

Кристаллы отсасывают и сушат. Получают стабилизатор суспензии металлических порошков в минеральном масле. Т.пл. продукта 144-148оС.

Смазочную композицию готовят следующим образом.

В стакан вместимостью 150 см3 помещают 50,0 г индустриального масла И 20А, 0,4 г стабилизатора и смесь диспергируют на диспергаторе УЗДН-2Т.

К полученному раствору добавляют 5,0 г порошка сплава медь-фосфор (меди - 99,8% , фосфора - 0,2%), смесь перемешивают ультразвуком в течение 2 мин. Полученную суспензию фильтруют через бумагу БМ-120. Получают смазочную композицию, представляющую собой стабильную во времени суспензию порошка сплава медь-фосфор в минеральном масле с массовым соотношением металлический наполнитель : стабилизатор : масло=1:0,08:10.

Для определения седиментационной устойчивости полученную смазочную композицию выливают в пробирку высотой 220 мм и внутренним диаметром 18 мм и оставляют в покое на 24 ч. По истечении указанного времени измеряют высоту столба суспензии и общую высоту столба жидкости в пробирке. Седиментационную устойчивость смазочной композиции в процентах определяют как отношение высоты столба суспензии к общей высоте столба жидкости, умноженное на 100.

10 г полученной суспензии вводят в 400 г моторного масла М63/12Г1 и смесь тщательно перемешивают.

Определяют на машине трения ЧШМ (нормальная нагрузка 196 Н, скорость скольжения 0,5 м/с, продолжительность испытания 50 ч) противоизносные характеристики полученного масла.

Температурную стойкость граничных смазочных слоев определяют на машине трения МАСТ-1 (частота вращения верхнего шара 1 об/мин, нормальная нагрузка 107,8 Н, бесступенчатое повышение объемной температуры со скоростью 4 град/мин)

Седиментационная устойчивость композиции 98%

Диаметр пятна износа 0,78 мм

Температурная стойкость граничных смазочных слоев Т1=250оС; Т2=250оС

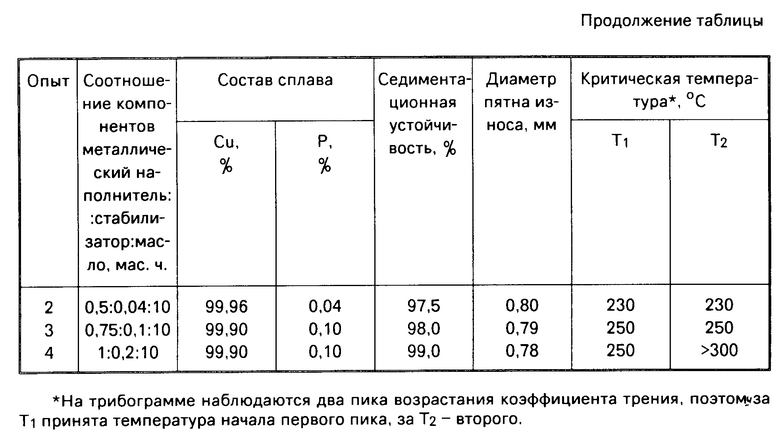

Результаты испытаний композиций с другими вариантами состава металлического наполнителя приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ "РЕСУРС-ДИЗЕЛЬ" | 1992 |

|

RU2019563C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ "РЕСУРС - СУПЕР | 1991 |

|

RU2017795C1 |

| АНТИПИТТИНГОВАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2037512C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2202600C2 |

| ДОБАВКА К СМАЗОЧНЫМ МАТЕРИАЛАМ | 1995 |

|

RU2087529C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2161180C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2123030C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ КОНЦЕНТРАТ | 1997 |

|

RU2124556C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2260035C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2525238C1 |

Использование: в моторных маслах для двигателей внутреннего сгорания. Сущность изобретения: смазочная композиция содержит, мас. ч.: порошкообразный металлический наполнитель, включающий сплав 99,96 - 99,8% меди с 0,04 - 0,2% фосфора, 0,5 - 1,0; стабилизатор -смесь N-метаноил-N-алканоилэтилендиаминов ф-лы R(C10-C13)CONHCH2CH2NHCH=O 0,04 - 0,2 и минеральное масло 10. 1 табл.

Смазочная композиция, содержащая минеральное масло, порошкообразный металлический наполнитель и стабилизатор, отличающаяся тем, что в качестве порошкообразного металлического наполнителя композиция содержит сплав 99,96 - 99,8 мас. % меди с 0,04 - 0,2% мас.% фосфора и в качестве стабилизатора композиция содержит смесь N-метаноил-N-алканоилэтилендиаминов общей формулы R CON HCH2 CH2 · N HCH = O, где R - смесь алкилов C10 - C13, при следующем соотношении компонентов, мас.ч.:

Порошкообразный металлический наполнитель 0,5 - 1,0

Стабилизатор указанной формулы 0,04 - 0,2

Минеральное масло 10

| Патент США N 4204968, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1994-09-15—Публикация

1992-03-31—Подача