Изобретение относится к способам приготовления присадок к смазочным маслам, которые могут быть использованы, в частности, в системе смазки дизельных и карбюраторных двигателей.

Известен способ приготовления присадки к смазочным маслам, в качестве которой применяют твердую фазу, полученную после обработки растворителем сепарированного продукта, выделенного из отработанной водоэмульсионной смазочно-охлаждающей жидкости после волочения медной проволоки, с последующим добавлением к ней индустриального масла. Полученная присадка содержит порошки меди, диоксида меди, индустриальное масло, поверхностно-активное вещество, примесь воды и органические добавки и представляет собой суспензию дисперсных частиц меди с органическими добавками в индустриальном масле. (Авт. свид. СССР N 1813781 от 19.09.89, кл. С 10 М 125/02).

Однако указанный способ позволяет получить присадку, которая обеспечивает сравнительно невысокие противоизносные свойства и недостаточно низкую окисленность масла.

Известен также способ приготовления присадки к смазочным маслам, включающий приготовление наполнителя на основе ультрадисперсных порошков латуни и сплава меди, фосфора и серы путем испарения и конденсации пара в плазменном испарителе и смешение полученного наполнителя с моторным маслом при следующем соотношении компонентов, масс.%:

порошкообразный наполнитель - 0,15

минеральное масло - 99,85

(Патент РФ N 2123030, МКИ6 C 10 M 125/00, от 07.10.97.).

Недостатком способа является то, что получаемая присадка также не обеспечивает достаточно низкой окисленности масла, характеризуется невысокой коррозионной стойкостью металлической составляющей наполнителя при каталитическом воздействии медного сплава на окислительные процессы, протекающие в композиции. Указанные процессы снижают антифрикционные свойства смазочной композиции во время использования.

Наиболее близким к предложенному является способ приготовления присадки к смазочному маслу, включающий приготовление наполнителя на основе ультрадисперсного порошка никеля или сплава никеля, меди и фосфора, а также его смешение с жидким носителем - минеральным маслом (Патент Российской Федерации. N 2019563 от 31.03.94, кл. C 10 М 169/04).

Однако указанный способ обеспечивает получение присадки, которая при использовании в системе смазки обеспечивает сравнительно невысокую устойчивость трибологических характеристик в процессе работы двигателя (таких, как износ и момент трения), а также других эксплуатационных характеристик, например окисленность масла.

Технической задачей предложенного решения является улучшение качества присадки, достижение при ее использовании повышения трибологических характеристик смазочной композиции, а также других эксплуатационных характеристик, например уменьшение окисленности в процессе эксплуатации.

Технический результат достигается тем, что способ приготовления присадки к смазочным маслам включает приготовление наполнителя на основе ультрадисперсного порошка сплава меди, никеля и фосфора и его последующее смешение с жидким носителем, при этом ультрадисперсный порошок сплава меди, никеля и фосфора предварительно смешивают с олигоорганоэлементосилазаном (ООЭС) общей формулы:

{[(CH3)2SiNH] [CH3Si(NH)1,5]3}n [(C4H9O)Ti2O4P(OC4H9]m,

где n = 60-100, m = 3-5, и полученный наполнитель нагревают до 115-125oC, при следующем соотношении компонентов наполнителя (масс. %.):

медь - 70,00 - 80,00

никель - 17,00 - 27,00

фосфор - 0,15 - 0,20

олигоорганоэлементосилазан - 2,50 - 3,00

и следующем соотношении компонентов присадки (масс.ч.):

наполнитель - 1

жидкий носитель - 5

Указанный олигоорганоэлементосилазан общей формулы 1 представляет собой кремнийорганическую смолу (ТУ 6-02-1003-75 с изм. 8), в частности марки 174-72.

Для большего увеличения седиментационной устойчивости в композицию можно дополнительно вводить стабилизатор, например, "АМФОКАРБ" (ТУ 88-17141.1-5-91) в количестве 0,08-0,12 масс. ч.

Существо предложенного способа состоит в следующем.

Готовят наполнитель - синтезируют, например, в электродуговом плазменном реакторе ультрадисперсный порошок медно-никелевого сплава, легированный фосфором, путем переконденсации смеси крупнодисперсных порошков меди, никеля, фосфора. Интенсивная закалка парогазовой смеси позволяет получить частицы сплава с диаметром от 0,01 до 0,05 мкм. Затем порошок смешивают с олигоорганоэлементосилазаном общей формулы 1 в заданных соотношениях с последующим нагреванием при 115-125oC. Указанные пределы температуры нагревания обусловлены тем, что при выходе за эти пределы свойства наполнителя ухудшаются.

Затем в смеситель помещают жидкий носитель присадки, например минеральное масло, при необходимости добавляют стабилизатор, добавляют наполнитель и перемешивают при нагревании в течение около 30 мин. Природа носителя определяется его совместимостью со смазочным маслом, а его количество определяется, с одной стороны, необходимостью получения равномерной, текучей суспензии (при значении нижнего предела меньше 5 это свойство не достигается), с другой стороны, количество носителя определяется величиной рабочей концентрации для каждого конкретного случая, а также экономической целесообразностью.

Полученную присадку смешивали со смазочным маслом (при необходимости) и подвергали следующим испытаниям.

Свойства смазочной композиции оценивались исследованиями на машине трения СМЦ-2, по схеме "ролик - ролик". Продолжительность каждого опыта - 3 ч. Удельная нагрузка - 10 МПа. Угловая скорость ролика - 52 с-1. Образцы пар трения изготавливают из серого чугуна СЧ-25 одной плавки. Твердость образцов 190 - 220 НВ. Износ образцов определяют взвешиванием на аналитических весах марки ВЛА-200 М.

В процессе экспериментов замеряют момент трения и температуру масляной ванны.

Седиментационную устойчивость измеряют по следующей методике.

Пробу выливают в пробирку высотой 220 мм и внутренним диаметром 18 мм и оставляют в покое в течение 24 ч (возможны и другие промежутки времени).

По истечении указанного времени измеряют общую высоту столба жидкости и высоту слоя суспензии. Седиментационная устойчивость рассчитывается по формуле

X = A/B 100%,

где X - седиментационная устойчивость (%),

A - высота столба суспензии (мм),

В - общая высота столба жидкости в пробирке (мм).

Для оценки окисленности масла от всей композиции отделяют наполнитель, например, центрифугированием.

Оценку окисленности масла проводят по известной методике (Виппер А.Б. и др. Применение ИК-спектроскопии в исследованиях каталитического окисления моторных масел.- Нефтепереработка и нефтехимия, 5 1988 с. 23-26).

Мерой окисленности масла является отношение оптических плотностей эталона и исследуемого масла. Оптическую плотность масла определяют на фотоколориметре ФЭК при длине волны 540 нм в сравнении с эталоном.

Пример

Синтез ультрадисперсного наполнителя осуществляют в электродуговом реакторе. В качестве сырья используют смесь крупнодисперсных порошков: меди (ПМС-1 ГОСТ 4960-75); никеля (ПНК-2Л8 ГОСТ 9722- 79); красного фосфора (ГОСТ 8655-75Е). Смесь получают перемешиванием в смесителе в течение 20 мин 75 г медного порошка, 22,35 г порошка никеля и 0,15 г порошка красного фосфора. Порошкообразное сырье помещают в дозатор и пневмотранспортным способом подают в электродуговой реактор. В высокотемпературной зоне реактора сырье испаряют. На выходе из высокотемпературной зоны парогазовую смесь резко охлаждают струями холодного газа и в результате конденсации получают ультрадисперсный порошок медно-никелевого сплава, легированного фосфором. Процесс проводят в среде инертного газа азота, в результате чего исключают окисление порошка. Затем 2,5 г олигоорганоэлементосилазана общей формулы 1 растворяют в 300 г бензина "Нефрос 50/170" ГОСТ 8505-80, для чего компоненты помещают в смеситель и после перемешивания в течение 30 мин получают прозрачный раствор. В полученный раствор, не выключая смесителя, засыпают 97,5 г ультрадисперсного порошка медно-никелевого сплава, легированного фосфором. После перемешивания суспензии в течение 0,5 ч через смеситель пропускают азот и в течение 2 ч при выключенном смесителе испарением удаляют бензин. Расход азота составляет 0,1 м3/ч. После удаления бензина вместо азота подают воздух с расходом 0,1 м3/ч, затем включают нагрев и выдерживают порошок в воздушной среде в течение 0,5 ч при температуре 120oC. Состав полученного наполнителя, % масс.: Cu - 75,00; Ni-22,35; фосфор -0,15; ООЭС - 2,50.

Затем в смеситель помещают 1000 г носителя - минерального масла МС-20, нагревают масло до 110oC, включают смеситель и загружают в него 100 г наполнителя. На этой стадии возможно введение стабилизатора. После перемешивания в течение 30 мин получают готовую присадку. Для имитации условий пребывания присадки в работающем двигателе рабочие композиции присадки с маслом выдерживали в термошкафу при температуре 150oC в течение 50 ч.

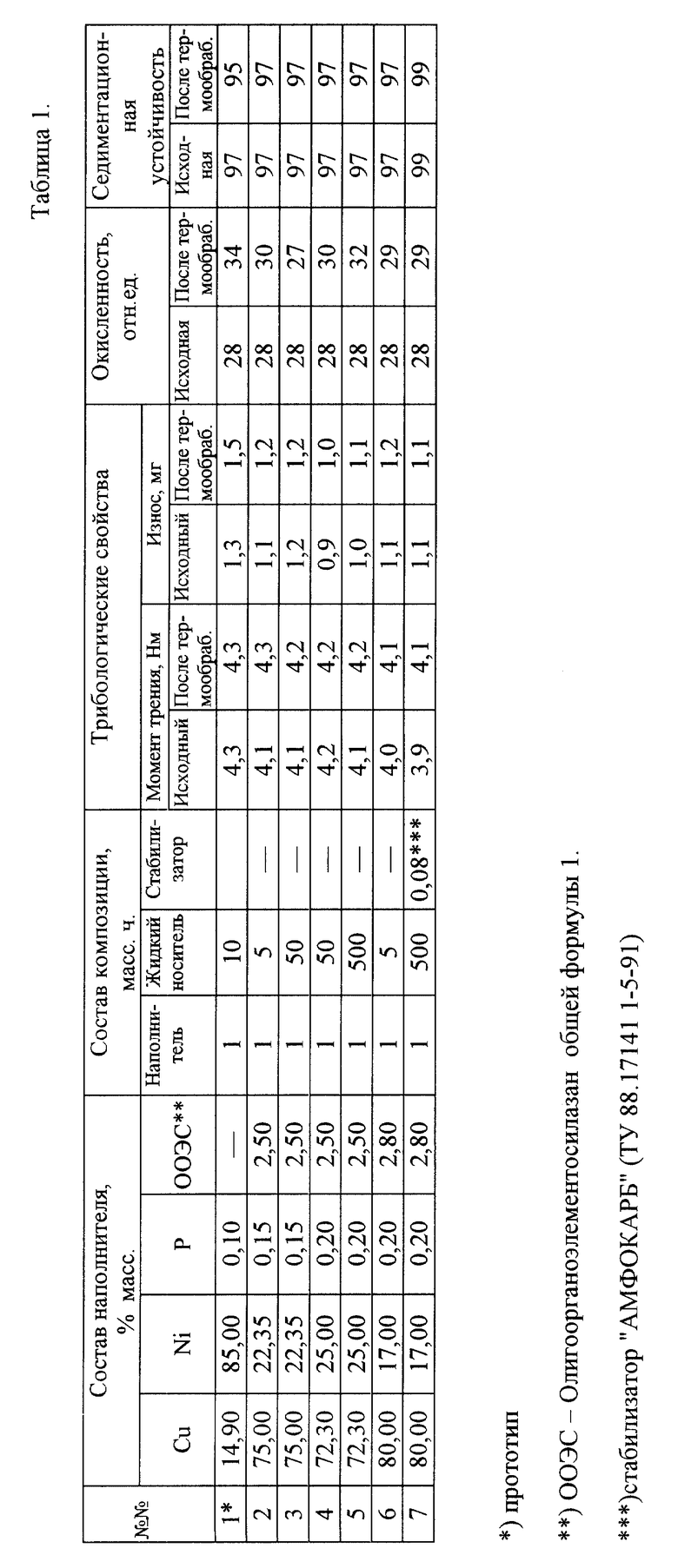

Были изготовлены, выдержаны в условиях, близких к рабочим, и исследованы композиции различного состава. Результаты испытаний сведены в таблицу. Критериями эффективности работы присадки были приняты износ образцов (колодки), момент трения, степень окисленности масла, седиментационная устойчивость.

Как видно из таблицы, полученные предложенным способом присадки, имеющие состав компонентов в пределах, указанных в формуле, положительно проявляют себя в условиях работы, они теряют свои триболгические свойства значительно меньше, чем присадка, полученная способом-прототипом. Степень окисленности также свидетельствует о преимуществах присадки, полученной предложеннным способом. Как видно из таблицы 1, термообработка композиции практически не влияет на износ образцов и величину момента трения. Термообработка композиции с присадкой, полученной способом-прототипом, увеличила износ образца на 23,0%, а момент трения на 11,7%

Окисленность масла у композиции с присадкой, полученной предложенным способом, после термообработки также ниже н в 3 раза, чем в случае использования присадки по прототипу. Таким образом, с течением времени в эксплуатационном режиме композиция с присадкой, полученной предложенным способом, теряет свои эксплуатационные свойства значительно меньше, чем по способу-прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ "РЕСУРС-ДИЗЕЛЬ" | 1992 |

|

RU2019563C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2123030C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2260035C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1992 |

|

RU2063417C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2525238C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ КОНЦЕНТРАТ | 1997 |

|

RU2124556C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2119940C1 |

| АНТИФРИКЦИОННАЯ ПРИСАДКА | 2002 |

|

RU2225879C1 |

| ДОБАВКА К НЕФТЯНЫМ СМАЗОЧНЫМ МАСЛАМ НА ОСНОВЕ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2554002C1 |

| Присадка к смазочным материалам | 2021 |

|

RU2779092C1 |

Использование: в системах смазки, в частности дизельных и карбюраторных двигателях. Способ включает приготовление наполнителя на основе ультрадисперсного порошка сплава меди, никеля и фосфора, смешение его с олигоорганоэлементосилазаном формулы {[(CH3)2SiNH][CH3Si(NH)1,5]3} n[(C4H9O)Ti2O4(OC4H9)]m, где n = 60 - 100, m = 3 - 5, полученный наполнитель нагревают до 115-125°С и затем смешивают с жидким носителем при следующем соотношении компонентов наполнителя, мас.%: медь 70 - 80, никель 17 - 27, фосфор 0,15 - 0,20, олигоорганоэлементосилазан 2,5 - 3,0. Соотношение компонентов присадки, мас.ч.: наполнитель 1, жидкий носитель ≤ 5. Технический результат - улучшение качества присадки, достижение при ее использовании повышения трибологических характеристик смазочной композиции, а также других эксплуатационных характеристик, например уменьшение окисленности в процессе эксплуатации. 1 табл.

Способ приготовления присадки к смазочным маслам, включающий приготовление наполнителя на основе ультрадисперсного порошка сплава меди, никеля и фосфора, а также его смешение с жидким носителем, отличающийся тем, что ультрадисперсный порошок сплава меди, никеля и фосфора предварительно смешивают с олигоорганоэлементосилазаном общей формулы

{[(CH3)2SiNH][CH3Si(NH)1,5]3}n [(C4H9O)4Ti2O4P(OC4 H9)]m,

где n = 60 - 100;

m = 3 - 5,

и полученный наполнитель нагревают при 115 - 125oC при следующем соотношении компонентов наполнителя, мас.%:

Медь - 70,00 - 80,00

Никель - 17,00 - 27,00

Фосфор - 0,15 - 0,20

Олигоорганоэлементосилазан - 2,50 - 3,00

и следующем соотношении компонентов присадки, мас.ч:

Наполнитель - 1

Жидкий носитель - ≥ 5ж

| СМАЗОЧНАЯ КОМПОЗИЦИЯ "РЕСУРС-ДИЗЕЛЬ" | 1992 |

|

RU2019563C1 |

| ПРИРАБОТОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2089598C1 |

| US 4409111 A, 11.10.1983 | |||

| US 4488997 A, 18.12.1984 | |||

| US 4655944 A, 07.04.1987. | |||

Авторы

Даты

2000-12-27—Публикация

2000-07-13—Подача