Изобретение оттносится к защите от коррозии металлических конструкций, в частности к устройствам для электрохимической протекторной защиты, например, автомобилей.

В соответствии с ГОСТом 5272-68 "Коррозия металлов. Термины" под коррозией понимается самопроизвольное разрушение металлов вследствие химического или электрохимического воздействия их с окружающей средой.

Причиной возникновения коррозии является термодинамическая неустойчивость металлов. Все металлы и сплавы, из которых изготтовлен, например, автомобиль, в условиях эксплуатации стремятся перейти в более устойчивое окисленное (ионное) состояние. Самопроизвольный переход металла в такое устойчивое состояние и составляет суть коррозии.

По механизму протекания коррозия может быть химической и электрохимической. При химической коррозии металл взаимодействует со средой, не проводящей электрического тока. Примером химической коррозии является газовая коррозия выпускного тракта автомобильного двигателя отработавшими газами. В топливной системе двигателя может происходить химическая коррозия металлов за счет их взаимодействия с такими примесями топлива, как сероводород и элементарная сера. В результате окисления масла при работе двигателя могут образовываться продукты, вызывающие химическую коррозию металла вкладышей подшипников. Под химической коррозией металлы и сплавы разрушаются без электрического тока, а продукты коррозии, как правило, остаются на поверхности прокорродировавшего металла или сплава.

Электрохимическая коррозия происходит при взаимодействии металлов с электролитами (водой или водными растворами кислот, щелочей и солей, а также с неводными электролитами). При электрохимической коррозии разрушение металла происходит из-за возникновения и протекания электрического тока из одних участков металла на другие. Электрохимическая коррозия является наиболее распространенным типом коррозии металлов, особенно автомобилей.

По условиям протекания процесса различают следующие виды коррозии: газовая, жидкостная, атмосферная, контактная, целевая и целый ряд других видов.

По характеру разрушения металлов коррозия, например, автомобилей разделяется на общую (сплошную) и локальную (местную). Общая возникает на больших незащищенных металлических поверхностях элементов кузова (внутренние поверхности пола, багажника и др. ). Основными причинами общей коррозии становится воздействие окружающей среды, выражающееся в длительном влиянии влаги и агрессивных химических веществ, содержащихся в промышленной атмосфере, примесей в воде, применяемой для мойки машин, антиобледенительных оставов, паров серной кислоты из аккумуляторных батарей, углекислоты и паров влаги, выдыхаемых пассажирами.

Интенсивное развитие промышленности привело к сильному загрязнению атмосферы отходами производства: промышленными газами, сажей, угольной пылью, химическими коррозионно-агрессивными веществами типа хлоридов и сернистого газа. В сочетании с влагой воздуха они оказывают сильное коррозионное воздействие на автомобиль, способствуя его разрушению.

Причиной увеличения коррозии металлических конструкций, например, автомобилей является также использование в весенне-зимний период каменной соли и хлористого кальция для борьбы с обледенением проезжей части дороги.

Поверхность деталей кузова под воздействием влаги и налипшей грязи длительное время находится в состоянии, благоприятном для коррозии. Вода, проникая в салон кузова, скапливается под настилами пола, в полостях дверей, других элементов кузова, вызывая их коррозию, нередко сквозную.

Одновременно действие агрессивной среды, растягивающих напряжений и знакопеременных нагрузок вызывает коррозионное растрескивание и коррозионно-усталостные разрушения металлов.

Несовершенство конструкции современных автомобилей, в частности применение самонесущих облегченных кузовов, привело к появлению трудноразрешимых проблем. Самонесущий кузов автомобиля создается путем накладывания элементов или листов стали на полые части основания корпуса кузова с помощью точечной сварки. В местах соединения образуется много перекрытий и зазоров, труднозащищаемых от коррозии. В итоге кузовы современных автомобилей через несколько лет эксплуатации корродируют так сильно, что нередко их нельзя оттремонтировать, хотя силовая передача и двигатель остаются исправными.

Начало появления коррозионных разрушений зависит от режима эксплуатации, климатических условий, конструктивной приспособленности автомобиля к сопротивлению коррозии и технического уровня защитных мероприятий.

Различают "косметическую" и структурную коррозию автомобилей. Последняя представляет собой коррозию элементов кузова по наварным швам, т.е. коррозию элементов, передающего усилие нижнего обвязочного бруса, передней и задней рам, опоры двигателя, крепления подвесок и т.д.

Исследования показали, что структурная коррозия приводит к получению предварительно напряженного сварного соединения, обладающего меньшей способностью поглощать энергию удара при аварии. Поглощение энергии становится неравномерным. Поэтому с развитием коррозии при аварии повышается вероятность получения пассажиром тяжелых повреждений, в то время как на новом, не подвергнутом коррозии автомобиле, при такой же аварии вероятность серъезного ранения неизмеримо меньше.

На скороть коррозионных процессов влияет жесткость и агрессивность природных вод, которые колеблются, например, на территории Украины в пределах от 0,4 до 27,5 мл ˙экв/г (при 12 мл ˙экв/л вода считается очень жесткой), а содержание хлоридов достигает 1200 мг/л (вода считается очень коррозионно агрессивной при содержании хлоридов более 300 мг/л).

Методы защиты металлов от коррозии почти столь же многообразны, как и сами коррозионные процессы. Но, так как нет металла или сплава, одинаково стойкого в любой среде и при любых условиях, то не существует в настоящее время универсального метода противокоррозионной защиты. Изменение условий эксплуатации машин приводит к изменению скорости и характера их разрушения, требует, как правило, нового метода противокоррозионной защиты.

Основные методы защиты от коррозии базируются на целенаправленном воздействии, приводящем к значительному снижению активности факторов, способствующих развитию коррозионных процессов. Их можно условно разделить на методы воздействия на металл и среду, а также комбинированные. Самыми распространенными являются различного рода защитные покрытия, т.е. методы воздействия на металл.

Таким образом, пытаются изолировать металл от агрессивной среды путем искусственного нанесения пленки на поверхность детали.

Наибольшее распространение при защите металлов получили неметаллические покрытия, подразделяющиеся на лакокрасочные, полимерные, резиновые смазки, пасты и мастики. Однако такие покрытия легко удаляются и требуют постоянного обновления, особенно в период длительного хранения, когда они могут быть уничтожены специальными бактериями или сняты механически в отдельных местах, что делает их применение часто малоэффективным. Кроме того, часто из-за сложности конфигурации детали возникают большие трудности при их нанесении, а долговечность защиты с их помощью невелика из-за загрязнения и удаления в процессе эксплуатации, например, на днище автомобиля.

Использование металлических покрытий типа хрома, стоящих в электрохимическом ряду напряжений правее металла защищаемой детали, малоэффективно, так как наличие любой малозначительной царапины при эксплуатации, нарушение целостности покрытия приводит к быстрому разрушению от коррозии всей детали. Кроме того, есть трудности при нанесении покрытий в труднодоступных местах (днище автомобиля).

Использование при защите ингибиторов коррозии, которые взаимодействуют с влагой, кислородом и другими коррозионно-агрессивными веществами, образуя нейтральные вещества или пассивируя поверхность, приводит к быстрому загрязнению поверхности в результате химических реакций, невозможности их нанесения в труднодоступных местах, и могут легко удаляться из-за плохой адгезии с поверхностью, что также снижает их эффективность. Кроме того, трудность пассивации металлов, которой не все из них подвержены, из-за создания специальных условий также является недостаточно эффективной.

Все более широко применяемая в настоящее время электрохимическая защита является довольно эффективной, однако также не избавлена от существенных недостатков. Так, метод электрохимической катодной защиты требует подачи на защищаемую деталь (кузов автомобиля) постоянного высокого напряжения 4 В от аккумулятора на большую площадь, что вызывает быстрое разряжение аккумулятора и необходимость постоянной его подзарядки или замены. Особенно в зимний период, когда автомобиль находится на многомесячном хранении а наблюдение за автомобилем минимальное, такая защита вызывает значительные трудности и большой расход электроэнергии.

Применяеыме способы протекторной электрохимической защиты металлом, расположенным в электрохимическом ряду напряжений левее защищаемого металла требует либо наличия определенной среды, например рН 9-10, при защите магнием корпусов морских судов, либо требует покрытия целиком защищаемой детали (оцинкованная сталь), что требует ее большого расхода из-за падения эффективности такой защиты на воздухе, когда образующиеся при коррозии оксиды типа MgO, ZnO, Al2O3 уже делают протекторы малоэффективными при защите металлов из-за повышения величины их электрохимического потенциала, по сравнению с защищаемым металлом.

Известен алюминиевый протектор для защиты от коррозии стальных конструкций морских гидротехнических сооружений, состоящий из отливки алюминиевого протекторного сплава и стального сердечника, выполненного в виде сферы с положительной плавучестью, и соединенный с защищаемой конструкцией буйрепом.

Однако используемый протектор требует изготовления из особого алюминиевого протекторного сплава и требует постоянного воздействия морской воды, и расположения в ней для эффективной защиты. Естественно, при отсутствии морской воды эффективность протектора незначительна. Отсутствует контроль коррозии стальных конструкций.

Наиболее близким по технической сущности (прототипом) является устройство для электрохимической защиты металлических конструкций от коррозии, содержащее протектор, закрепленный на металлической конструкции, перфорированный кожух, охватывающий протектор с зазором и прикрепленный к металлической конструкции, и активатор, выполненный в виде по меньшей мере одного твердого тела, размещенного в упомянутом зазоре с возможностью перемещения, причем кожух и активатор выполнены из текстолита.

Однако известное устройство требует для своего эффективного функционирования постоянно движущейся морской среды и не может эффективно защищать на воздухе, напртимер, кузов автомобиля. Отсутствует контроль коррозии металлических конструкций.

Достигаемым новым техническим результатом является расширение функциональных возможностей устройства путем уменьшения коррозионного разрушения металлических конструкций при работе протектора в воздушной среде.

Новый технический результат достигается тем, что в устройстве для электрохимической защиты металлических конструкций от коррозии, содержащем протектор, закрепленный на металлической конструкции в охватывающем его с зазором перфорированном кожухе, прикрепленном к металлической конструкции, и активатор, выполненный в виде по меньшей мере одного твердого тела из текстолита и размещенный в упомянутом зазоре с возможностью перемещения, в отличие от прототипа, кожух выполнен вибрирующим, а в активатор введен абразивный порошок в количестве 25,0-98,0 мас.% активатора.

В устройство могут быть введены воздухоподающая камера, установленная с нижней стороны перфорированной части кожуха, газораспределительная решетка, размещенная на перфорированной части кожуха и соединяющая последний с воздухоподающей камерой, и пульсатор воздуха со следящим устройством, соединенный трубопроводом с воздухоподающей камерой.

В устройство может быть введен также датчик контроля коррозии металлической конструкции, установленный на последней и электрически соединенный со следяющим устройством.

В устройстве источник вибрации может быть выполнен в виде генератора звуковых колебаний, соединенного посредством упругих элементов с кожухом и электрически с датчиком контроля коррозии металлических конструкций и со следяющим устройством.

На чертеже представлена принципиальная схема устройства для электрохимической защиты металлических конструкций от коррозии.

Устройство для электрохимической защиты металлических конструкций от коррозии состоит из протектора 1, закрепленного на металлической конструкции 2 в охватывающей его с зазором 3 вибрирующей перфорированной части 4 кожуха 5, прикрепленном к металлической конструкции 2; активатора 6, выполненного в виде по меньшей мере одного твердого тела из текстолита и абразивного порошка в количестве 25,0-98,0 мас.% активатора и размещенного в упомянутом зазоре 3 с возможностью перемещения; воздухоподающей камеры 7, установленной с нижней стороны 8 перфорированной части 4 кожуха 5; газораспределительной решетки 9, размещенной на перфорированной части 4 кожуха 5 и соединяющей кожух 5 с воздухоподающей камерой 7; пульсатора 10 воздуха со следящим устройством 11, соединенным трубопроводом 12 с воздухоподающей камерой 7. Датчик контроля коррозии 13 металлической конструкции 2 установлен на последней и электрически соединен со следяющим устройством 11 и генератором звуковых колебаний 14 (источником вибраций), соединенного посредством упругих элементов с кожухом 5 и электрически - со следящим устройством 11.

В качестве пульсатора 10 воздуха может быть использован стандартный вентилятор, например, установленный в автомобиле в кабине водителя.

В качестве распределительной решетки 9 используют, например, войлок.

В качестве следящего устройства 11 используют, например, реле времени, предназначенное для получения выдержек времени от долей секунды до нескольких месяцев, схема и принцип работы которого описаны, например, в журнале "Радио", N 1, 1988 с.с.40-43.

В качестве датика контроля коррозии 13 может быть использован, например, прибор основанный на измерении контактной разности потенциалов и описанный в статье Б.В.Бндаренко, В.Ф.Буряченко и Е.А.Тишина. Производственный контроль качества поверхности осуществляется измерением контрактной разности потенциалов.

Качественный проверочный контроль коррозии, помимо имеющегося в устройстве, можно осуществлять путем прикладывания к иному исследуемому месту куска фильтровальной бумаги, смоченной в растворе железосинеродистого калия. Голубое окрашивание вследствие образования железосинеродистого железа указывает на неполную катодную защиту протектором 1 в этом месте. Отсутствие гоубого скрашивания свидетельствует об удовлетворительной защите.

В качестве генератора звуковых колебаний 14 (источника вибраций) могут быть использованы, например, широко описанные в литературе стандартные вибраторы, в том числе пневмовибраторы, генераторы низких звуковых колебаний и т.п. А в случае автомобиля вибрация кожуха 5 может происходить в процессе работы двигателя автомобиля, под действием его вибрации при работе.

Устройство для электрохимической защиты металлических конструкций от коррозии работает следующим образом.

Под действием вибрации кожуха 5 металлической конструкции от генератора звуковых колебаний 14 или, например, двигателя автомобиля, активатор, включающий текстолит и абразивный порошок, напримерт корунд размером 200-250 мкм, в количестве 25-98 мас. % активатора 6, начинает производить пространственные перемещения оттносительно кожуха 5 и протектора 1, выполненного, например, из сплавов алюминия с 0,1% Sn с последующей обработкой при 620оС в течение 16 ч и закалкой в воде для удержания олова в состоянии твердого раствора. Могут быть использованы сплавы алюминия с 0,1% Sb и 5% Zn, 0,6% Zn, 0,04% Hg и 0,06% Fe, а также магниевые аноды с 6% Al и 3% Zn, 1% Mn, и др. Наиболее часто также используют алюминиевые сплавы с активирующими добавками до 8% Zn и (или) до 5% Mg. Алюминиевые протекторы 1 и сплавы из него в процессе защиты металлической конструкции 2 имеют склонность к пассивации с соответствующим сдвигом потенциала к потенциалу стали или железа (материала металлической конструкции 2) в результате образования на их поверхности различного рода продуктов коррозии, представляющих собой результат взаимодействия материала протектора 1 с окружающей средой с образованием, например, оксидов типа MgO и Al2O3, хлоридов AlCl3, MGCl2и т.п.

При перемещении активатора 6 он механически воздействует на поверхность протектора 1, тем самым освобождая при взаимодействии с абразивными частицами поверхность проектора 1 от продуктов коррозии, распассивирует ее. При этом разность потенциалов между протектором 1 и металлической конструкцией 2 поддерживается на необходимом уровне, обеспечивающем эффективную электрохимическую протекторную защиту металлической конструкции. При установке устройства на днище, под крыльями и т.п., например, автомобиля вода, конденсирующаяся и попадающая при пробеге в эти места, служит электролитом, обеспечивающим дополнительный контакт между протектором устройства и защищаемым корпусом. Кроме того, при механическом взаимодействии текстолита в активаторе 6 с материалом протектора 1 и корпусом кожуха 5, выполненным, например, также из текстолита или эбонита и т.п., возникает дополнительный электрический потенциал, обусловленный трибоэлектрическим эффектом, который увеличивает плотность анодного тока на протекторе 1, а, следовательно, увеличивает эффективность его работы в целом по защите металлической конструкции 2 (автомобиля) от коррозии.

Для обеспечения более высокой направленности потока активатора 6 на протектор 1 для его очистки от накапливающихся на поверхности продуктов коррозии при защите металлической конструкции 2 в воздухоподающую камеру 7 с помощью пульсатора воздуха 10 по трубопроводу 12 подают сжатый воздух. Воздух под давлением через газораспределительную решетку 9, расположенную между двумя опорными решетками, служащими для предотвращения ее прогиба, попадает в кожух 5 через его нижнюю часть в месте соединения с воздухоподающей камерой 7, целенаправленно снизу вверх в сторону протектора 1 воздействует на активатор 6 размещенный на верхней части газораспределительной решетки 9 и, тем самым, повышает эффективность защиты протектором 1 металлической конструкции 2 за счет более эффективной очистки от образующихся продуктов коррозии его поверхности. Газораспределительная решетка 9 выполнена, например, из войлока. Давление потока воздуха через газораспределительную решетку 9 устанавливают таким образом, чтобы образующийся при этом псевдоожиженный слой активатора 6 полностью покрывал поверхность проектора 1 для удаления продуктов коррозии. В дальнейшем избыток воздуха удаляется через верхнюю перфорированную часть 4 кожуха 5.

Поскольку металлическая конструкция 2 может работать в различных условиях коррозионного воздействия окружающей среды, то часто нет необходимости в постоянной подаче сжатого воздуха пульсатором 10 воздуха, а лишь в случае снижения разности потенциалов между проектором 1 и защищаемой металлической конструкцией 2 под действием накапливающихся на поверхности проектора 1 продуктов коррозии до уровня, при котором эффективная защита уже невозможна. Поэтому пульсатор 10 включается периодически с помощью следящего устройства 11 через определенные и заранее заданные на следящем устройстве 11 промежутки времени, например, при установке автомобиля в гараж на зимний период, когда скорость коррозии известна. Поэтому периодически заданное следящим устройством 11 включение пульсатора воздуха 10, например 1 раз в неделю на 5 мин будет обеспечивать эффективную защиту металлической конструкции 2 за счет поддержания эффективной работы протектора 1 в течение нескольких месяцев (зимний период) без дополнительного контроля, например, человеком или контролирующим устройством.

В случае, если коррозионное воздействие при эксплуатации металлической конструкции сильно отличается по времени в процессе работы, например, наличие дождя, соли на дорогах, приморский климат, то при езде автомобиля, используют датчик контроля коррозии 13 металлической конструкции 2, который устанавливают в наиболее подверженной коррозии части конструкции 2, например на днище автомобиля.

В этом случае осуществляют постоянный или периодический контроль с помощью генератора звуковых колебаний 14, приводящего через электротехническую систему в колебательное движение динамический конденсатор, состоящий из эталона и образца, датчика контроля коррозии 13. При этом в случае начала коррозии меняется величина контактной разности потенциалов и электрический сигнал, подаваемый на следящее устройство 11, включает пульсатор воздуха 10, после чего происходит очистка поверхности протектора 1 от накопившихся продуктов коррозии. Необходимая для эффективной защиты металлической конструкции 2 разность потенциалов востанавливается, начавшийся процесс коррозии прекращается, что фиксируется датчиком контроля коррозии 13, и он подает электрический сигнал на следящее устройство 11, после чего подача воздуха пульсатором воздуха 10 в воздухоподающую камеру 7 и очистка протектора 1 прекращаются. При работе устройства периодическая очистка протектора 1 от накапливающихся продуктов коррозии с помощью вибрации, например, при работе двигателя автомобиля или при включении для периодического контроля генератора звуковых колебаний, представляется более целесообразной в свете более длительной сохранности и работоспособности протектора 1, так как в случае постоянной очистки его поверхности будут, естественно, также быстро удаляться под действием абразивных частиц активатора не только продукты коррозии, но и сам материал проектора 1, что приведет к его быстрому расходу. С другой стороны постоянная очистка поверхности протектора 1 будет гарантировать эффективную защиту металлической конструкции 2 от коррозии на весь период сохранности протектора 1, после чего его необходимо заменять на новый после его полного износа.

Соотношение абразивных частиц и текстолита в активаторе 6 - 25,0-98,0 мас. % активатора 6 обусловлено тем, что, в случае присутствия абразивного порошка ниже 25,0%, эффективная и быстрая очистка поверхности протектора 1 затруднена из-за большого количества текстолита в активаторе 6, особенно, в случае наличия на поверхности протектора 1 трудноудаляемых соединений типа оксидов Al2O3. Такие соединения могут быть быстро удалены только абразивным порошком, а в случае, если его в активаторе менее 25 мас.%, то длительность очистки резко возрастает и может стать соизмеримой со скоростью образования продуктов коррозии на протекторе 1, что может значительно снижать эффективность защиты металлических конструкций, особенно, в случае использования обычных протекторов из алюминиевых сплавов, а не специальных сплавов алюминия и иных из специально изготавливаемых материалов проекторов. В случае же наличия абразивного порошка в активаторе свыше 98 мас.% затрудняется или полностью исключается постоянное взаимодействие текстолита с проектором 1 и с материалом кожуха 5, что исключает возникновение трибоэлектрического эффекта, увеличивающего плотность анодного тока на протекторе, и, как следствие, снижается эффективность защиты протектором 1 металлической конструкции 2. Расположение воздухоподающей камеры 7 в нижней перфорированной части 4 кожуха 5 обусловлено тем, что основная масса активатора оседает именно там при отключении подачи сжатого воздуха, и поэтому при таком расположении воздухоподающей камеры наиболее легко обеспечить псевдоожиженный слой активатора 6 в зазоре 3 для очистки протектора 1.

Необходимость перекрытия газораспределительной решеткой 9 всей перфорированной части кожуха 5 обусловлена необходимостью сохранения активатора 6 при удалении воздуха из кожуха через верхнюю часть. При этом толщина, например, войлока решетка в верхней перфорированной части кожуха не должна превышать его толщину в нижней части 4.

Ниже приведены расчеты протекторов по необходимой токоотдаче, величине защитного тока и массе в зависимости от защищаемой площади.

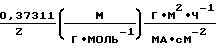

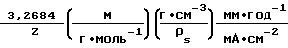

1. Практически обеспечиваемая токоотдача протекторов рассчитывается из уравнений:

Qpr'= Qα'=α/fb (1)

Qpr'' = Qα''=α/fa, (2) где

fв=  =

=

fa=  =

=  ,

,

F - постоянная Фарадея;

М - атомная масса;

Z - валентность (заряд) участвовавших ионов металла;

ρs- удельная масса (плотность) металла.

α - поправочный коэффициент для материала проектора (приведен в книге В. Бэкман, В.Швенк., Катодная защита от коррозии, Справочник, М.: Металлургия, 1984, с.с. 176, 177).

По величине токоотдачи можно при заданном количестве электричества Q рассчитать массу и объем протектора Q(А˙ч)=Qpr'(А˙ч˙кг-1)m (кг) = Qpr'' (А ˙ч ˙дм-3)·V(дм3) (5).

2. Защитный ток, обеспечиваемый протекторами, вычисляется из уравнения:

Uт = (ISA) ˙(RA + Rк), (6) где I ˙SA - защитный ток;

SA - площадь поверхности протектора;

Ra, Rк - сопротивления растеканию тока на протекторе 1 и защищаемой металлической конструкции 2 (катоде); Uт - разность между потенциалом протектора 1 и защитным потенциалом объекта US (металлической конструкции 2) и именуется движущим напряжением. Данные о определении и расчете сопротивлений растению приведены в книге В.Бэкмана, В.Швенко. Катодная защита от коррозии. Сопротивление растекания тока с катода Rкнередко можно пренебречь, по сравнению с велииной RA, поскольку катод (металлическая конструкция 2) имеет большую площадь поверхности. Однако при наличии хорошего защитного покрытия и не слишком больших размерах металлиеской конструкции 2 (автомобиля) величина Rк может быть существенной.

Требуемый максимальный ток, обеспечиваемый протекторами 1 для защиты металлической конструкции 2, должен составлять:

Imax = (Us - UR)/SA ˙RA (7)

Требуемая плотность защитного тока в первую очередь зависит от наличия и качества покрытия и составляет до 0,3 мА˙ м-2 при коррозии металлической конструкции в морском климате, до 0,03 мА ˙м-2 при коррозии в отсутствие в водной среде соли (дождь, пресная речная вода и т.п.).

3, Уменьшение защитного потенциала Ех В зависимости от величины расстояния от протектора 1 составляет

EX= EA·cosh X

X ,, (8) где Ех и ЕА представляют собой разности между поляризационными потенциалами при протекающем токе и коррозионными потенциалами в отсутствие тока;

,, (8) где Ех и ЕА представляют собой разности между поляризационными потенциалами при протекающем токе и коррозионными потенциалами в отсутствие тока;

RL - сопротивление единичной длины и радиуса r;

К - константа;

Z - сопротивление единицы поверхности с покрытием.

4. С учетом уравнения 5 и при плотности тока IS = 15 мА ˙м-2, общей площади защищаемой металлической конструкции 2 - S1 (м2) и сроке действия защиты в два года масса цинковых и алюминиевых проекторов получается следующей, кг

mZn = 0,337 ˙S1,

mAl = 0,12 ˙S1, где m в кг, а S1 в м2.

Для защиты металлических конструкций целесообразно применять почти исключительно плоские или вытянутые в продольном направлении протекторы или группы протекторов. Протекторы обычно соединяют с защищаемой металлической конструкцией путем приваривания держателей или пайкой твердым припоем и реже на резьбе. Правильно изготовленные протекторы имеют переходное сопротивление между протекторным сплавом и держателем < 1 мО м.

На основании вышеизложенного в предложенном техническом решении достигается следующий технический результат:

расширяются функциональные возможности устройства за счет возможности работы протектора по защите металлической конструкции в воздушной среде благодаря обеспечению периодической чистки поверхности протектора от продуктов коррозии активатором под действием вибрации и (или) подачи сжатого воздуха;

уменьшается коррозионное разрушение металлической конструкции при защите ее проектором на воздухе не менее, чем на порядок;

осуществляется постоянный или периодический контроль коррозионного воздействия на металлическую конструкцию в процессе ее эксплуатации с помощью датчика, автоматически связанного с устройствами, обеспечивающими по его сигналу поддержание необходимого защитного анодного тока и потенциала на протекторе.

обеспечивается эффективная защита металлической конструкции в зимний период, например автомобиля в гараже, за счет наличия автоматического контролирующего устройства, когда вероятность коррозии наиболее велика из-за отсутствия или недостаточности профилактического контроля в период ее повседневной эксплуатации (летняя эксплуатация автомобиля).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕЛИОСУШИЛКА | 1992 |

|

RU2026519C1 |

| СОЛНЕЧНОЕ ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО С ЗАЩИТОЙ ОТ ПРЯМЫХ СОЛНЕЧНЫХ ЛУЧЕЙ | 1993 |

|

RU2039183C1 |

| Способ электрохимической защиты от коррозии погружного оборудования в жидкой среде | 2020 |

|

RU2749787C1 |

| ГЕЛИОСУШИЛКА | 1992 |

|

RU2026518C1 |

| ИНГИБИТОР КОРРОЗИИ | 1998 |

|

RU2160792C2 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ МЕТАЛЛОКОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006522C1 |

| Коррозионно-стойкий модуль трубопровода для участков с повышенной динамической нагрузкой | 1990 |

|

SU1724731A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ, ПРЕИМУЩЕСТВЕННО КУЗОВОВ АВТОМОБИЛЕЙ, ОТ КОРРОЗИИ | 1992 |

|

RU2023054C1 |

| ПРОТЕКТОР | 1989 |

|

SU1835867A1 |

| ПРОТЕКТОРНОЕ ПРОТИВОКОРРОЗИОННОЕ ПОКРЫТИЕ | 1995 |

|

RU2085608C1 |

Использование: защита металлических конструкций от коррозий, в частности электрохимическая защита автотранспорта. Технический результат - расширение функциональных возможностей устройства путем уменьшения коррозионного разрушения металлических конструкций при работе протектора в воздушной среде. В устройстве для электрохимической защиты металлических конструкций от коррозии, содержащем проектор, закрепленный на металлической конструкции в охватывающем его с зазором перфорированном кожухе, прикрепленном к металлической конструкции, и активатор, выполненный в виде по меньшей мере одного твердого тела из текстолита и размещенный в упомянутом зазоре с возможностью перемещения, кожух выполнен вибрирующим, а в активатор введен абразивный порошок в количестве 25,0 - 98,0 мас.% активатора. В устройство могут быть введены воздухоподающая камера, установленная с нижней стороны перфорированной части кожуха, газораспределительная решетка, размещенная на перфорированной части кожуха и соединяющая последний с воздухоподающей камерой, и пульсатор воздуха со следящим устройством, соединенный трубопроводом с воздухоподающей камерой. Кроме того, устройство может быть выполнено с датчиком контроля коррозии металлической конструкции, установленным на последней и электрически соединенным со следящим устройством. При этом источник вибраций может быть выполнен в виде генератора звуковых колебаний, соединенного посредством упругих элементов с кожухом и электрически - с датчиком контроля коррозии металлической конструкции и со следящим устройством. 3 з.п. ф-лы, 1 ил.

| Устройство для электрохимической защиты судовых конструкций от коррозии | 1988 |

|

SU1594065A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1994-09-15—Публикация

1992-11-30—Подача