Изобретение относится к области черной металлургии, конкретнее к способам получения ферросплавов, в частности феррованадия.

Известен традиционный способ получения феррованадия в дуговой электропечи сталеплавильного типа, включающий два восстановительных и один рафинировочный периоды плавки. В первый период в печь загружают шихту, состоящую из оборотного шлака, извести, ферросилиция, алюминия, пятиокиси ванадия, металлоотсева и стальной обрези. Во второй период в печь загружают пятиокись ванадия, известь, ферросилиций и алюминий. После завершения каждого из периодов сливают отвальный шлак. В третьем (рафинировочном) периоде в печь загружают смесь пятиокиси ванадия и извести и рафинируют сплав из избыточного кремния.

Основные недостатки традиционной технологии получения феррованадия заключаются в следующем: большие потери ванадия в результате испарения и со сливными шлаками, достигающие 2%, низкая стойкость магнезитовой футеровки печи, не превышающая 17 плавок, повышенный расход ферросилиция.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ выплавки феррованадия в дуговой электропечи с магнезитовой футеровкой, включающий загрузку в печь и расплавление предназначенного на всю плавку ферросилиция, содержащего 40-55% кремния, последующее проплавление смеси из извести, плавикового шпата и молотого кокса в соотношении, обеспечивающем получение карбидного шлака в количестве 0,3-0,8% от массы ферросилиция и содержащего карбид кальция на уровне 5%, подачу на расплав и проплавление пятиокиси ванадия до полного перевода карбидного шлака в известково-силикатный, проплавление добавок из смеси пятиокиси ванадия и извести с последующей доводкой шлака алюминием до получения промежуточного сплава с содержанием 35-45% ванадия и 9-12% кремния и известково-cиликатного шлака основностью 1,5-2,5 после завершения восстановительного периода плавки, слив отвального шлака, рафинирование промежуточного сплава от избыточного кремния и выпуск продуктов плавки. Этот способ выплавки феррованадия устраняет недостатки, присущие традиционной технологии. Однако использование одновременно в качестве железосодержащей основы сплава и восстановителя ферросилиция с содержанием 40-55% кремния исключает возможность использования железованадийсодержащих добавок, например металлоотсева, конвертерного ванадиевого шлака, железованадийсодержащих зол ТЭЦ и других аналогичных материалов. Более того, одностадийный восстановительный период, при использовании в составе шихты оксидных железованадийсодержащих добавок, делает практически невозможным наведение карбидного шлака к моменту ввода технической пятиокиси ванадия. По этой же причине в известном способе не используют рафинировочный шлак предыдущей плавки.

Результатом отмеченных недостатков является повышенный расход дефицитной технической пятиокиси ванадия и ограниченная область применения известного способа. Способ находит применение в мелкосерийном производстве феррованадия повышенного качества, а именно с более низким содержанием сопутствующих элементов, и не может быть реализован в массовом производстве феррованадия обычного качества вследствие дороговизны получаемой продукции.

Целью изобретения является снижение расхода технической пятиокиси ванадия и расширение технологических возможностей способа.

Поставленная цель достигается тем, что в известном карбидосиликоалюмотермическом способе выплавки феррованадия в дуговой электропечи, включающем загрузку и расплавление предназначенного на всю плавку ферросилиция, ввод и проплавление карбидной смеси из извести, плавикового шпата и углеродистого восстановителя в соотношении, обеспечивающем получение карбидного шлака в количестве 0,3-0,8 от массы металла и содержащего карбид кальция на уровне 5%, подачу на расплав и проплавление пятиокиси ванадия до полного перевода карбидного шлака в известково-силикатный, проплавление добавок из смеси пятиокиси ванадия и извести с последующей доводкой шлака алюминием до получения промежуточного сплава с содержанием 35-45% ванадия и 9-12% кремния и известково-силикатного шлака основностью 1,5-2,5 после завершения восстановительного периода плавки, слив отвального шлака, рафинирование промежуточного сплава от избыточного кремния и выпуск продуктов плавки, восстановительный период плавки проводят в две стадии, на первой из которых предназначенный на всю плавку ферросилиций расплавляют совместно с железованадийсодержащей частью шихты, известью и рафинировочным шлаком предыдущей плавки и сливают шлак после доводки его алюминием, а карбидную смесь вводят и проплавляют на второй стадии восстановительного периода плавки.

Достижению поставленной цели способствует также и то, что в качестве углеродистого восстановителя используют технический карбид кальция.

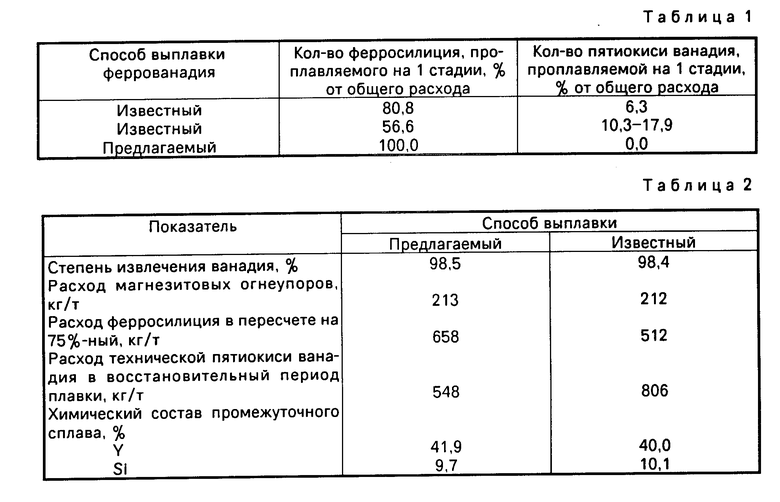

Заявителю известны способы получения феррованадия, включающие двухстадийный восстановительный период электроплавки, на первой стадии которого совместно расплавляют ферросилиций, железованадийсодержащую часть шихты, известь, рафинировочный шлак предыдущей плавки и техническую пятиокись ванадия. Отличия первой стадии восстановительного периода предлагаемого способа от известных для наглядности сведены в табл.1.

Проплавление на первой стадии восстановительного периода, предназначенного на всю плавку ферросилиция, тем более без использования технической пятиокиси ванадия, обеспечивает существенное уменьшение потерь ванадия как в результате испарения, так и со сливным отвальным шлаком, т.е. достигается новый положительный эффект.

В предлагаемом способе 6,3-17,9% технической пятиокиси ванадия от общего ее расхода на плавку вводят в карбидный шлак на второй стадии восстановительного периода. Более высокое содержание кремния в сплаве в этот момент также способствует ускорению восстановительных процессов.

Изложенное свидетельствует о том, что предложенное техническое решение соответствует критерию "Существенные отличия". Ввод и проплавление карбидной смеси на второй стадии восстановительного периода плавки, сохраняя все преимущества известного способа-прототипа (увеличение степени извлечения ванадия за счет уменьшения его испарения в результате быстрой ассимиляции пятиокиси ванадия высокоосновным маложелезистым карбидным шлаком и интенсификации восстановления ванадия, уменьшение количества балластного кремнезема в сливном шлаке и количества отвального шлака, а следовательно, и потерь ванадия с ним, увеличение стойкости магнезитовой футеровки печи в результате подавления агрессивного действия легкоплавкой пятиокиси ванадия), обеспечивает расширение технологических возможностей способа, а именно возможность проплавления на первой стадии совместно с ферросилицием железованадийсодержащей части шихты и рафинировочного шлака предыдущей плавки, что приводит к снижению расхода технической пятиокиси ванадия.

В качестве углеродистого восстановителя в составе карбидной смеси может быть использован технический карбид кальция. В этом случае сокращается продолжительность наведения карбидного шлака и увеличивается производительность электропечи.

Пример конкретного технического осуществления предлагаемого способа выплавки феррованадия в дуговой электропечи с магнезитовой футеровкой.

Выплавку феррованадия вели в электропечи типа ДС-6Н1 с мощностью трансформатора 4000 кВА, при расплавлении материалов использовали напряжение 225 В и ток 6-7 кА. В качестве исходных шихтовых материалов использовали плавленую техническую пятиокись ванадия по ТУ 14-5-92-77 c cодержанием пятиокиси ванадия не менее 90%, известь марок ИФС 1,2 по СТП 1272-02, 20-88 крупностью 20-50 мм с содержанием оксида кальция не менее 85%, ферросилиций дробленой марки ФС 75 по ГОСТу 1415-78, алюминий гранулированный марок Ач-2 и Ач-3 по ГОСТу 11070-74, конвертерный ванадиевый шлак по ТУ 14-11-178-86 c cодержанием пятиокиси ванадия не менее 18%, металлоотсев ванадиевого производства (металлопродукт) по ТУ-14-11-211-84, шлак рафинировочный с содержанием пятиокиси ванадия не менее 10%, молотый кокс (коксовую мелочь), отходы производства технического карбида кальция в рудно-термической печи с содержанием 60-80% карбида кальция, плавиковый шпат с содержанием не менее 80% фтористого кальция.

В печь загружают 1620 кг ферросилиция с содержанием 75% кремния, 1700 кг свежеобожженной извести, 1620 кг конвертерного ванадиевого шлака НТМК и заливают 2000 кг рафинированного шлака предыдущей плавки.

После полного расплавления шихтовых материалов перемешивают ванну и обрабатывают шлак алюминием (100 кг). Получают около 2100 кг сплава, содержащего 15,6% ванадия и 33% кремния и около 6000 кг сливного отвального шлака, содержащего 52,3% СаО; 30,8% SiO2, 0,1% Y2O5, 0,38% Feобщ, 0,20% MnO, 6,60% Al2O3, 5,70% MgO, 3,8% ТiO2. Сливают отвальный шлак и заканчивают первую стадию восстановительного периода плавки.

На второй стадии восстановительного периода плавки приступают к наведению карбидного шлака. В печь вводят 1200 кг карбидной смеси из 720 кг извести, 240 г плавикового шпата и 240 кг коксовой мелочи. Смесь вводят отдельными порциями за 3-5 приемов с перемешиванием ванны после ввода каждой очередной порции.

После полного проплавления смеси получают карбидный шлак, содержащий 62% СаО; 10% SiO2; 9% CаF2; 6% СаС2; 9% MgO; 3% Al2O3; (FeO + MnO + Cr2O3 + ТiO2) - остальное.

В карбидный шлак вводят 720 кг технической пятиокиси ванадия и получают около 2250 кг сплава, содержащего 30,5% ванадия и 19,0% кремния и известково-силикатный шлак основностью 1,7.

После этого техническую пятиокись ванадия проплавляют совместно с известью, вводят 630 кг пятиокиси ванадия и 900 кг извести. В результате этого получают около 2350 кг промежуточного сплава, содержащего 41,9% ванадия и 9,7% кремния, и сливают известково-силикатный шлак, который перед сливом обрабатывают гранулированным алюминием (100 кг). Сливают отвальный шлак и заканчивают вторую стадию восстановительного периода плавки.

После этого в печь вводят 810 кг технической пятиокиси ванадия и 900 кг извести, проплавляют и получают около 2400 кг феррованадия, содержащего 52% ванадия и 1,5% кремния.

Для наведения карбидного шлака на второй стадии восстановительного периода плавки используют также технический карбид кальция взамен коксовой мелочи. В этом случае карбидная смесь состоит из 720 кг извести, 240 кг плавикового шпата и 70 кг технического карбида кальция (75% СаС2). Продолжительность наведения карбидного шлака сокращается с 60 до 10 мин.

В табл.2 приведены основные результаты опытно-промышленного опробования предлагаемого и известного способов выплавки феррованадия (в пересчете на содержание ванадия в промежуточном сплаве 40%)

Предлагаемый способ выплавки феррованадия является универсальным. Он сохраняет преимущества как классической технологии выплавки феррованадия, так и карбидосиликоалюмотермической технологии. Вместе с тем, предлагаемый способ имеет более широкие технологические возможности за счет проведения первой стадии восстановительного периода под известково-силикатным шлаком с проплавлением различных оксидных материалов и наведения карбидного шлака на второй стадии с последующим проплавлением в нем технической пятиокиси ванадия.

Экономический эффект достигается в основном за счет использования более дешевых ванадийсодержащих материалов и снижения расхода дефицитной технической пятиокиси ванадия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ванадиевых сплавов в дуговой электропечи с магнезитовой футеровкой | 1987 |

|

SU1574666A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1996 |

|

RU2096509C1 |

| СПОСОБ ВЫПЛАВКИ КАЛЬЦИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1981 |

|

SU1001695A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2119970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2112070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| Способ выплавки феррованадия | 1990 |

|

SU1801143A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ С НИЗКИМ СОДЕРЖАНИЕМ МАРГАНЦА | 1992 |

|

RU2097440C1 |

| Шихта для выплавки феррованадия | 1990 |

|

SU1698307A1 |

| Способ выплавки ванадиевых сплавов | 1982 |

|

SU1068495A1 |

Использование: изобретение относится к области черной металлургии, конкретно к способам получения феррованадия. Сущность изобретения: в первом восстановительном периоде загружают и проплавляют предназначенный на всю плавку ферросилиций, а во втором восстановительном периоде в печь дополнительно вводят карбидную смесь, состоящую из извести, плавикового шпата и углеродистого восстановителя, затем проплавляют смесь из пентоксида ванадия и извести и обрабатывают карбидный шлак пентоксидом ванадия до полного перевода его в известково-силикатный шлак. 1 з.п. ф-лы, 2 табл.

| Гасик М.Н., Лякишев Н.П | |||

| и Емлин Б.Н | |||

| Теория и технология производства ферросплавов | |||

| М.: Металлургия, 1988, с.439-441. |

Авторы

Даты

1994-09-30—Публикация

1991-12-26—Подача